【摘要】:图5-6 37Mn5连铸板坯纵向凹陷特征图5-7 37Mn5连铸方坯纵向凹陷特征图5-8 20钢连铸方坯纵向凹陷特征图5-10显示,与轧材表面质量相关的连铸坯的沟槽及亚表面裂纹形成的原因是多方面的。图5-9 板坯凹陷与亚表面裂纹示意图图5-10 结晶器出口板坯宽表面的温度与表面切线应力连铸经验表明:表面严重的凹陷与过热度较高,拉速低,碱度低,高粘度,非晶保护渣及较低的保护渣消耗速率,水口的规格,结晶器锥度及一次冷却的配置等因素有关。

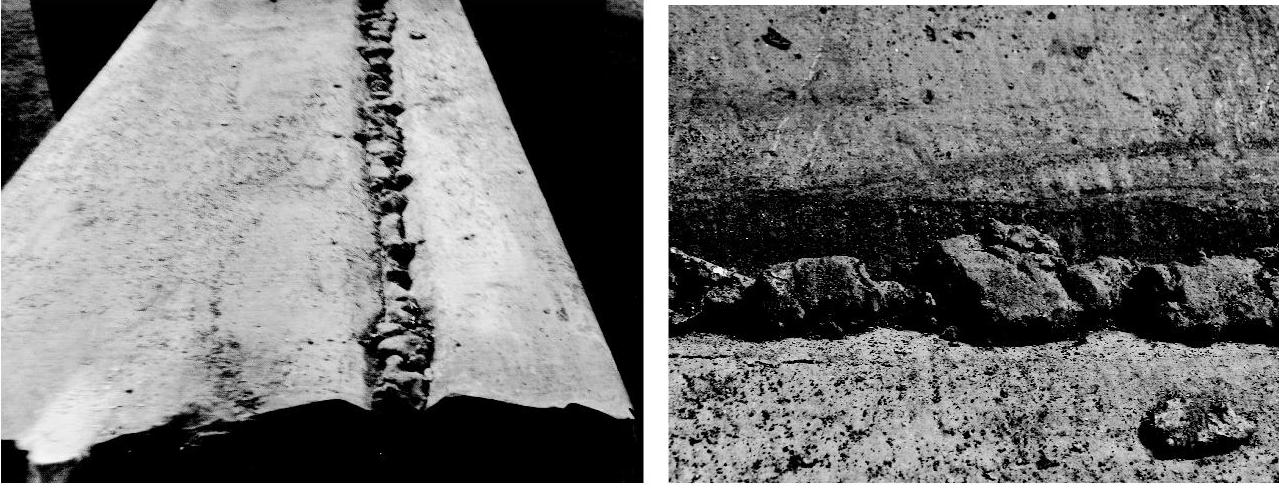

连铸坯的表面出现纵向凹陷,部分凹陷处发现裂纹,是由于该钢的包晶凝固比例较大与冷却不均匀引起坯壳厚薄不均匀所导致的缺陷。从铸坯表面凹陷处所取的金相组织发现,均存在条带状铁素体(包裹大晶粒)组织,这是引发圆钢表面裂纹的主要原因,如图5-6~图5-8所示。

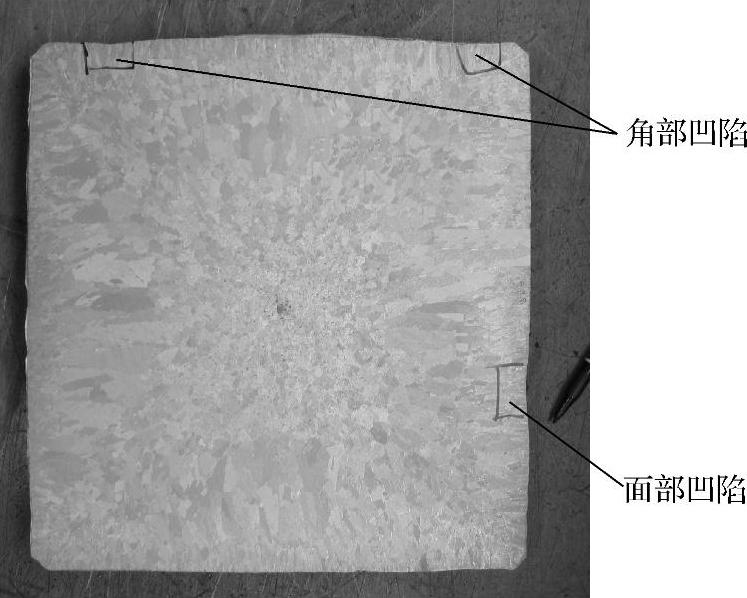

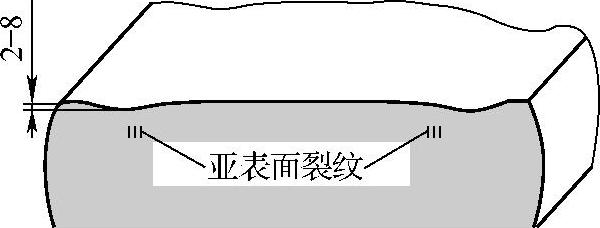

连铸板坯的表面裂纹与连铸坯角部区域的沟槽有关。凹陷常常存在于振痕与表面缺陷处。最为严重的是其沟槽内的纵向亚表面裂纹,如图5-9所示。

图5-6 37Mn5连铸板坯纵向凹陷特征

图5-7 37Mn5连铸方坯纵向凹陷特征

图5-8 20钢连铸方坯纵向凹陷特征

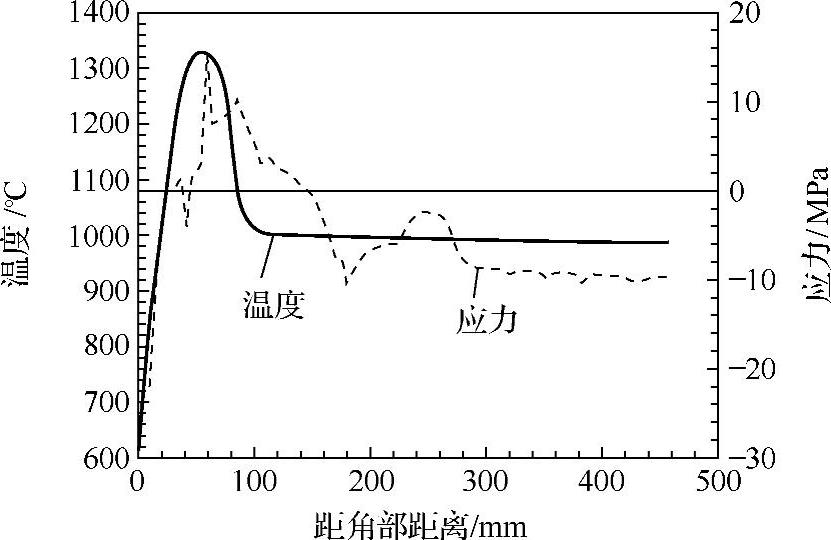

图5-10显示,与轧材表面质量相关的连铸坯的沟槽及亚表面裂纹形成的原因是多方面的。钢液从浸入式水口进入结晶器后,结晶器的保护渣的液滴渗透在钢的凝固层与水冷的铜制结晶器壁间,随着凝固壳的移动,结晶体的锥度与变形便会影响缝隙的大小并使坯壳收缩。

(https://www.xing528.com)

(https://www.xing528.com)

图5-9 板坯凹陷与亚表面裂纹示意图

图5-10 结晶器出口板坯宽表面的温度与表面切线应力

连铸经验表明:表面严重的凹陷与过热度较高,拉速低,碱度低,高粘度,非晶保护渣及较低的保护渣消耗速率,水口的规格,结晶器锥度及一次冷却的配置等因素有关。

在实际生产中,大方坯(300mm×340mm)在极端的情况下也会出现角部凹陷的情况,并拌有冷疤。如图5-11所示。

图5-11中的冷疤和渣沟凹陷的直接形成原因是结晶器相应部位存在类似缺陷。诱因是渣圈中局部出现了较大的结渣。然而角部热区确是其本质上的原因。

图5-11 大方坯(300mm×340mm)出现的凹陷与冷疤

连铸坯产生凹陷的影响因素:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。