【摘要】:另外,渣子的导热性差,在夹渣处的凝固壳较薄,会引起拉漏事故。在对小方坯连铸用油润滑的情况下,结晶器内钢液面上的浮渣会啮入铸坯表皮下并残留在铸坯上。图4-98 距锻材表面12mm深的皮下夹渣形貌图4-99 热酸蚀检验的连铸圆坯内部的夹渣形貌图4-100 连铸圆铸坯皮下夹渣缺陷形貌在采用保护渣浇注时,结晶器液面上未熔化的渣子,或浮在钢液面上的夹杂物,会由于钢液面的波动而被卷入到凝固壳表面造成夹渣。

铸坯表皮下2~10mm处一般都镶嵌有渣粒,若不及时清除,往往会造成成品的表面缺陷,严重时夹渣也出现在连铸坯内部如图4-98~图4-100所示。另外,渣子的导热性差,在夹渣处的凝固壳较薄,会引起拉漏事故。在对小方坯连铸用油润滑的情况下,结晶器内钢液面上的浮渣会啮入铸坯表皮下并残留在铸坯上。夹渣的发生率与钢的成分有密切关系,如钢中锰/硅比减小,铸坯夹渣量就会增多;钢中铝含量增加,夹渣也会增多。如果采用保护浇注并及时捞渣等措施,可以减少表面夹渣。

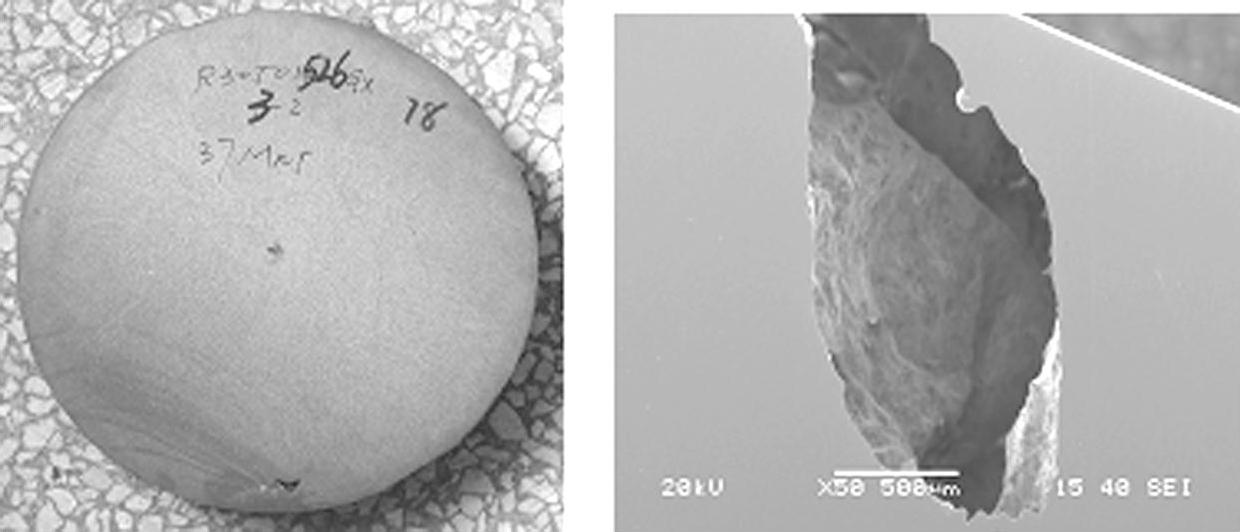

图4-98 距锻材表面12mm深的皮下夹渣形貌(呈椭圆形灰白色形态)

图4-99 热酸蚀检验的连铸圆坯内部的夹渣形貌(https://www.xing528.com)

图4-100 连铸圆铸坯皮下夹渣缺陷形貌

在采用保护渣浇注时,结晶器液面上未熔化的渣子,或浮在钢液面上的夹杂物,会由于钢液面的波动而被卷入到凝固壳表面造成夹渣。此时应采用液面自动控制装置,以保持浇注过程液面稳定,或使用熔化性能良好的保护渣,以保持渣子中Al2O3的质量分数小于20%以下,这样便可防止渣子卷入。

由于硫含量较高,钢液表面张力小,钢渣分离困难,连铸时结晶器内保护渣极易出现“絮状”结团,引起铸坯皮下缺陷。根据在空洞的边缘发现大量聚集状夹渣的主要特征,可判定圆铸坯皮下空洞是一种常见的缺陷,即“夹杂类孔洞”。该钢的孔洞中发现的复合夹渣中含有钛,是大包渣下至中包再卷入结晶器所致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。