连铸坯在二次冷却阶段运行过程中受到许多长辊和支承辊的作用,由于辊子设计或者安装不当,会产生错位或者铸坯鼓肚,这样也会产生中间裂纹。对于大多数连铸机来说,当拉坯速度较稳定时,铸坯断面上各处的凝固位置与连铸坯上的辊列是对应的,并且较稳定。因此,通过连铸机二次冷却数学模型可以较精确地计算出与连铸坯某部分凝固位置对应的连铸机的辊的位置,这就为分析裂纹产生的原因创造了良好条件。对产生裂纹的相应辊列,分析其冷却和辊子状况,确定热应力和机械应力的大小,对于解决铸坯上的裂纹是一个很有效的方法。应该说明,一般用平方根定律的方法很难精确地计算出凝固的辊列位置,因为连铸过程中不同的连铸机凝固系数不同,同一台连铸机不同位置的凝固系数也不相同,因此确定凝固系数是一项较困难的工作。

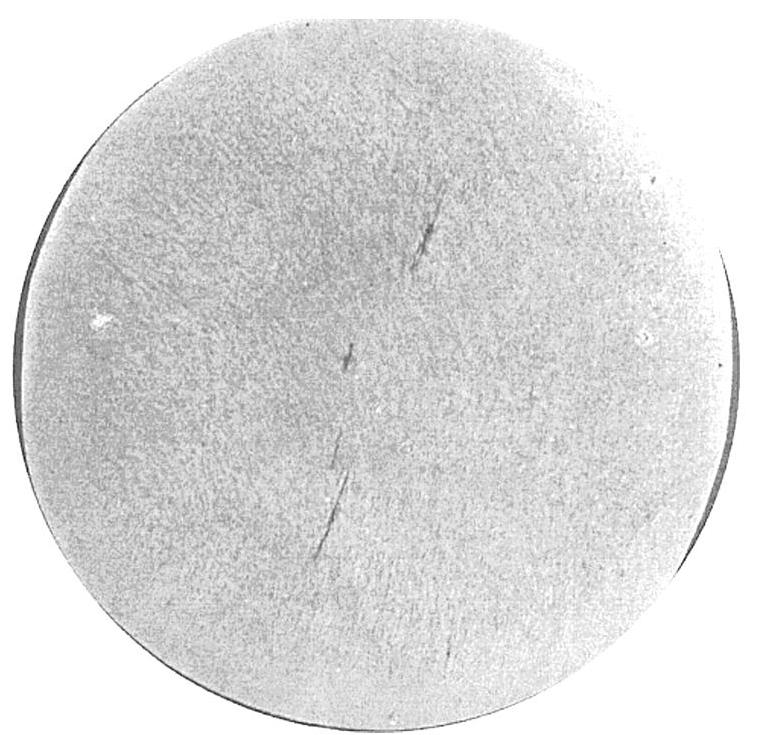

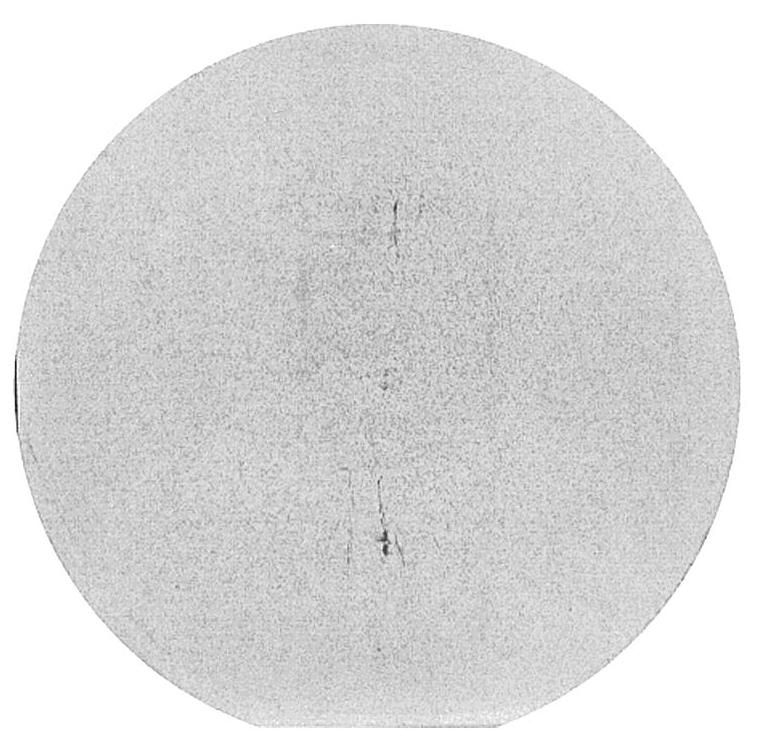

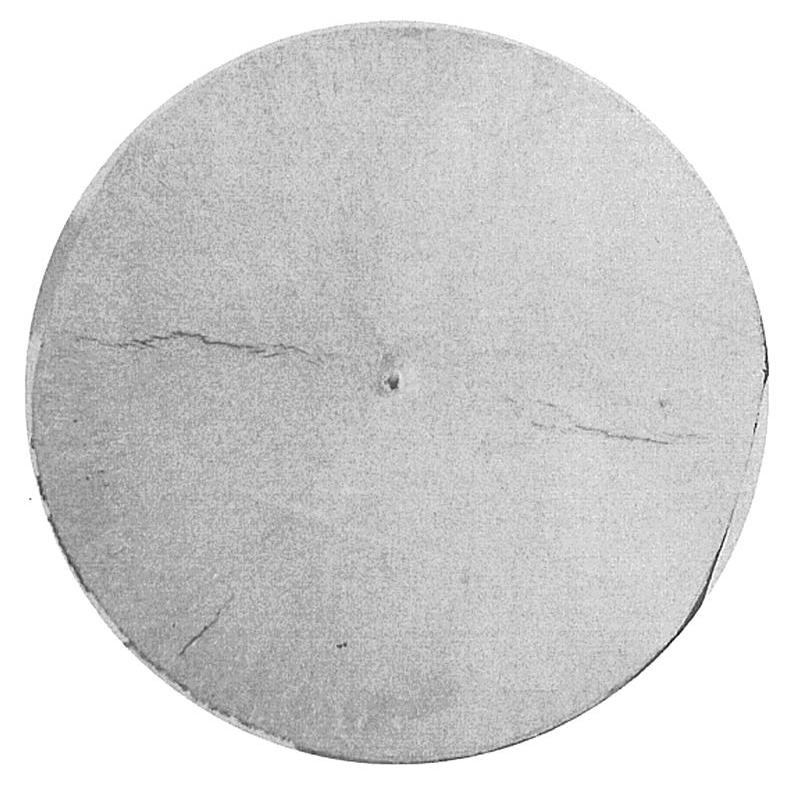

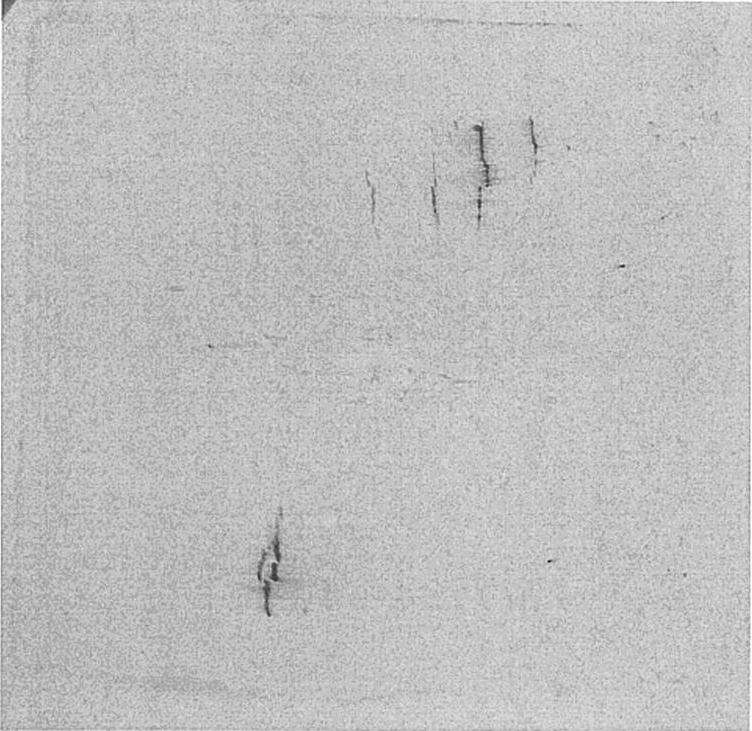

图4-61~图4-66所示是形状、位置不同的介绍圆坯和方坯中间裂纹的几种图例。

图4-61 连铸圆坯的中间裂纹低倍形貌特征

图4-62 连铸圆坯硫印检验中间裂纹的低倍形貌特征

图4-63 热酸蚀检验的连铸圆坯中间裂纹形貌

(https://www.xing528.com)

(https://www.xing528.com)

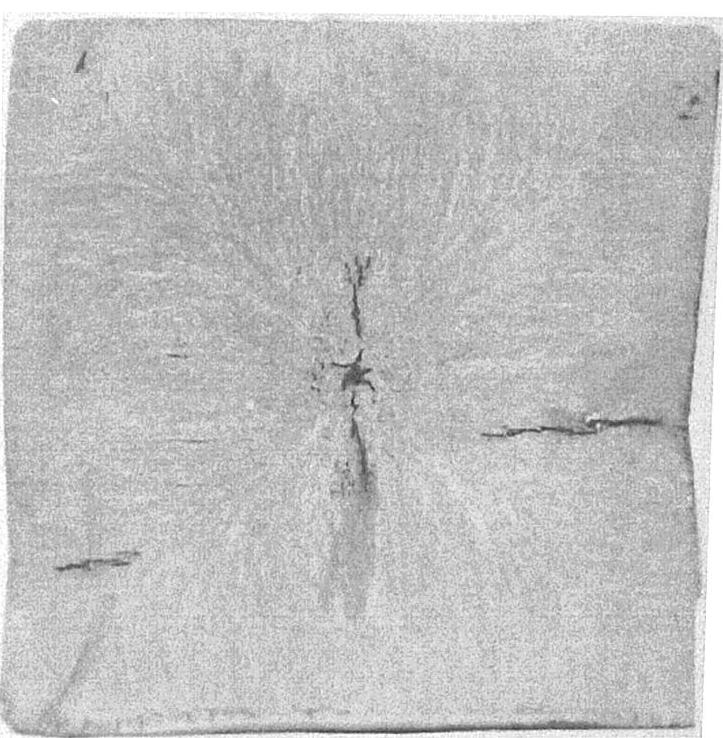

图4-64 硫印检验的小方坯中间裂纹形貌

图4-65 热酸蚀检验的小方坯中心裂纹和中间裂纹共存形貌

图4-66 连铸板坯的中间裂纹形貌(横向)

碳含量较高的钢种,如50钢、60钢、70钢或80钢的连铸坯容易产生中间裂纹,因为高碳钢的两相区宽,也就是连铸坯在容易产生中间裂纹的区域停留时间长,加上高碳钢的高温强度较中、低碳钢低,因此,高碳钢产生中间裂纹的几率高。

根据连铸坯低倍检验所显示的裂纹位置,测量出裂纹距连铸坯表面的距离,用凝固定律公式能够计算出裂纹是出在连铸坯的那个辊列,从而可以查找裂纹产生的原因。

防止措施:①检查喷水区水压是否均匀,喷嘴安装是否正确及有无堵塞;②采用较弱的喷水冷却或延长喷水段的长度可把回温降到最低;③降低钢液过热度和提高Mn/S比,或降低S含量,对防止这种裂纹有好处。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。