从结晶器拉出来的带液芯的铸坯,在弯曲、矫直或辊子压力的作用下,在正在凝固的、非常脆弱的固液交界面处产生的裂纹,叫内部裂纹。这种裂纹可通过铸坯试样的酸浸和硫印试验显示,严重的用肉眼就可观察到。

连铸坯内部裂纹是连铸生产中较普遍的一种缺陷。近年来由于拉速不断提高,为适应热装而生产高温铸坯,为改善深冲钢冲压性能降低锰含量,铸坯内部裂纹的发生率呈现提高的趋势。连铸坯内部裂纹对铸坯的质量影响很严重,许多铸坯因存在内部裂纹而成废品,因此,连铸坯内部裂纹缺陷一直受到各方面的重视。造成铸坯内部裂纹的原因较为肯定的观点有如下几种:

1)内部裂纹的产生必须有应力应变的存在。

在连铸生产过程中主要有热应力和机械应力。如铸坯冷却收缩产生热应力;铸坯在凝固过程中发生相变,存在相变应力;铸坯相邻两部分冷却速度不同,有的部分甚至出现温度回升并产生膨胀现象,造成两部分之间产生温差应力;机械应力包括支承辊位错产生的应力,两辊之间铸坯产生鼓肚造成的应力,铸坯矫直过程中产生的应力及偶然因素造成的外来应力。

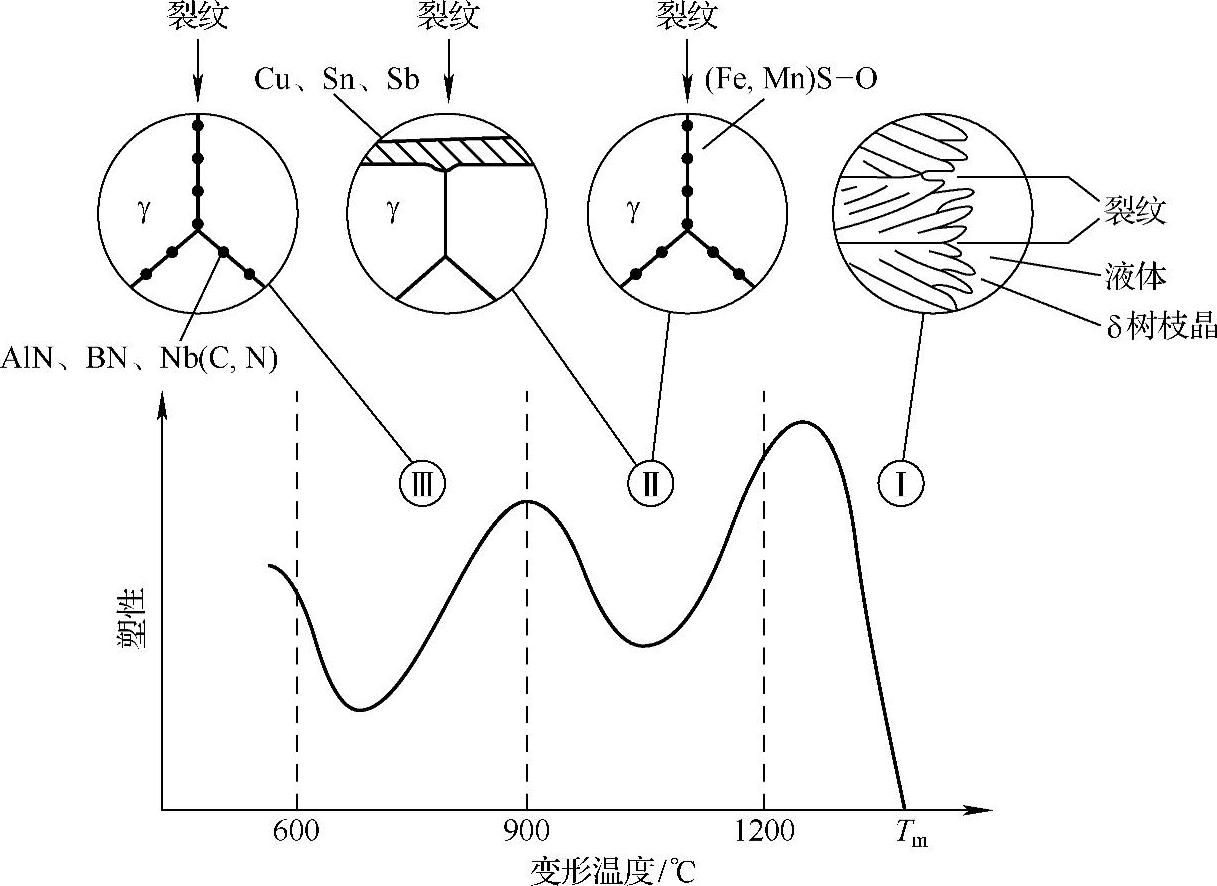

2)应力应变超过了钢的极限强度。在连铸坯生产过程中,热坯有两个低塑性温度区,在此温度范围内钢的塑性大大降低,当存在应力应变时极易造成裂纹。钢的塑性随温度变化,如图4-27所示。

图4-27 钢的塑性随温度变化示意图

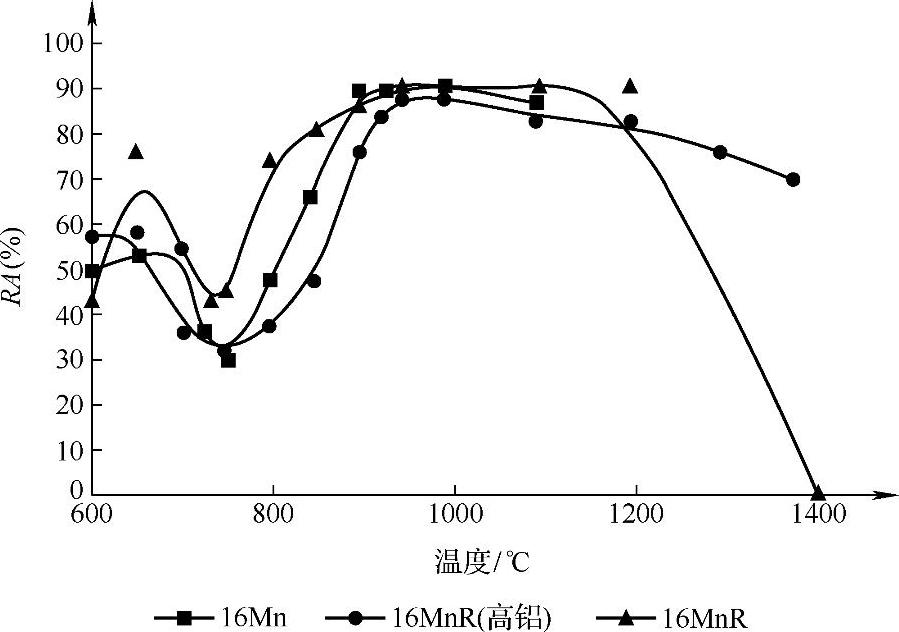

钢在一定的温度区间存在几个低塑性的区域。连铸生产过程变形速率较低,存在两个低塑性区。Q345系列脆性实测曲线如图4-28所示,一个是在钢液凝固率50%以上的凝固区,如图中1400℃处,钢的塑性最差,再一个是700~900℃区间,氮化物在晶间析出,使塑性有所降低。当钢的塑性较低时,它受到应力作用就极易产生裂纹,如图4-29所示。

图4-28 Q345系列脆性实测曲线

(https://www.xing528.com)

(https://www.xing528.com)

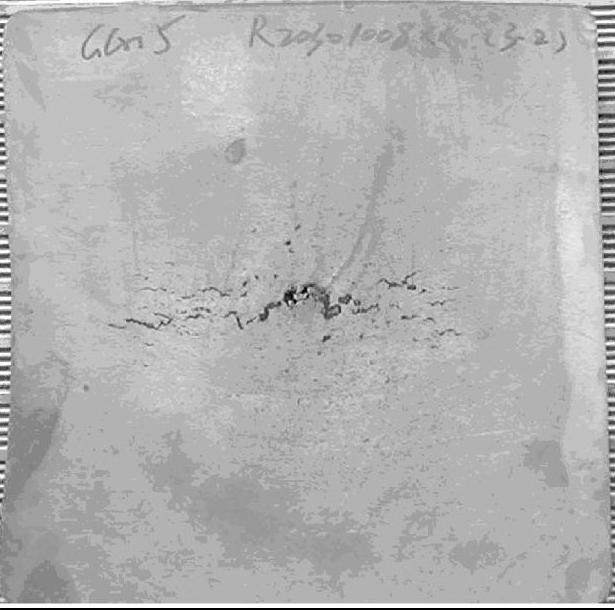

图4-29 连铸方坯内部裂纹形貌

3)内部裂纹一般发生在树枝晶一次晶轴间的晶界处。凝固前沿尚未凝固的含有较高杂质元素的钢液向裂纹处充填,由此造成了内部裂纹伴随P、S、C、Si、Mn严重成分偏析的现象,如图4-30和图4-31所示。裂纹开裂面光滑呈自由收缩形状,如图4-32所示。

图4-30 发生在树枝晶一次晶轴间晶界处的内部裂纹

图4-31 内部裂纹的产生往往伴随P、S、C、Si、Mn的严重成分偏析

图4-32 裂纹开裂面光滑呈自由收缩形状

分析结果表明:裂纹处P、Si偏析显著,S、Mn偏析不明显(因为MnS析出),裂纹处为铁素体(由于碳扩散快形成的)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。