从连铸坯中取试样做纵断面的硫印检验,发现铸坯的中心线区域有明显的偏析、微小缩孔和疏松,与小钢锭低倍结构相似,故称为“小钢锭结构”。它的形成过程是:铸坯在二次冷却区凝固过程中,由于喷水冷却不均匀,柱状晶的生长不规则,有的部位柱状晶生长快,有的部位生长较慢。若铸坯两面同时优先生长柱状晶,它们往往会连接在一起,产生“搭桥”现象,这样就把液相穴内上下钢液分隔开了。桥下面的钢液继续凝固时,由于搭桥的阻隔,上面的钢液不能流下来补充下面钢液凝固收缩产生的空隙,致使桥下面钢液凝固后有明显的缩孔和疏松。同时,桥下面钢液的凝固收缩力把周围树枝晶间的富集S、P的液体吸入,使中心偏析明显增加。采取二次冷却区均匀冷却、低过热浇注、电磁搅拌等措施,可以减轻或避免连铸坯的“小钢锭结构”。

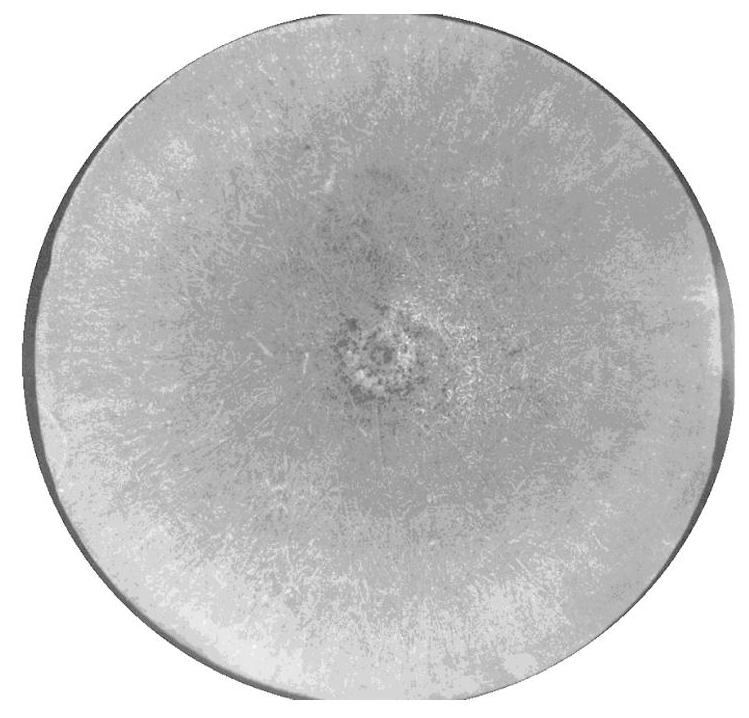

典型的连铸圆坯低倍中心疏松如图4-2~图4-7所示。

图4-2 典型连铸圆坯中心疏松的低倍图片

图4-3 连铸方坯中心疏松的低倍形貌

图4-4 连铸圆坯中心疏松1级低倍形貌(https://www.xing528.com)

图4-5 连铸圆坯中心疏松2级低倍形貌

图4-6 连铸圆坯中心疏松3级低倍形貌

图4-7 连铸圆坯中心疏松4级低倍形貌

中心疏松形成的原因:①体积收缩遗留的孔隙。即钢液凝固时,位于中心部位的钢液被结晶时相互交错的晶粒隔成若干小的部分,隔开的各部分液体的收缩独立地进行,不可避免地出现晶间的空隙,即中心疏松。②钢液在凝固过程中,由于气体在钢液中溶解度的降低,在钢液凝固的同时析出气体,由于气体析出后的孔隙在中心位置积聚。即形成中心疏松。③钢液凝固时,由外向内,初始凝固的部分为钢液中最纯的部分,随着结晶的进行,处于钢液中的一些低熔点元素逐渐增多,由于偏析引起低熔点元素的积聚,造成“微电池”效应。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。