连铸坯质量决定着最终产品的质量。连铸坯与最终产品的质量可分两大部分:第一部分为连铸坯质量,第二部分为轧材质量。二者相对独立,又具有遗传关系。连铸坯的质量最重要,也最不易控制,尤其是连铸坯的热送热装和直接轧制工艺要求进入轧制工序的连铸坯必须是无缺陷的。因此必须做到:①连铸生产线能生产无缺陷或将缺陷控制在合格范围内的连铸坯;②缺陷超过标准要求的连铸坯能在进入下道工序之前检测并分离出来。

连铸坯缺陷是由最终产品的质量要求所决定的。应该说,“缺陷”一词的含义和定义随需求而定。有“缺陷”的产品在某些用户是无缺陷的产品,而对另外一些用户却是废品。因此,本书对“缺陷”一词做了如下的诠释:“缺陷”广义上可定义为“产品出现的可能导致丧失规定功能的产品构造”。该“缺陷”定义涉及可修复缺陷、功能缺陷、规定的功能缺陷和不合格缺陷。

可修复缺陷:当产品因该缺陷而丧失规定功能时,按规定的程序和方法进行处理后,可恢复规定功能,这样的缺陷称作可修复缺陷。一个产品是否修复,受多方因素的制约,一看技术上是否可行,二看经济上是否值得。

功能缺陷:导致产品不能实现产品的功用与用途的缺陷。

规定的功能缺陷:规定的功能缺陷是指国家有关的质量标准技术文件及合同规定的对产品适用安全和其他特性的要求。例如规定晶粒度≥6,小于6级便为规定的功能缺陷。

钢的最终产品质量取决于所供给的连铸坯质量。从广义来说,所谓连铸坯质量是指得到合格产品所允许的连铸坯缺陷严重程度。它的含义是:①连铸坯的凝固组织,主要指连铸坯在凝固过程中所形成的凝固状态;②连铸坯纯净度(夹杂物数量、形态、分布、气体、S、P、Pb、Sb、Sn等有害元素晶界偏析等);③连铸坯表面缺陷(连铸坯的凹陷、横向裂纹、纵向裂纹、夹渣、重皮及皮下气孔等);④连铸坯内部缺陷(指低倍组织缺陷,如宏观偏析、显微偏析、疏松、缩孔、内裂纹、夹杂物等);⑤连铸坯的外观形态,指连铸坯的几何尺寸不符合规定要求,如方坯的鼓肚、脱方等。其中连铸坯的表面裂纹和内部裂纹是影响连铸机产量和铸坯质量的主要缺陷。据统计,连铸坯的各类缺陷中50%为裂纹。连铸坯的纯净度主要取决于钢液进入结晶器之前的处理过程,也就是说要把钢液搞“干净”些,必须在钢液进入结晶器之前的各工序下工夫,如选择合适的炉外精炼、中间包冶金、保护浇注等。

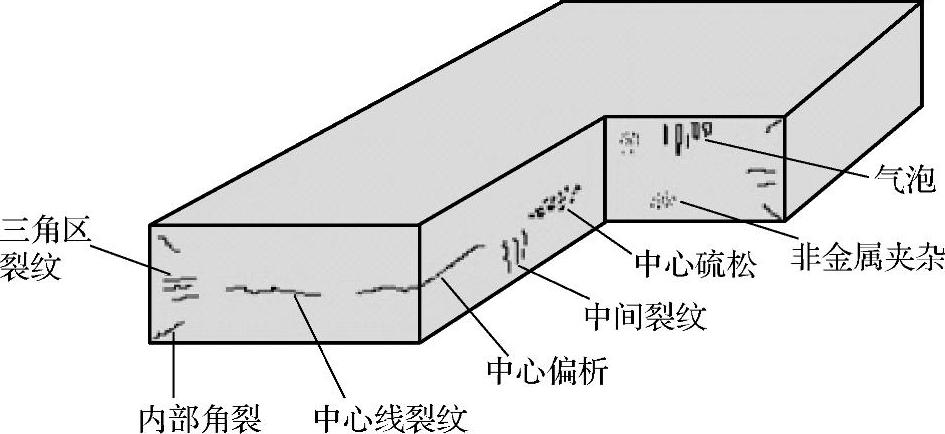

本章重点介绍连铸坯内部缺陷。内部缺陷是连铸坯质量的关键,严重的内部裂纹是致命的缺陷,有这样缺陷的连铸坯只能报废。带液芯的连铸坯以一定速度在连铸机内运动,边放热、边凝固,形成一个很长的液相穴,直到完全凝固。一般来说,固液界面刚结晶晶体的强度和塑性变形能力是很小的,当作用于凝固坯壳的外力超过了临界值时,就会在固液界面产生裂纹,形成偏析线裂纹等内部缺陷。另外,由于受凝固、传热、传质和工艺的限制,沿液相穴路径区域也常常发生疏松、缩孔和偏析等中心缺陷。在生产检验中经常遇到的内部缺陷包括:

1)矫直裂纹。是带液芯的铸坯在进行矫直时,受到的变形超过了所允许的变形率造成的。这种裂纹可采用多点弯曲矫直和压缩浇注技术来消除。

2)压下裂纹。是正在凝固的铸坯在固液两相区由于受到拉辊压力过大产生的,这种裂纹采用油压控制拉辊机构或设置限位垫块等措施就可防止。

3)中间裂纹。主要是由于铸坯通过二次冷却区时冷却不均匀,温度回升大而产生的热应力造成的。另外,铸坯壳鼓肚或对弧不正造成的外力,作用于正在凝固的固液界面,也可产生这种裂纹。

4)角部裂纹。是由于结晶器冷却不均匀所产生的变形应力,作用在铸坯角部附近而产生的。如尽量使结晶器内均匀冷却,就可防止这种裂纹。

5)皮下裂纹。距铸坯表面3~10mm范围内的细小裂纹,主要是由于铸坯表层温度反复变化而发生多次相变,裂纹沿两种组织交界面扩展而形成的。(https://www.xing528.com)

6)中心裂纹。在板坯横断面中心可见的缝隙,并伴随有S、P的正偏析,它是由凝固末期铸坯鼓肚造成的。

7)星状裂纹。方坯横断面的中心裂纹呈放射状。是由于铸坯在二次冷却区冷却太强,随后温度回升引起凝固层鼓胀,使铸坯中心粘稠区受到拉应力而破坏所致。

8)对角线裂纹。方坯横断面沿对角线方向产生的裂纹。这是二次冷却不均匀,使铸坯发生扭曲(菱变)所致。防止铸坯菱变可消除这种裂纹。

9)中心疏松和缩孔。在横向低倍试片的轴心区域表现为组织不致密,有密集的小孔隙、凹陷的暗黑点或中心变黑;在纵向低倍试样上,中心疏松表现为与纤维方向平行、宽窄不一、长度不同的条纹。

10)皮下夹渣。

11)非金属夹杂物。

12)皮下气孔。

上述连铸坯的内部缺陷如图4-1所示。

图4-1 连铸坯的内部缺陷示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。