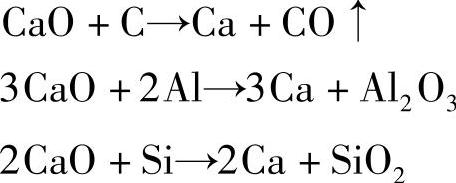

CaO在炼钢过程中是一种普通的相,但在钢中并不能发现单独的CaO相的存在。CaO相与渣中的其他成分、耐火材料或与钢本身反应形成富CaO相,这也就是为什么石灰作为一种单独的相加入钢中,而在钢中没有直接发现这种相的原因,即熔渣很容易与其他成分反应,形成含CaO相的化合物,如硅酸钙、铝酸钙等。钢液中CaO含量过高,在炼钢温度下,当氧含量也较高时,存在着如下反应:

即CaO将被钢中C、Si、Al还原为Ca进入钢液,在钢液凝固过程中,与钢中的Al、O结合生成钙铝酸盐mCaO·nAl2O3,即发生如下反应:

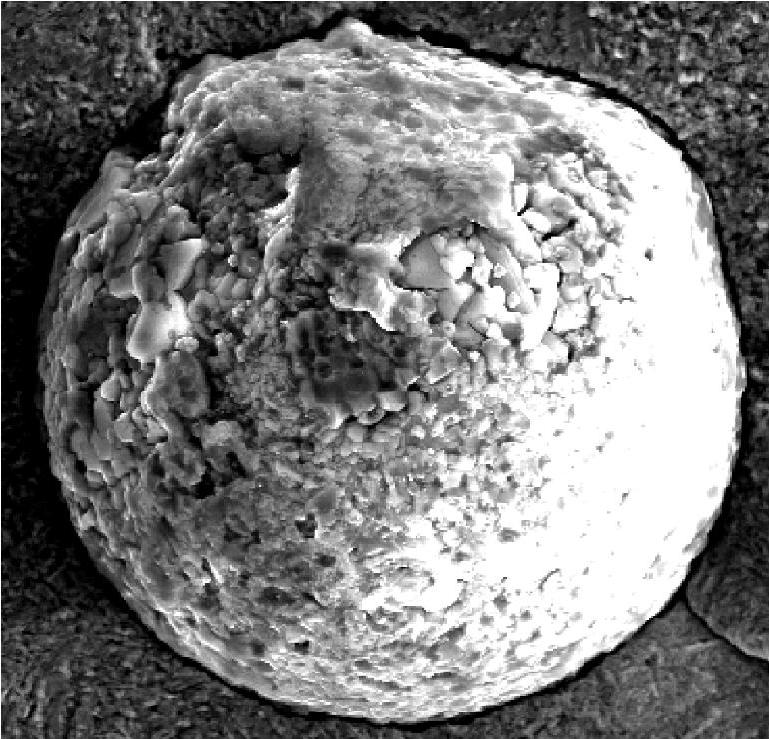

且随着钢中Ca含量的不同,mCaO·nAl2O3组成也不同。当Ca含量较高时,将由CaO·6Al2O3转变为12CaO·7Al2O3,而12CaO·7Al2O3型夹杂物的热膨胀系数比基体钢低得多,这种夹杂物在热压力加工时既不变形,也不会破碎,降低了轴承的疲劳性能。在mCaO·nAl2O3系中,随着二者比例的不同,可以形成不同的化合物:3CaO·Al2O3、12CaO·7Al2O3、CaO·Al2O3、CaO·2Al2O3、CaO·6Al2O3,它们有较规则的形状,通常呈球形。在很多情况下,mCaO·nAl2O3钙铝酸盐的外表面有CaS沉淀下来,形成CaS壳。实际上观察到的钙铝酸盐夹杂物的成分可在相当宽的范围内变化,而且各种铝酸钙中的CaO可被MnO、FeO、MgO等部分替代,Al2O3可被Fe2O3、Cr2O3部分替代。钙铝酸盐夹杂物多见于用钙处理的铝脱氧钢中,合成渣渣洗的轴承钢中也出现过钙铝酸盐夹杂物。大多数钙铝酸盐夹杂物为球形,经压力加工后不变形,如图3-43所示。(https://www.xing528.com)

图3-43 疲劳断口裂纹源上的CaO·Al2O3铝酸钙夹杂物形貌

外面包裹一层CaS壳,尺寸为40μm。

在碱度不大于3.0的情况下,钢中C、Si、Al就不具备还原CaO的条件,钢液中钙含量(质量分数)低于20×10-6时,在结晶凝固过程中,不足以补充钙含量低的CaO·6Al2O3型夹杂物向钙含量高的12CaO·7Al2O3型夹杂物的转变。因此,冶炼轴承钢时不能采用Ca或Ca-Si作脱氧剂,否则钢中必将产生危害性极大的DS类球状夹杂物,使其疲劳寿命大幅下降。但碱度过低,虽然夹杂物的性质和形态能得到明显改善,相应地,SiO2含量就高,而SiO2不稳定,将导致钢中氧含量增加,且碱度过低的炉渣脱硫能力差,从而造成夹杂物的增加。因此,精炼渣的碱度一般控制在2.0~3.0较合适。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。