夹杂物在钢的热加工和冷加工过程中要发生变形。现在已经利用变形后夹杂物的形状进行了许多分类。

热加工前及期间,如果夹杂物的化学成分基本均匀,且为玻璃相,没有大量坚硬的结晶相析出,而且在热加工过程中能被拉长,那么这类夹杂物就被分类为A类。那些嵌入在伸长的玻璃基体中,尺寸小、坚硬的结晶态夹杂物也被列为A类。典型的例子是低熔点MnS和硅酸盐。

由脆性相和某些塑性相组成的夹杂物在热轧过程中破碎成不连续的碎片条痕。这种夹杂物被分类为B类。夹杂物中脆性相的起因:①液态夹杂物在冷却过程中的相分离;②脆性颗粒和塑性颗粒的聚合导致复相结构的形成;③固态夹杂物颗粒表面转变成可变形的外壳。铝酸盐和硅酸盐的软化温度接近或高于热轧温度,它们就属于这类。

第三类夹杂物是由钢液中初期固体颗粒聚合的簇状物组成,以簇状物形态留在凝固组织中。氧化铝簇状物就是这类夹杂物的一个典型。热轧时,如果钢中的簇状物在热轧温度下不变形,那么它们将沿轧制方向碎裂成尺寸较小的聚合物(由初期固体颗粒聚合而成),并呈条状分布。一种极端的情况是,尺寸较小的聚合物之间的距离变得相当大,在有限的显微镜视场范围内只能看到单一的聚合物的出现,这种夹杂物被归为C类。开始由单一的聚合物形成的固态不变形夹杂物,如不规则致密的Al2O3颗粒或球形SiO2颗粒,也被列为C类。

正如前面所提过的,钢液中的A类夹杂物和许多B类夹杂物是以球形出现的,而一些B类夹杂物和大多数C类夹杂物则分别呈现不规则的块状和簇状。经常发生A、B、C三类夹杂物中的两种或三种结合在一起,以复合物的形式共存在钢中。

在早期形成的Al2O3、ZrO2粒子、mCaO·nAl2O3铝酸钙、Al2O3·SiO2·CaO夹杂物对形成复相氧化物起着十分重要的作用。这些复相夹杂物依赖钢中很少量的残氧及合金元素的微偏析而形成。复相夹杂物通常是由二、三层单相夹杂物组成的复相结构,一种是其形核部位为Al2O3、镁铝尖晶石外包裹钙铝酸盐的二层复相结构,或芯部是点状的钙铝硅酸盐,其外围附有硫化钙的二层复相结构,或在铝酸钙mCaO·nAl2O3的基体上镶嵌上尖晶石MgO·Al2O3、ZrO2、TiO等硬脆性的颗粒状夹杂物的镶嵌型复相夹杂物,再有就是由三层单相夹杂物组成的复相结构,某些D类和DS类夹杂物就属于这种复相结构。

由于夹杂物的形状在一定程度上受钢基体压缩比和热加工温度的综合影响,因此,上面夹杂物的分类或多或少带有随意性。

夹杂物若以细小的固体质点分散在连铸坯中,在热加工时,由于夹杂物的变形程度取决于热加工温度、变形量(压缩比)以及夹杂物的成分、软化温度等,最终导致夹杂物与钢基体出现变形差异,给钢材的产品质量带来不同程度的影响。

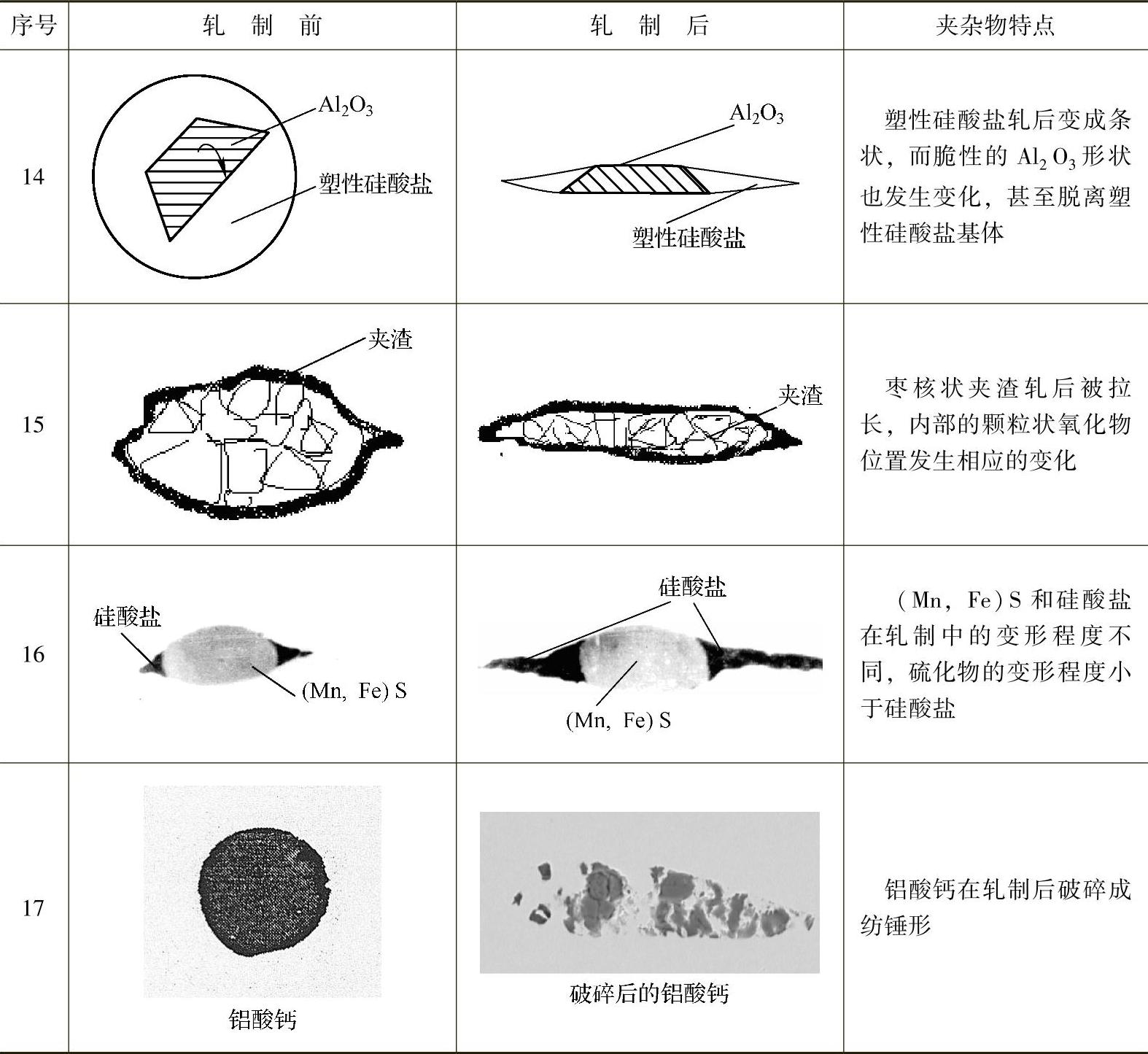

夹杂物的变形能力可用变形指数γ来描述:

式中 εi——夹杂物的真实应变(%);

εm——钢基体的真实应变(%);

λ——夹杂物的长轴与短轴之比,即λ=a/b,其中,a是夹杂物的长轴,b是夹杂物的短轴;

h——钢试样的原始断面积与变形后断面积之比,即h=A0/A,其中,A0是钢试样的原始断面积,A是钢试样的变形后断面积。

当γ=0时,热加工时夹杂物不变形,只有钢基体变形,在夹杂物与钢基体之间会产生滑动,界面结合力下降,并沿金属变形方向产生空隙,从而形成裂纹。

当γ=1时,热加工时夹杂物变形能力与钢基体变形相同,在变形时,夹杂物与钢基体一起变形并保持良好的结合,不易产生裂纹。

当γ=0.3~0.5时,热加工时钢基体变形能力大于夹杂物,在钢与夹杂物界面产生锥形空隙,会形成鱼尾状裂纹。

当γ=0.5~1.0时,热加工时钢基体与夹杂物界面很少产生裂纹。

由此可知,热加工时若γ值减小,夹杂物不能与钢基体一样均匀地变形,在夹杂物与钢基体界面会形成锥形空隙,从而导致微裂纹的产生。裂纹垂直于钢的流变方向,而锥形空隙的大小取决于夹杂物的塑性、轧制温度和变形速度等。(https://www.xing528.com)

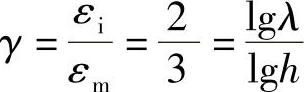

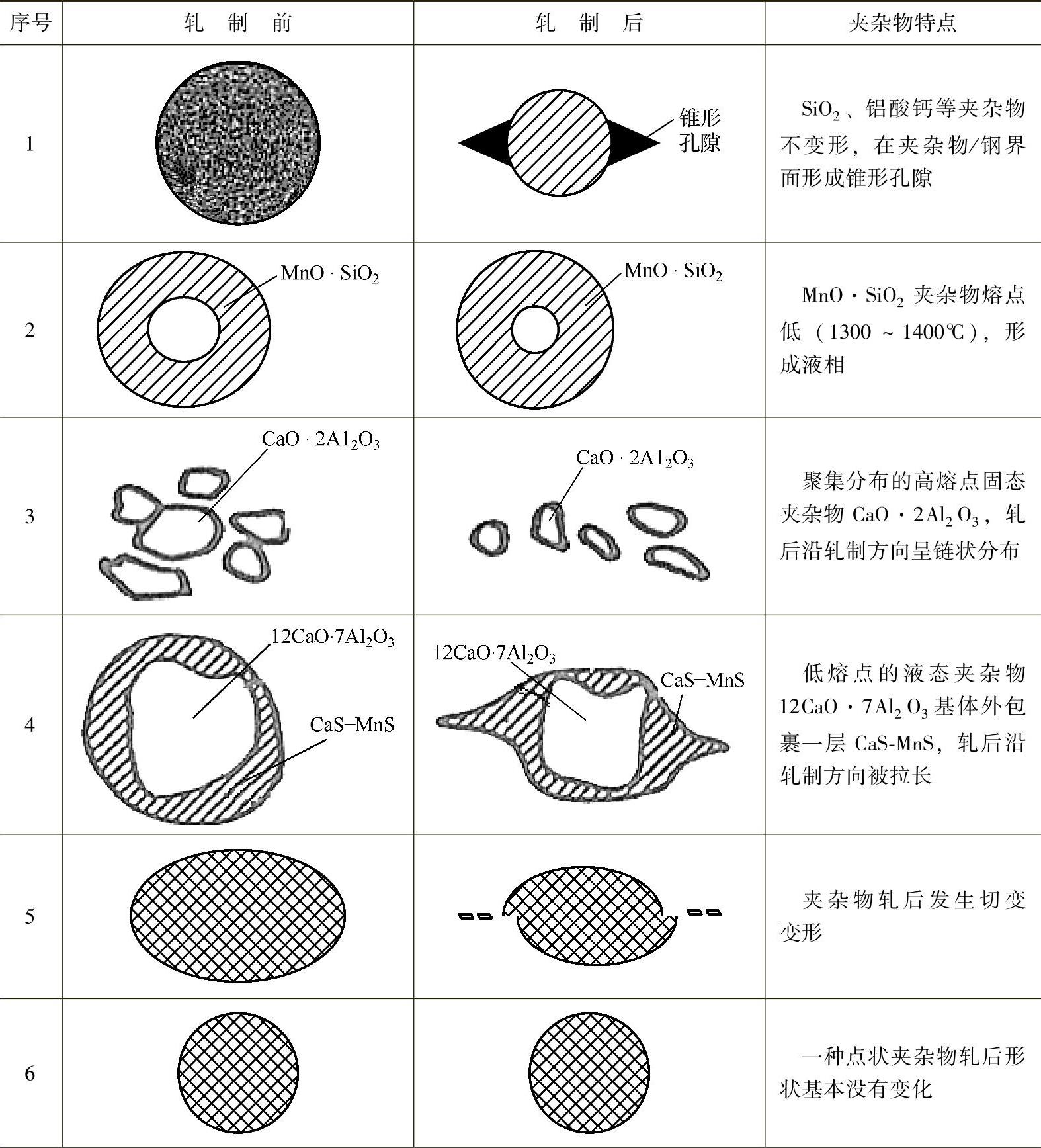

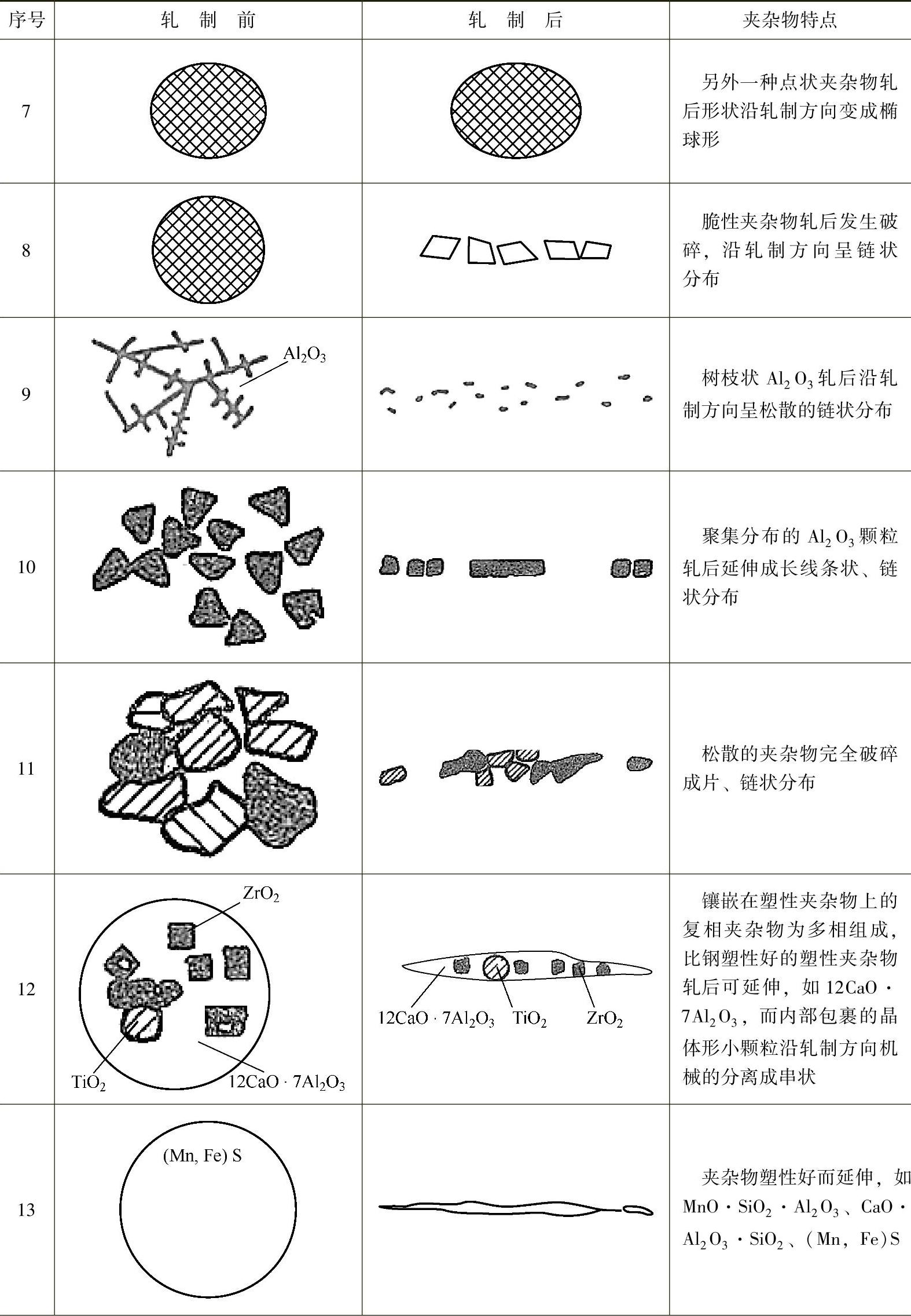

表3-6是各种非金属夹杂物在轧制前后的形态变化规律。由表3-6可以看出:

表3-6 各种非金属夹杂物在轧制前后的形态变化规律

(续)

(续)

1)铝酸钙、SiO2及SiO2含量较高的硅酸盐等点状(或球状)的不变形夹杂物,在轧制前的连铸坯铸态为球形,轧制等热加工后形状依然保持不变。但在轧制时,球形夹杂物使与它接触的钢基体沿轧制方向发生变形,形成前后对称的锥形孔隙(空穴),见表3-6序号1。

2)尖晶石、高Al2O3的铝酸盐和Al2O3簇等脆性簇状夹杂物在轧制前连铸坯铸态为堆积在一起的多个单晶体,在热轧温度下不变形。在轧制变形时堆积在一起的多个单晶体将沿轧制方向碎裂成尺寸较小的聚合物,并沿轧制方向分散成链状或串状的单个颗粒,呈条状分布,见表3-6序号9、10、11。

3)在轧制前,连铸坯晶体包在或镶嵌在塑性夹杂物上的复相夹杂物,如基体为硫化物,里面包裹(镶嵌)着纯尖晶石MgO·Al2O3(块状)晶体和灰色条状ZrO2·CaO·TiO2晶体,轧制后塑性夹杂物基体延伸成条状,而内部包裹的晶体形小颗粒夹杂物也沿轧制方向机械的分离成串状,分布在条状的塑性夹杂物之中,见表3-6序号12。

4)在轧制前,连铸坯铸态为塑性硅酸盐和硫化物的共生夹杂物,轧制后塑性硅酸盐和硫化物依据各自的变形能力延伸成条状,并且仍然共生在一起,见表3-6序号16。

5)在轧制前,连铸坯铸态为塑性硫化物和点状不变形的球形CaO·2Al2O3的共生夹杂物,轧制后塑性硫化物基体延伸成条状,而点状不变形的球形CaO·2Al2O3仍然呈球形分布在条状硫化物之中,见表3-6序号4。

6)在轧制前,连铸坯铸态为机械混合物(主要是夹渣),在一个显微空隙中多呈松散的堆状物,轧制后显微空隙变成纺锤状,松散的机械混合物也随着显微空隙的变形机械地变形,见表3-6序号15。

由表3-6还可以看出,除球状不变形夹杂物外,变形后的夹杂物横亘于金属基体中间,使金属垂直于轧制方向的力学性能,如强度、韧性等都显著降低,造成了钢材的各向异性。对钢筋、角钢等长条状产品,各向异性的害处尚不明显,而对钢板、钢管等横向受力的材料,则危害很大。

串状的脆性硬颗粒,对薄钢板的表面光洁性、厚钢板的沿板厚方向的塑性及韧性以及钢丝的冷拔加工性能十分有害。

条带状的塑性夹杂物,可使钢板及焊接钢构件形成层状撕裂,形成木纹状断口。

球状夹杂物对钢的横向性能损害不大,但形成的锥形空腔会引起应力集中,损害钢的疲劳强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。