连铸坯低倍检验方法有三种:硫印法、热酸洗法和冷酸洗法。硫印法和热酸洗法都有标准,这里仅就实际应用中的问题做一些讨论。

硫印法是把经过硫酸浸泡过的相纸贴在经过加工的连铸坯表面上,钢中硫化物与相纸上的硫酸反应生成硫化氢,硫化氢再与相纸上溴化银作用生成硫化银沉淀,硫化银沉淀在相纸上的相应位置形成黑色或褐色硫化银斑点。从相纸上黑色或褐色斑点的位置分布及密集程度上能够反映出连铸坯表面硫化物的分布和密集程度。硫是钢中普遍存在、偏析倾向较严重、对绝大部分钢有危害的杂质元素,因此,通过分析硫化物的偏析情况就可以判断出钢的质量。偏析严重硫化物处往往伴生有裂纹。

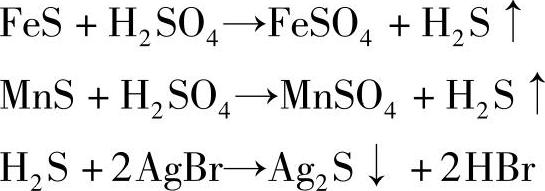

硫印法的原理是:相纸上的硫酸和试样上的硫化物(FeS、MnS)发生反应,生成硫化氢气体,硫化氢再与相纸上的溴化银作用,生成硫化银,硫化银沉淀在相纸上,形成黑色或褐色斑点。其反应式:

检验时可从铸坯上取纵向或横向试样,使检验面加工的表面粗糙度不高于1.6μm。把与试样大小相同的、反差大的溴化银光面像纸放入稀硫酸中浸泡1~2min后取出,然后将相纸对准检验面轻轻覆盖好,将试样与相纸间气泡赶净,待静置2~5min后即可取下,再把相纸放在流水中冲洗,然后定影烘干,即完成一张硫印。用硫印法,可显示出钢锭和连铸坯中的裂纹、偏析线、低倍结构和夹杂物的分布等。

现代化板坯连铸机的后部都装有在线取样、加工和做硫印的装备,规定每一炉钢都要取样做硫印检验。根据硫印可提供以下信息:

1)根据铸坯内裂纹生成的位置,可以判断出二次冷却区支承辊的异常情况,并可为定点检修提供信息。如果在铸坯表面和铸坯1/2厚度之间有裂纹(一般叫中间裂纹),说明在二次冷却区可能存在以下问题:冷却不均匀,温度回升过大,产生的热应力致使凝固前沿产生裂纹;支承辊开口度不正常,使铸坯鼓肚产生内裂纹。如250mm厚的铸坯,硫印检查发现在内弧表面60~90mm处常有内裂纹发生。用凝固定律计算,得出的结论是问题出在距结晶器弯月面9~14m范围内(相当于连铸机扇形段2#~5#)。为此应检查该区域辊子开口度和喷水冷却的状况(喷嘴堵塞、水流分布等)是否异常。

2)铸坯偏析状态。从硫印图上看,铸坯横断面的中心线上有不连续的黑线并伴有疏松,说明铸坯中心偏析严重,要检查液相穴末端区域支承辊是否异常。

3)铸坯内弧侧夹杂物的集聚状态。硫印图上在内弧表面区域有成群的或单个的小黑点,说明有Al2O3的集聚。

硫印法操作较热酸法方便,因此应用较普遍。但是随着钢中硫含量降低,硫化夹杂物的减少,有些缺陷用硫印法往往显现不出来,因此现在多用热酸蚀法和冷酸蚀法。(https://www.xing528.com)

酸浸实验是常用来检查钢锭、连铸坯或钢材内部缺陷以评定钢材质量的方法。钢中的缺陷,如夹杂物、偏析、疏松、针孔等,由于尺寸较小,或由于塑性变形使其和钢基体相连,用肉眼难以辨认。但若选用适当的腐蚀剂,由于选择侵蚀作用,缺陷和钢基体的侵蚀程度不同,缺陷在试样或相纸上表现出的颜色深浅也与钢基体不同,因此可以用肉眼或10倍左右的放大镜区分。可根据检查目的不同,确定取样部位,如连铸坯取横断面或纵断面均可。试样加工的表面粗糙度数值不高于1.6μm,检查的表面应洁净无油污。常用的腐蚀剂有1∶1 HCl、CuCl2溶液等。用酸蚀法可以显示树枝晶、偏析、裂纹、白点、夹杂物、气孔等。

热酸蚀法已经使用多年,钢的质量检验标准都是按热酸蚀法制定的。但是热酸蚀法由于加热温度和浸泡时间不易掌握,往往出现腐蚀不足或过度腐蚀的情况,造成有时缺陷未充分显露,有时缺陷又被人为扩大。

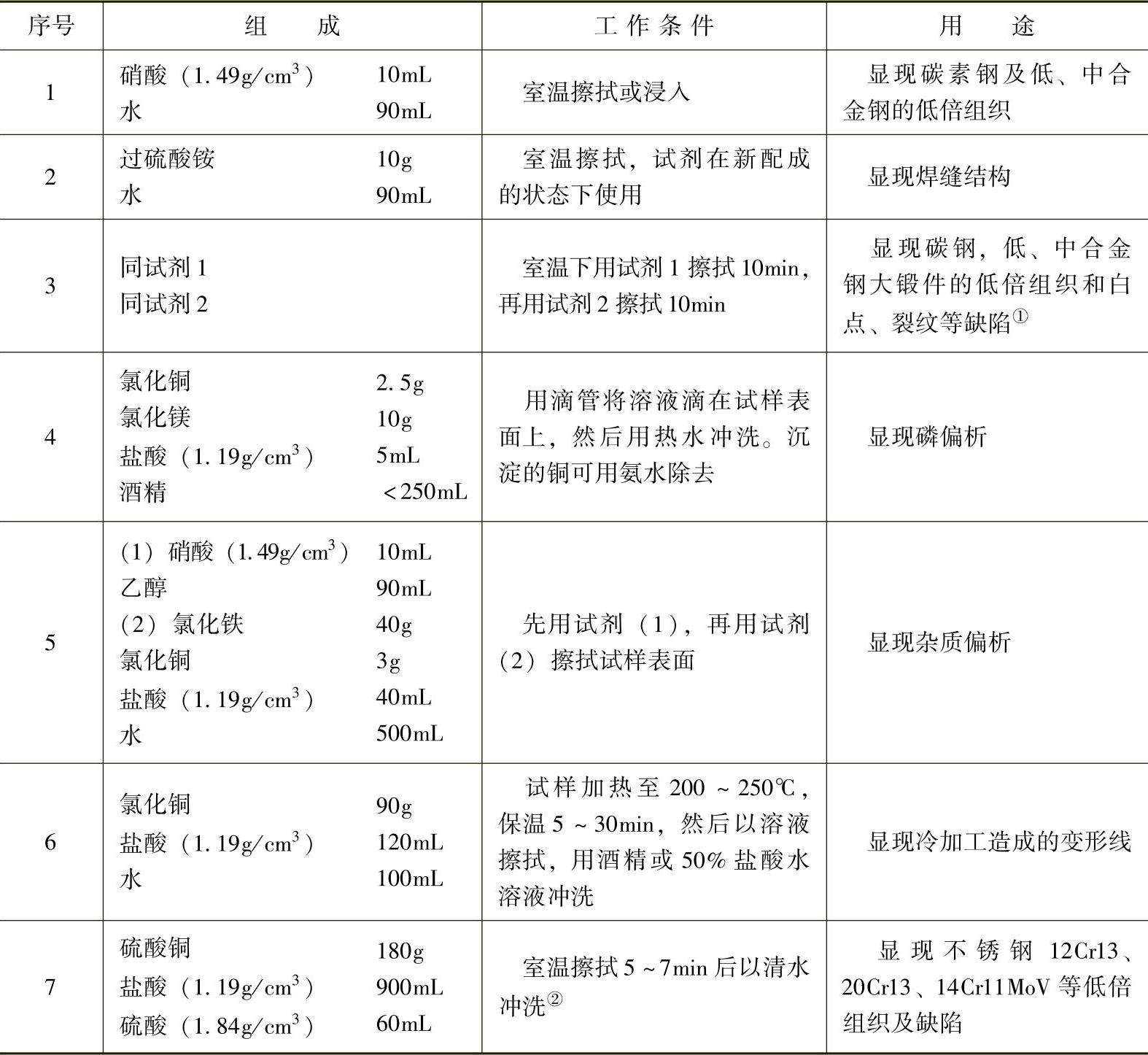

现在很多厂都采用冷酸蚀法,其效果与热酸蚀法相同,但不需要酸洗槽和加热装置,侵蚀程度也较易掌握。表3-4是常见的冷酸蚀试验的试剂配方及工作条件的简介。

表3-4 常见冷酸蚀试验的试剂配方及工作条件

①酸洗后进行一次检查,12~24h后再检查一次。

②此溶液作用强烈,并产生刺激性气体,试验时应注意安全防护。

做低倍组织检查时,试样需要腐蚀到能清楚地看清晶界,因此对试样的表面粗糙度要求较高,特别是需要拍出清晰的照片时,表面加工需Ra值为1.25μm。虽然热酸和冷酸腐蚀都能看到连铸坯组织状况,但现在大都采用冷酸蚀法腐蚀,因为腐蚀程度较易控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。