(1)主要几何参数的确定程序

1)根据强度校核公式(15-20)及表15-3中R的范围,初定分度圆直径d及位移圆半径R。

2)根据初定的d,选取适当的m、z,z的范围推荐如下:

zmin≈30(15-13)

式中 σHP、[σbb]——许用接触应力和许用抗弯强度,见表15-7。

3)根据生产工艺,参照表15-3确定齿高系数与变位系数。

4)按表15-3,计算几何尺寸并可对几何参数作适当圆整或调整。

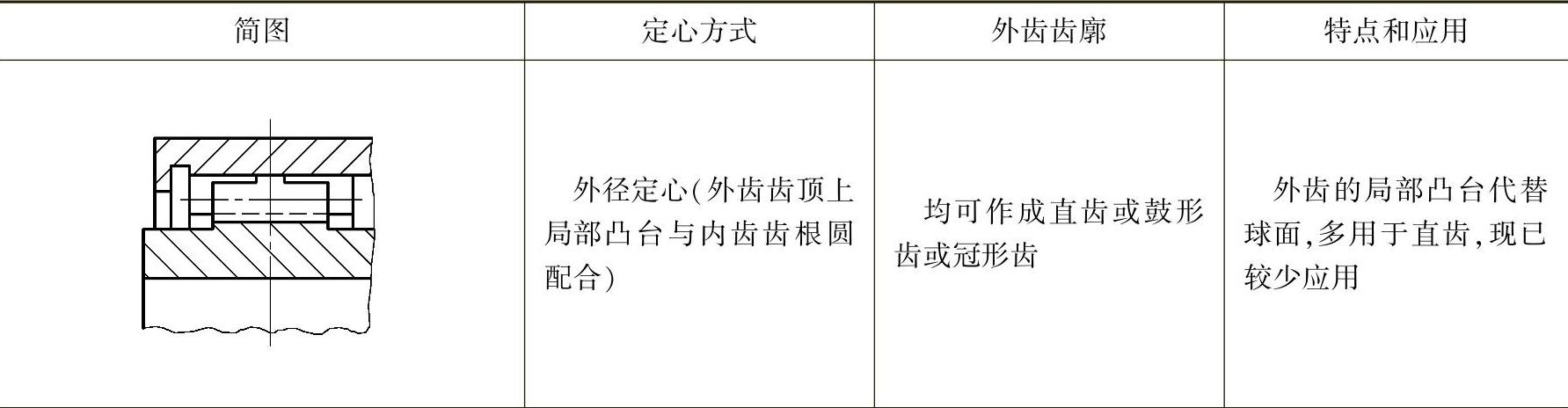

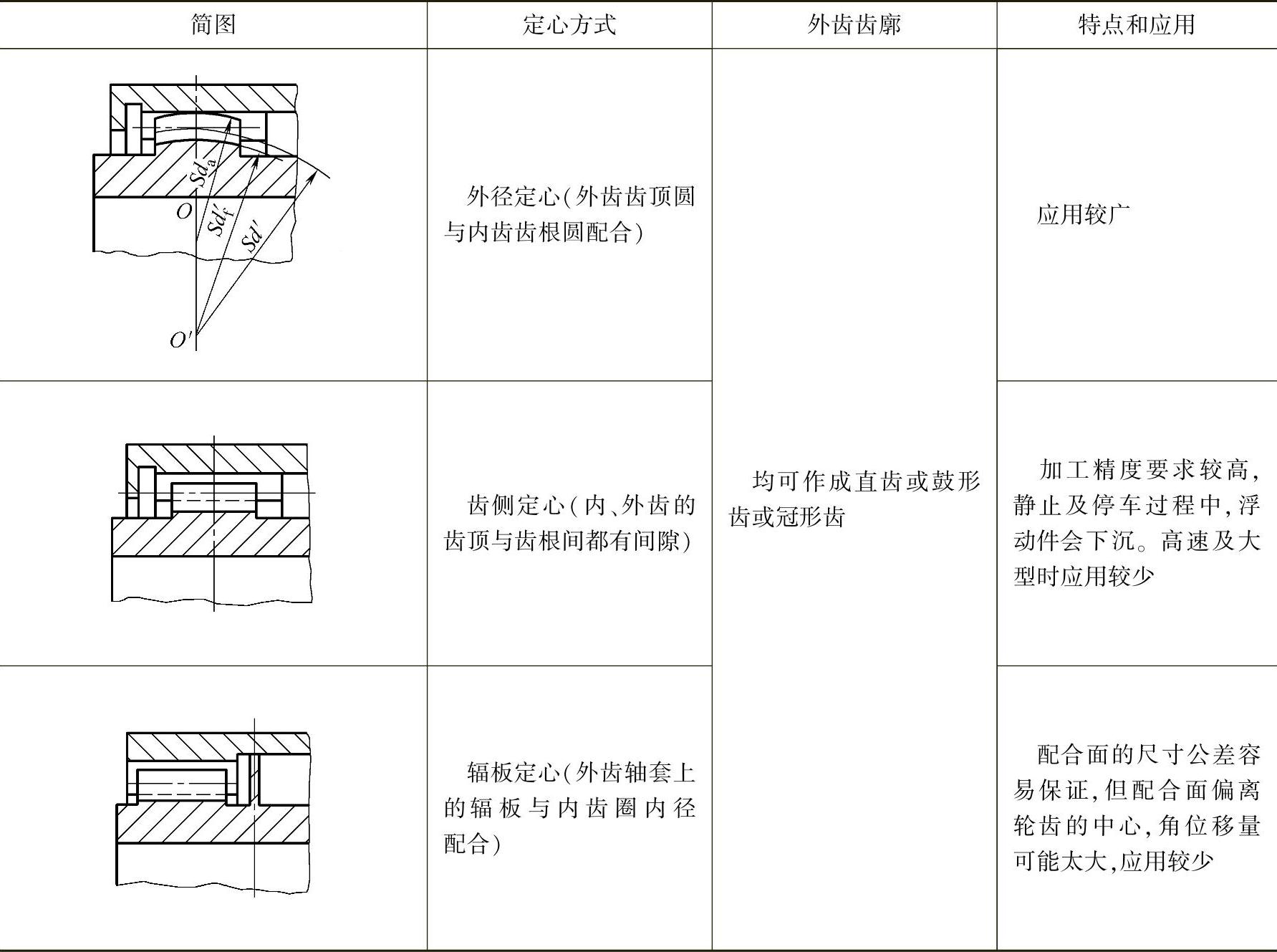

(2)内、外齿的定心方式及产生侧隙的方法联轴器内、外齿的定心方式一般采用内齿齿根圆与外齿齿顶圆径向定心,中、低速时,配合可取为 当加工精度高,侧隙小时,也可采用内、外齿齿面定心,径向则无配合要求。

当加工精度高,侧隙小时,也可采用内、外齿齿面定心,径向则无配合要求。

齿轮联轴器常见的定心方式见表15-2。

表15-2 齿轮联轴器的形式和定心方式

(续)

(https://www.xing528.com)

(https://www.xing528.com)

齿轮联轴器的侧隙一般比较大。侧隙的分配,可均分在内、外齿上,也可大部分或全部分配在内齿上,从强度考虑,常采用后者。

产生侧隙的方法和参数的确定、刀具的选用有关,目前尚没有统一的标准。一般是根据采用标准刀具还是非标准刀具来考虑。

当采用 ,

, 的标准刀具时,由于外齿的齿顶高和内齿的齿根高相等,用标准的插齿刀仅靠径向切入不能达到齿厚要求,必需切向变位插齿。该法的缺点是内齿的切向插齿侧的齿面粗糙度不易保证。因此,另有一种实用的方法是把标准插齿刀磨去齿顶即成专用插齿刀,只采用径向进给,插至全齿深即可达到齿厚要求。

的标准刀具时,由于外齿的齿顶高和内齿的齿根高相等,用标准的插齿刀仅靠径向切入不能达到齿厚要求,必需切向变位插齿。该法的缺点是内齿的切向插齿侧的齿面粗糙度不易保证。因此,另有一种实用的方法是把标准插齿刀磨去齿顶即成专用插齿刀,只采用径向进给,插至全齿深即可达到齿厚要求。

以下为用标准型刀具加工联轴器轮齿时,确定几何参数和产生侧隙的四种常用方法:

方法1:外齿全按不变位的标准齿轮,齿顶高ha1=1.0m,齿根高hf1=1.25m。内齿齿根高hf2=1.0m,插至全齿深后,切向插齿达齿厚要求;齿顶高ha2=(0.8~1.0)m,取小值有利于润滑。

方法2:外齿ha1=0.8m,此齿顶高是正常齿顶圆直径的齿坯按x1=0.2的变位系数滚齿得到的,齿厚增加,hf1=0.5m。内齿hf2=0.8m,按x2=0.2的变位系数插至全齿深,切向插齿达齿厚要求,hf2=0.8m。

方法3:外齿ha1=1.0m,内齿hf2=1.0m,采用角度变位使外齿齿厚增加,内齿齿厚减薄,内齿插齿时不需要切向变位。一般取x2=0.5,x1和x2须满足以下关系式

方法4:外齿ha1=1.0m,hf1=1.25m;内齿hf2=1.0m,ha2=0.8m,插齿刀用标准刀具磨去0.25m高的齿顶改制。内外齿齿厚相等,内齿轮插齿时不需要切向变位。

上述四种方法相比较,方法1、4的内、外齿齿厚差最小,方法2的齿高最短,方法3、4加工最方便。当内外齿径向定位时,插齿刀须按内齿根圆配合尺寸修磨。

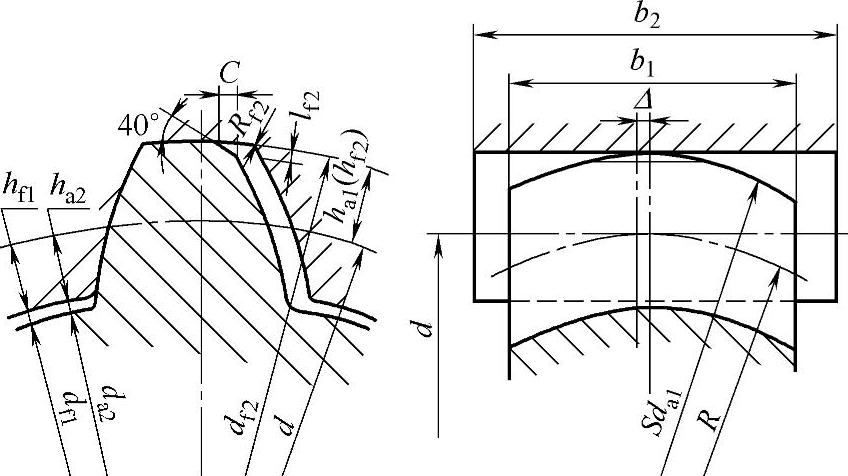

(3)几何计算公式 表15-3列出适用于上述四种方法的几何计算公式,且内、外齿为径向定位。当以齿侧定心时,可取hf2=1.25m。齿部几何符号如图15-8所示。

图15-8 齿部几何符号

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。