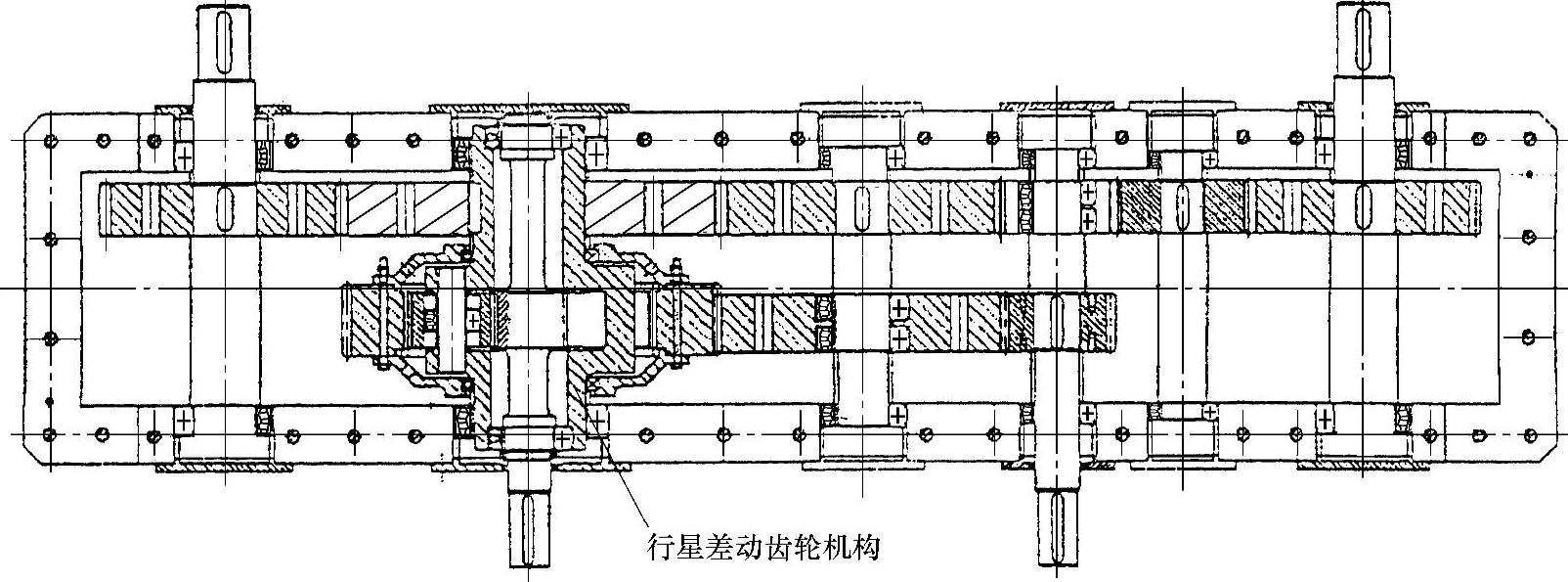

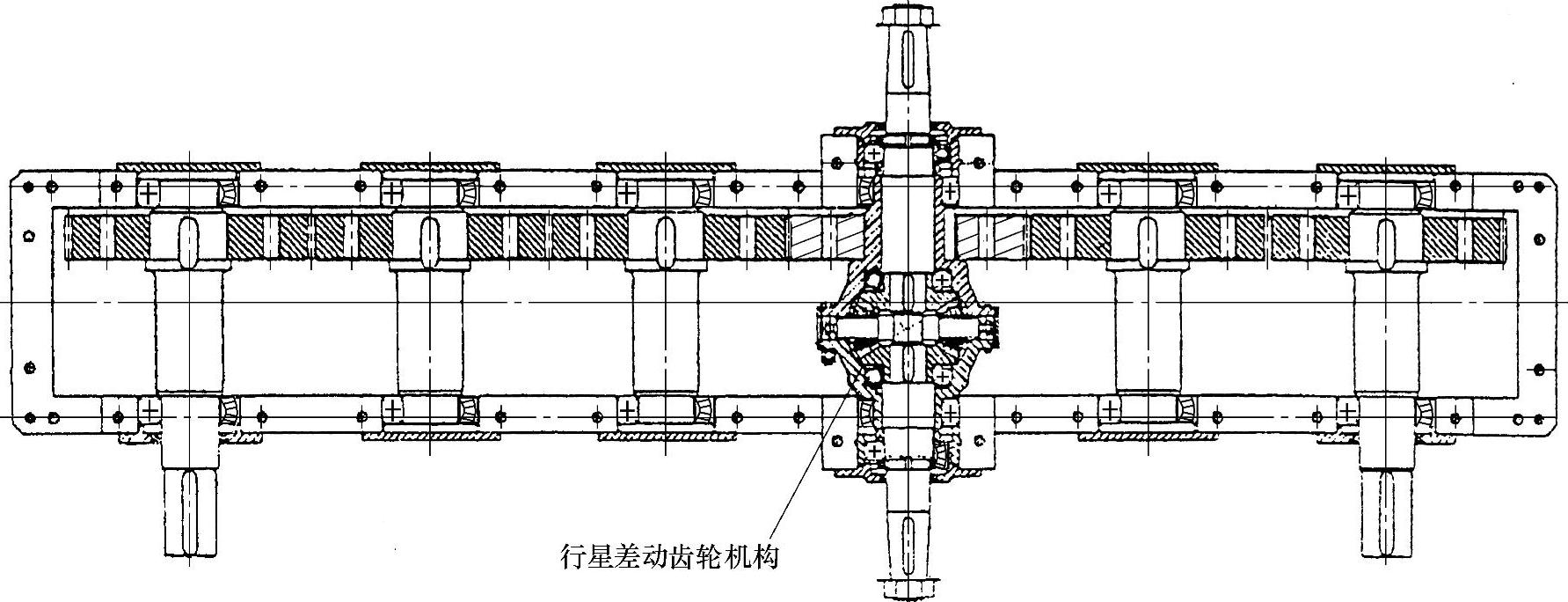

1)目前在铸造起重机主起升机构中,较广泛地应用行星差动装置,一种是2K-H(NGW)型(见图13-24),另一种是由锥齿轮组成的2K-H(WW)型(见图13-25),均具有两个自由度。根据铸造起重机主起升机构的要求,在三个基本构件中,太阳轮和内齿圈作为输入构件,行星架作为输出构件。因此,在使用时必须确定两个输入构件的运动。当两套驱动系统正常工作时,行星差动减速器输出的转速为额定转速;当一套驱动系统工作时,行星差动减速器输出转速为额定转速的一半,从而使起升机构实现两种起升速度,以满足使用要求。

图13-24 2K-H(NGW)型行星差动减速器

采用行星差动减速器的主起升机构,是通过行星差动减速器使两套机构达到同步。主起升机构由两台或四台电动机通过梅花制动轮联轴器、行星差动减速器、传动轴及渐开线圆柱齿轮减速器驱动平行于主梁的两套卷筒工作。传动链通过行星差动减速器使两套机构达到同步,也可以实现单电动机工作的目的。当一台电动机发生故障时,脉冲编码器将检测到的信号反馈到控制系统,此时发生故障的电动机上的工作制动器抱闸制动,整个起升机构自动进入单电动机工作状态。另一台电动机通过梅花制动轮联轴器、行星差动减速器、传动轴、渐开线圆柱齿轮减速器驱动两套卷筒以1/2的额定起升速度工作。还应该校核输出轴最大转矩,即机构所需的最大转矩(Ⅱ类载荷)要小于减速器的允许值,这一点对于运行和回转机构尤为重要。

图13-25 2K-H(WW)型行星差动减速器

2)通常情况下,起升机构可以按照起升载荷所需转矩来选用减速器;对于运行和回转机构,还应充分考虑起动、制动时所产生的惯性载荷的影响。对于铸造起重机主起升机构,选用减速器时还必须考虑到单系统工作时的需要。选用棘轮棘爪减速器时,尤其要注意减速器的装配形式以及卷筒组的下绳方向。

3)选用软齿面、中硬齿面和硬齿面减速器的标准也各不一样,所以要区分考虑。

4)输入轴细虽是硬齿面减速器固有特点,但设计时仍要保证其必要的强度和刚度。安装时应保证电动机和减速器同心,以免减速器高速轴断轴。

下面讨论双钩桥式起重机主起升减速器的设计。

采用双行星结构的传动形式,当其中一台电动机突然损坏时,另一台电动机可以以1/2的额定速度继续工作,且传动中每一零件均不过载,因为行星差动传动为恒转矩输出。

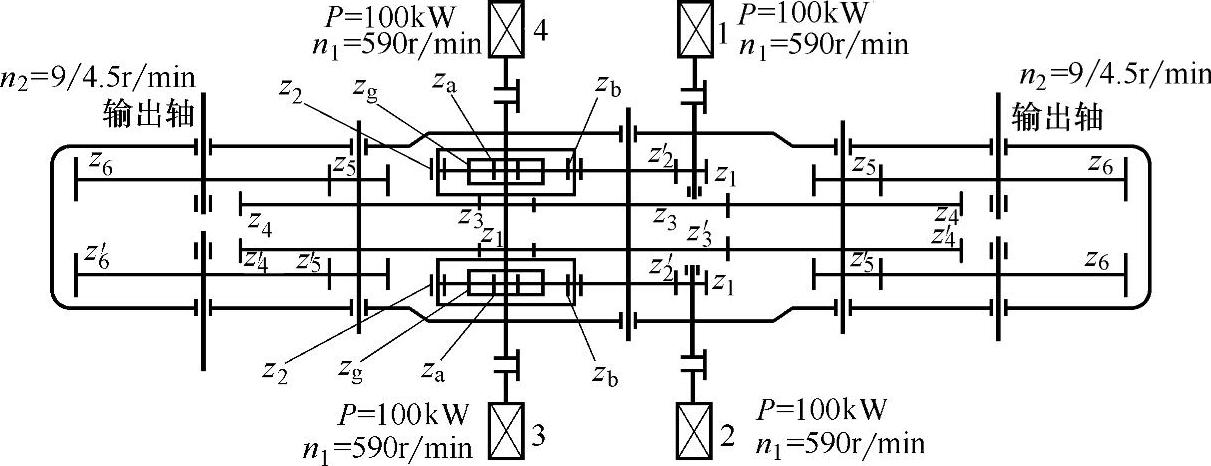

双行星减速器传动示意图如图13-26所示。减速器通过4个电动机驱动,4个电动机布置于减速器中间,通过传动链驱动两边的输出轴,两边的4个输出轴通过卷筒联轴器驱动卷筒起吊重物。减速器4个输出轴和4个输入轴对称分布在减速器中心线的两侧,使减速器的结构形式和受力完全对称,减速器的箱体不承受附加弯曲的作用。(https://www.xing528.com)

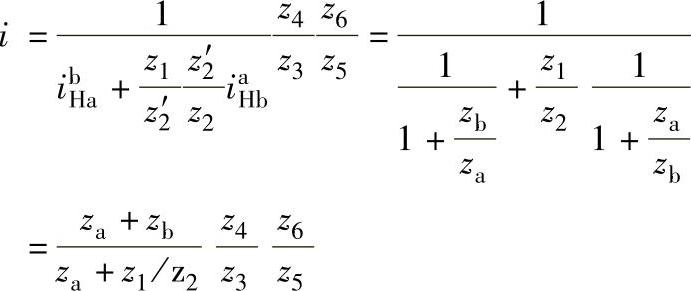

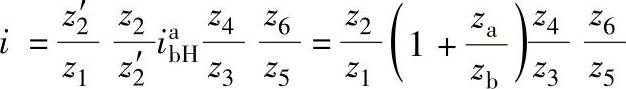

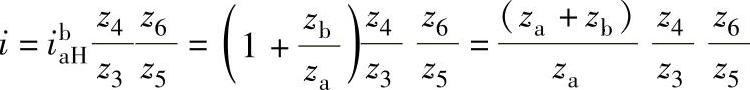

当4个电动机同时工作时,总传动比为

图13-26 双行星减速器传动示意图(用于275t铸造起重机主起升机构)

当事故状态时,假设行星的太阳轮的两电动机损坏,减速器总传动比为

当事故状态时,假设另外两电动机损坏,减速器总传动比为

从上面的计算式中可以看出,z1和za相等时,两种事故状态的传动比相等,且是正常工作时的两倍。设计减速器时,使za和z1齿数相同或是相近,则事故状态减速器输出轴的转速为正常工作时的1/2,当电动机1和2有一个或是全部损坏,减速器在电动机3和4的驱动下,仍能继续工作。电动机1损坏时,由于齿轮z2和z21装在同一轴上,这时齿轮z21不转,故电动机2需要制动。反过来,当电动机3和4有一个或是全部损坏时,减速器在电动机1和电动机2的驱动下,仍能继续工作,并且通过行星包的调节,得到快慢两种速比,使减速器在事故状态下,传动链中任一零件都不过载。采用双行星包后,两电动机同时制动,制动效果好,明显提高了减速器的可靠性。

在设计起重机减速器时,可以通过调整齿轮的齿数,获得满足起重机起升要求的传动比。图13-26中z1和 、

、 和

和 、

、 和

和 、

、 和

和 、

、 和

和 齿数、模数相等,但旋向相反,齿轮传动形式相当于人字齿轮传动形式,传动更加平稳,使起重机起吊过程更加平稳。

齿数、模数相等,但旋向相反,齿轮传动形式相当于人字齿轮传动形式,传动更加平稳,使起重机起吊过程更加平稳。

该双行星结构形式用于某钢厂的275t铸造起重机主起升减速器上,四只电动机的功率P=100kW,输入转速为590r/min。减速器正常工作时,输出轴的转速为n2=9r/min;事故状态时,输出轴的转速n2=4.5r/min,经实际使用,效果良好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。