1.工作状况

起重机的工作特点是变载荷,周期间歇式工作。在设计和选择减速器时,为了与起重机载荷计算相一致,引入了起重机的工作级别。工作级别是由利用等级和载荷状态决定的。根据齿轮的强度计算方法是按照GB/T 19406—2003《渐开线直齿和斜齿圆柱齿轮承载能力计算方法 工业齿轮应用》将齿轮强度计算公式进行适当的变换后提出,经实践验证是可行的。

起重机有起升、运行、回转和变幅四大机构,每个机构的工况不尽相同。用于起升和非平衡变幅机构的减速器为单侧齿面受力;用于运行和回转机构的减速器为双齿面受力,而且起、制动惯性载荷较大。

2.工作级别

无论是设计还是选用减速器,正确地选择减速器的工作级别是前提。减速器的工作级别实际上就是减速器用在起重机机构的工作级别,它由下列因素决定:

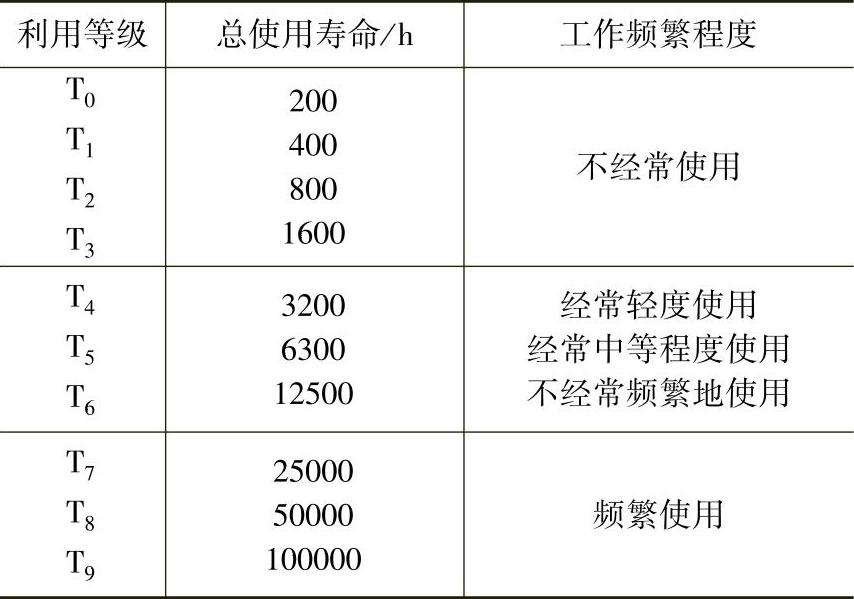

(1)利用等级 机构的利用等级按总使用寿命分为10级(T0~T9),见表13-1表中总使用寿命规定为减速器在设计年限内处于运转的总小时数。它仅作为减速器的设计基础,不能视为保用期。

表13-1 机构的利用等级

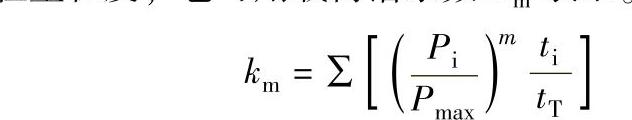

(2)载荷状态 机构的载荷状态表明其受载的轻重程度,它可用载荷谱系数Km表示。

式中 Pi——机构在工作时间内所承受的各个不同载荷,Pi=P1、P2、P3…、Pn;

Pmax——Pi中的最大值;

ti——机构承受各个不同载荷的持续时间(t1、t2、t3…、tn);

tT——所有不同载荷作用的总的持续时间:tT=∑ti=t1+t2+…+tn

m——齿轮材料疲劳试验曲线指数。

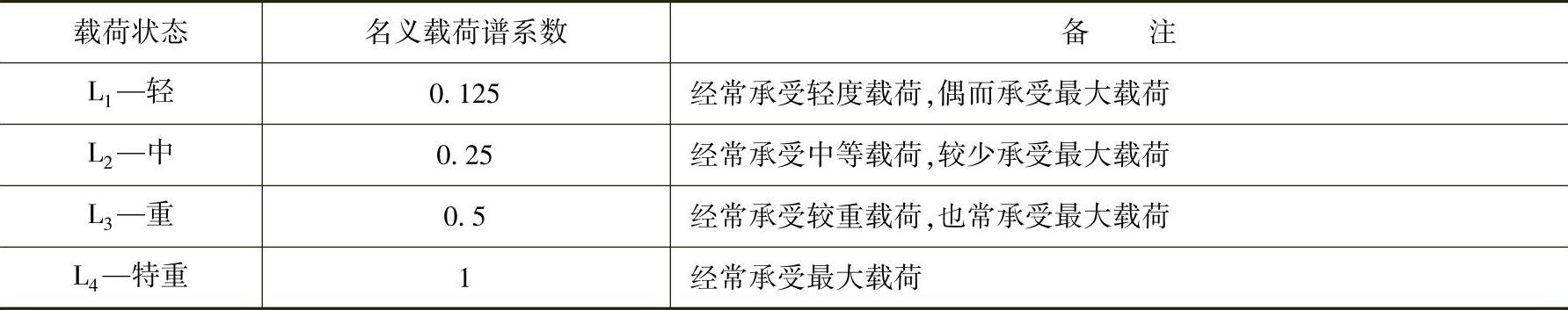

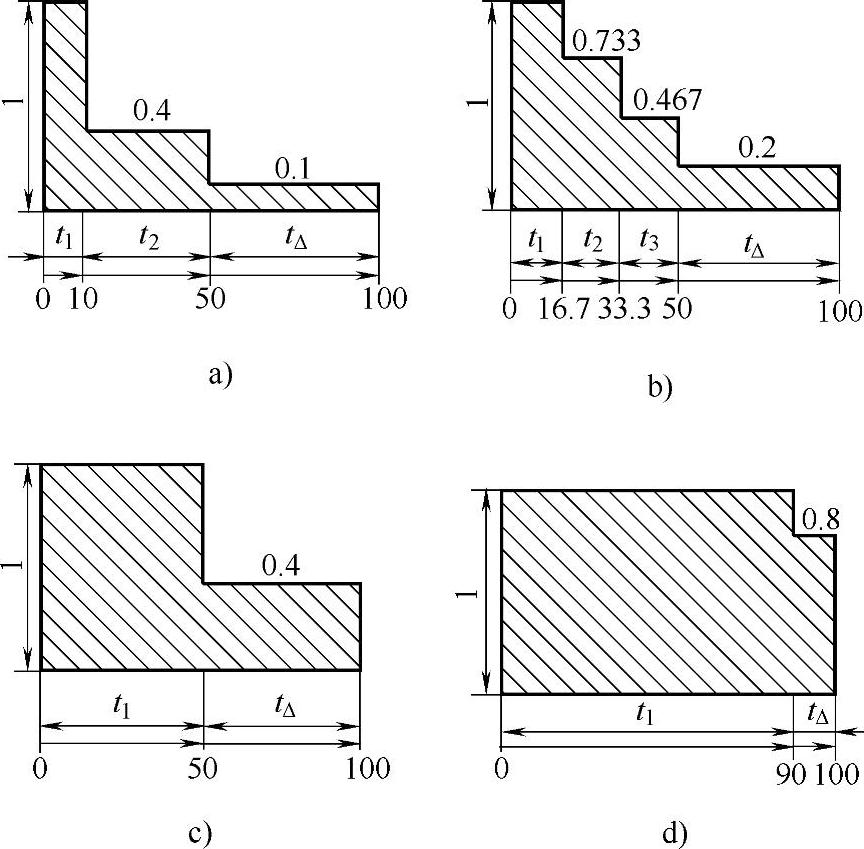

机构的载荷状态按名义载荷谱系数分为四级,见表13-2。图13-1给出了与表13-2相应的载荷谱,当减速器的实际载荷状态未知时,可根据经验按表13-2中备注栏内的说明选择一个适当的载荷状态。

表13-2 载荷状态分级及其名义载荷谱系数

图13-1 机构的标准载荷图

a)L1—轻 b)L2—中 c)L3—重 d)L4—特重

当减速器的载荷状态已知时,则根据使用工况计算实际载荷谱系数,然后按表13-2选择与之相接近的并不小于计算值的名义载荷谱系数作为减速器的载荷谱系数。

按机构的利用等级和载荷状态来确定机构的工作级别,共分8级(M1~M8),见表13-3。

表13-3 机构的工作级别

设计减速器系列时,通常按M5工作级别给出功率表或输出转矩值。如果不知道起重机机构的工作级别,可参考表13-4确定。

3.安装方式

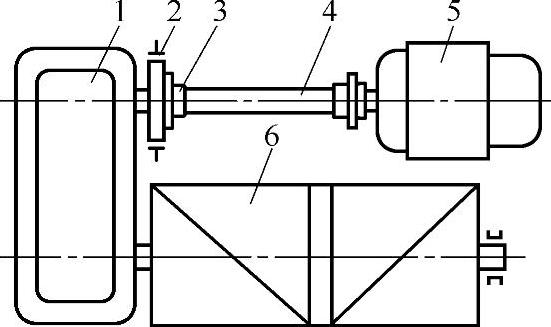

起重机起升机构的减速器,由于安装位置的要求,通常采用平行轴、低高度、质量轻的卧式减速器,输入、输出轴端在同一侧,分别与电动机和卷筒相连。为保持两者有一定空间,减速器中心距不宜太小(见图13-2)。另外,减速器的输出端往往是卷筒的一端支承点,故要求输出端可承受较大的径向载荷。

表13-4 起重机机构工作级别举例

(https://www.xing528.com)

(https://www.xing528.com)

(续)

注:未列入举例表中的起重机机构工作级别可参照接近的起重机机构工作级别选择。

图13-2 起重机起升机构简图

1—减速器 2—制动器 3—联轴器 4—浮动轴 5—电动机 6—卷筒

起重机运行机构的减速器多采用立式减速器(见图13-3)、“三合一”套装式减速器(见图13-4)或卧式减速器。

图13-3 起重机小车运行机构简图

1—制动器 2—电动机 3,5—联轴器 4—立式减速器 6—浮动轴 7—车轮

图13-4 起重机大车“三合一”运行机构

1—端梁 2—支承架 3—套装式减速器 4—制动电动机

4.轴端形式

减速器的输出轴端除常见的圆柱形轴伸外,还有用齿盘接手直接与卷筒连接(见图13-5),有的减速器还增加了花键连接等形式。套装式立式减速器输出端采用锥套式连接。

5.齿轮材料及热处理

起重机减速器多采用中硬齿面和硬齿面齿轮,其常用材料及热处理方式有:

图13-5 带齿盘接手的减速器与卷筒连接

调质钢:42CrMo、35CrMo、34CrNiMo6

氮化钢:42CrMo、31CrMoV9、38CrMoAl

渗碳钢:20CrMnMo、20CrMnTi、16MnCr5、17CrNiMo6

6.齿轮精度(GB/T 10095.1—2008)

中硬齿面以精滚为最后工序多为GB/T 10095.1中的8级或7级。

硬齿面的磨齿为最后工序多为GB/T 10095.1中的6级。

7.润滑与密封

起重机用减速器多数为油浴式润滑,只有中、大规格的立式减速器和大规格的卧式减速器采用集中喷油润滑。

密封形式,多数静面密封采用密封胶式“O”形密封圈,动面密封多数采用“J”形密封环或迷宫式密封环,也有两者相结合的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。