在中、低速行星齿轮传动中,随减速器传递转矩的增大,尺寸和质量也相应增加,其具体结构设计大体可分为以下两大类型:

(1)单排直齿大型行星减速器。这种减速器的设计与中小规格结构设计区别不大,为了满足传递转矩的需要,结构上要靠增大中心距,即相应增大内齿圈直径,同时增加齿宽。制造大型行星减速器,需要大型高精度机床(如大型滚齿机、磨齿机、插齿机等)和热处理设备。

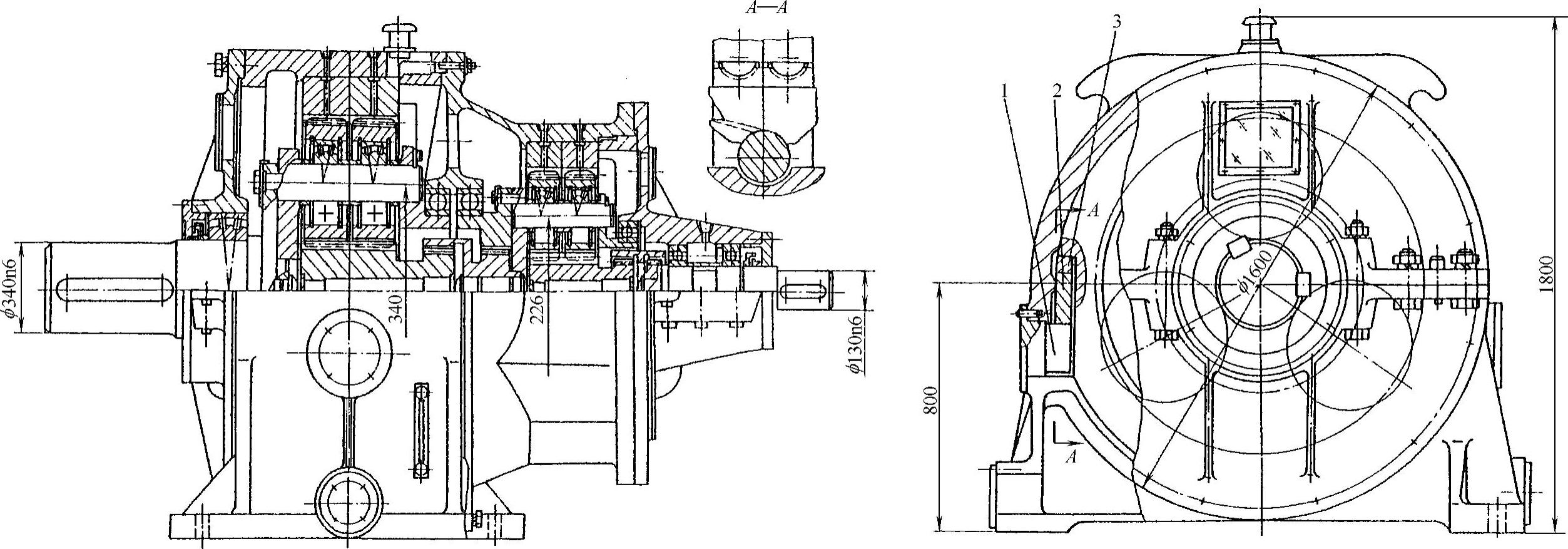

图6-108~图6-110为几种技术成熟的大型行星减速器结构。

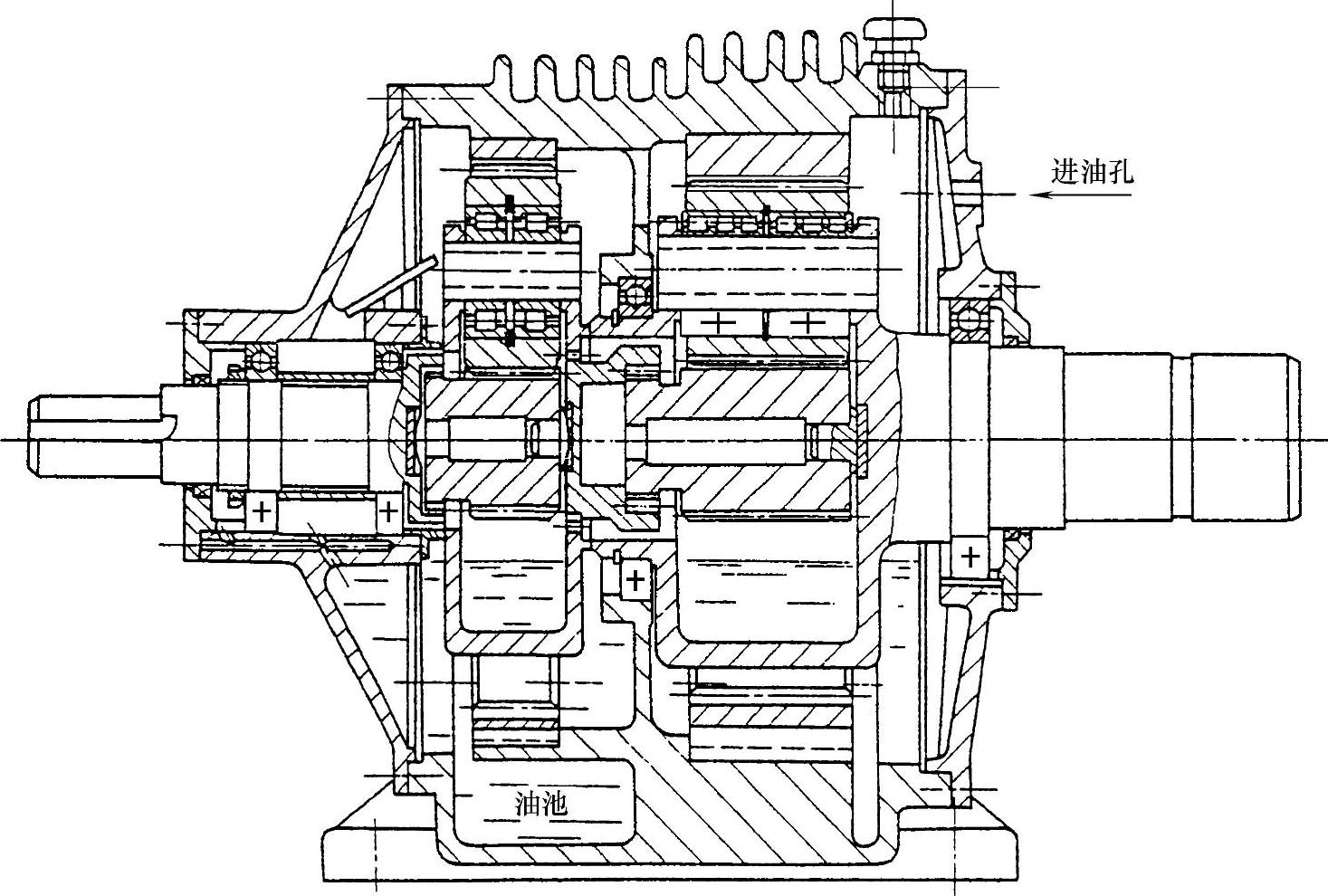

图6-108所示结构主要特点如下:

1)两级行星传动的高、低速级,放在同一个铸铁机体内,使结构紧凑,零件数量少、制造装配工艺简单,轴向尺寸大大减小。

2)高速级采用太阳轮和行星架同时浮动,低速级采用太阳轮浮动。太阳轮的浮动是借助于鼓形齿联轴器实现的。

3)低速级的传动比i=4,行星轮采用非标准轴承。轴承特点是轴承宽,轴承为三排滚柱,内外圈很薄(内圈壁厚4.5mm,外圈壁厚7.5mm),没有保持架,增加了滚柱数量,提高轴承的承载能力。

4)输出行星架轴采用整体铸造及输出行星架与输出轴焊接结构。

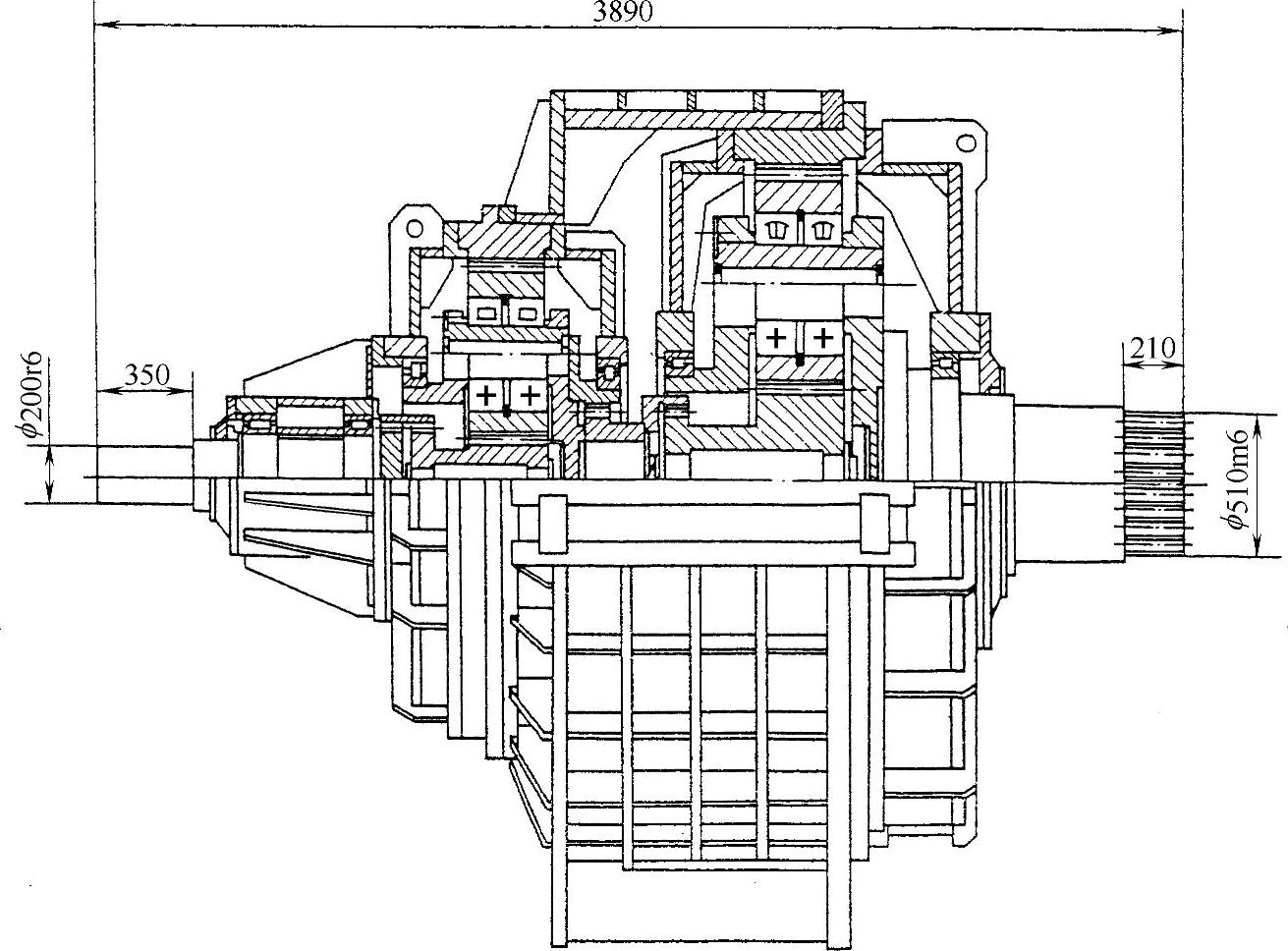

图6-109所示结构特点如下:

图6-108 两级NGW型大型行星减速器

(低速级i2=4,m=10mm,db=900mm,b=250mm,输出转矩T=300000N·m)

图6-109 两级NGW型大型行星减速器

(n1=590r/min,i=35.5,P=2000kW)

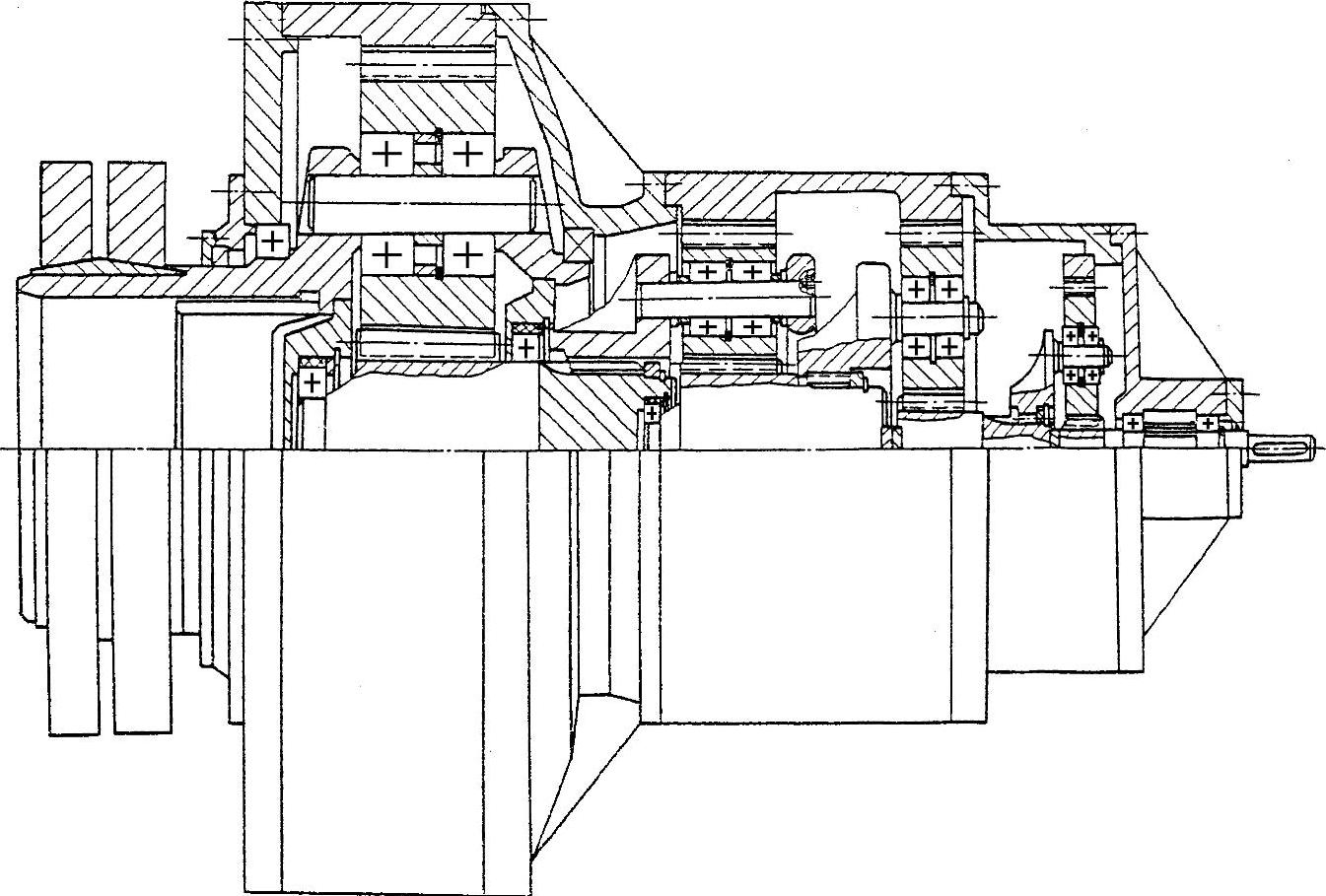

图6-110 四级NGW型大型行星减速器

(一、二、三级行星架无支承并与太阳轮用单齿联轴器连接,三、四级太阳轮用外圈带弹性环的滚动轴承支承,输出转矩T=1580000N·m)

1)由于传递功率大,达2000kW,致使减速器质量大。高、低速级均采用太阳轮浮动,因太阳轮质量最小、浮动灵活。太阳轮皆采用鼓形齿联轴器。

2)高、低速级内齿圈即为部分机体,其余部分机体采用焊接结构,以降低质量。(https://www.xing528.com)

3)行星架皆为整体式结构,输出轴与低速级行星架采用精制螺栓连接。

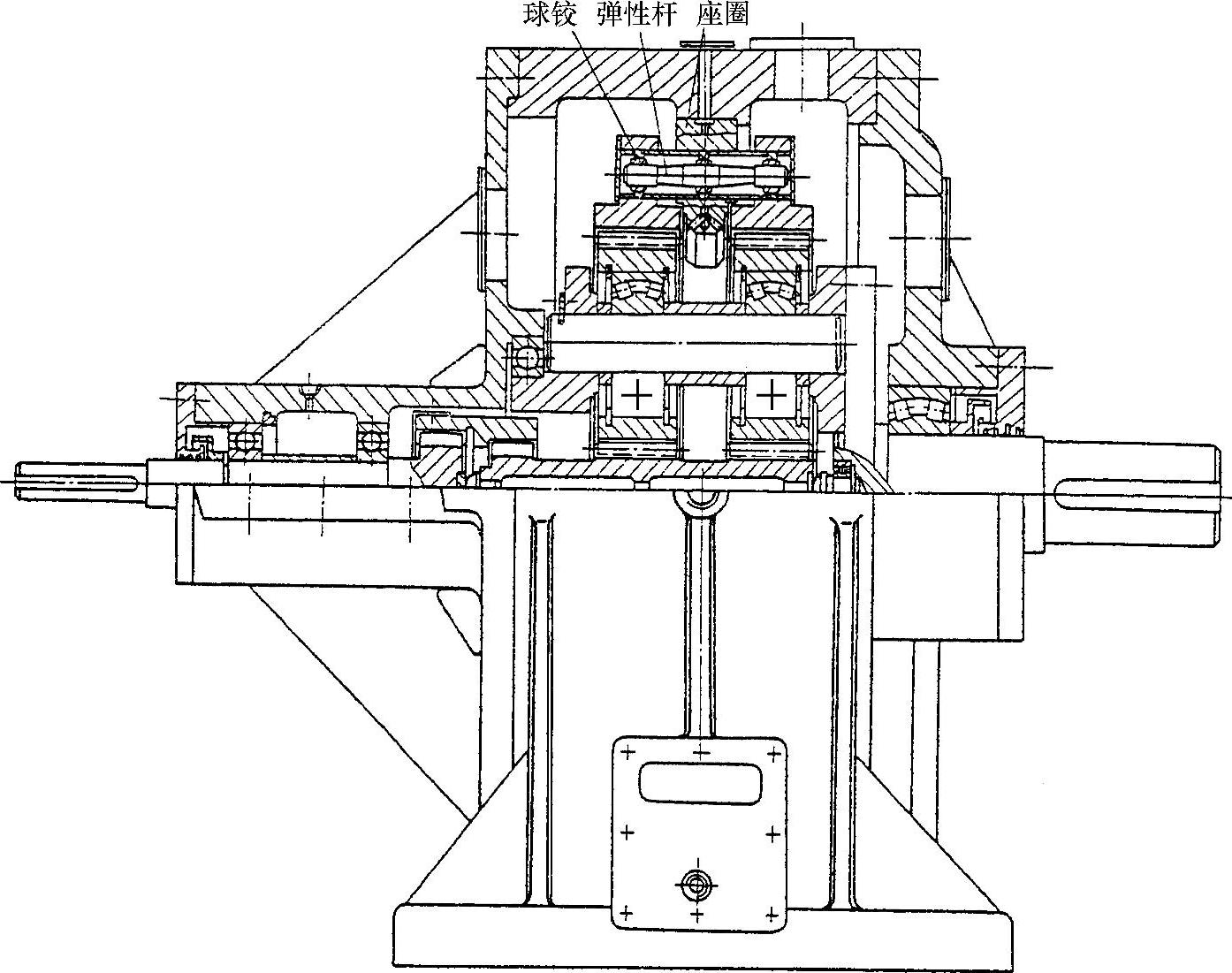

图6-111 双排直齿NGW型行星减速器

(两排内齿轮之间用弹性杆均载,高速端的端盖为轴向剖分式)

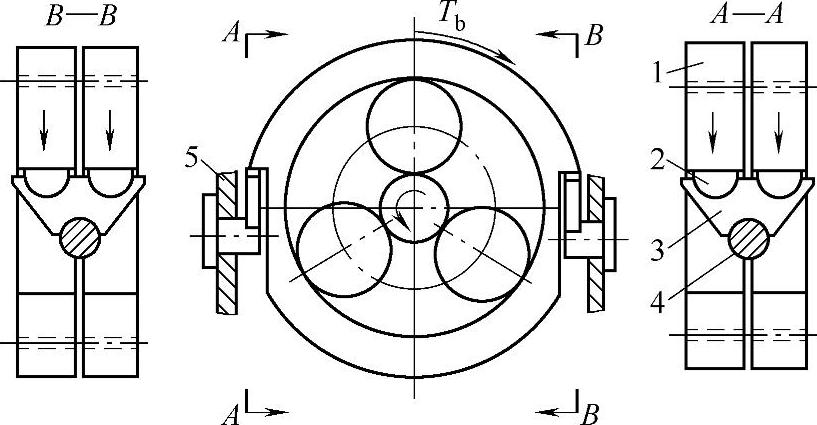

(2)双排直齿大型行星减速器 随着单排直齿行星减速器齿轮径向尺寸的增加,齿轮啮合的圆周速度和减速器自重也相应增大,要求有较高的制造精度,势必给制造带来一定困难,尤其是大而精的内齿轮加工,往往受到插齿机床的限制。为了克服这一矛盾,便产生了双排直齿大型行星减速器的设计,如图6-111、图6-112和图6-113所示为平衡块均载机构。

图6-112 双排直齿NGW型行星减速器

(两排内齿轮之间采用平衡块均载、低速级与高速级两机盖为轴向剖分式) 1—支承销 2—平衡块 3—球面垫

这种减速器的主要设计特点是:

1)在一级传动中,内齿轮、行星轮均为两片(太阳轮仍为一整体),故称为双排,加大了齿宽,提高了承载能力。

2)每个行星轮中装一个调心球轴承,从而使齿长方向载荷均匀分布。

3)太阳轮采用鼓形齿双齿联轴器浮动。

4)为了保证两排之间载荷均匀,分别采用了弹性式(见图6-111)和平衡块式(见图6-112)均载机构。

图6-113 平衡块均载机构

1—内齿轮 2—球面垫 3—平衡块 4—支承销 5—机体

5)图6-111和图6-112两种结构均满足空间静定条件,即静定度s=0,机构处于完全静定状态。

根据实践结果,这种结构行星轮间载荷不均衡系数,KHP=1.1,在两排齿轮之间载荷不均衡系数KHPb=1.2,沿齿长方向全部接触,Kβ≈1,运转平稳,噪声一般不大于80dB(A)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。