1)工作条件。减速器的工作条件应符合下列要求:

齿轮圆周速度不大于20m/s。

高速轴转速不大于1500r/min。

工作环境温度为-40~45℃。

可正、反两向运转。

2)箱体。减速器推荐采用焊接箱体,材料为符合GB/T 700—2006规定的Q235B,用符合GB/T5117—1995规定的E43系列焊条焊接。当减速器使用环境温度低于-20℃时,箱体材料应采用符合GB/T 1591—2008规定的Q345C或者Q345D,用符合GB/T 5118—1995规定的E50系列焊条焊接。在保证强度和刚度的条件下,允许采用铸焊结合或球墨铸铁箱体。

焊缝不允许有裂纹、未熔合、未焊透等缺陷,不允许有渗油现象。焊后表面应打光,整体去飞边。主要焊缝的合格等级应符合GB/T11345—1989中规定的B级检验的Ⅱ级要求。焊缝射线检测应符合GB/T 3323—2005中规定的Ⅱ级要求。

焊后应进行消除内应力的处理,粗加工后还应进行二次时效处理。

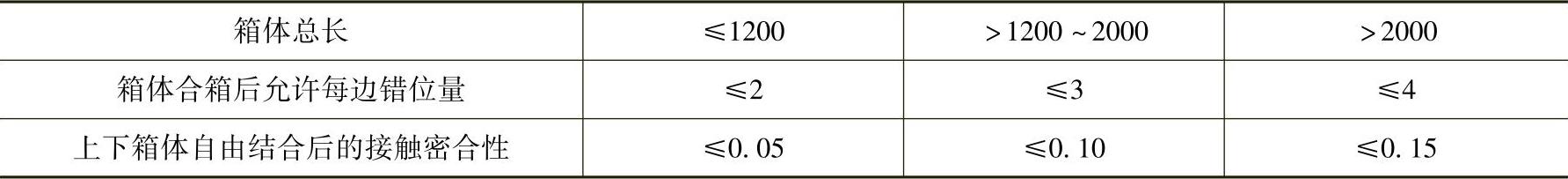

上下箱体合箱后,边缘应平齐,其每边的错位量应符合表13-13的规定。

表13-13 上下箱体合箱后的错位量 (单位:mm)

分型面精加工后的表面粗糙度值Ra为3.2μm。

上、下箱体自由结合后,其接触密合性用表13-13规定的塞尺检查分型面,塞尺塞入深度不得大于分型面宽度的1/3。

轴承孔中心线应与分型面重合,其偏差不得大于0.3mm。

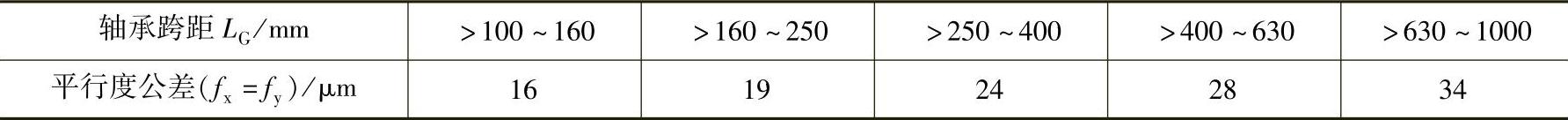

轴承孔中心线平行度公差fx和fy,在轴承跨距上测量,应符合表13-14的规定。

表13-14 中心线平行度公差

3)齿轮、齿轮轴和轴。齿轮和齿轮轴采用锻件,材料为20CrMnMo,齿面渗碳淬火,齿面硬化层深度为0.15mn~0.25mn;齿轮表面硬度为54~58HRC,心部硬度为33~38HRC;齿轮轴表面硬度为58~62HRC,心部硬度为38~42HRC。允许采用力学性能相当或较高的其他材料,不允许采用铸造齿轮。

磨齿后齿部要进行射线或超声波检查,不允许有裂纹、白点、夹渣等缺陷。

轴的材料为42CrMo,调质处理,硬度为255~286HBW。允许采用力学性能相当或较高的其他材料,不允许采用铸件。

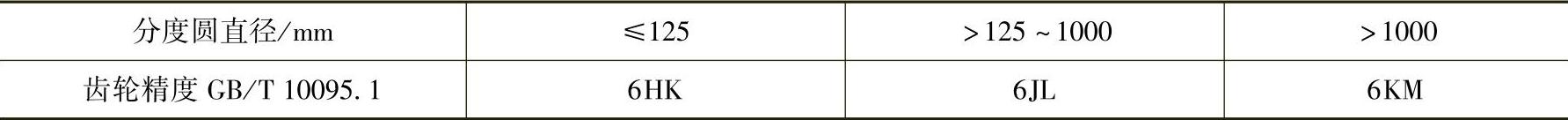

齿轮的精度等级应符合表13-15的规定。

齿轮工作表面粗糙度值Ra为1.6μm。

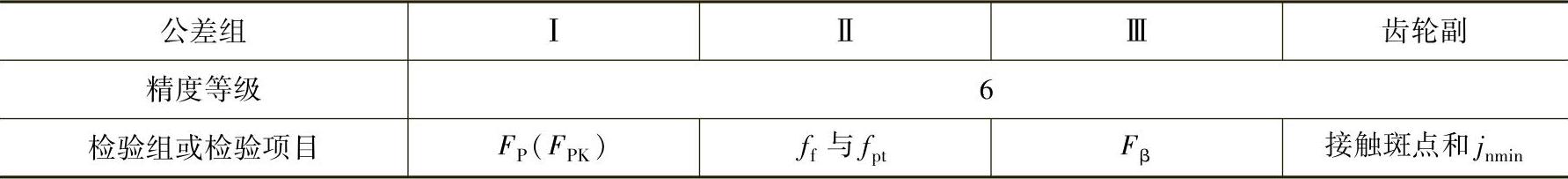

齿轮的检验项目组合应按表13-16的规定。允许采用等效的其他检验项目组合。

表13-15 齿轮精度等级

表13-16 齿轮检测项目

齿顶沿齿长方向倒圆,半径R=0.1mn,或进行齿顶修缘。(https://www.xing528.com)

大齿轮齿形端面倒角0.25mn。

圆柱直齿渐开线花键应符合GB/T 3478.1—2008的规定,标准压力角αD=30°,公差等级为6级,齿侧配合类别为H/f。

齿轮轴端的齿轮精度应不低于GB/T 10095.1—2008中的8GK。

4)装配。

轴承内圈应紧贴轴肩或定距环,用0.05mm塞尺检查不得通过。

圆锥滚子轴承(接触角α=10°~16°)、调心滚子轴承应留轴向间隙,用手转动轴,轴承运转应轻快灵活。

仔细清洗全部零件,箱体及其他零件的未加工表面涂底漆并涂耐油油漆,箱体外表面涂底漆后,再涂颜色美观易散热的油漆。轴伸端应涂防锈油。

所有静接合面均应涂以密封胶,装配好的减速器不允许渗油。

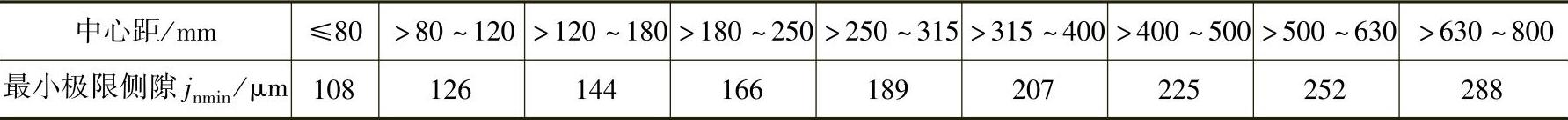

齿轮副的最小极限侧隙jnmin应符合表13-17的规定。

表13-17 齿轮副的最小极限侧隙

齿轮副的接触斑点,沿齿高方向不应小于50%,沿齿长方向不应小于80%,允许在额定载荷下测量。

减速器内腔的清洁度不得低于JB/T 7929—1999规定的K级。

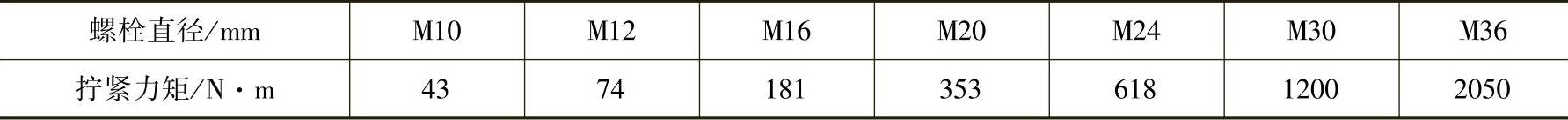

减速器分型面螺栓的力学性能应不低于8.8级,其拧紧力矩应符合表13-18的规定。

表13-18 螺栓拧紧力矩

额定载荷下,每级齿轮传动效率不应低于98%。

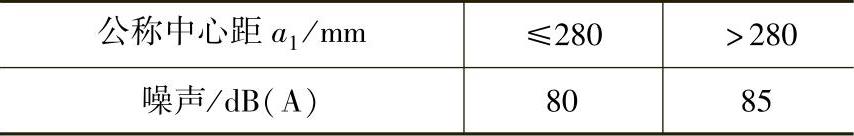

减速器的噪声值应符合表13-19的规定。

表13-19 减速器的噪声值

5)减速器的润滑。卧式安装的减速器采用油池飞溅润滑,立式安装的减速器采用循环油喷油润滑。润滑油选用符合GB 5903—1995规定的L—CKC220或L—CKC320。

当环境温度低于0℃时,应有润滑油加热装置。采用油池飞溅润滑时,油温高于0℃时才能起动减速器;采用喷油润滑时,油温高于5℃时才能起动减速器。

轴承采用油池飞溅润滑,所用润滑油品与齿轮润滑油品相同。

不同牌号的润滑油不允许混合使用。

减速器空载试验的轴承和油温温升不应超过25℃。

减速器负载试验的油温温升不应超过80℃,油池油温不应超过100℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。