1.太阳轮

1)结构特点。太阳轮的结构随其传动类型、是否浮动及浮动方式的不同而不同。

在行星齿轮传动中,通常有三个以上的行星轮对称布置。太阳轮上的横向力,在有均载措施的情况下基本平衡,取Kp≈1。所以太阳轮的轴不存在抗弯强度方面的问题。

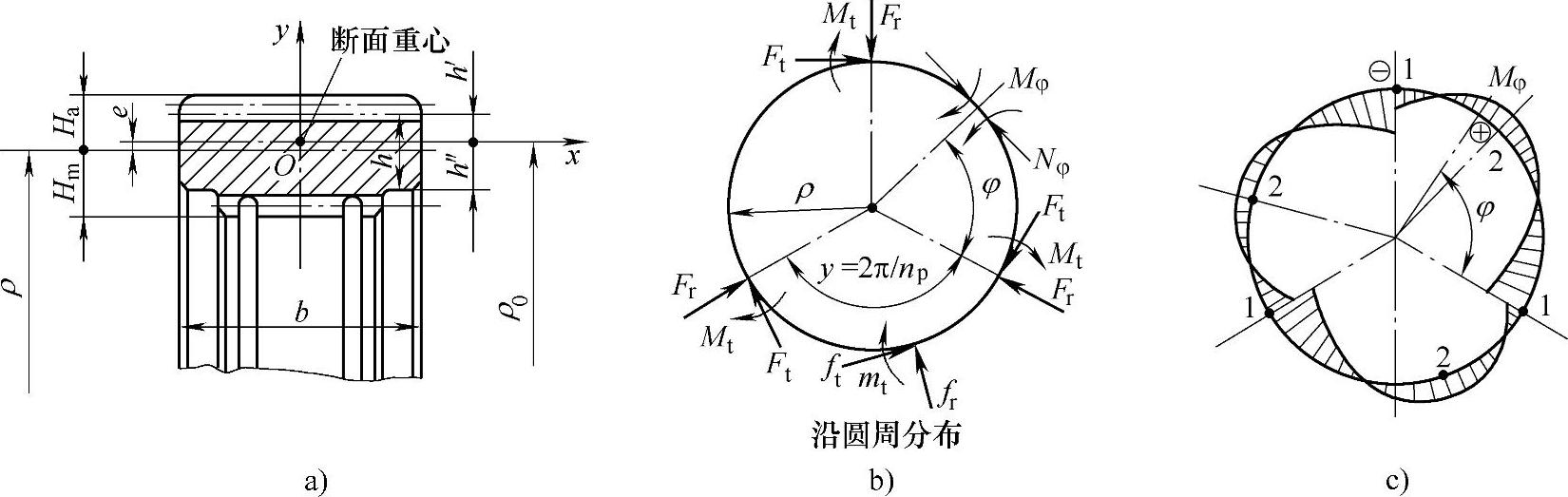

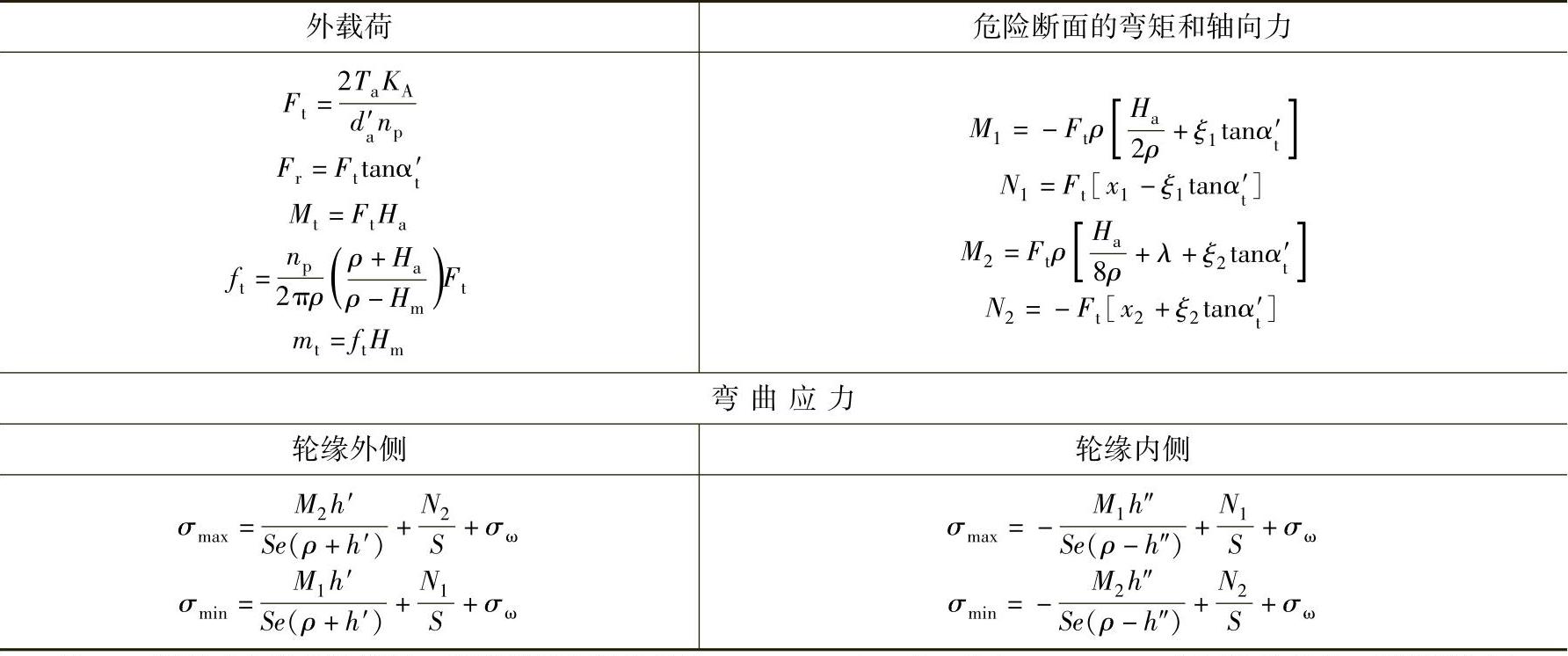

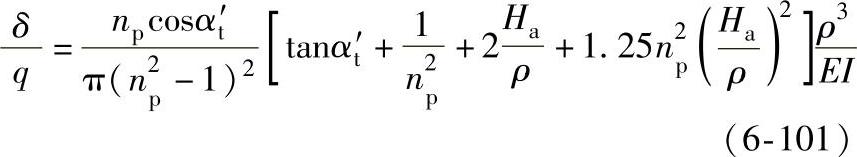

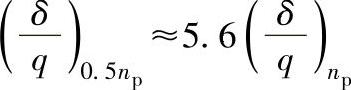

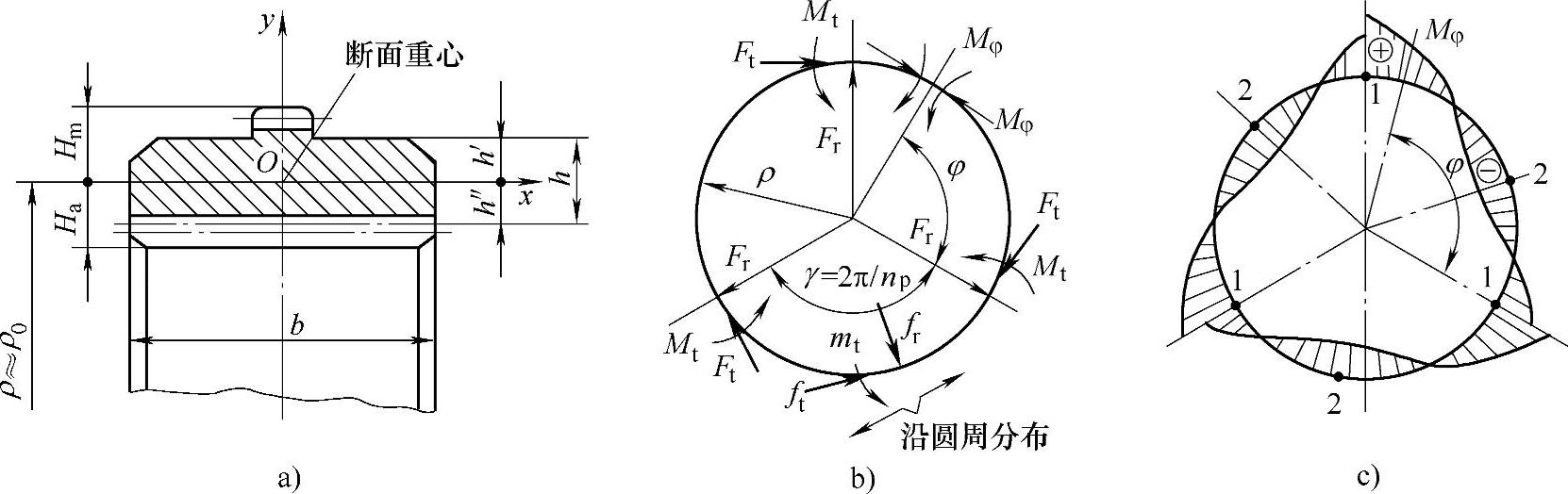

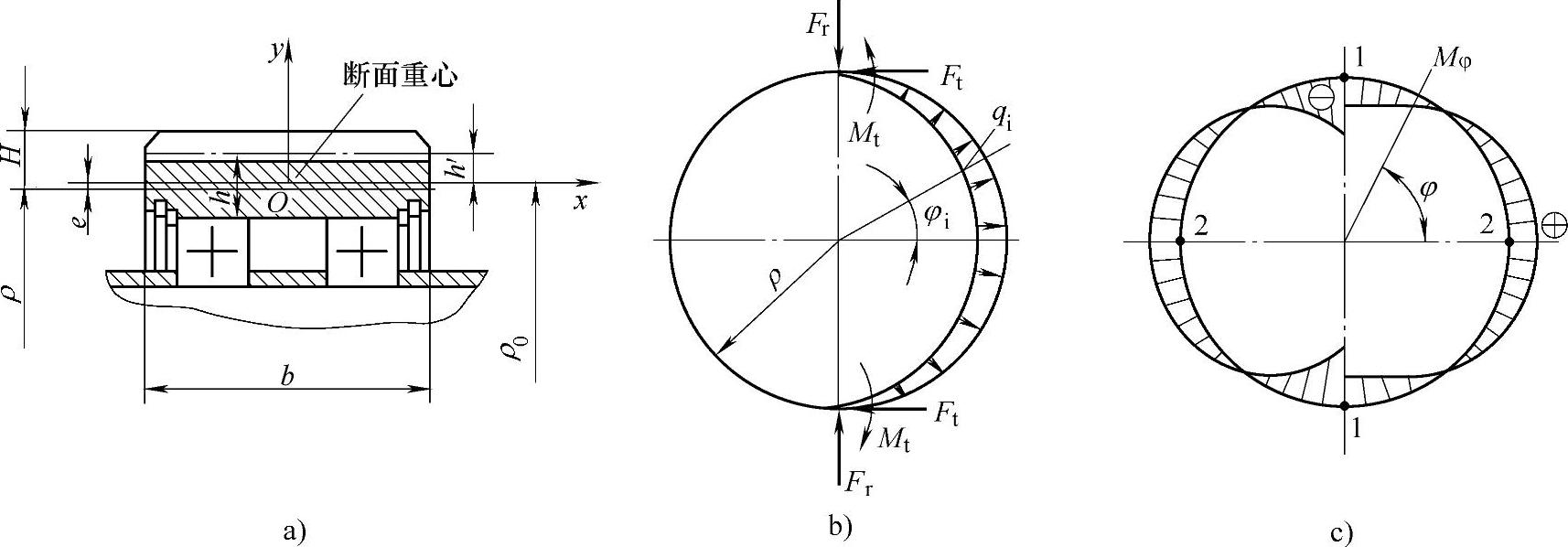

2)柔性轮缘的强度计算。图6-47所示为太阳轮轮缘强度计算简图。太阳轮结构可简化为受内、外载荷的封闭圆环,其弯曲半径与断面厚度之比ρ/h<5,属于大曲率圆环,弯曲中性层与重心不重合,相距为e。轮缘强度计算公式见表6-18。

图6-47 太阳轮轮缘强度计算简图

a)断面参数 b)计算简图 c)弯矩分布

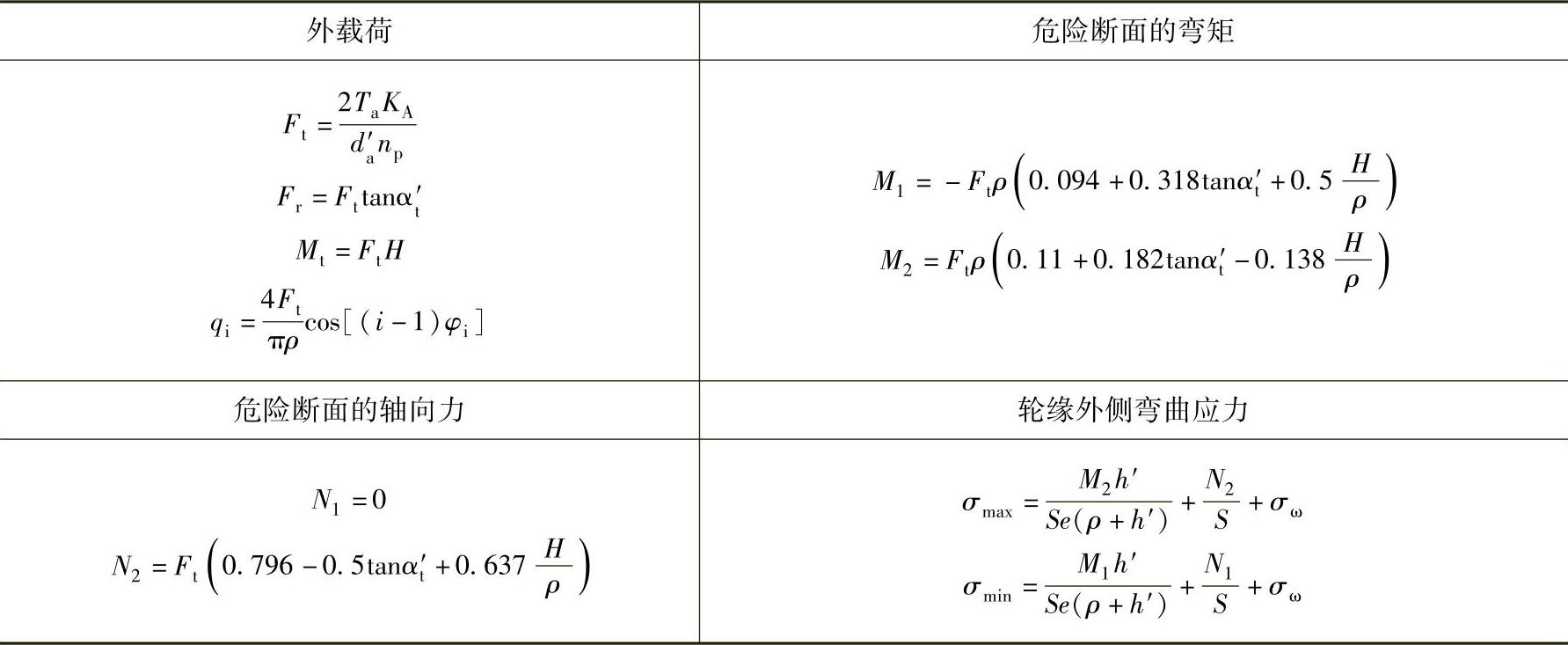

表6-18 太阳轮轮缘强度计算公式

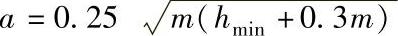

注:1.使用表中公式计算时,相当断面的惯性矩为:I=Imin+Smina2。式中,Imin、Smin为不计轮齿时,实际断面为Ox轴的惯性矩和断面面积;a为系数, (hmin为不计轮齿时的断面厚度,m为齿轮模数)。

(hmin为不计轮齿时的断面厚度,m为齿轮模数)。

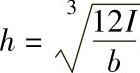

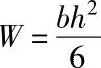

2.相当断面的宽度取轮缘的实际宽度b,其高度h、面积S、抗弯截面模量W分别为 ;S=bh;

;S=bh;

3.轮缘断面的曲率半径为ρ=ρ0-e。式中, 。

。

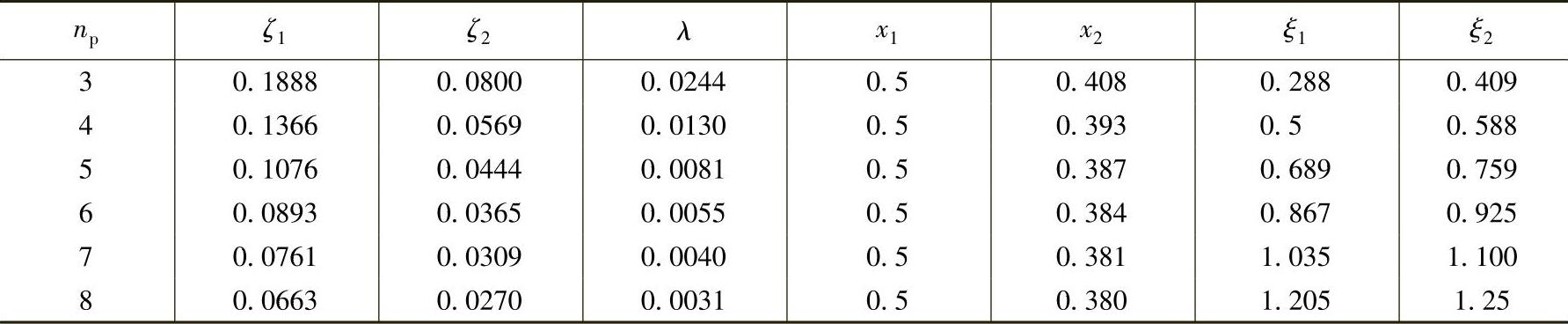

4.系数ζ1、ζ2、x1、x2、λ、ξ1和ξ2按表6-19确定。

5.Ta为太阳轮总转矩;KA为使用系数;Ft为Kp=1时太阳轮上的圆周力。

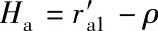

6.Ha为太阳轮圆周力的力臂,对于β=20°~30°的斜齿轮, ;对于直齿轮或β<20°的斜齿轮,Ha=ra1-ρ。式中,

;对于直齿轮或β<20°的斜齿轮,Ha=ra1-ρ。式中, 和ra1分别为太阳轮的节圆半径和顶圆半径。

和ra1分别为太阳轮的节圆半径和顶圆半径。

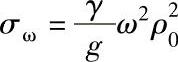

7.σω为离心力引起的应力, 。式中,γ为齿轮材料密度;g为重力加速度;ω为齿轮的绝对角速度;ρ0为轮缘断面重心位置的曲率半径。

。式中,γ为齿轮材料密度;g为重力加速度;ω为齿轮的绝对角速度;ρ0为轮缘断面重心位置的曲率半径。

表6-19 太阳轮和行星轮轮缘几何系数

2.内齿轮

1)结构特点。内齿轮的结构随其是否旋转、浮动及浮动方式的不同而不同。在内齿轮结构设计中,必须考虑插齿时的退刀槽和插齿刀最小外径da0所需要的空间尺寸。具体规定应按有关标准执行。

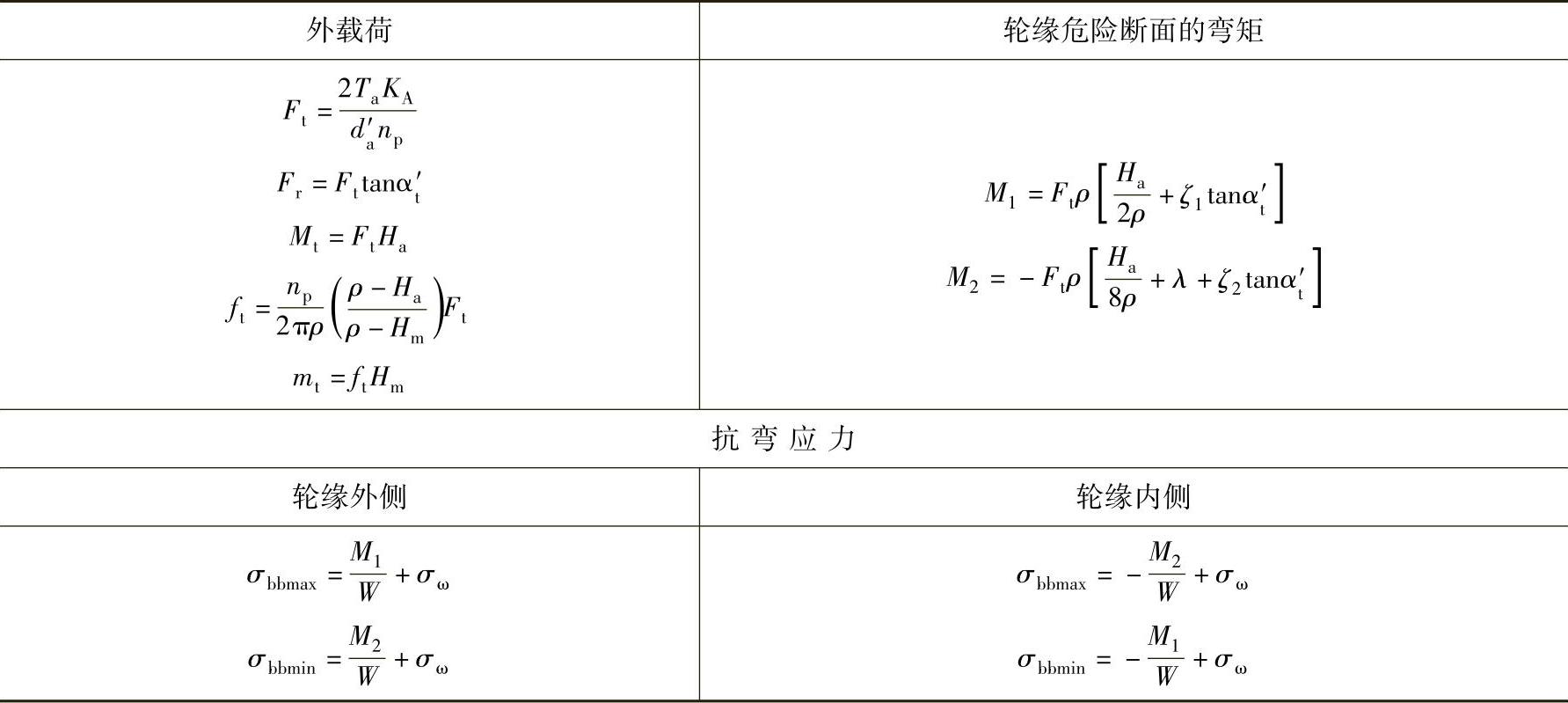

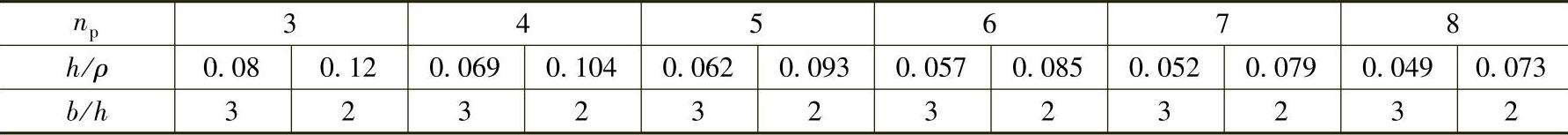

2)柔性轮缘的强度计算。图6-48所示为内齿轮轮缘强度计算简图。其弯曲半径和断面厚度之比ρ/h>5,属小曲率圆环,弯曲中心与断面重心可认为重合。轮缘强度计算公式见表6-20。

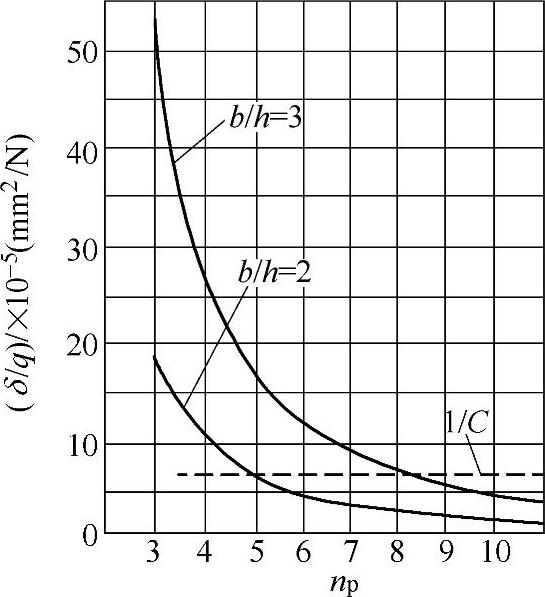

3)柔度计算。对于图6-48所示的内齿轮轮缘强度计算简图,若以节点在啮合线方向上的位移δ表示内齿轮的变形,以δ与轮齿单位宽度上的载荷q之比表示轮缘的柔度,则

按上式计算,设开始运转时,仅有一半行星轮参与啮合,其柔度急剧增大,按表6-21选取轮缘断面尺寸时

表6-20 内齿轮轮缘强度计算公式

注:1.表中系数ζ1、ζ2和λ按表6-19确定。

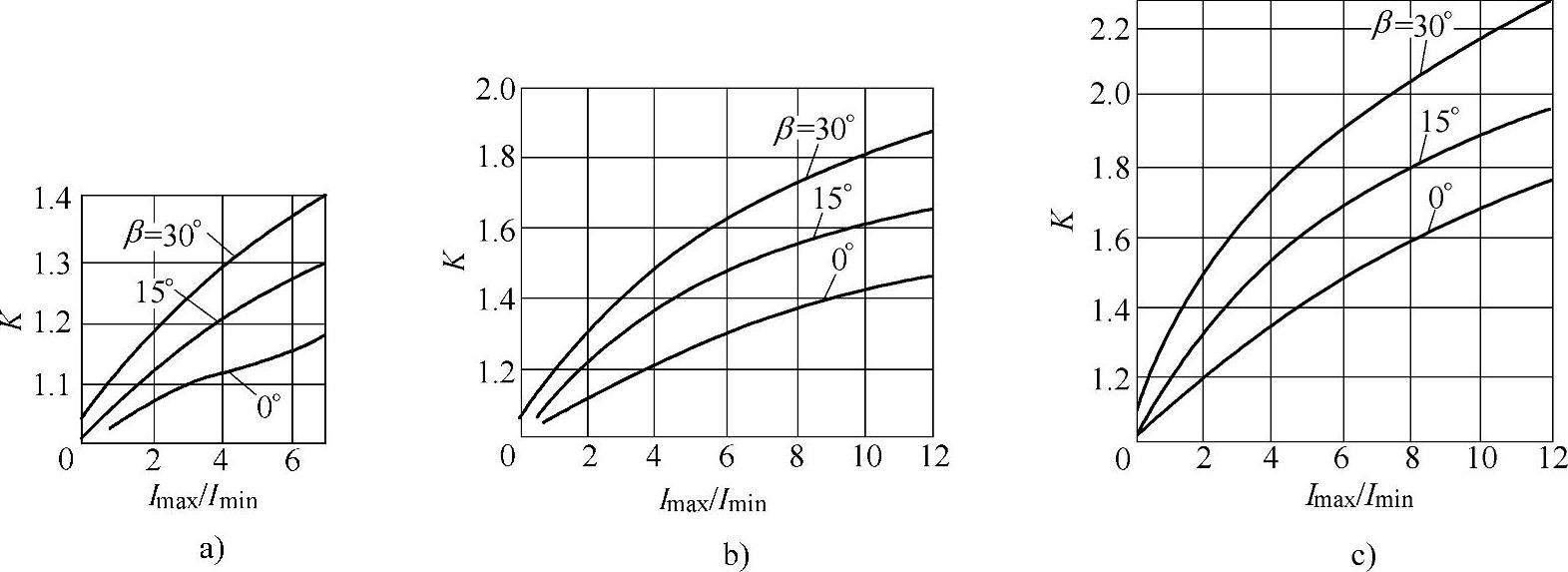

2.表中仍以相当矩形断面计算应力。相当断面对Ox轴的惯性矩为:I=IminK。式中,Imin为不计轮齿时的断面惯性矩;K为计算系数,按图6-49确定。图6-49中Imax为包括全齿高在内作为实体断面计算的惯性矩(不计浮动齿)。

3.相当断面的宽度b、高度h、面积S、抗弯截面模量W的计算和太阳轮算法相同。

4.内齿轮轮缘的曲率很小,可取曲率半径ρ≈ρ0,横向力的影响小而忽略不计。

5.Ha和离心力引起的应力σω,其意义和计算方法同表6-18注6、7。

表6-21 浮动内齿轮的轮缘断面尺寸

注:适用于调质硬度为280~320HBW的合金钢轮缘。

图6-48 内齿轮轮缘强度计算简图

a)断面几何尺寸 b)计算简图 c)弯矩分布

图6-49 内齿轮轮缘断面惯性矩计算系数K

a)mn=2mm b)mn=5mm c)mn=8mm

可见,合理设计内齿轮轮缘断面和尺寸,对提高行星传动的承载能力很有好处。

按式(6-101)计算,符合表6-21中断面尺寸关系的内齿轮柔度与行星轮数的关系如图6-50所示。图中虚线为刚度系数C=14500N/mm2时轮齿的柔度。

图6-50 内齿轮柔度与行星轮数的关系

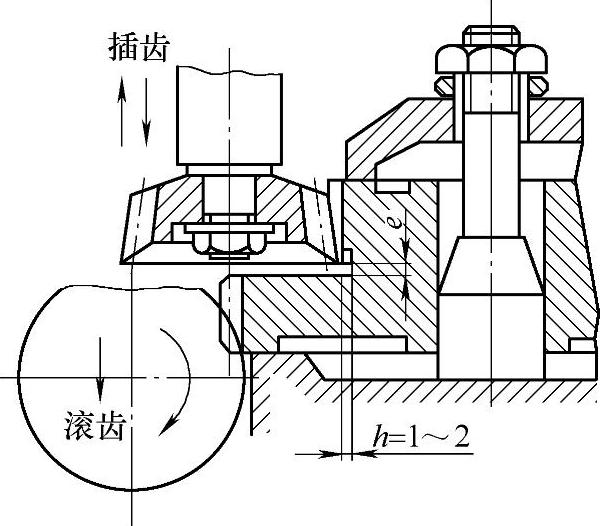

图6-51 整体式双联行星轮结构及加工方式

图6-52 装配式双联行星轮结构

3.行星轮

1)结构特点。行星轮多作成中空齿轮或双联行星轮。对于双联行星轮,如图6-51和图6-52所示,无论是整体式还是装配式,同一传动中行星轮上两齿轮的位置关系必须准确一致,否则将会严重影响行星轮之间的载荷均衡,甚至根本不能运转。

高速传动中,行星轮的质量必须相对于自身轴线平衡,装在同一传动中的行星轮的质量应严格一致,以保证行星架装配件的工作平衡性。(https://www.xing528.com)

2)轮缘强度计算。图6-53所示为行星轮轮缘强度计算简图。行星轮也属大曲率圆环,当轴承装在行星轮内时,若h/m<3,假设轴承支反力按余弦规律分布(见图6-53b),并且不考虑离心力对轴承载荷的影响(仅指中、低速行星传动),其简化计算公式见表6-22。

图6-53 行星轮轮缘强度计算简图

a)断面几何参数 b)计算简图 c)弯矩分布

表6-22 行星轮轮缘强度简化计算公式

注:表中代号意义及其计算同表6-18注。

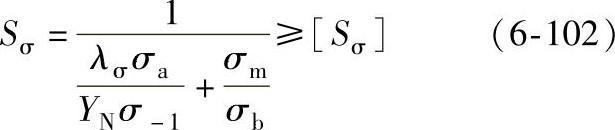

4.太阳轮、内齿轮轮缘疲劳强度校核

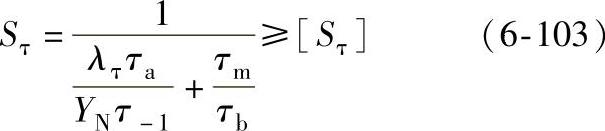

行星齿轮传动中,齿轮轮缘内、外侧任一点上的应力,都在σmax和σmin之间变动,且为交变应力,故其强度计算以校核疲劳安全系数为宜。对于太阳轮,一般只进行弯曲疲劳屈服极限校核。当齿轮传递转矩在轮缘内产生很大的切应力时,应进行扭转强度极限校核。其安全系数Sσ和Sτ分别按下式计算

式中 σb、τb——齿轮材料的抗拉强度和抗剪强度,对于近似计算,可取τb=0.68σb。

σ-1、τ-1——齿轮材料的弯曲和扭转对称循环疲劳极限,一般取σ-1=0.43σb,τ-1=(0.54~0.6)σ-1;

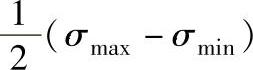

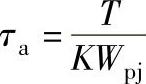

σa、τa——正应力和切应力的应力幅:σa= ,

, ;

;

T——太阳轮上作用的转矩;

Wpj——扭转净抗弯截面系数;

K——考虑应力循环特性的计算系数,K=1(对称循环)或K=2(脉动循环);

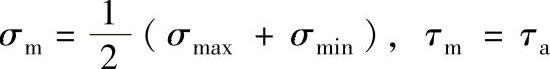

σm、τm——正应力和切应力的平均应力:

(脉冲循环)或τm=0(对称循环);

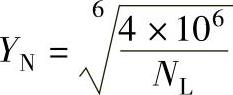

YN——寿命系数,与材料种类、硬度和应力循环次数NL有关,当齿面硬度≤350HBW时

当齿面硬度>350HBW时

当循环次数NL>4×106时,取YN=1;计算结果YN>1.7时,取YN=1.7;对于扭转计算,一般取NL等于整个使用期间的起动次数;

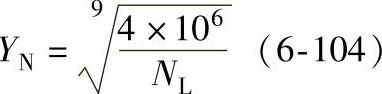

[Sσ]、[Sτ]——许用安全系数,当只进行弯曲计算时,一般取[Sσ]≥2,当太阳轮轮缘要同时校核扭转时,可按下式计算总安全系数S值

一般取[S]=1.6~2。当材料性能可靠、载荷计算准确时,可取[S]=1.3~1.5。

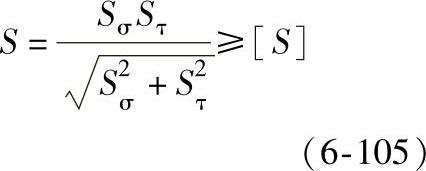

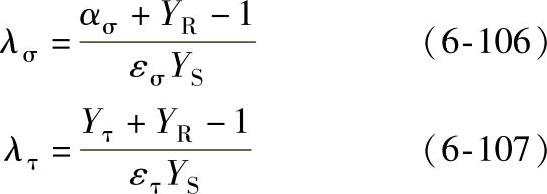

λσ、λτ——材料的对称循环极限应力对实际轮缘的折算系数,按式(6-106)、式(6-107)计算

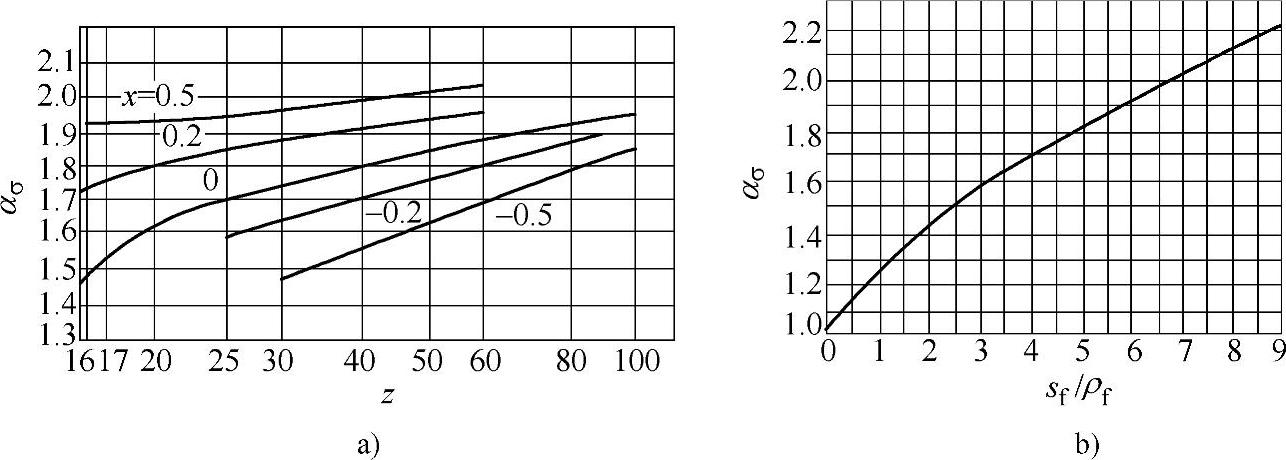

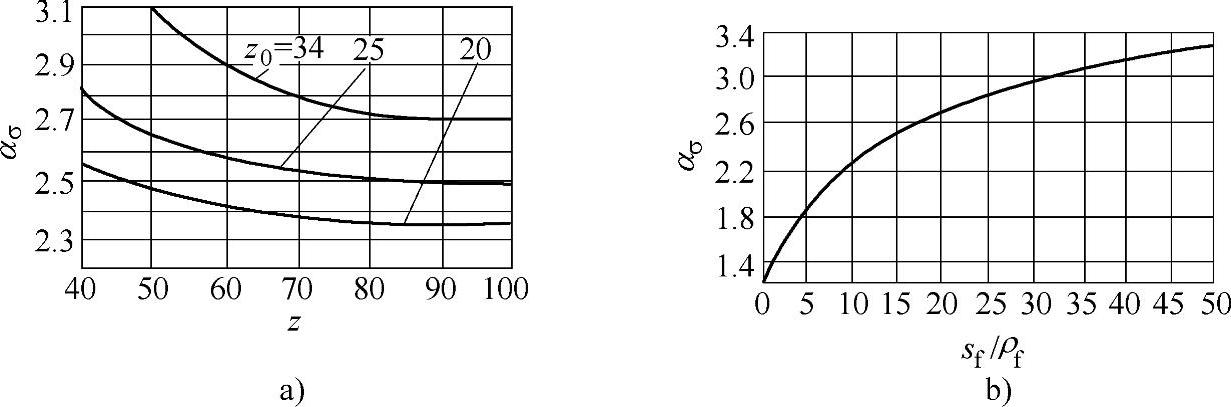

式中 ασ——弯曲有效应力集中系数,当齿轮材料的σb>750MPa时,取ασ=ασ0,ασ由图6-54和图6-55确定(借用轮齿弯曲疲劳计算资料),图中sf/ρf为齿根厚度与过渡曲线半径之比;

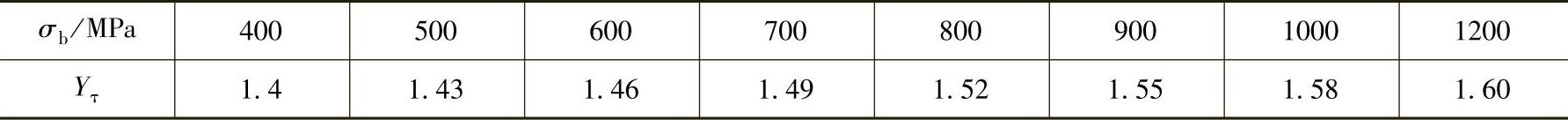

Yτ——扭转有效应力集中系数,Yτ按表6-23查取;

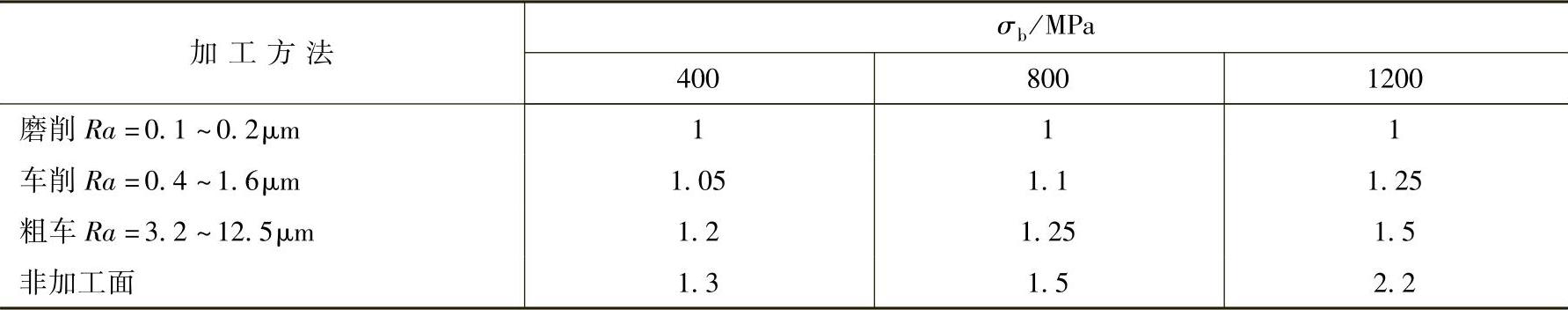

YR——表面粗糙度系数,见表6-24;

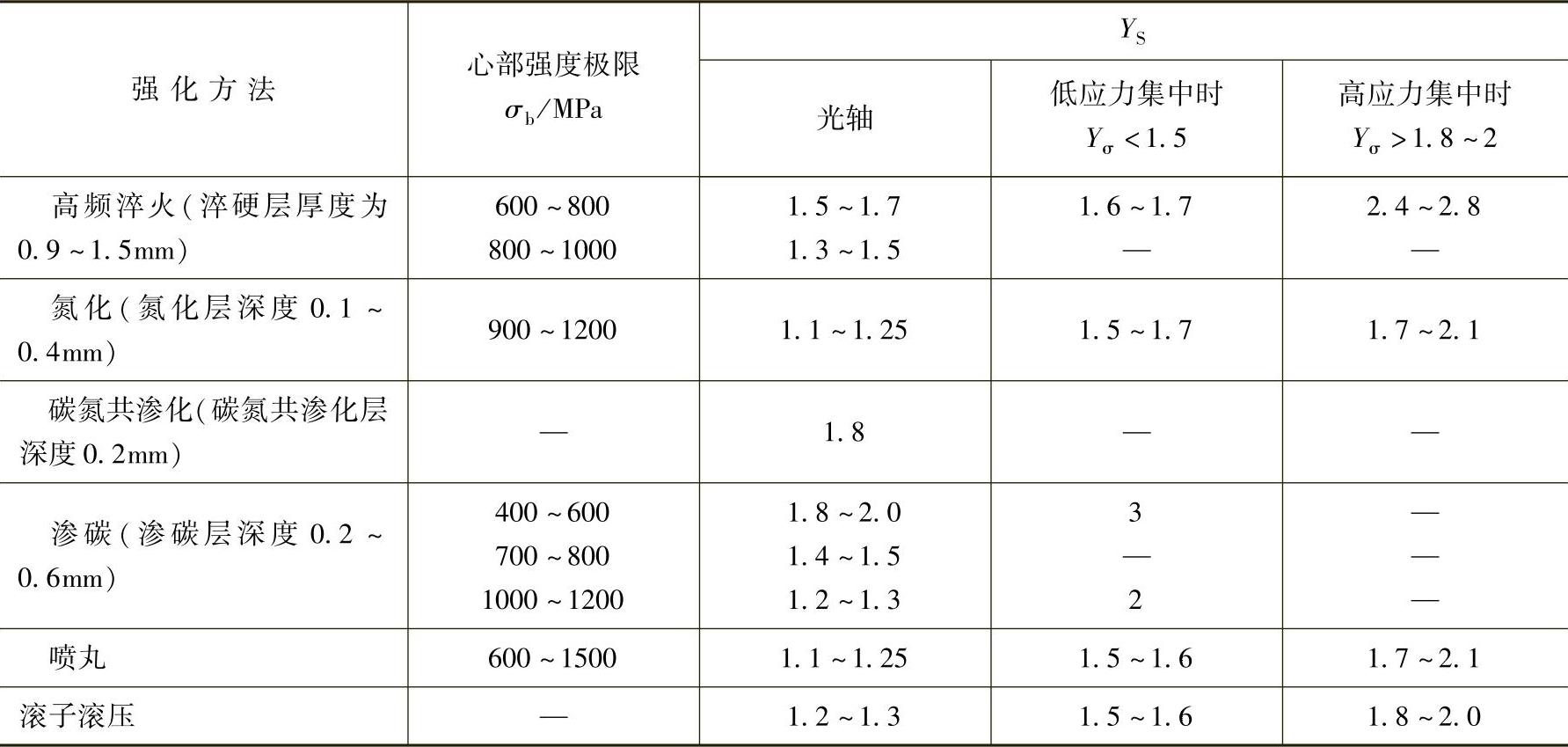

YS——表面强化系数,见表6-25;

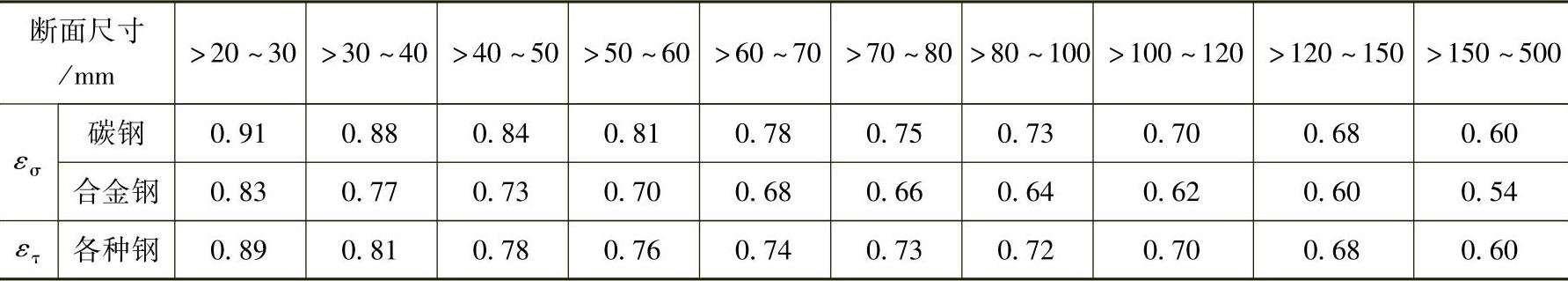

εσ、ετ——绝对尺寸系数,见表6-26。

图6-54 直齿外啮合齿轮(α=20°、c∗=0.25)齿根弯曲有效应力集中系数

a)ασ与齿数z、变位系数x的关系 b)ασ与sf/ρf的关系

图6-55 内齿轮(α=20°、c∗=0.25)齿根弯曲有效应力集中系数

a)ασ与齿轮齿数z、刀具齿数z0的关系 b)ασ与sf/ρf的关系

表6-23 扭转有效应力集中系数Yτ

表6-24 弯曲和扭转时的表面粗糙度系数YR

表6-25 表面强化系数YS

表6-26 绝对尺寸系数εσ和ετ

注:断面尺寸为应力集中处的最小尺寸。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。