减速器的整体结构应考虑轴的位置、与原动机和工作机的连接、支承方式、附件及润滑等。系列产品应尽可能采用模块式设计。

轴的位置通常由工作机械预先决定。绝大多数轴的位置为水平,以简化密封。立式轧钢机、冷却塔、搅拌机等机械的轴为竖直方向,增加了润滑、箱体剖分面和轴封的技术难度。

除和原动机及工作机相连的输入、输出轴伸外,增加其他轴伸可用于安装风扇、油泵、逆止器、制动器及慢速机构。

输入、输出轴可按展开、同轴或分流式布置。行星传动兼具功率分流和同轴的特点。

减速器与电动机有以下两种连接方式:

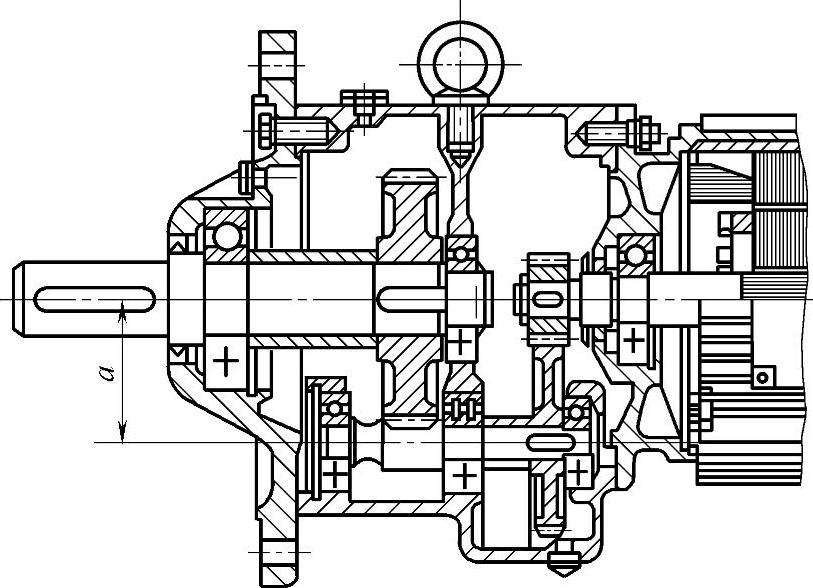

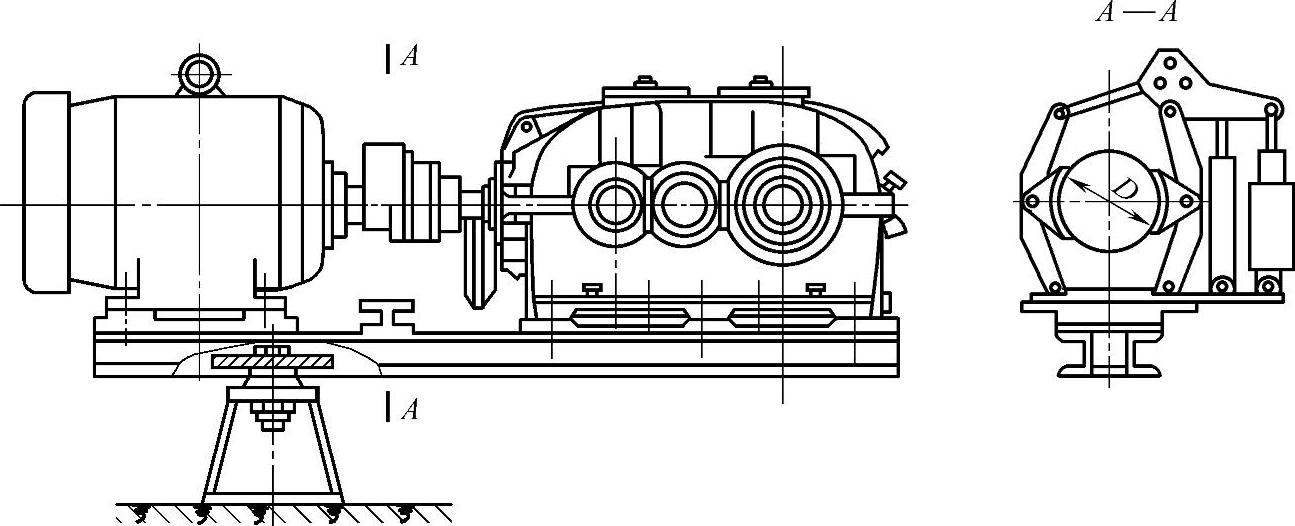

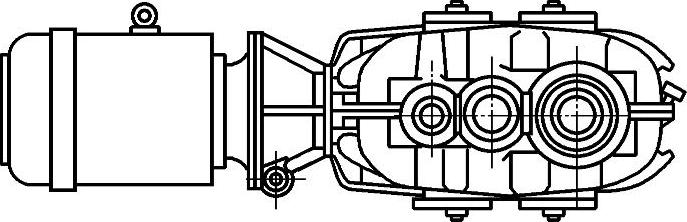

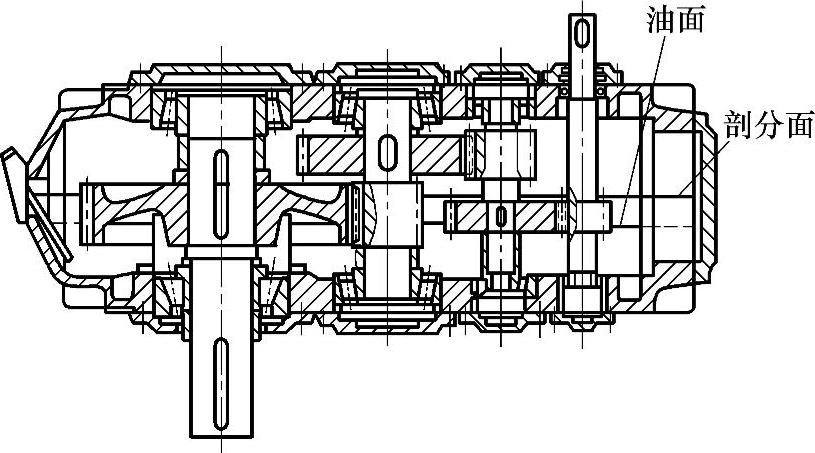

1)直连式。小功率时用法兰把电动机和减速器直接连接,主动小齿轮悬置在电动机轴上,不用联轴器,无需分别找正,减速器承受电动机支承力矩及重力,称电动机减速器,图4-7所示为其结构实例。

图4-7 电动机减速器结构实例

2)分装式。分装式结构是一种普遍采用的结构。两者之间用弹性或刚性联轴器相连,有时装有制动器、离合器或液力联轴器。安装时必须严格对中。由于硬齿面减速器的轴往往比电动机轴细,对中要求更严。使用液力联轴器时应把其装在电动机轴上,把弹性联轴器装在减速器一端。

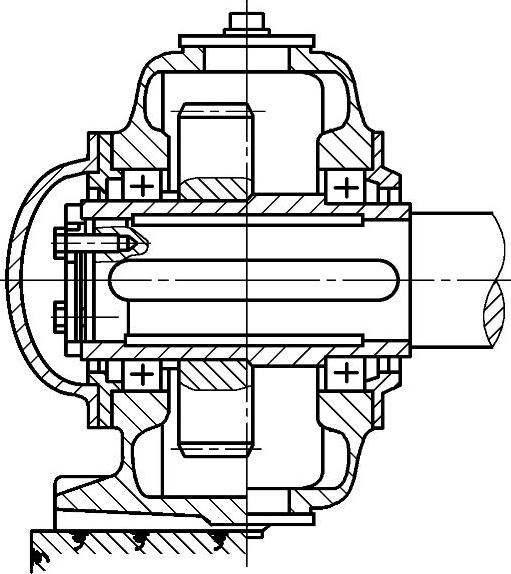

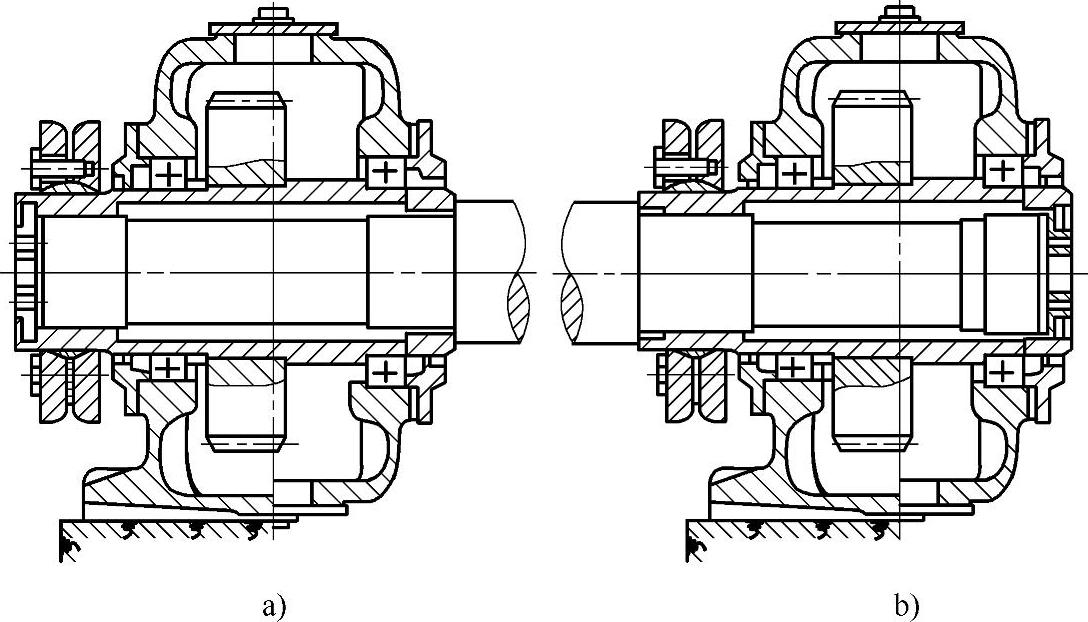

减速器与工作机械除采用最常用的输出轴为实心轴的分装式连接形式外,还可采用一种空心轴结构。减速器的输出轴作成空心轴,中间插入工作机油,通过键或收缩盘传递转矩(见图4-8和图4-9)。

图4-8 键连接型空心轴减速器

空心轴型减速器可以不带基座(见图4-10)或带机座(见图4-11),通过转矩支承使整个传动装置一起浮动。其驱动电动机也可直接同减速器的法兰连接(见图4-12)。采用该结构可省掉重而贵的输出联轴器,节省空间,不用或用很小的设备地基基础,特别适用于安装空间小及工作机移动工作的场合。悬挂式减速器的受力分析如图4-13所示。

图4-9 收缩盘连接型空心轴减速器

a)最佳布局 b)可用布局

图4-10 空心轴悬挂型减速器

图4-11 一体式浮动传动装置

图4-12 电动机和减速器法兰直接连接

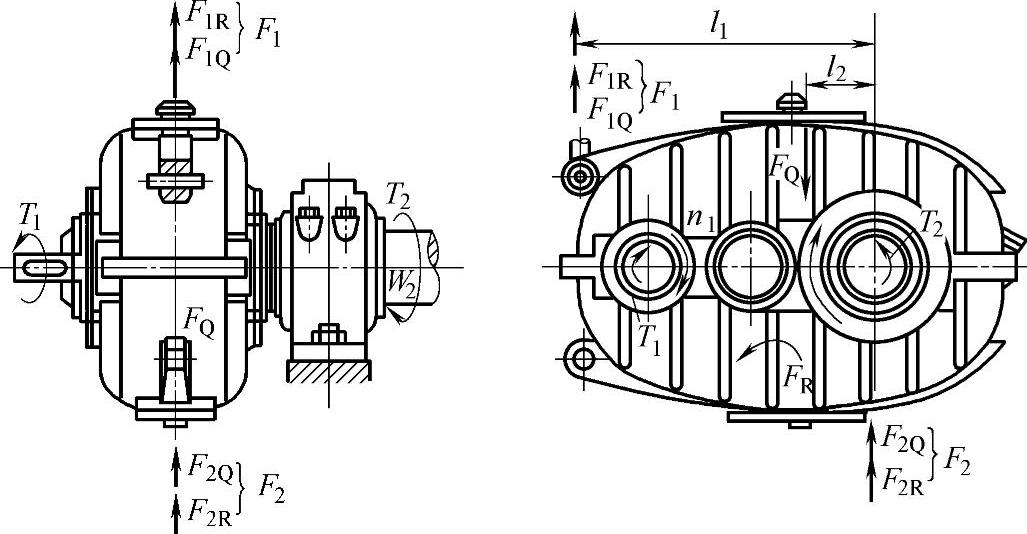

图4-13 悬挂式减速器的受力分析

注:F1Q是由重力产生的支反力,F1R是由支承力矩TR产生的支反力,FQ为重力;F2Q是由重力产生的横向力,F2R是由支承力矩TR产生的力;T1为输入转矩;T2为输出转矩,W2为工作机的输入转矩

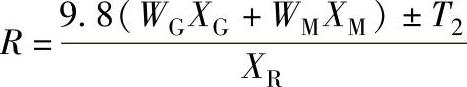

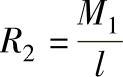

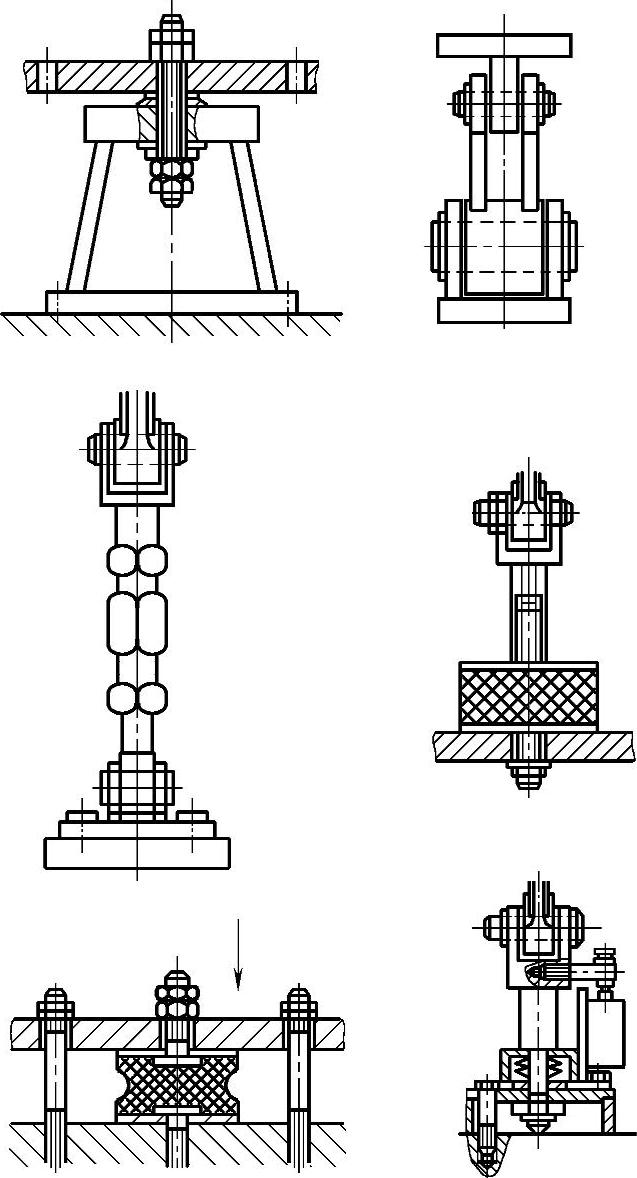

转矩支承应满足强度、浮动及吸振等条件,常见形式如图4-14所示。工作机轴承受力分析如图4-15所示,计算如下:

输出转矩 T2=9549P/n2

转矩支承载荷

作用在轴承1上的弯矩(https://www.xing528.com)

M1=R(YR+l0)-9.8(WG+WM)(Y+l0)

轴承2载荷

图4-14 转矩支承的常见形式

图4-15 工作机轴受力分析

轴承1载荷R1=-9.8(WG+WM)+R+R2

式中 P——减速器输入功率(kW);

n2——减速器输出轴转速(r/min);

WG、WM——减速器、电动机质量(kg);

XG、Y、XR、YR、XM——减速器重心G、转矩支承作

用点R、电动机重心M的位置尺寸(m);

R——转矩支承载荷(N);

R1、R2——工作机轴承1、2的载荷(N)。

T2前面的±号按图4-15的规定。

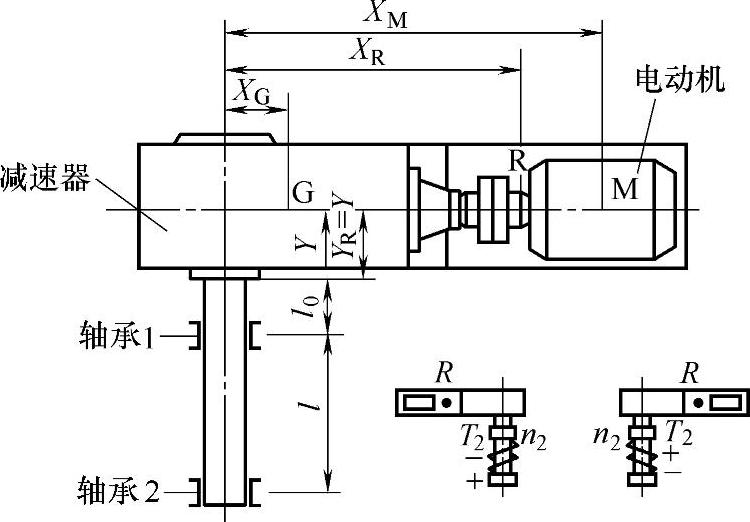

图4-16所示为多方位安装减速器示意图;图4-17所示为一立式减速器结构。

图4-16 多方位安装减速器

a)底座安装式 b)侧面安装 c)顶部安装式

图4-17 立式减速器

减速器倾斜安装时结构上应考虑对齿轮和轴承的润滑有无影响。

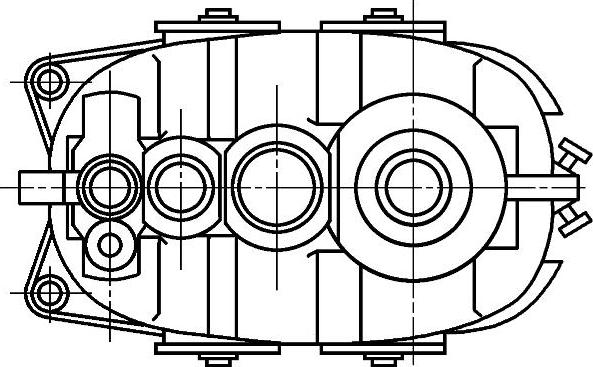

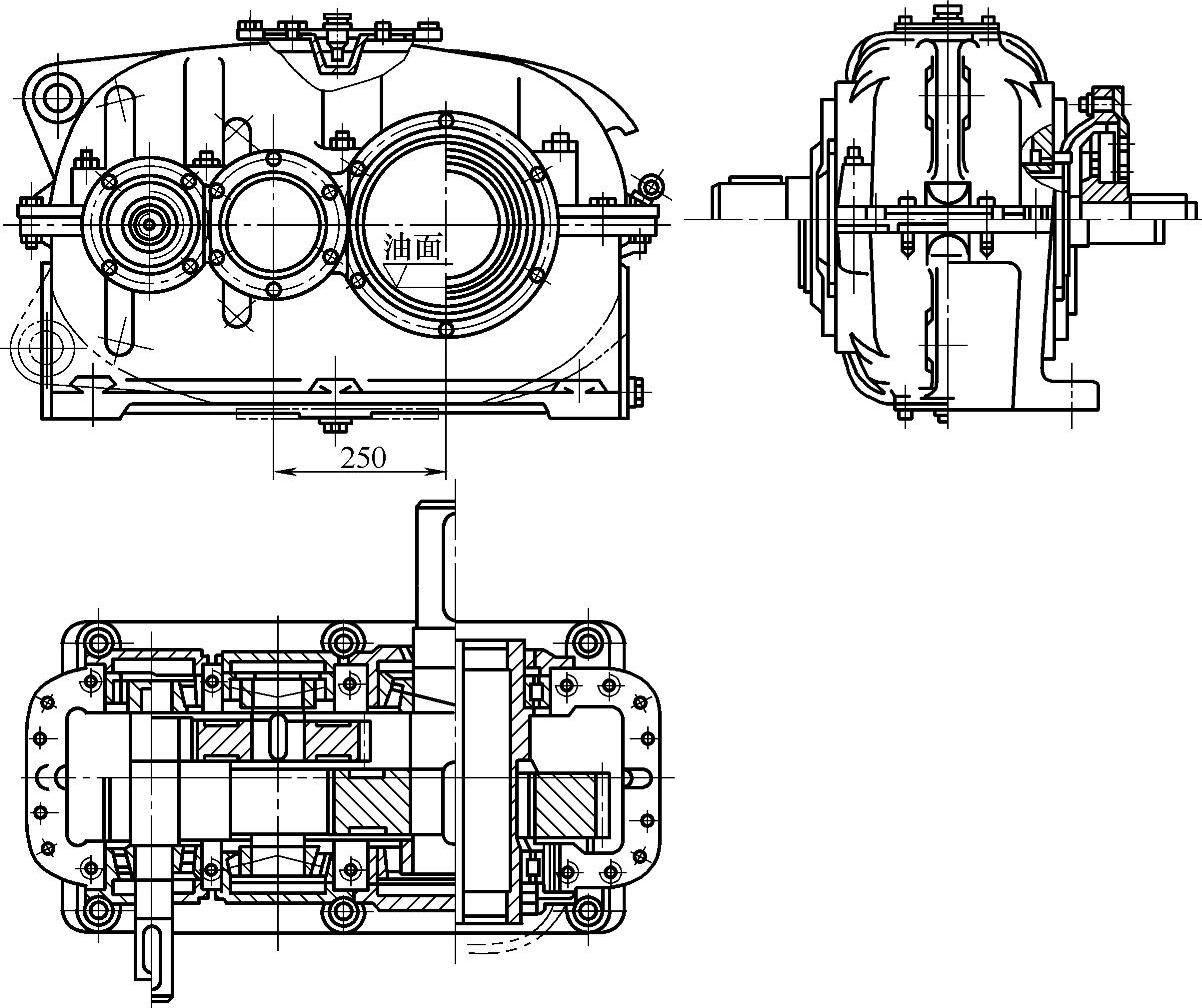

图4-18所示为YNK系列中的二级圆柱齿轮减速器的大致结构,从中可以部分看出一些模块化设计的特点:空心轴和实心轴共用一箱体;有底座和无底座仅下箱体有区别等。

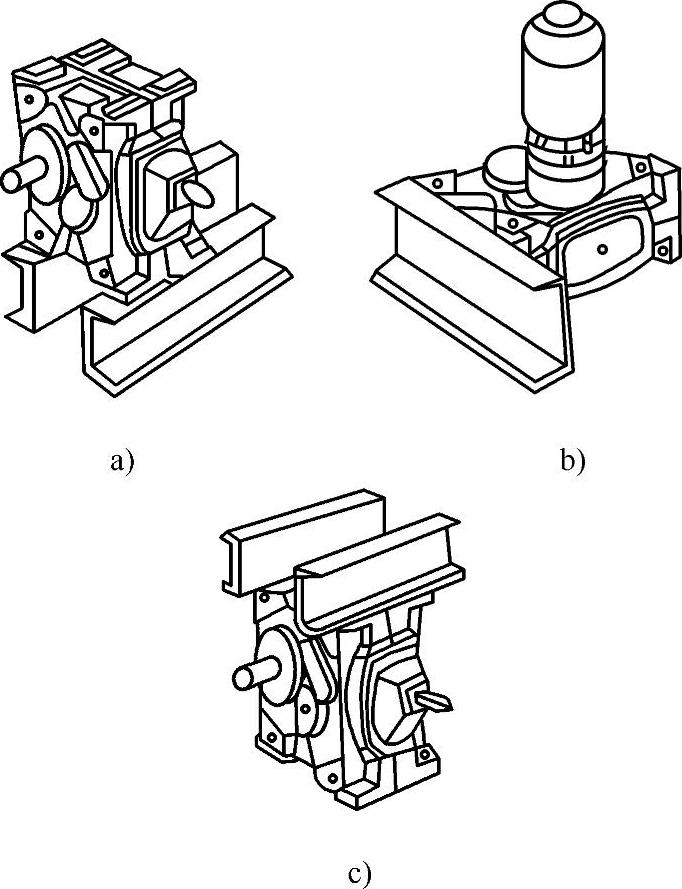

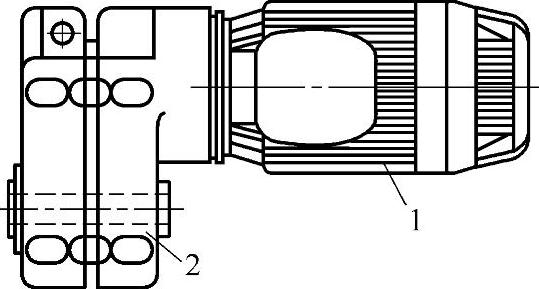

图4-19所示为三合一驱动装置。该装置集电动机、减速器和制动器于一体。减速器和电动机以法兰连接,而电动机本身又自带制动器。减速器输出轴为空心轴,以键或收缩盘的形式传递转矩。该装置结构紧凑,安装调整方便,是目前国际上比较流行的一种新型驱动装置。

图4-18 YNK二级圆柱齿轮减速器

图4-19 三合一驱动装置

1—带制动器的电动机 2—减速器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。