(1)基本参数 通用圆柱齿轮减速器的基本参数主要有中心距a、公称传动比i、齿宽b和齿宽系数b∗a

1)中心距a和传动比i。a和i为有限个有序排列的数值,其值大小和个数的确定主要考虑以下因素:

①产品的覆盖率,承载能力范围。

②零件及产品规格数目多少,两相邻规格承载能力的差距。

③多级传动之间基本实现等强度。

a和i排列越密,越利于级间等强度设计和选用;排列越稀,零件的品种规格越少,越利于组织生产、形成批量和降低成本。为解决这一对矛盾,需寻求更好的优化设计和模块化设计的方法。

采用优先数作为a、i值是一度较广泛采用的简便方法(但不是唯一方法)。优先数系R10、R20和R40的公比依次为1.25、1.12和1.06。显然,R10过疏,R40过密,R20对大部分范围相对而言较适中。因承载能力基本与a3成正比,当采用R20作a值时,两相邻规格减速器承载能力差1.4倍。

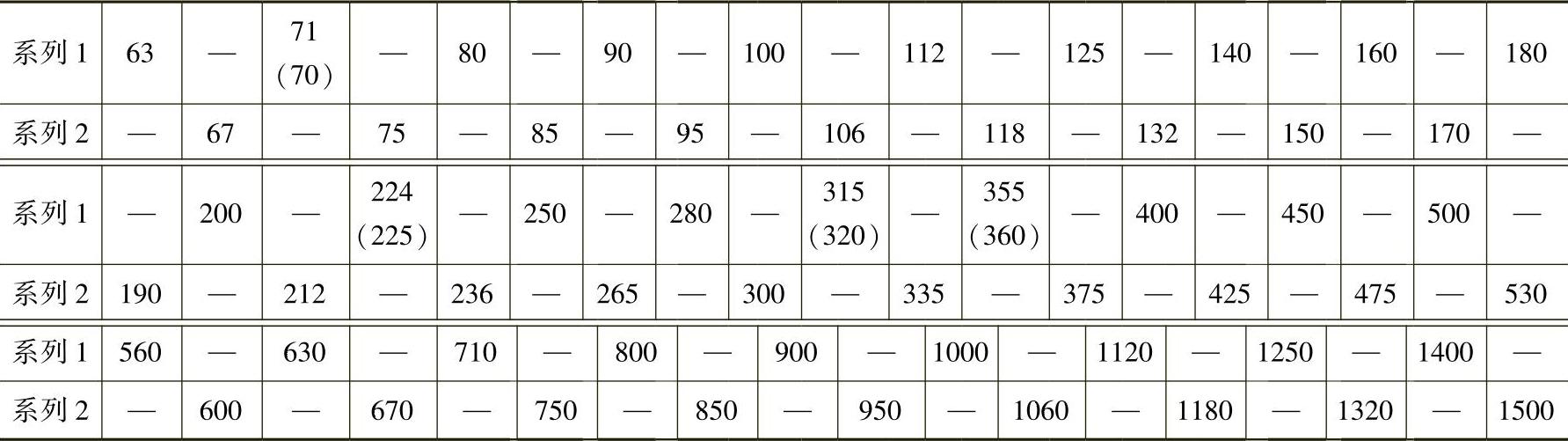

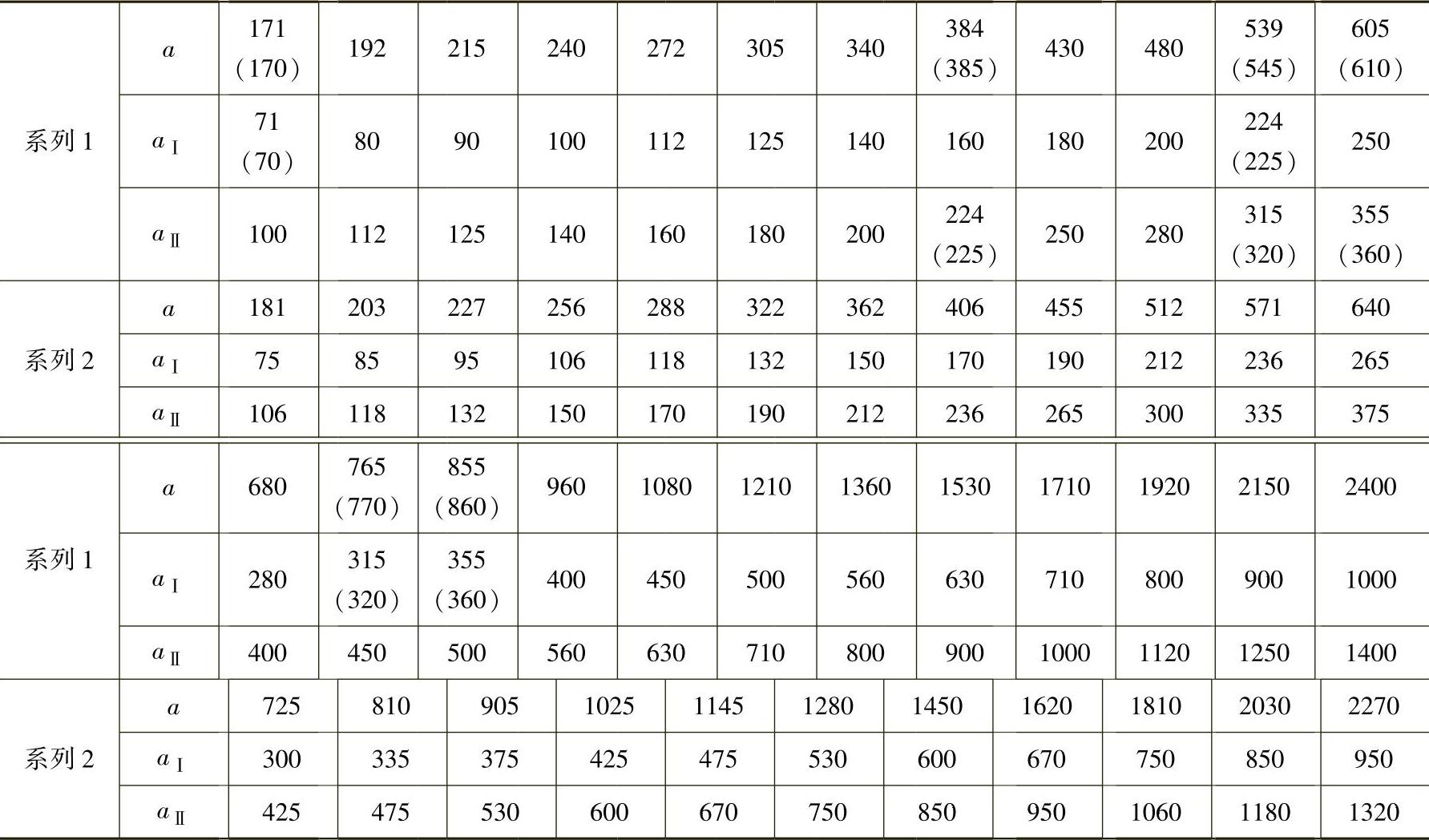

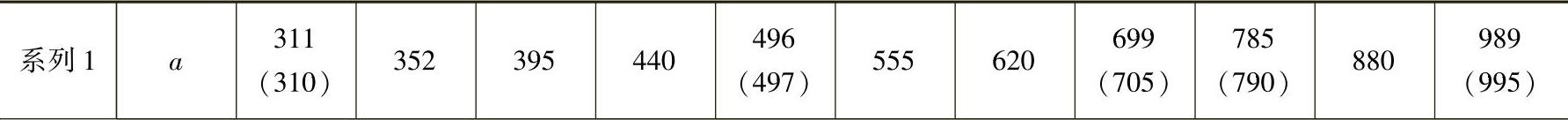

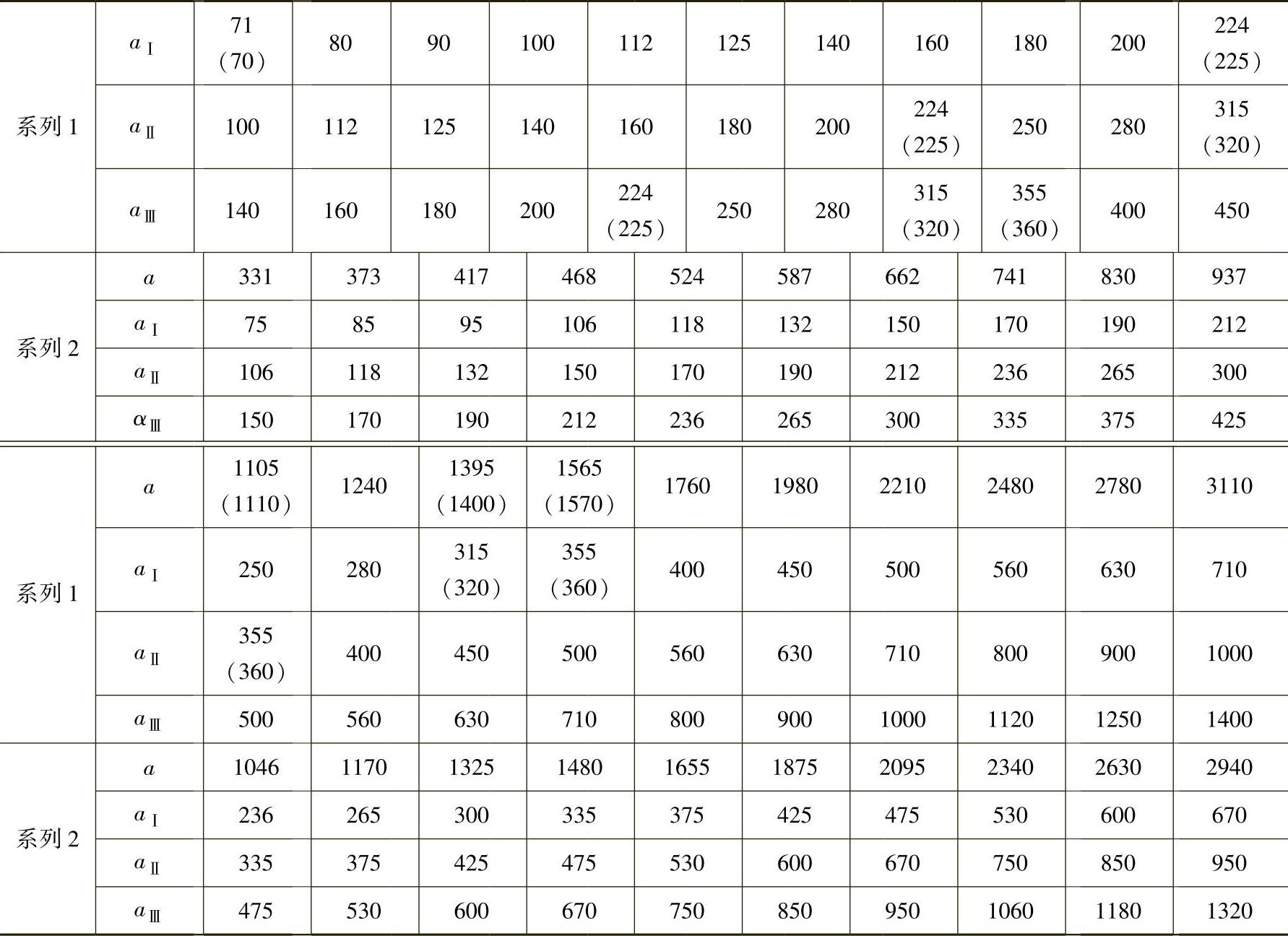

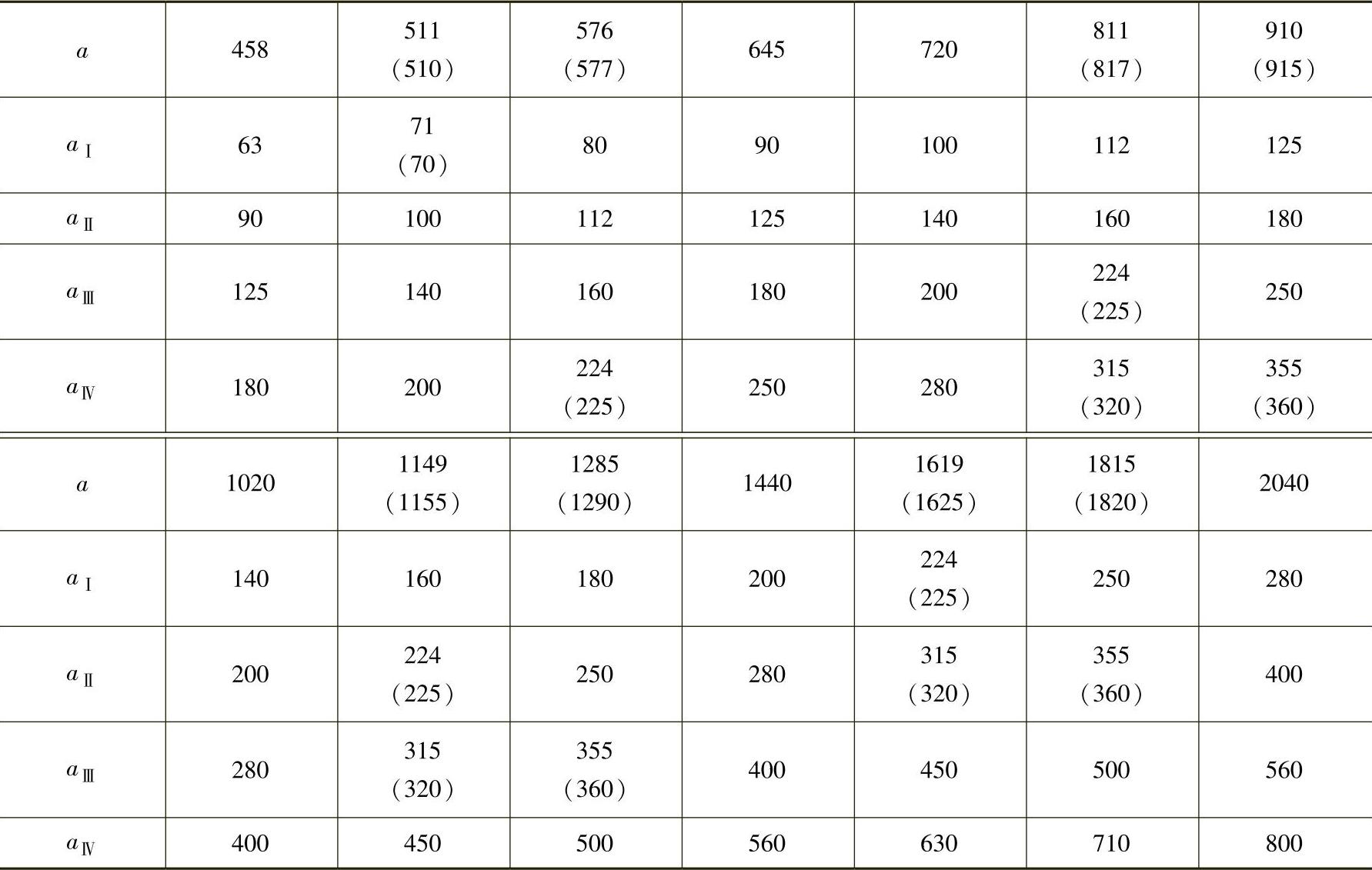

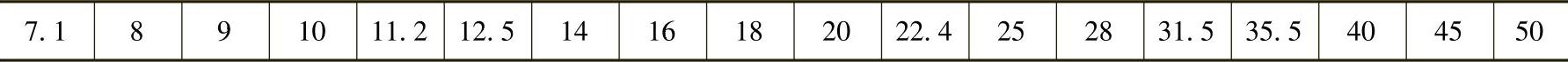

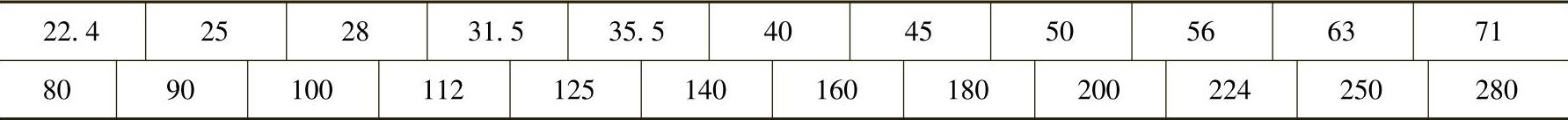

除个别新产品外,目前我国的通用圆柱齿轮减速器的中心距a与传动比i大多参照JB/T 9050.4—2006的规定采用R20优先数系值,见表4-1~表4-8(表4-1~表4-4中括号内的数值为圆整值)。

表4-1 单级减速器和两级同轴线式减速器的中心距 (单位:mm)

表4-2 两级减速器中心距 (单位:mm)

表4-3 三级减速器中心距 (单位:mm)

(续)

表4-4 四级减速器中心距 (单位:mm)

表4-5 单级减速器的公称传动比

注:渗碳淬火齿轮减速器i≤5.6。

表4-6 两级减速器的公称传动比

注:渗碳淬火齿轮减速器i≤25。

表4-7 三级减速器的公称传动比

注:渗碳淬火齿轮减速器i≤125。

表4-8 四级减速器的公称传动比

注:渗碳淬火齿轮减速器i≤500。

受齿轮轴、轴伸强度和轴承寿命的约束,对不同工艺的齿轮减速器传动比范围应有所不同。样本中未列出实际传动比时,实际传动比与公称传动比允许的相对偏差Δi对一、二、三、四级减速器分别为3%、4%、5%和5%。

圆柱-圆锥齿轮减速器的中心距和传动比可参照以上规定执行。

2)齿宽系数。通用圆柱齿轮减速器的齿宽系数 定义为有效齿宽(对人字齿轮或双斜齿轮为一个斜齿的工作宽度)b与中心距a的比值,即

定义为有效齿宽(对人字齿轮或双斜齿轮为一个斜齿的工作宽度)b与中心距a的比值,即 b/a,见表4-9。

b/a,见表4-9。

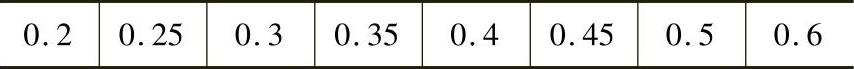

表4-9 减速器齿轮的齿宽系数b∗a

齿宽系数相对于中心距取值,可使系列产品的齿轮毛坯具有互换性。

一般硬齿面齿轮 ,调质齿轮

,调质齿轮 0.40,同轴式减速器

0.40,同轴式减速器 ,也可根据工艺条件及质量控制水平适当调整。

,也可根据工艺条件及质量控制水平适当调整。

确定后,仍要检验

确定后,仍要检验 值是否合理。一般硬齿面齿轮

值是否合理。一般硬齿面齿轮 ,调质齿轮

,调质齿轮 。

。 过大时,会因偏载而达不到预期效果,还必须校核小齿轮轴的刚度和强度。

过大时,会因偏载而达不到预期效果,还必须校核小齿轮轴的刚度和强度。

(2)齿轮啮合参数

1)模数。齿轮的模数必须符合GB/T 1357—2008《通用机械和重型机械用圆柱齿轮 模数》的规定,优先考虑第一系列,一般按轮齿弯曲强度确定,同时保证小齿轮有较合理的齿数。

2)齿数和与小齿轮齿数。当中心距一定时,齿数和z∑受法向模数mn、分度圆螺旋角β的约束,其关系式(变位系数之和为0时)为

对一种中心距固定一种齿数和的方法已不再适用。按接触强度设计,按弯曲强度校核,在满足弯曲强度的条件下尽可能取较小的模数、较多的齿数的方法也只适用于某些专用减速器。因硬齿面减速器与相同参数的中硬齿面减速器相比,齿轮的弯曲强度提高的幅度没有接触强度提高的幅度大,因此取较大的模数可提高综合承载能力。

齿数和与小齿轮齿数按以下规定选择可获较好的应用效果:

①同一中心距的齿数和不固定,随不同传动比而有所调整。

②在通用减速器中,当采用渗碳淬火磨齿的6级精度齿轮时,齿数和z∑≤120;在采用调质、滚齿的7~8级精度齿轮时,可加大为z∑≤160。齿轮的实际重合度在精度较高时较易达到计算值。

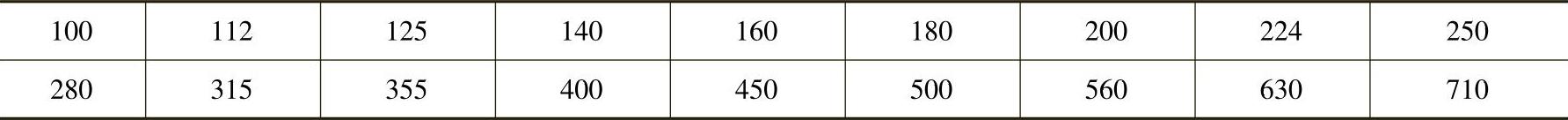

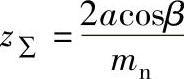

③小齿轮的最少齿数z1min≥16较好,但在特殊条件下允许取15个齿。小齿轮的最多齿数可按表4-10选取。

3)螺旋角。斜齿轮一般取螺旋角β=7°~17°,以β=10°~13°较好,且常取整数,以方便记忆和加工。系列设计时螺旋角的数目不宜太多。

把高速级螺旋角取大,低速级螺旋角取小,以减小低速级的轴向力,对某些设计也是可取方案。

如按抵消机床交换齿轮误差来确定螺旋角,可有效地减少滚齿加工齿轮的螺旋角误差。

表4-10 小齿轮最多齿数z1max

(https://www.xing528.com)

(https://www.xing528.com)

注:齿面硬度600HBW为渗碳淬火齿轮,其余为中碳合金钢调质齿轮。

螺旋角的确定最好能满足轴向重合度εβ≥1~1.15的要求,可提高传动的平稳性和降低噪声。

同一轴上两齿轮螺旋角方向应相同,以使轴向力相互抵消。

4)变位系数。变位系数的选择不再是为了凑中心距,而是为了提高强度和改善传动质量。通常采用角度变位,大、小齿轮都用正变位,按等滑动比的原则选取。总变位系数一般≤1.2,小齿轮变位系数x1=0.3~0.5较佳。

5)齿形角。受刀具的限制,大多数制造厂一直延用αn=20°的齿形角。由于25°齿形角可明显提高齿根弯曲强度,国外有的硬齿面通用减速器已经部分或全部采用了25°的齿形角,但啮合径向力将增加。

6)顶隙系数。调质齿轮的顶隙系数c∗=0.25,刀具齿顶圆角半径ρ=0.38mn;渗碳淬火磨齿的齿轮采用齿根单圆弧带凸台留磨滚刀圆滑过渡,对αn=20°时,常用c∗=0.40,ρ≥0.40mn;αn=25°时,c∗=0.35,ρ≥0.4mn。

(3)多级减速器传动比分配

1)分配原则。多级减速器各级传动比的分配,直接影响减速器的承载能力和使用寿命,还会影响其体积、质量和润滑。传动比一般按以下原则分配:使各级传动承载能力大致相等;使减速器的尺寸与质量较小;使各级齿轮圆周速度较小;采用油浴润滑时,使各级齿轮副的大齿轮浸油深度相差较小。

低速级大齿轮直接影响减速器的尺寸和质量,减小低速级传动比,即减小了低速级大齿轮及包容它的机体的尺寸和质量。增大高速级的传动比,即增大高速级大齿轮的尺寸,减小了与低速级大齿轮的尺寸差,有利于各级齿轮同时油浴润滑;同时,高速级小齿轮尺寸减小后,降低了高速级及后面各级齿轮的圆周速度,有利于降低噪声和振动,提高传动的平稳性。故在满足强度的条件下,末级传动比小较合理。

减速器的承载能力和寿命取决于最弱一级齿轮的强度。仅满足于强度能通得过而不追求各级大致等强度,常常会造成承载能力和使用寿命的很大浪费。通用减速器为减少齿轮的数量,单级和多级中同中心距同传动比的齿轮一般取相同参数。当a和i设置较密时,较易实现各级等强度分配;a和i设置较疏时,就难以全部实现等强度。按等强度设计比不按等强度设计的通用减速器,约半数产品的承载能力可提高10%~20%。

和强度相比,各级大齿轮浸油深度相近是较次要分配的原则,即使高速级大齿轮浸不到油,由结构设计也可设法使其得到充分的润滑。

2)两级展开式圆柱齿轮减速器传动比分配:

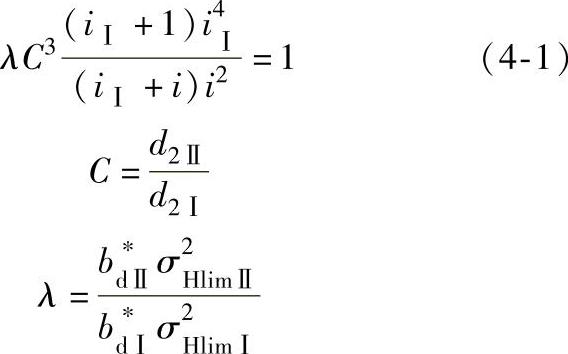

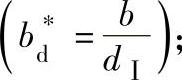

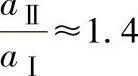

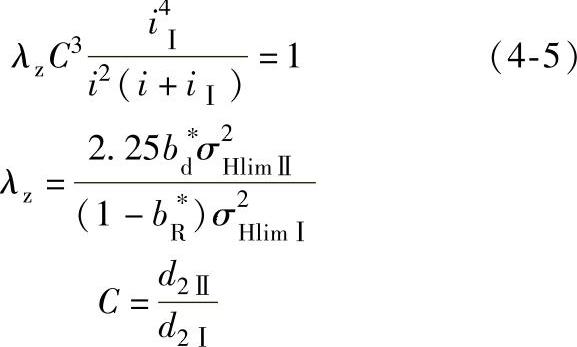

①按齿面接触强度相等的原则分配时,可按下式计算,或按图4-1选取,即

式中 i——总传动比;

iⅠ——高速级传动比;

、

、 ——高速级、低速级齿宽系数

——高速级、低速级齿宽系数

σHlimⅠ、σHlimⅡ——高速级、低速级齿轮的接触疲劳极限(MPa);

d2Ⅰ、d2Ⅱ——高速级、低速级大齿轮分度圆直径(mm)。

一般取C=1.0~1.3。C=1时,减速器外形尺寸最小,两个大齿轮浸入油池深度相同。当C>1时,高速级大齿轮不接触油面,可减少润滑油的搅动损失。

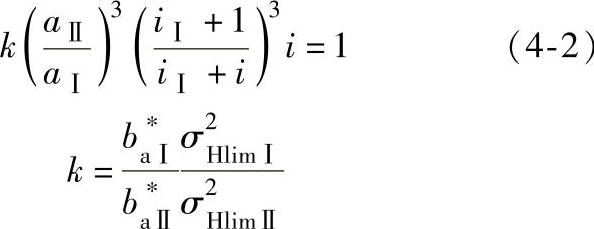

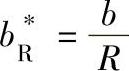

如果减速器符合表4-1和表4-2的标准中心距系列时,按齿面接触强度相等,可用下式分配减速器的传动比

式中 、

、 ——高、低速级齿宽系数

——高、低速级齿宽系数 ;

;

aⅠ、aⅡ——高、低速级中心距(mm)。

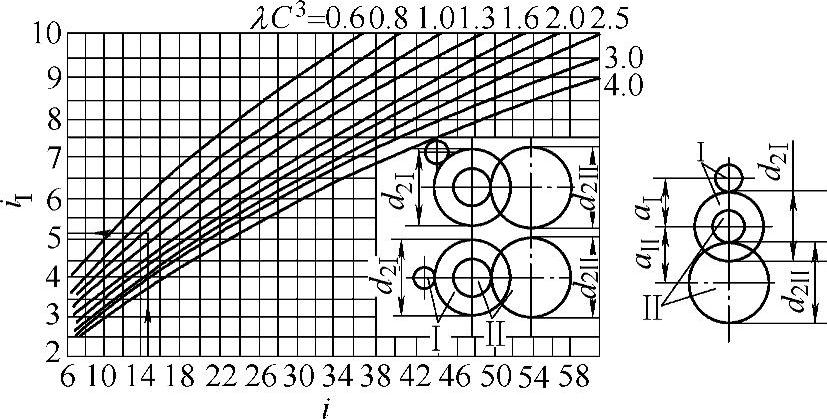

当 、k=1时,传动比的分配可由图4-2查得。

、k=1时,传动比的分配可由图4-2查得。

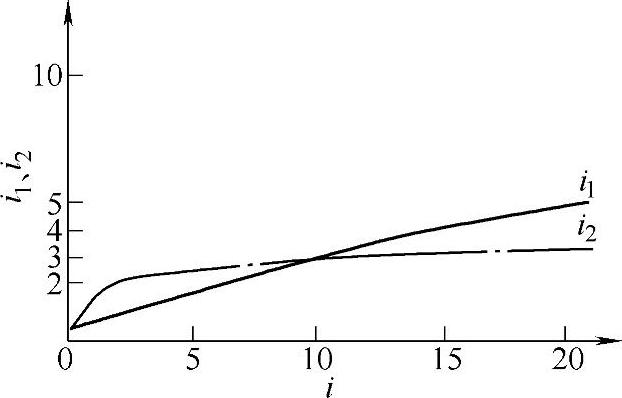

图4-1 两级圆柱齿轮减速器传动比的分配

图4-2 当 、k=1时,两级减速器的传动比分配

、k=1时,两级减速器的传动比分配

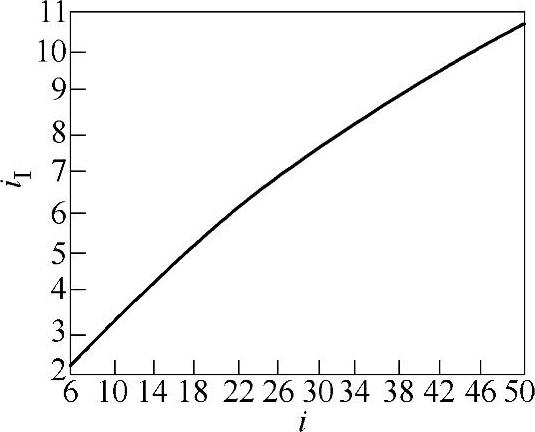

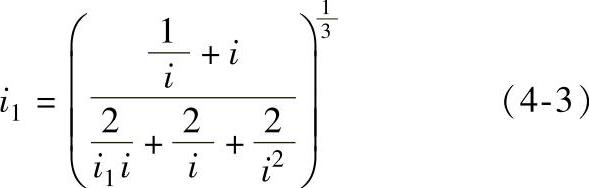

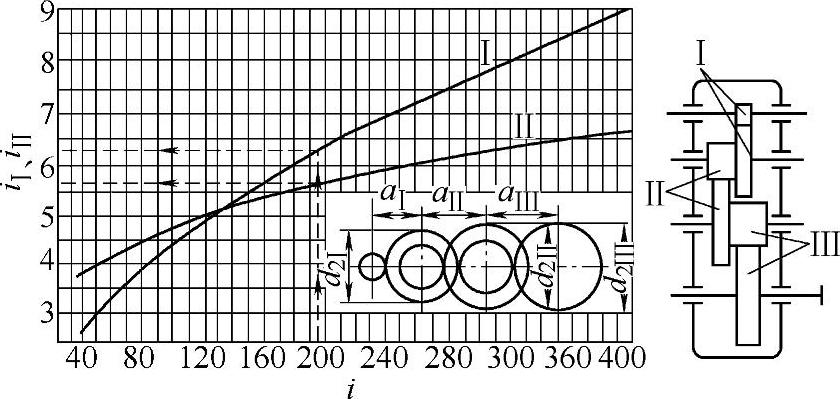

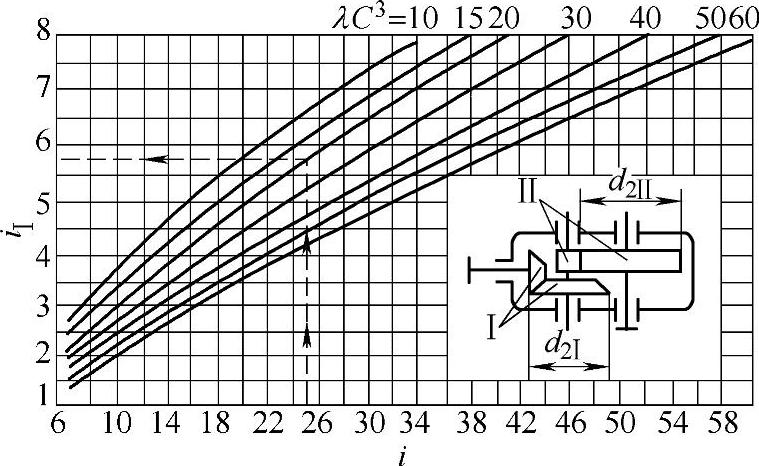

②按两级等强度且各齿轮宽、径尺寸和∑bd2最小分配传动比时,可按式(4-3)或图4-3分配。

图4-3 两级齿轮等强度,且各齿轮宽、径向尺寸和最小分配传动比

3)两级同轴线式圆柱齿轮减速器传动比分配。此类减速器虽有单独的装置,但大多设计为小型产品,输入功率一般≤100kW,与电动机联成一体,取其结构较紧凑、简单及便于安装维护等优点。由于两级传动齿轮的中心距相等,靠优化传动比搭配,难以实现两级等强度。第一级的强度富裕较多,甚至富裕一倍以上。如第一级传动比太大,造成第一级小齿轮的直径偏小、轴的刚度与强度不足,且无法装入电动机的轴伸。若减小第一级齿宽,其重合度减小,平稳性降低;若增加第二级齿宽,其宽径比不合理,齿向误差的增大会使增加齿宽的实际效果被抵消。另一方面,由于第一级齿轮副至少有一个齿轮是装在悬臂轴伸上,其实际啮合状况不佳,实际寿命反而较短,强度计算时如不考虑这一点就会和实际结果不符。因此,传动比搭配多考虑结构合理性,第一级齿轮总重合度εγ≥2,两级传动的大齿轮浸油深度大致相等(也允许第一级稍深),一般可取

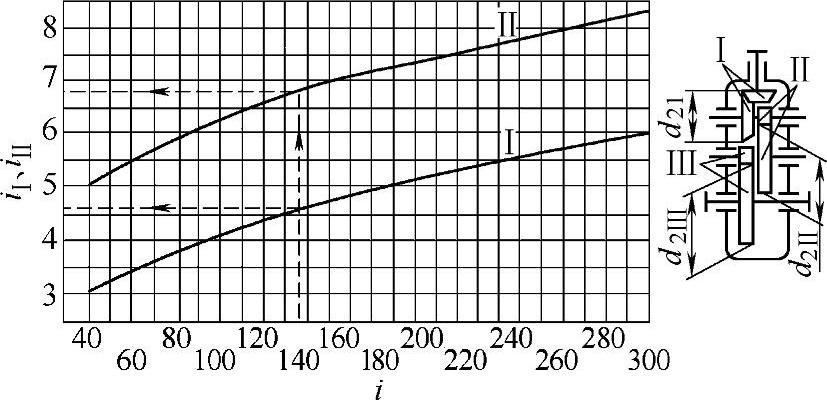

4)三级展开式圆柱齿轮减速器传动比分配。按等强度条件,并获得较小的外形尺寸和质量时,高速级和中速级传动比可由图4-4查得。

图4-4 三级圆柱齿轮减速器传动比分配

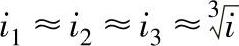

对通用减速器,一般按等强度原则从计算机计算出各种排列组合的可行方案中优选。如果粗略估算,可按在总传动比i≤40时, ;i>40时,

;i>40时, ,i1≥i2≥i3,且要圆整为标准值(优先数)。若将低速级齿轮的传动比控制在2~3时,主要通过改变高速级的传动比来调整总传动比,可减少系列中齿轮的品种规格,但低速级齿轮对数太少就很难实现三级等强度。

,i1≥i2≥i3,且要圆整为标准值(优先数)。若将低速级齿轮的传动比控制在2~3时,主要通过改变高速级的传动比来调整总传动比,可减少系列中齿轮的品种规格,但低速级齿轮对数太少就很难实现三级等强度。

5)圆锥-圆柱齿轮减速器传动比分配。两级圆锥-圆柱齿轮减速器按等强度条件,并要求获得较小的外形尺寸时,传动比分配可按下式计算,或由图4-5查得。

式中 ——锥齿轮齿宽系数,

——锥齿轮齿宽系数, ,其中,b为齿宽(mm),R为锥距(mm)。

,其中,b为齿宽(mm),R为锥距(mm)。

图4-5 两级圆锥-圆柱齿轮减速器传动比分配

一般取C=1.0~1.4。C取较小值,可使减速器有较小的尺寸。

三级圆锥-圆柱齿轮减速器的传动比分配,其高速级和中间级传动比可由图4-6查取。

因影响齿轮强度的因素很复杂,按简化公式计算的结果往往有些偏差。现在越来越多地用计算机采用优化设计的方法进行传动比分配和参数选择。

图4-6 三级圆锥-圆柱齿轮减速器传动比分配

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。