1)ZDY单级减速器的装配形式及外形尺寸见表2-40。

2)ZLY两级减速器的装配形式及外形尺寸见表2-41。

3)ZSY三级减速器的装配形式及外形尺寸见表2-42。

4.基本参数

(1)减速器的齿轮传动中心距

1)ZDY减速器的中心距a应符合表2-43的规定。

2)ZLY减速器的中心距a应符合表2-44的规定。

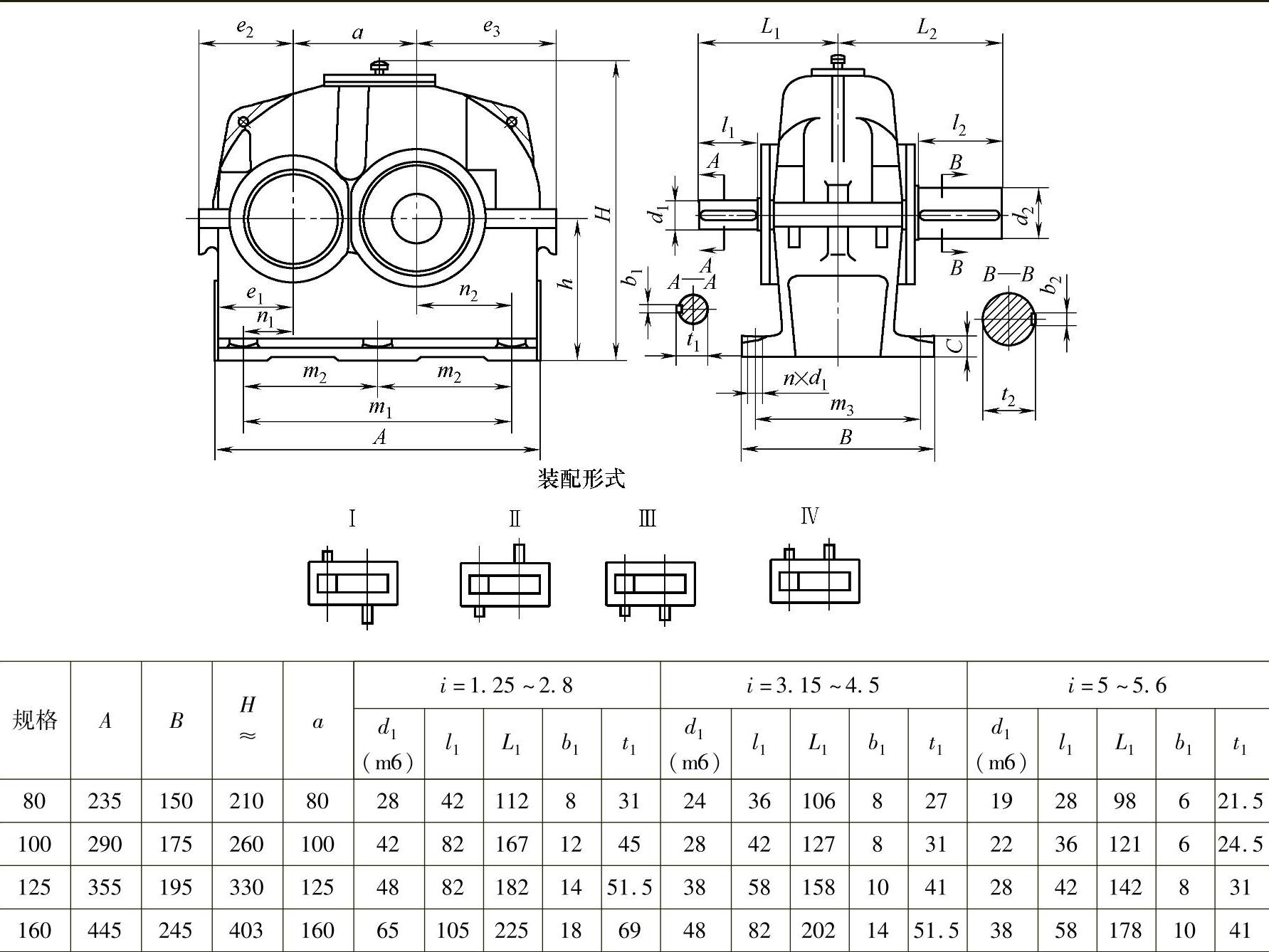

表2-40 ZDY单级减速器的装配形式及外形尺寸 (单位:mm)

(续)

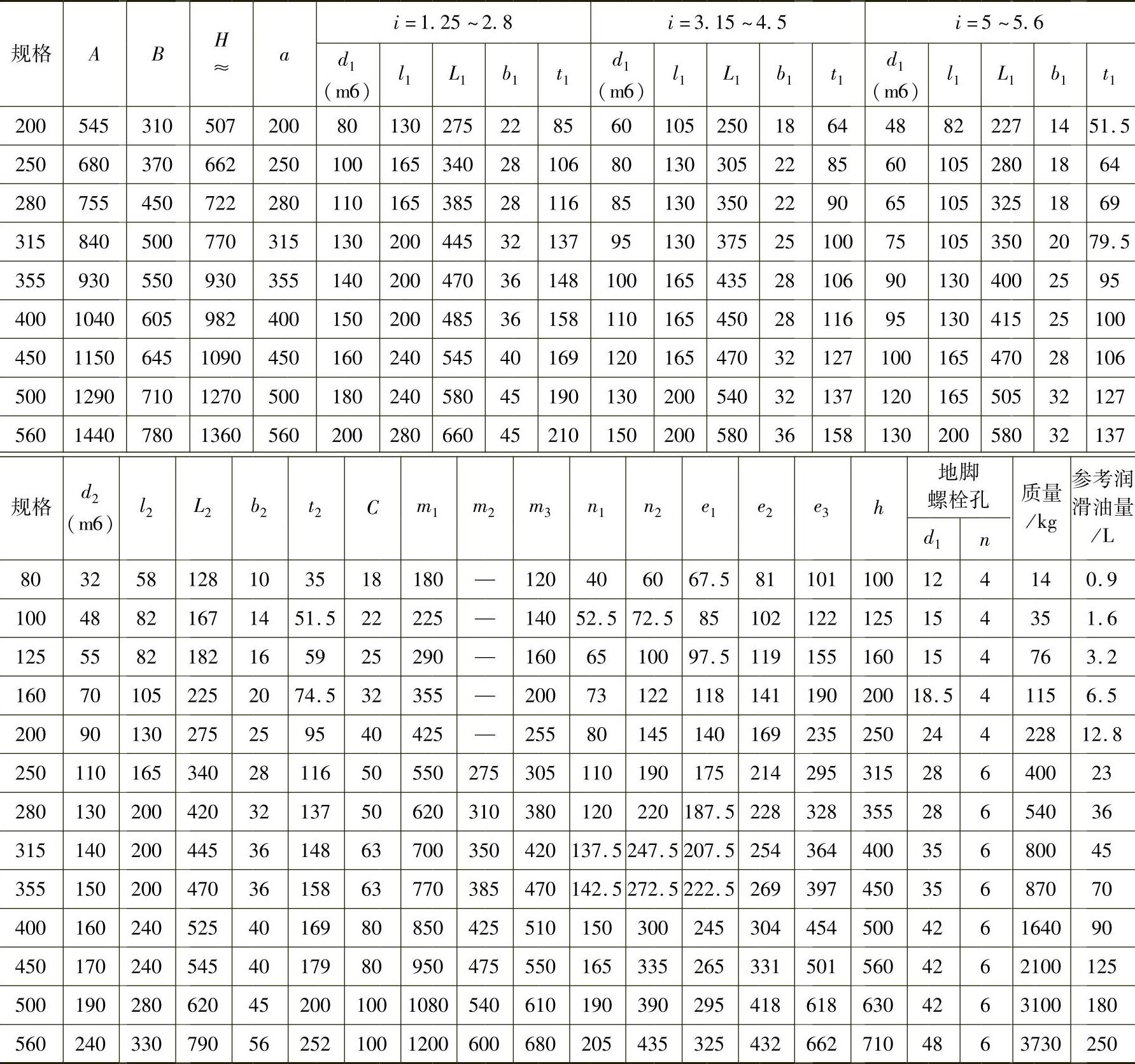

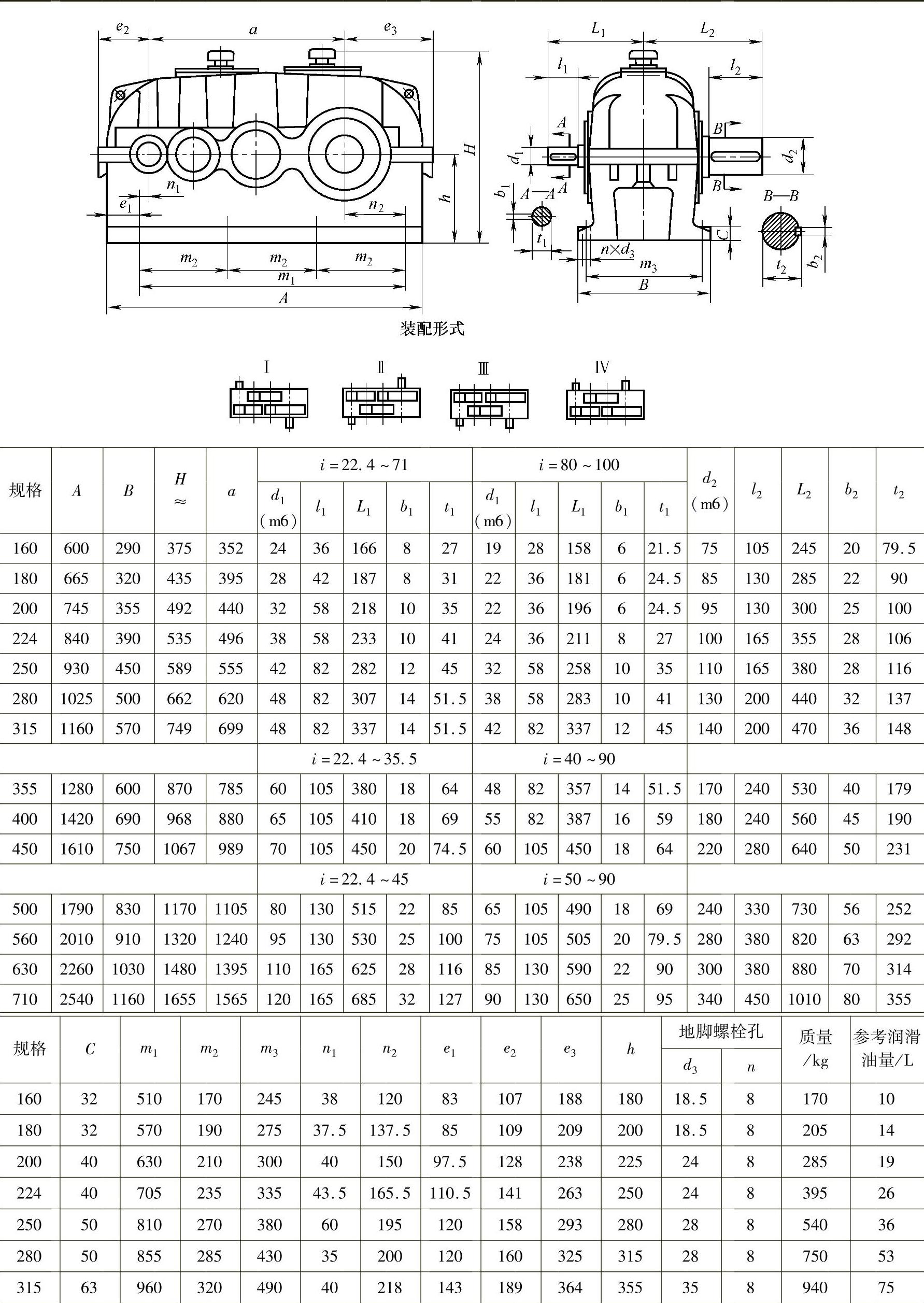

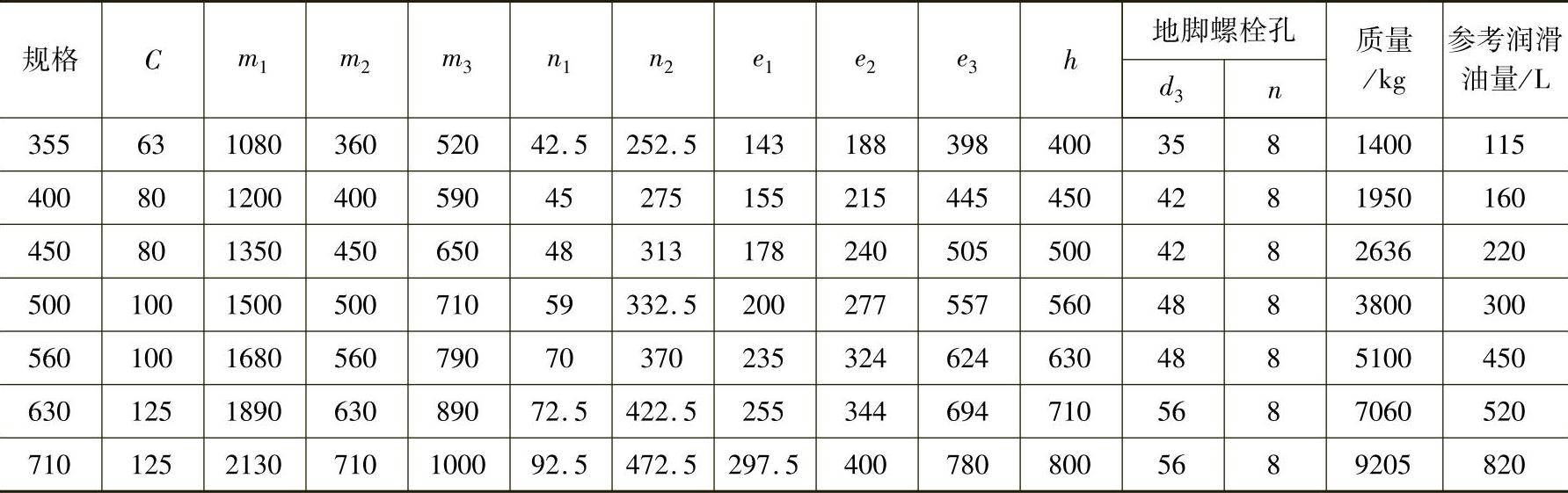

表2-41 ZLY两级减速器的装配形式及外形尺寸 (单位:mm)

(续)

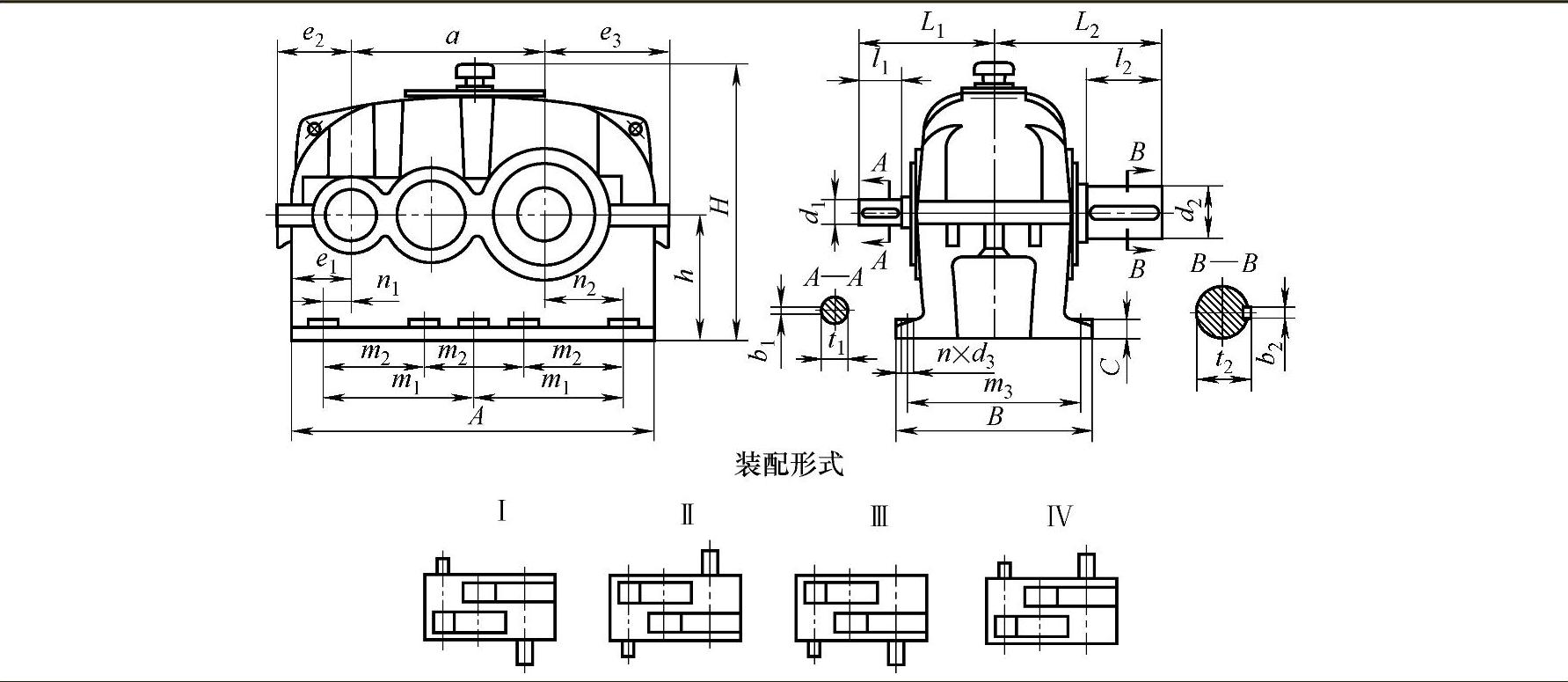

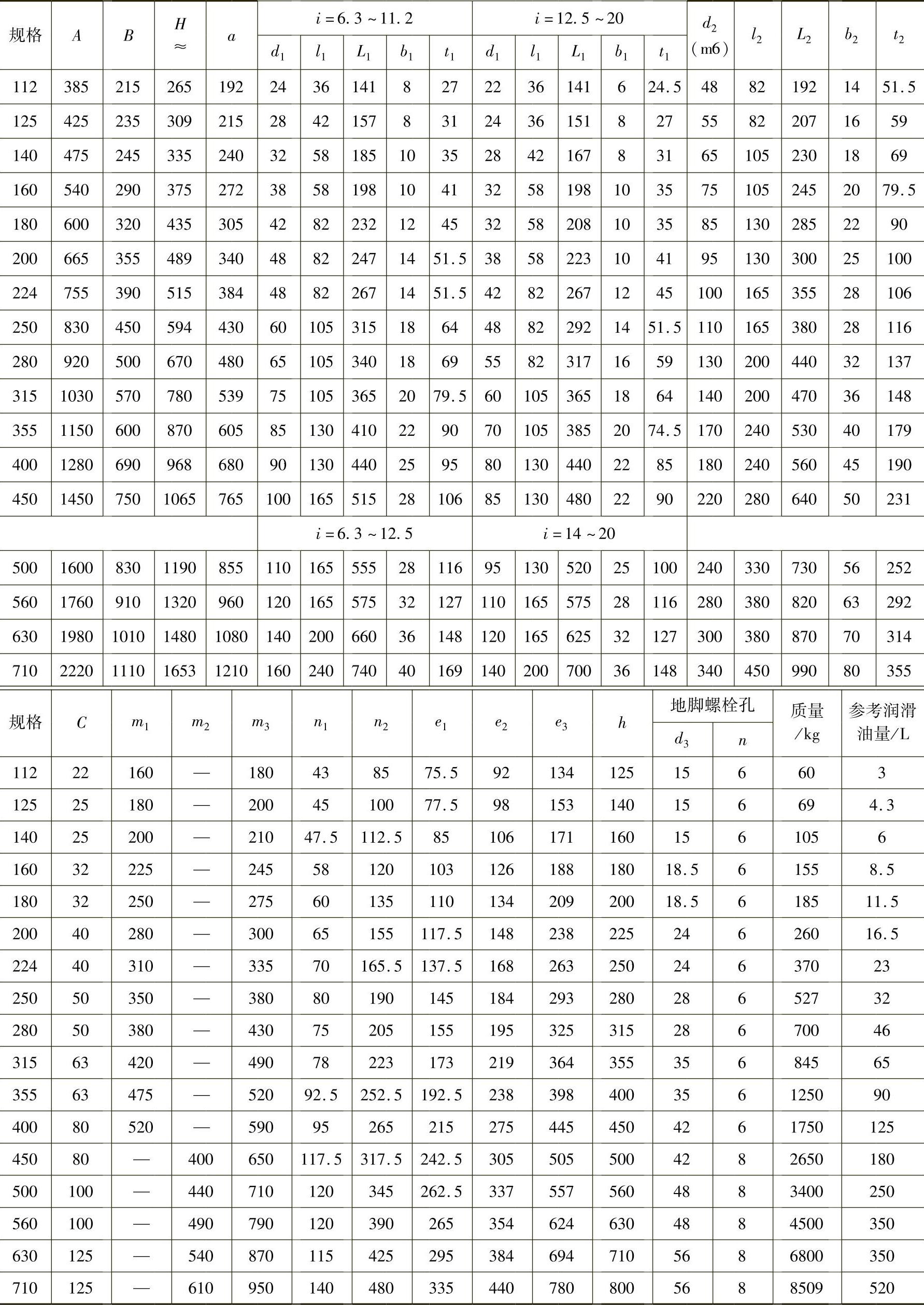

表2-42 ZSY三级减速器的装配形式及外形尺寸 (单位:mm)

(续)

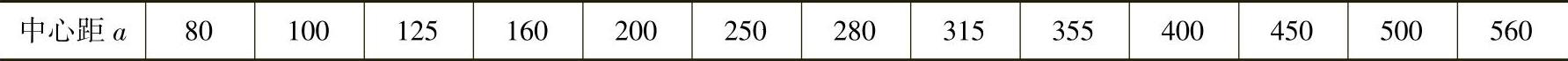

表2-43 ZDY减速器的中心距a (单位:mm)

表2-44 ZLY减速器的中心距a (单位:mm)

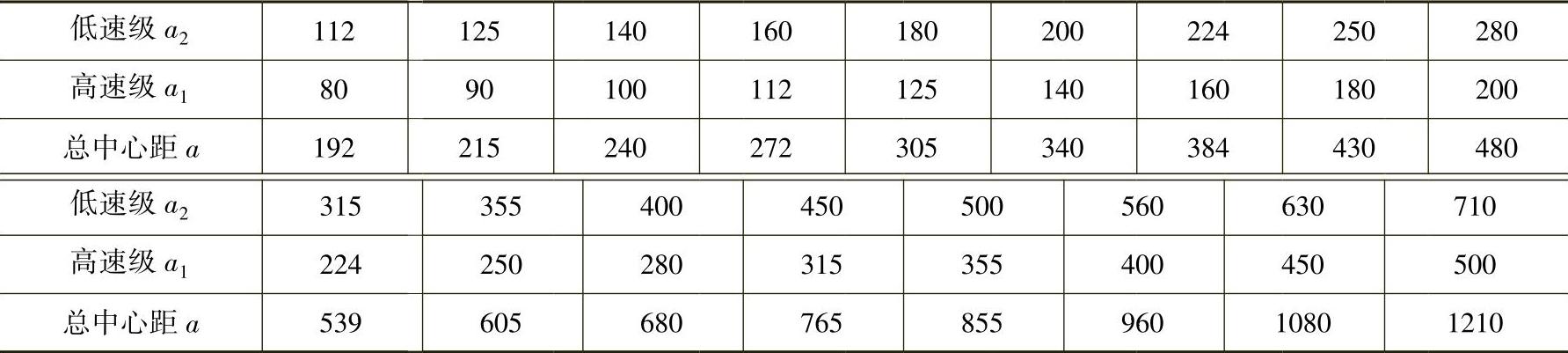

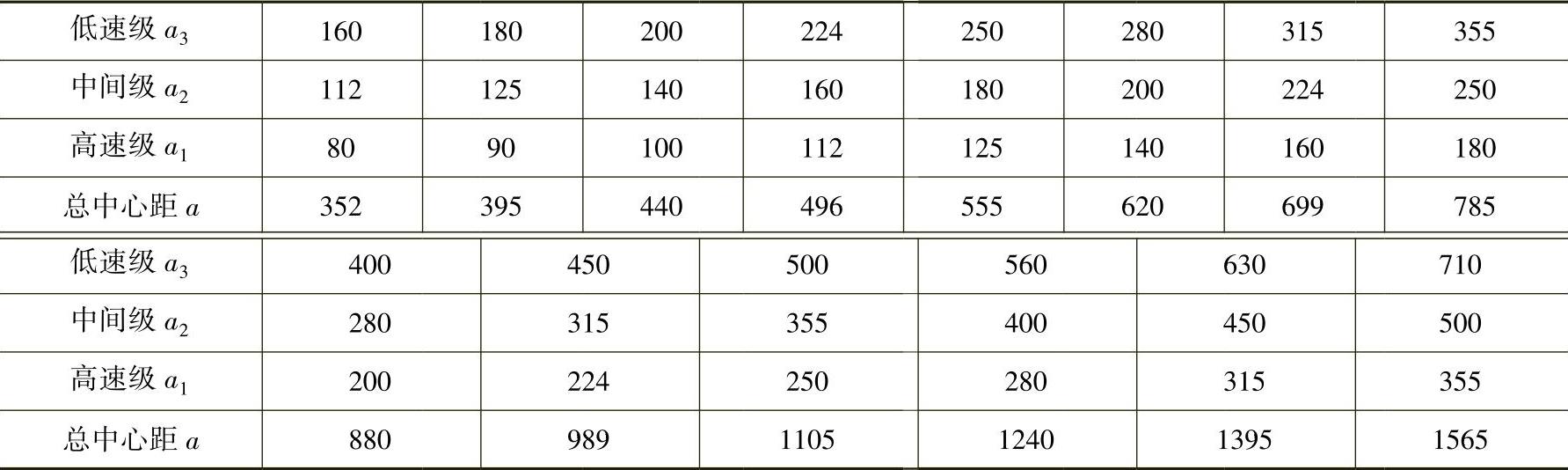

3)ZSY减速器的中心距a应符合表2-45的规定。

表2-45 ZSY减速器的中心距a (单位:mm)

(2)减速器的公称传动比i

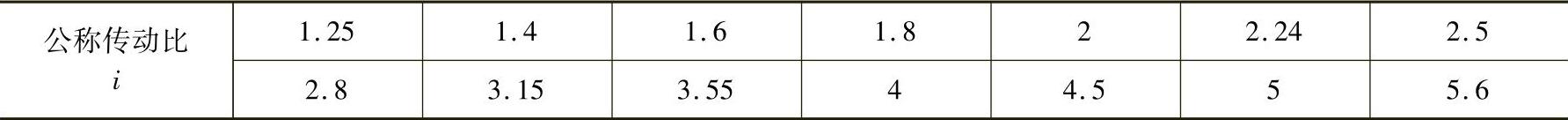

1)ZDY减速器的公称传动比i应符合表2-46的规定。

表2-46 ZDY减速器公称传动比i

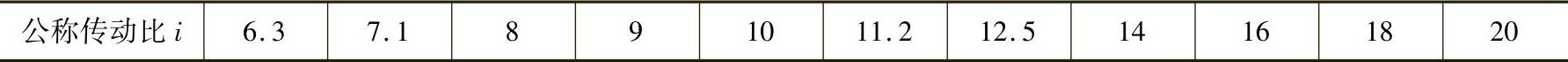

2)ZLY减速器的公称传动比i应符合表2-47的 规定。

表2-47 ZLY减速器公称传动比i

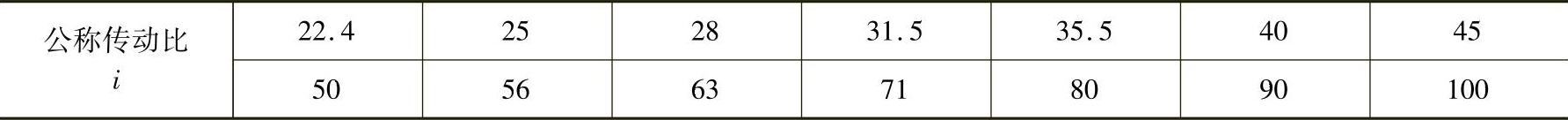

3)ZSY减速器的公称传动比i应符合表2-48的 规定。

表2-48 ZSY减速器公称传动比i

(3)减速器的实际传动比与公称传动比的相对误差ZDY减速器不大于3%;ZLY减速器不大于4%;ZSY减速器不大于5%。

(4)减速器齿轮的齿宽系数、齿宽 减速器齿轮的齿宽系数 ,齿宽

,齿宽 。a为一对齿轮传动的中心距。

。a为一对齿轮传动的中心距。

(5)减速器齿轮模数mn减速器齿轮的模数mn应符合GB/T 1357的规定。

(6)减速器齿轮基本齿廓 减速器齿轮的基本齿廓应符合GB/T 1356的规定。

5.技术要求

(1)机体和机盖

1)采用铸铁件,其力学性能不低于GB/T9439—2010中的HT200。允许采用焊接件。

2)机体、机盖合箱后,机盖凸缘比机体凸缘宽0~4mm。

3)应进行时效(或退火)处理。

4)分合面的表面粗糙度Ra3.2μm,与底平面的平行度不低于GB/T 1184中的8级。

5)机体、机盖自由结合时分合面应密合,用0.05mm的塞尺检查塞入深度不得超过分合面宽的三分之一。

6)轴承孔尺寸公差带为H7,表面粗糙度Ra3.2μm。

7)轴承孔的圆柱度不低于GB/T 1184中的7级。

8)端面与轴承孔的垂直度不低于GB/T 1184中的8级。

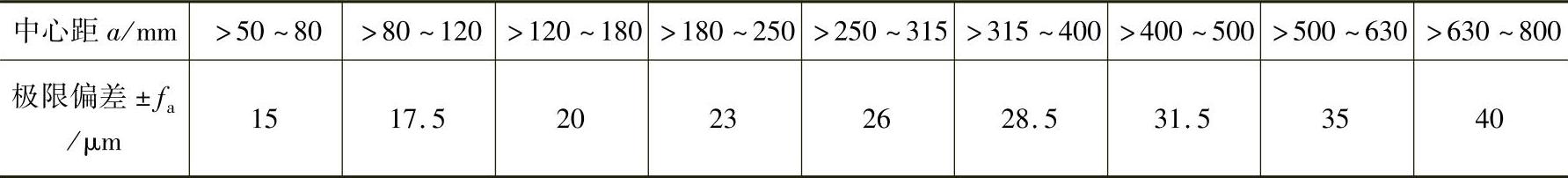

9)轴承孔的中心距极限偏差应符合表2-49的规定。

表2-49 中心距极限偏差

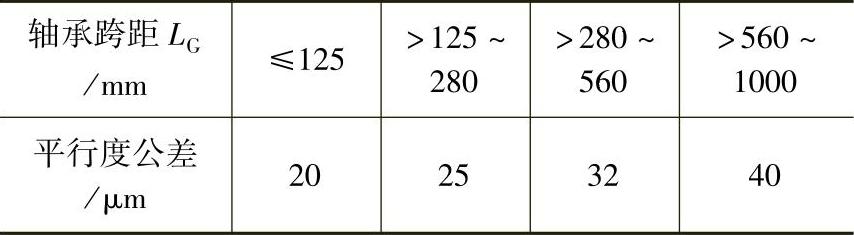

10)轴承孔中心线平行度公差,在轴承跨距上测量不大于表2-50规定的值。

表2-50 平行度公差

11)轴承孔中心线应与剖分面重合,其误差不大于0.3mm。

12)机体不允许渗油。(https://www.xing528.com)

(2)齿轮、齿轮轴和轴

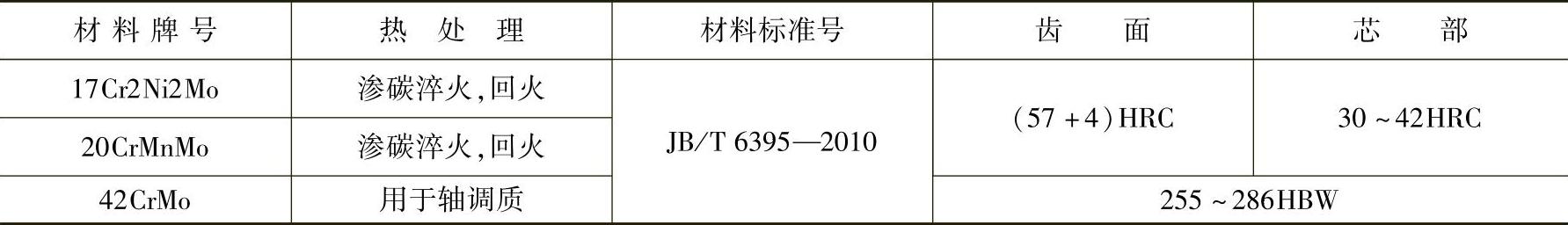

1)齿轮、齿轮轴采用锻件,材料与热处理见表2-51。

允许采用力学性能相当或较高的材料,渗碳淬火齿轮齿面精加工后的有效硬化层深度按模数选取,当mn=1.5~6mm时,为(0.2~0.3)mn;当mn=7~18mm时,为(0.15~0.25)mn,且不得有裂纹。

轴的材料为42CrMo,其力学性能见表2-51。允许采用力学性能相当或较高的材料。

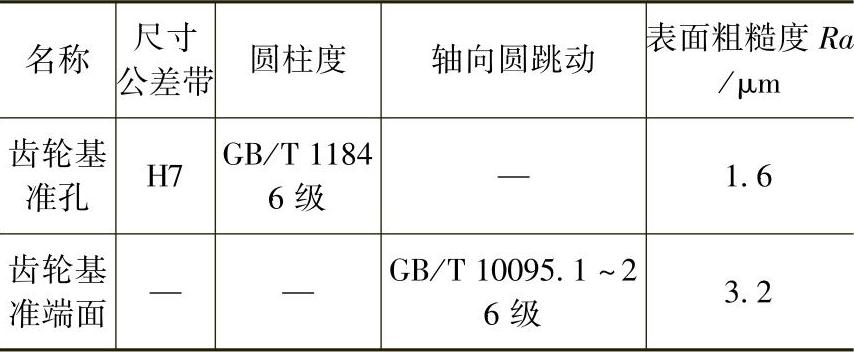

2)齿轮基准孔、基准端面的加工尺寸公差、几何公差及表面粗糙度应符合表2-52的规定。

3)齿轮轴和轴与轴承配合的基准轴颈、轴肩的加工尺寸公差、几何公差及表面粗糙度应符合表2-53的规定。

4)齿轮轴和轴的轴伸直径、轴肩加工尺寸公差、几何公差及表面粗糙度应符合表2-54的规定。

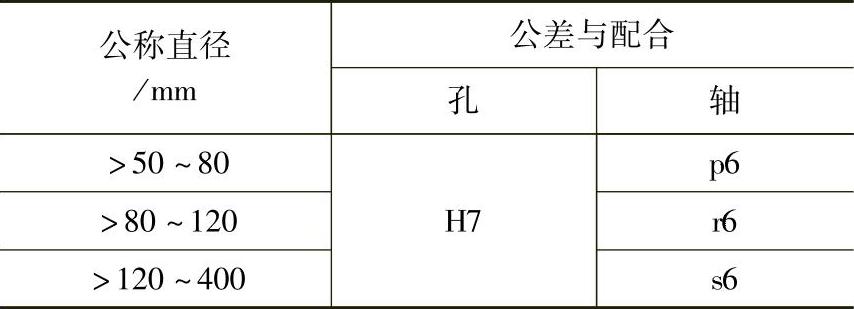

5)齿轮与轴的配合公差应符合表2-55的规定。

表2-51 材料与热处理

表2-52 尺寸公差、几何公差及表面粗糙度(一)

表2-53 尺寸公差、几何公差及表面粗糙度(二)

表2-54 尺寸公差、几何公差及表面粗糙度(三)

表2-55 齿轮与轴的配合公差

轴与齿轮配合的轴颈与轴肩的几何公差及表面粗糙度应符合表2-56的规定。

表2-56 几何公差及表面粗糙度

6)键槽的加工尺寸公差带、几何公差及表面粗糙度应符合表2-57的规定。

7)齿轮、齿轮轴顶圆直径的偏差按h11取值。

8)齿轮的精度应符合GB/T 10095.1—2008的

表2-57 尺寸公差、几何公差及表面粗糙度(四)

规定。

当分度圆直径d≤125mm时,为6JL;当125mm<d≤1600mm时,为6KM。

齿面表面粗糙度Ra0.8μm。

9)检验项目的确定。GB/T 10095.1—2008中没有规定齿轮的公差组和检验组。对产品齿轮可采用两种不同的检验形式来评定和验收其制造质量。一种检验形式是综合检验,另一种是单项检验,但两种检验形式不能同时采用。

①综合检验。其检验项目为径向综合总偏差 与一齿径向综合偏差f

与一齿径向综合偏差f 。

。

②单项检验。按照齿轮的使用要求,可选择下列检验组中的一组来评定和验收齿轮精度。

a)fpt、Fp、Fα、Fβ、Fγ。

b)fpt、Fpk、Fp、Fα、Fβ、Fγ。

c)fpt与Fγ(仅用于10~12级)。

(3)装配

1)轴承内圈必须紧贴轴肩或定距环,用0.05mm塞尺检查不得塞入。

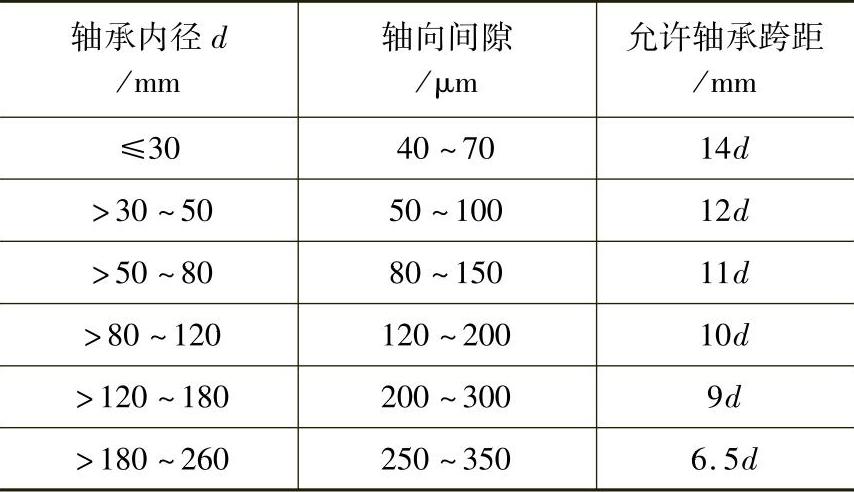

2)圆锥滚子轴承(接触角β=10°~16°)的轴向间隙,应符合表2-58的规定。用手转动轴,轴承运转必须轻快、灵活。

表2-58 圆锥滚子轴承的轴向间隙

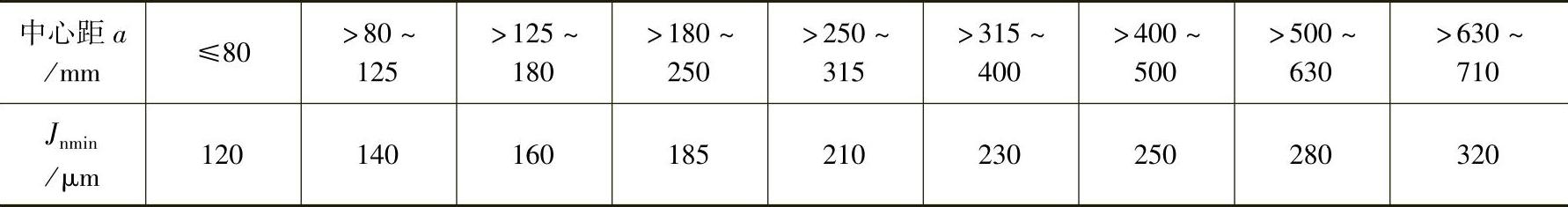

3)齿轮传动的最小侧隙应符合表2-59的规定。

4)齿轮表面接触斑点(接触率)按高度不得小于70%,按长度不得小于90%。齿两端的齿向修形区与齿顶修缘区不计入接触区。允许在额定负荷下检验接触斑点。

5)机体机盖及零件的不加工内表面应涂耐油油漆,外表面喷漆。

表2-59 齿轮传动的最小侧隙Jnmin

6)减速器的内腔清洁度及其检查方法应符合JB/T 7929的规定。

(4)减速器的润滑 减速器齿轮的润滑、冷却一般采用油浴润滑,自然冷却。

当减速器工作平衡温度超过100℃时,或承载功率超过热功率PG1时,可采用循环油润滑,或采用油池润滑加盘状管冷却。

对于停歇时间超过24h且满载起动的减速器应采用循环油润滑,并应在起动前给润滑油。

油池润滑的油量,ZDY减速器按大齿轮,ZLY减速器按高速级大齿轮,ZSY减速器按中间级大齿轮浸油2~3个全齿高计算。

6.减速器轴伸的径向载荷

1)减速器输入轴和输出轴轴伸中点处承受的径向载荷按表2-60中的公式计算。

表2-60 轴伸的径向载荷Fr

注:T2—输出转矩(N·m);T1—输入转矩(N·m)。

2)减速器输入轴、输出轴与工作机之间的连接方式推荐采用弹性联轴器连接,尽量避免在输入轴、输出轴上用链轮、齿轮、带轮等悬臂连接,重要场合应校核轴强度和轴承寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。