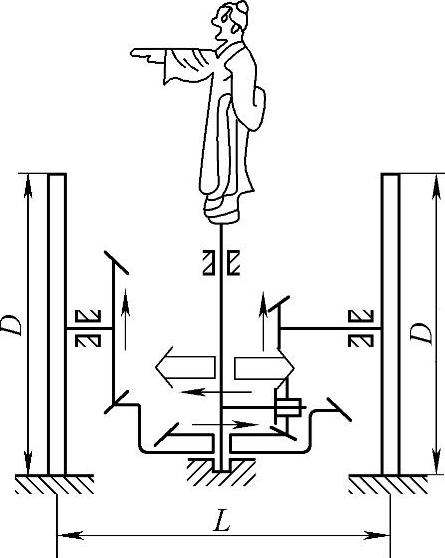

我国是发明齿轮和应用齿轮传动最早的国家。早在西汉时代(约1世纪)已应用了铸铜齿轮;东汉时代(公元78~139年)张衡已用了较复杂的齿轮系。特别是在行星差动传动方面,我国早在南北朝时代(公元429~500年),世界闻名的伟大科学家祖冲之就发明了具有锥齿轮行星差动传动的指南车,如图1-5所示。这种由锥齿轮组成的行星差动传动能保证“圆转不穷,而司方如一”。因此,我国行星差动传动的应用比欧美各国早一千三百多年。

图1-5 具有锥齿轮行星差动传动的指南车

1880年,德国出现了第一个行星齿轮传动装置的专利。19世纪以来,机械工业特别是汽车和飞机工业的发展,对行星齿轮传动的发展有很大影响。1920年,首次成功制造出行星差动传动装置,并首先用作汽车的差速器。从1938年开始,集中发展汽车用的行星差动传动装置。第二次世界大战后,高速大功率船舰、透平发电机组、透平压缩机组、航空发动机及工程机械的发展,促进了行星齿轮传动的发展。

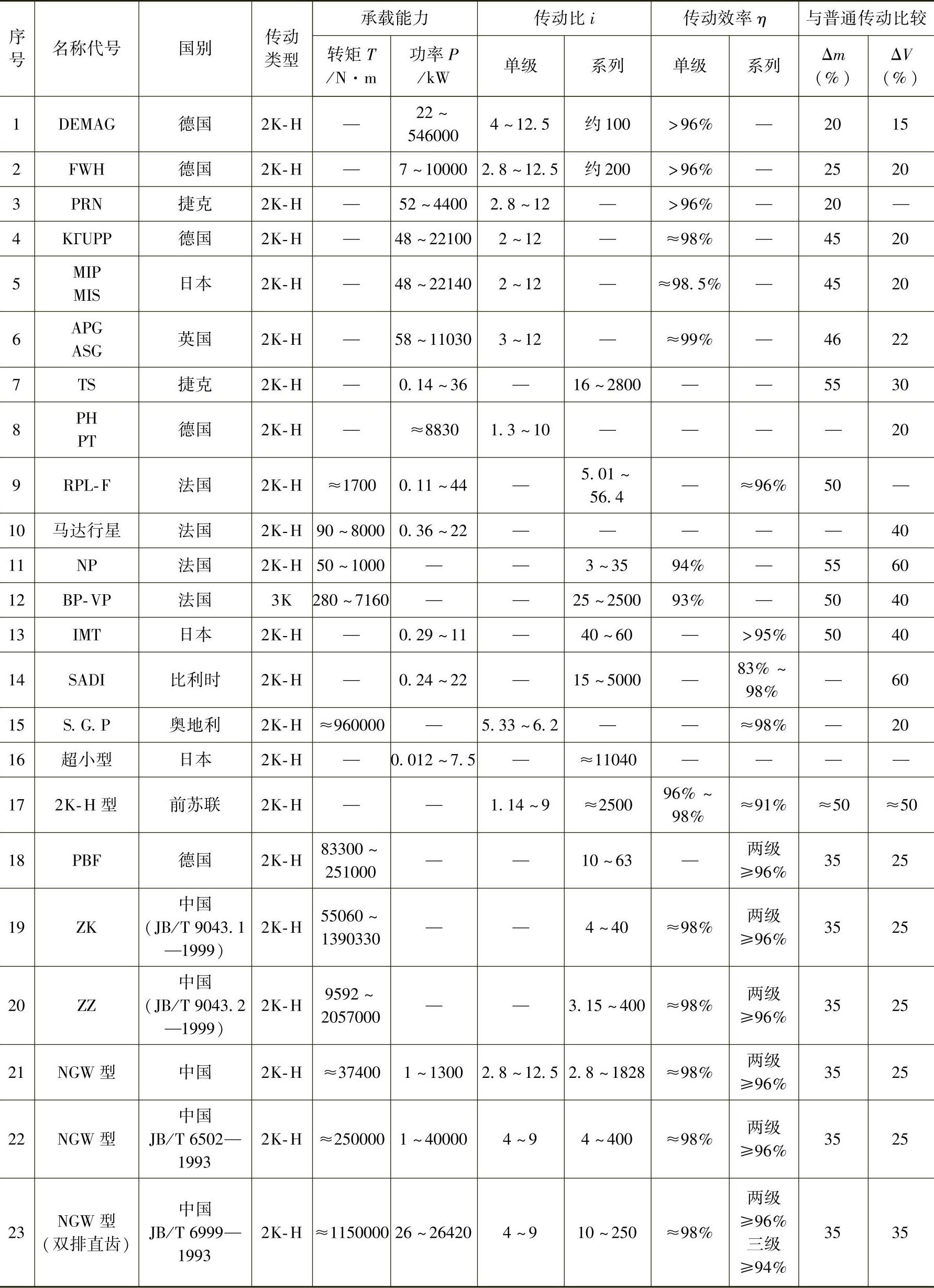

高速大功率行星齿轮传动的实际应用,于1951年首先在德国获得成功。1958年后,英、意、日、美、前苏联、瑞士等国亦获得成功,均有系列产品,并已成批生产,普遍应用,见表1-6世界各国行星减速器基本特性。英国Allen齿轮公司生产的压缩机用行星齿轮减速器,功率P=25740kW;德国Renk公司生产的船用行星减速器,功率P=11030kW。

表1-6 世界各国行星减速器基本特性

注:Δm为相对于普通传动的质量百分比,ΔV为相对于普通传动的体积百分比。普通传动系指我国生产的普通圆柱齿轮减速器,比较时尽量取其承载能力和参数相近,但结果仍然是概略值。

低速重载行星减速器已由系列产品发展到生产特殊用途产品,如法国Citroen生产用于水泥磨、榨糖机、矿山设备的行星减速器,质量达125t,输出转矩T=3900kN·m;德国Renk公司生产矿井提升机减速器,功率P=1600kW,传动比i=13,输出转矩T=350kN·m;日本宇都兴产公司生产了一台P=3200kW,i=720/480,输出转矩T=2100kN·m的行星减速器。

行星齿轮传动技术是齿轮传动技术的一个重要分支。采用行星齿轮传动技术开发的各类行星齿轮减速器及行星齿轮增速器,较之于一般的定轴式齿轮变速器,在传递同样功率或转矩时,具有更小的体积、更轻的质量及更高的效率,也更易于进行传动系统的布置,便于降低造价及运输和检修成本,因此在水泥、冶金、煤炭、矿山及石化等许多行业普遍得以应用。

我国对行星齿轮传动技术的开发及应用,始于20世纪50年代,但直至改革开放前的相当长一段时间里,由于受设计理念与水平、加工手段、材料与热处理质量等方面的限制,我国各类行星齿轮变速器的总体承载水平和可靠性都还处于一个较低的水平,以至于我国许多行业配套的高性能行星齿轮变速器,如磨机齿轮变速器等多采用进口产品。改革开放以来,国内多家单位相继引进了国外先进的行星传动生产及设计技术,并在此基础上进行了消化吸收和创新开发,使得国内的行星齿轮传动技术取得了长足发展。在基础研究方面,通过国内相关高校、研究院所及企业之间的合作,行星传动的均载技术、优化技术、结构强度分析、系统运动学和动力学分析,以及少齿差行星传动、重载行星差动技术、封闭式行星差动传动及行星传动制造装配技术等方面,都取得了一系列突破,使得我国已全面掌握行星传动的设计、制造技术,并形成一批具有较强实力的研发制造机构。制造手段方面,近20年来,通过对引进的磨齿机、插齿机、加工中心及热处理装置等的广泛应用,大大提升了制造水平,在硬件上也切实保证了产品的加工质量。总体而言,近年来我国在各类行星传动产品的开发与应用方面都取得了较大进展。

(1)普通行星齿轮传动 普通行星齿轮传动是目前国内外应用最为普遍的一种形式(行星齿轮排列见表1-6),经过多年的研究及应用,人们对其设计、制造工艺的了解已十分深入。因此,从采用普通2K-H型行星传动技术中,发展了多种形式的系列产品,如在我国应用较为普遍的通用行星齿轮减速器系列产品(JB/T 6502—1993)。此外,还有分别用于立磨机、辊压机、铝铸轧机、矿井提升机、管磨机、风力发电增速器、水电增速器及堆取料机上的行星齿轮变速器等多种形式的专用系列产品。

目前国内用于磨机传动的行星齿轮变速器的最大功率已达到3800kW;用于水泥行业辊压机的悬挂行星齿轮变速器的输入功率已达900kW;用于铝铸轧机的行星齿轮变速器的最大输出转矩已达1200kN·m;风力发电增速变速器的最大传递功率已达3000kW。国内重载行星齿轮变速器的设计制造水平,已达到国外同类产品先进水平。近年来重载行星齿轮变速器引进的数量大为减少。

为了减小重载行星齿轮变速器的体积和质量,近年来国内外在设计上采用了多行星轮的均载机构或双排的传动技术等,使得行星齿轮变速器的尺寸明显减小,同时也降低了齿圈的加工及热处理的难度。

在制造工艺方面,通过采用优质齿轮材料和提高热处理质量等措施,使齿轮产品水平明显提高,由此也大大提高了整机的使用寿命及运行的可靠性。

水泥行业是重载行星齿轮传动装置应用最为集中的一个行业,如各类磨机、辊压机、大型回转窑及堆取料机等,都广泛采用行星传动装置。在各种磨机上,大型立磨传动目前均普遍采用锥齿—行星传动装置,其中的行星传动采用了单级或两级的形式。近年来,变速器磨机在发展边缘传动的同时,中心驱动的行星齿轮变速器也有较快的应用与发展。大型辊压机几乎全部采用悬挂式行星齿轮变速器。近几年出现的日产万吨水泥熟料生产线的回转窑,采用的就是双边驱动的行星齿轮传动装置。

铝铸轧机长期以来一直沿用传统轧机的传动方案,既笨重又不经济。自西安重型机械研究所推出了铝铸轧机的专用行星传动装置专利产品后,国内新上马的铝铸轧机全部采用了新的传动方案,大大减轻了整机质量,提升了整机的配套水平,也明显降低了造价。

国内行星传动产品的设计制造已具有一定的实力和坚实的基础。西安重型机械研究所、洛阳中信重型齿轮箱有限公司、南京高精齿轮股份有限公司、杭州前进齿轮箱有限公司、巨鲸传动机械有限公司等,都拥有各具特色的行星齿轮变速器系列产品,并分别在建材、有色、水电、煤炭、矿山及工程机械等行业得以广泛应用。

(2)行星差动传动 行星差动传动作为2K-H型传动的一种特殊应用形式,是采用2K-H型轮系两个自由度间的不同形式的组合,以实现运动或动力的分解、控制及调整。近些年来,利用行星差动传动技术开发了许多新产品,在很多行业发挥着重要作用。

行星差动传动主要用于运动的合成与分解。当一个基本构件为主动件,另外两个基本构件作为从动件输出功率时,行星差速器使输入功率和主动运动按某种要求进行分解;当两个基本构件为主动件输入功率,另外一个基本构件作为从动件输出功率时,差速器使输入功率和主动运动按某种要求进行合成。就实际应用而言,前者并不是单纯分解了功率和运动,更重要的是解决了用别的传动方式难以解决的问题。后者也不但是进行了功率和运动的合成,而是利用这种传动特点,可以解决在一定的范围内调速和多速驱动问题。

行星差动传动已广泛地应用于起重运输机械、冶金矿山机械、化工机械、机床和轻工机械等方面。应用行星差速器进行差速和差动调速,在一定条件下,比采用交、直流电动机或液压传动具有如下优点:

1)机械设备简单。如汽车后桥的差速器,比用其他差速方法简单得多。

2)调速电动机功率和相应的控制电气装置明显减小。

3)差速效果好,调速精度高,运行平稳。

4)设备投资少,运行费用低,可取得较大的经济效益。

用于差速器的行星传动,常用为2K-H(NGW)型、2K-H(WW)型、ZUWGW型传动。这些行星传动与适当的定轴齿轮传动组合,可组成行星差速器。(https://www.xing528.com)

2K-H(NGW)型行星差速器结构紧凑,轴向尺寸小,质量轻,应用范围较广,目前在离心机上广泛应用。

2K-H(WW)型行星差速器结构简单,但尺寸和质量较大。由于其传动效率与传动比紧密相关,在设计时应慎重考虑(当iHab=2时较为理想)。

采用ZUWGW型行星差速器时,输入轴与输出轴可垂直,适宜用于车辆前、后桥的差速器,常取iaHb=-1。此外,ZUWGW型行星差速器还常用于小功率的差动调速及机床传动系统中,如滚齿机中的差动机构等。

(3)行星差动传动典型应用的实例

1)行星差动传动装置已广泛应用于起重机、卸船机的抓斗及电炉电极的升降运动,以实现正常运行及升行程时快速运动的要求。在连铸设备的钢包移动台车驱动装置中,采用行星差动传动装置,也可实现正常运行及起步和停车时慢速运行的要求。

目前,国内在大型卸船机上广泛应用四卷筒机构行星差动减速器。原来小车运行、抓斗升降与抓斗的开闭需要三套传动系统,而今采用两台行星差动减速器、四只卷筒、两台主电动机、一台行走电动机就可以实现上述要求,简化结构,减轻质量,对大梁的作用力减小,具有突出的优点。

2)利用行星差动传动装置的调速功能,驱动大小型连轧机、风机、泵及磨机等,可对工作机输出转速进行调节,以实现相应的工艺要求,或调整其输出的流体流量及压力等,可明显改善作业品质,降低运行能耗,减少资源浪费。

3)利用行星差动传动技术开发的可控起动传动装置,通过控制差动机构中某一自由度的转速变化,进而实现输出级的平稳起动,可大大减缓起动冲击,减小起动电流,改善起动品质。目前,在长距离带式输送机上其已得到广泛应用,其最大传递功率可达3000kW,并可实现多点驱动且自动实现载荷均衡。

4)利用行星差动传动技术开发的高速差速器,应用于卧式螺旋卸料离心分离机,可实现固、液物料的分离作业。行星差速器最高工作转速可达5000r/min,最大驱动转矩可达数万牛顿米。

我国从20世纪60年代开始研制应用行星齿轮减速器,20世纪70年代制定了NGW型渐开线行星齿轮减速器标准系列JB 1799—1976。一些专业定点厂已成批生产了NGW型标准系列产品,使用效果很好。已研制成功高速大功率的多种行星齿轮减速器,例如列车电站燃气轮机(3000kW)、高速汽轮机(500kW)和万立方米制氧透平压缩机(6300kW)的行星齿轮减速器。低速大转矩的行星减速器也已批量生产,例如矿井提升机的XL-30型行星增速器(800kW)、双滚筒采煤机的行星减速器(375kW)。另外,我国又颁布JB/T 6502—1993 NGW型行星齿轮减速器系列标准,开始广泛生产与应用NGW型行星齿轮减速器,取得了良好的效果。

(4)行星齿轮传动的发展方向 世界各先进工业国,经由工业化、信息化时代,正在进入知识化时代,行星齿轮传动在设计上日趋完善,制造技术不断进步,使行星齿轮传动已达到了较高水平。我国与世界先进水平虽存在明显差距,但随着改革开放带来设备引进、技术引进,在消化吸收国外先进技术方面取得长足的进步。目前,行星齿轮传动正向以下几个方向发展:

1)向高速、大功率及低速、大转矩的方向发展。例如:年产30万t合成氨透平压缩机的行星齿轮增速器,其齿轮圆周速度已达150m/s;日本生产了巨型船舰推进系统用的行星齿轮变速器,功率为22065kW;大型水泥磨中所用80/125型行星齿轮变速器,输出转矩高达4150kN·m。在这类产品的设计与制造中,需要继续解决均载、平衡、密封、润滑、零件材料与热处理,以及高效率、长寿命、高可靠性等一系列设计制造技术问题。

2)向无级变速行星齿轮传动发展。实现无级变速,就是让行星齿轮传动中三个基本构件都转动并传递功率。只要对原行星机构中固定的构件附加一个转动,如采用液压泵及液压马达系统来实现,就能成为无级变速器。

3)向复合式行星齿轮传动发展。近年来,国外将蜗杆传动、交错轴斜齿轮传动、锥齿轮传动与行星齿轮传动组合使用,构成复合式行星齿轮变速器。其高速级用前述各种定轴类型传动,低速级用行星齿轮传动,这样可适应相交轴和交错轴间的传动,可实现大传动比和大转矩输出等不同用途,充分利用各类型传动的特点,克服各自的弱点,以适应市场上多样化需要。如制碱工业澄清桶用蜗杆蜗轮-行星齿轮减速器,总传动比i=4462.5,输出轴转速n=0.215r/min,输出转矩T=27200N·m。

4)向少齿差行星齿轮传动方向发展。这类传动主要用于大传动比、小功率传动。

5)制造技术的发展方向。采用新型优质钢材,经热处理获得高硬齿面(内齿轮离子氮化,外齿轮渗碳淬火),精密加工以获高齿轮精度及低表面粗糙度(内齿轮经插齿达5~6级精度,外齿轮经磨齿达5级精度,表面粗糙度Ra=0.2~0.4μm),从而提高承载能力,保证可靠性和使用寿命。

5.使减速器承载能力提高的直接因素

1)选择合理的最佳变位系数,可提高5%~10%。

2)采用硬齿面齿轮,渗碳淬火、磨齿工艺,可提高到400%。

3)采用功率分流(如行星齿轮传动),可提高到200%或300%。

4)齿根进行强力喷丸,强化轮齿根部,可提高轮齿弯曲强度10%以上,齿面接触疲劳强度20%以上。

5)对轮齿进行修缘修形,避免轮齿产生顶刃啮合,使载荷沿齿向分布均衡,对传动的承载能力有不同程度的提高。

6)适当提高齿轮的精度,对于GB/T10095.1~2—2008标准的7~9级齿轮,精度每提高一级,承载能力可提高10%左右。

现在,世界齿轮与减速器技术,总的趋势是向“六高、两低、两化”方向发展。“六高”是指高承载能力、高齿面硬度、高精度、高速度、高可靠性和高传动效率;“两低”是指低噪声、低成本;“两化”是指标准化、模块化(多样化)。

近年来,我国齿轮加工设备不断更新,国内拥有ϕ6000mm的磨齿机、ϕ16000mm的CNC大型滚齿机,还有大量的加工中心与数控机床,生产能力已达国际先进水平。希望更多的新产品、新成果、新技术走向世界,为人类作出更大贡献。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。