1.生产设备

淮河临淮岗主坝护坡工程引进德国OMAG 公司的大型砌块生产设备,成型面积1400mm×900mm,双班年产标准建筑砌块20万m3。生产设备自动化程度高、产量大、质量稳定可靠。该砌块生产线主要包括配料与搅拌系统、铺料与成型系统、传送与码垛系统、自动控制系统和生产垂直联锁砌块专用脱模装置和模具,从目前使用情况来看,设备运行情况良好。

2.成型脱模工艺

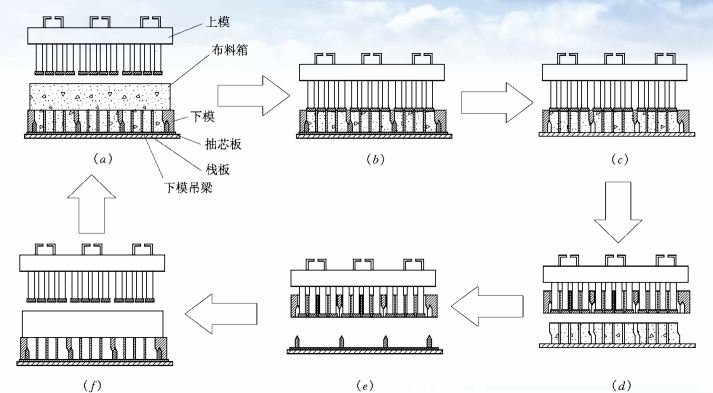

由于结构复杂,开孔垂直联锁砌块脱模过程与传统平面砌块要复杂的多。开始生产的初始位置是:抽芯板通过栈板输送机驱动到前位紧压住栈板,下模处在下位紧压在抽芯板上,上模处在标准的上位位置,底料布料箱在后位。自动成型过程中的一个脱模工作循环如图7-2所示。

(1)布料:混凝土料仓打开,混凝土拌和料下到布料箱中,通过料仓门的开启大小和时间控制下料的多少;布料机向前运动,预振动电机在设定的预振频率下振动,布料机同时在控制程序控制作用下前后摆动,将混凝土拌和料均匀的布满在抽芯板与下模形成的组合型腔内;布料机退回到后位,并补充下一循环用的底料。

(2)振动压制成型:上模在液压作用和上模电机作用下向下压,振动电机在主振频率下激振,实现将湿产品高频振实并压制成型。

(https://www.xing528.com)

(https://www.xing528.com)

图7-2 开孔垂直联锁砌块脱模过程

(a)布料;(b)振动压制成型;(c)抽芯;(d)脱模;(e)送板;(f)模具复位

(3)抽芯:上模向上微提,栈板输送机带动抽芯板返回到后位。

(4)脱模:下模向上、上模不动实现脱模,砌块被脱模至下方抽芯板已抽离的空栈板上。

(5)送板:栈板输送机将承载砌块坯体的栈板送出并推动抽芯板(压一个空栈板上)向前直至在下模下方。

(6)模具复位:下模向下运动到下位压在抽芯板上,同时上模向上运动到上位,并可进入下一循环。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。