案例1中石油大连“7·16”特别重大输油管道爆炸火灾事故

1.事故简要经过

2020年7月15日15:30左右,“宇宙宝石”油轮开始向国际储运公司原油罐区卸油,卸油作业在两条输油管道同时进行。

20:00左右,祥诚公司和辉盛达公司作业人员开始通过原油罐区内一条输油管道(内径0.9 m)上的排空阀,向输油管道中注入脱硫剂。

7月16日13:00左右,油轮暂停卸油作业,但注入脱硫剂的作业没有停止。18:00左右,在注入了88 m3脱硫剂后,现场作业人员加水对脱硫剂管路和泵进行冲洗。

18:08左右,靠近脱硫剂注入部位的输油管道突然发生爆炸,引发火灾,造成部分输油管道、附近储罐阀门、输油泵房和电力系统损坏和大量原油泄漏。事故导致储罐阀门无法及时关闭,火灾不断扩大。原油顺地下管沟流淌,形成地面流淌火,火势蔓延。

事故造成103#罐和周边泵房及港区主要输油管道严重损坏,部分原油流入附近海域。

2.直接原因

违规在原油库输油管道上进行加注“脱硫化氢剂”作业,并在油轮停止卸油的情况下继续加注,造成“脱硫化氢剂”在输油管道内局部富集,发生强氧化反应,导致输油管道发生爆炸,引发火灾和原油泄漏。

图2-17 大连“7·16”事故原因分析

3.事故反思

(1)“安全源于设计”。事故单位对所加入原油脱硫剂的安全可靠性没有进行科学论证;原油脱硫剂的加入方法没有正规设计,没有对加注作业进行风险辨识,没有制定安全作业规程。

(2)“安全源于管理”。《国家安全监管总局关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)中明确规定:“企业要综合分析收集到的各类信息,明确提出生产过程安全要求和注意事项。”

上海祥诚公司违规承揽加剂业务;天津辉盛达公司违法生产“脱硫化氢剂”,并隐瞒其危险特性;中油燃料油股份有限公司未经安全审核就签订原油硫化氢脱除处理服务协议。

后来,《国家安全生产监督管理总局令》(第84号)中明确规定:“严禁向油气储罐或与储罐连接管道中直接添加性质不明或能发生剧烈反应的物质。”

本条规定了油气加工、调和过程中各种添加剂、助剂使用安全管理要求。在添加使用前要了解添加剂、助剂的物化性质,并进行风险评估,制定相应的控制措施和应急预案,操作过程中要使用专门的加剂系统,严格履行操作规程。

原油接卸过程中安全管理存在漏洞。指挥协调不力,管理混乱,信息不畅,有关部门接到暂停卸油作业的信息后,没有及时通知停止加剂作业,事故单位对承包商现场作业疏于管理,现场监护不力。

(3)“隐患就是事故”。事故造成电力系统损坏,应急和消防设施失效,罐区阀门无法关闭。

另外,港区内原油等危险化学品大型储罐集中布置,也是造成事故险象环生的重要因素。(https://www.xing528.com)

图2-18 大连7·16事故现场及周边海水污染图

案例2 1974年英国Nypro公司爆炸事故

1.事故简要经过

英国Nypro公司是一家以生产己内酰胺和硫酸铵肥料为主的工厂,该公司环己烷车间有6座串联式的氧化反应槽,以环己烷为原料制成己内酰胺。1974年3月27日傍晚,反应系统中的5#氧化反应槽的碳钢外壳发现150 cm长的裂纹,造成环己烷外泄,其原因为硝酸类物质产生的应力腐蚀。值班人员向主管报告,经同意后,开始降低反应系统的压力和温度,准备停车检查泄漏点。经检查发现5#氧化反应槽的内衬、外壳皆产生相当程度的破裂,因此,决定拆下5#氧化反应槽检修。

翌日早上,经厂务会讨论后,厂长与相关技术人员认为停车检修需要3~6个月,而当时英国国内对于己内酰胺的需求甚急,不宜停工降低产量,决定将5#氧化反应槽搬离,并在4#和6#氧化反应槽间连接一根管线,暂时以5座氧化反应槽维持生产。3月30日2:00完成全部修复工作。

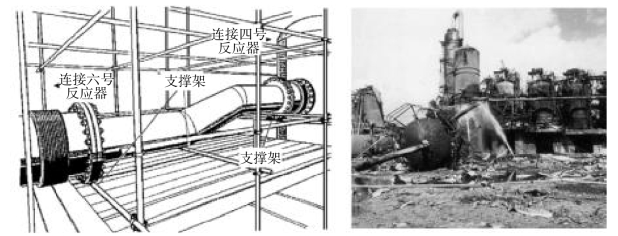

6月1日下午,开始有可燃性气体外泄,但无人发现。将近16:00,空气中弥漫着大量的可燃气体,并向外扩散。2 min后,可能在氢气二车间遇点火源着火,随即发生了爆炸。环己烷蒸气云的爆炸导致2个替代的伸缩接头因承受不当的外力引起破裂挫曲,连接4#和6#氧化反应槽的三曲管因爆炸而扭曲成“<”形掉落在地面。由此可以推断出2个替代的伸缩接头因承受不住当时的外力引起破裂弯曲,造成容器内环己烷大量外泄。

图2-19 英国Nypro公司反应槽变更示意图和爆炸后事故图

2.事故反思

(1)维修过程无详细的规划。在发现5#氧化反应槽破裂需维修后,连接4#和6#氧化反应槽管线的设计,并不是由经验丰富的工程师负责,整个设计图是用粉笔粗略地画在现场的地上。氧化反应槽出口部分的法兰原应配装直径720 mm管线,却以直径510 mm的管线代替,且对于此旁通管既未做强度计算,也未实施耐压检验。事故发生后旁通管线弯曲成“<”状掉落,原因是旁通管的安装存在问题。依英国国家标准规定,为了使伸缩管能在管轴方向伸缩,应安装伸缩接头;为防止因内部液体压力所产生的轴向移动,应在伸缩管附近对伸缩接头加以固定。但是,该厂并没有按照标准正确地作业。

(2)工厂的人事管理及生产工艺变更管理不良。根据调查,事故发生前,公司内有一位总工程师离职,职务空缺后并没有人员接替这一职位。在移除5#氧化反应槽后进行4#、6#氧化反应槽暂时性连接工程时,这一职位空缺情况已经影响了工艺动改。在改造前,应先进行必要的风险评估,以确保基本工艺和整体设计没有被改变或破坏。该厂没有工艺变更管理制度,工艺变更未进行风险评估,未制定详细的施工方案,这是导致事故发生的关键因素。

(3)值班人员交代不清。爆炸前,6月1日上午曾有一次换班,但上班值班主管并没对下一值班人员交代凌晨的泄漏修补情况,导致下一班值班人员不了解情况,对修补后的设备疏于巡检。

(4)试漏时压力设定不足。在修复后使用0.39 MPa的氮气进行试漏时发现有泄漏,进行部分焊接修补,再以0.88 MPa的氮气压力试漏确定无泄漏,于4月1日再度运转。但是,依据英国标准规定,试漏应以设计压力的1.3倍以上的压力进行水压试验。如果该厂当时使用1.18 MPa以上的压力试验,必然会立即发现缺陷处,这场事故或许就能避免。

(5)不锈钢管产生锌脆化现象。化工厂锌的来源一般为镀锌钢材(如栏杆、阶梯、通道等),或是广泛用于保温材料的镀锌铁丝。当不锈钢管受到应力(0.57 MPa)和高温时,不用直接接触,只要附近有含锌物质就会导致锌脆化现象,使不锈钢突然失效。因此,当不锈钢材料承受高温时,不锈钢表面应仔细检查或酸洗。事故发生后,在事故现场收集到的不锈钢管有锌脆化表面龟裂现象,经研究,判断是与分离器连接的210 mm不锈钢管线因含锌物质的存在产生脆化,发生龟裂。

(6)硝酸盐腐蚀反应槽。对碳钢最具侵蚀性的物质为硝酸盐与碱性化合物。当碳钢与上述可溶性盐类接触时,其硝酸根离子应当保持在100 mg/kg以下。否则,当金属表面温度超过50℃时,可溶性盐类会结晶析出而导致应力腐蚀。经专家鉴定,5#氧化反应槽外壳的裂纹是由硝酸盐产生的应力腐蚀所致。事故发生前,当发现5#氧化反应槽有裂纹时,该厂未对其他氧化反应槽进行检查,同时,也未探究其裂纹原因并采取措施。

(7)厂内建筑物、设备的布局不合理。死亡28人中有18人死于控制室内,因为该厂控制室、实验室、办公室等皆位于爆炸中心点附近,且控制室是小木屋构造,而并非耐爆结构,在爆炸时被完全摧毁,人员死伤惨重。

(8)该厂储存过多的危险性可燃物质。该厂事故发生时还储存着1 500 m3环己烷、300 m3石脑油、50 m3甲苯、120 m3苯、2 046 m3汽油。而该厂经过许可的危险物质储存量仅为32 m3石脑油、6.8 m3汽油。该厂储存着大量未获批准储存的危险物质是爆炸后造成连续10 d大火的主要原因。

(9)员工缺乏紧急应变能力。事故发生时,厂内员工未马上执行紧急应变处理程序,他们只能做一些简单的修复工作,各相关人员缺乏紧急应变能力的训练。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。