1.钳工用锤子和大锤的热处理

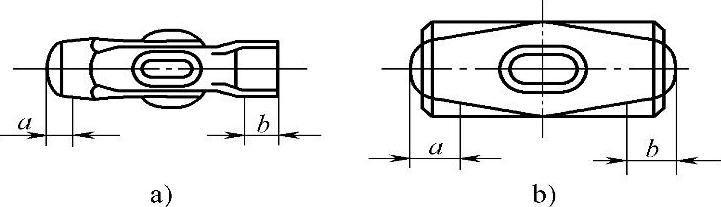

(1)热处理技术要求和用料 钳工用锤子和大锤结构如图6-1所示,要求锤头两端局部淬火,硬度为49~56HRC;其余部分正火,硬度为241~302HBW;通常采用T7(T7A)、T8(T8A)和50钢制作。

(2)热处理工艺及操作要点

1)热处理工艺。在810~840℃(50钢)或790~810℃(T7、T8),透烧后两端(a部和b部)在水中淬火冷却,其余部分空冷正火。最后在250~300℃(50钢)或270~320℃(T7钢)回火2h后空冷。

图6-1 钳工用锤示意图

a)钳工用锤子 b)钳工用大锤

2)操作要点。加热透烧后的锤头,从炉中取出后立即将一端转入流动的水槽中(浸入深度为a段或b段长度)冷却,另一端同时用喷水方式冷却,待中间部分全部变黑色后立即转入油冷。或者加热透烧后的锤头,从炉中取出立即将一端转入流动的水槽中(浸入深度为a段或b段长度)冷却,待另一端温度降低到770~780℃(50钢)或750~760℃(T7、T8)时,立即将锤头翻转180°,在水中冷却另一端。先冷端靠余热自回火,待表面温度达250~300℃(50钢深紫色或蓝色)或270~320℃(T7钢深紫色或深蓝色)后,将锤头整体转入油冷到室温。温度最好用测温笔或红外测温仪测量,那样可更准确地控温。

2.50钢大锤的强韧化处理

广泛使用的大锤,也称八角锤,一般用50钢或60钢制作,要求热处理后锤击面硬度为48~56HRC,装木柄孔部硬度低于35HRC,淬硬层深度≥3mm。硬度合格的大锤有时使用到1个月左右出现锤击面剥落,甚至开裂现象。为此,对50钢制的大锤进行了复合等温(马氏体+贝氏体)淬火。由于性能的强韧化,在使用过程中取得了较好的效果。

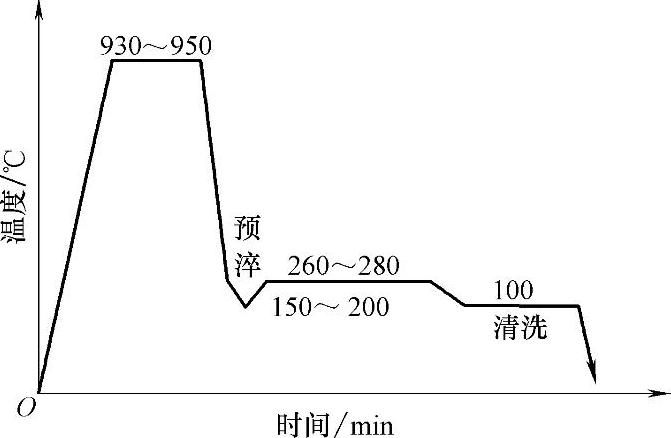

(1)热处理工艺50钢制大锤的复合等温淬火工艺如图6-2所示。

(2)处理结果及分析 大锤经高温淬火和等温处理后,金相组织由三层组成。从表面到1.5~2mm处为硬化层,其组织是马氏体+下贝氏体;往里为过渡层,其组织是贝氏体+托氏体+少量铁素体;再往里心部组织为索氏体+珠光体+铁素体。表面硬化层+过渡层总深度约为3.30mm,该处硬度为45HRC,其组织约为50%(体积分数)的托氏体(满足标准规定的技术要求——硬度达45HRC处为淬硬层与心部的分界线)。大锤这样的组织结构,使得锤击工件时完全避免了表面剥落和断裂,大大提高了使用寿命。使用寿命试验表明,赶上甚至超过美国的T字牌大锤寿命(T字牌大锤寿命为4.1×103次,该大锤为4.1~5.0×103次)。

图6-2 50钢制大锤的复合等温淬火工艺

3.钳工錾子和中心冲的热处理

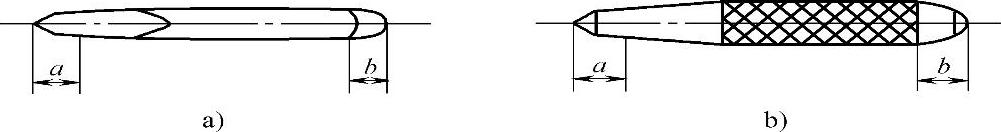

(1)热处理技术要求和用料 钳工錾子和中心冲结构如图6-3所示,要求一端局部(a段)硬度为53~58HRC;另一端(b段)硬度为32~40HRC,其余部分正火,硬度为241~302HBW;通常采用T7(T7A)或T8(TA)钢制作。

图6-3 钳工錾子和中心冲示意图

a)钳工用錾子 b)钳工用中心冲

(2)热处理工艺及操作要点

1)热处理工艺如下。

①在770~780℃加热温度,透烧后整体正火。

②两端(a部和b部)分别用高频感应加热或氧-乙炔火焰加热达770~780℃后,于水/油双介质中淬火冷却。

③整体在270~320℃回火2h后空冷。b段采用高温短时(860℃,加热时间按时间系数0.3~0.5s/mm计算)快速回火处理。

2)操作要点如下。

①a部和b部高频感应加热或氧-乙炔火焰加热时,防止过渡区过长应将a部和b部以里部分用水冷却或浸在水中。

②b部的快速回火加热时间应在验证调整后纳入正式工艺规程。

4.钳工錾子的高温形变热处理

钳工錾子也称扁铲,一般用碳素工具钢制作,要求刃部硬度为53~58HRC,尾部硬度为32~40HRC,既要求高硬度又要求足够的韧性,以便能承受冲击载荷作用。(https://www.xing528.com)

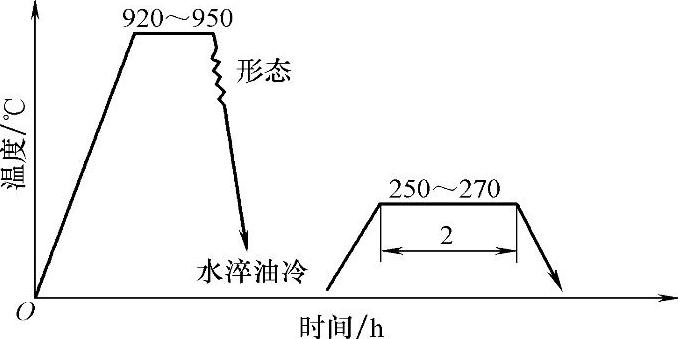

选用60Si2Mn钢制作钳工錾子的热处理工艺为860~880℃正火,在850~870℃加热后水淬油冷,在250~270℃,保温2~2.5h回火。处理结果虽然硬度合格,但使用寿命与碳素工具钢差不多,且常因崩刃而报废。为了提高錾子的使用寿命,采用高温形变热处理取得了显著效果。改进后的工艺过程如图6-4所示。

(1)形变淬火工艺 錾子在2500N空气锤和专用模板时锻造成形,形变温度为920~950℃,形变量为75%左右,终锻温度>850。形变后30s内必须迅速进行先水、后油的冷却淬火。

(2)回火工艺,在250~270℃,保温2h后空冷。

图6-4 錾子形变热处理工艺曲线

经上述处理后錾子的硬度高,韧性良好,使用过程中无崩刃现象,大大提高了其使用寿命。

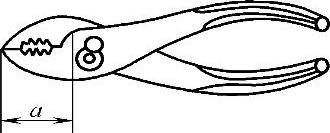

图6-5 鲤鱼钳结构示意图

5.鲤鱼钳的热处理

(1)热处理技术要求和用料 鲤鱼钳结构如图6-5所示,要求局部(a段)硬度为48~54HRC;其余部分正火,硬度为241~302HBW;通常采用50钢制作。

(2)热处理工艺及操作要点

1)热处理工艺如下。

①如果原始组织不良,应在820~840℃加热温度,透烧后先整体正火;然后对a部用高频感应加热或氧-乙炔火焰加热达820~840℃后,于水/油双介质中淬火冷却。

②如果原始组织良好,可一次完成钳口淬火与柄部正火,即整体加热到820~840℃后,钳口采用先水、后油的双介质淬火冷却,柄部空冷或油冷。

③出油清洗后,整体在290~310℃回火2h后空冷。

2)操作要点如下。

①如果a部采用高频感应加热或氧-乙炔火焰加热,为防止过渡区过长应将a部以里部分喷水冷却或浸在水中。

②双介质冷却应严格控制在水中的冷却时间(可按有效厚度0.2~0.33s/mm预估时间,作为实际操作的参考)。

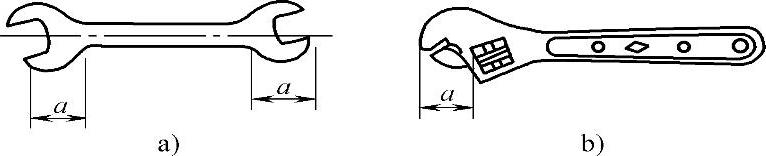

6.钳工用扳手的热处理

(1)热处理技术要求和用料 钳工用扳手结构如图6-6所示,要求局部(a段)硬度为41~47HRC,其余部分正火,硬度为241~302HBW,通常采用50钢或40Cr钢制作。

(2)热处理工艺 扳手的热处理工艺如下。

1)在840~860℃加热温度,透烧后整体正火。

2)两端(a部)分别用高频感应加热或氧-乙炔火焰加热到910~930℃后,进行水/油双介质淬火冷却。

3)整体在380~420℃回火2h后空冷。

图6-6 钳工用扳手结构示意图

a)呆扳手 b)活扳手

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。