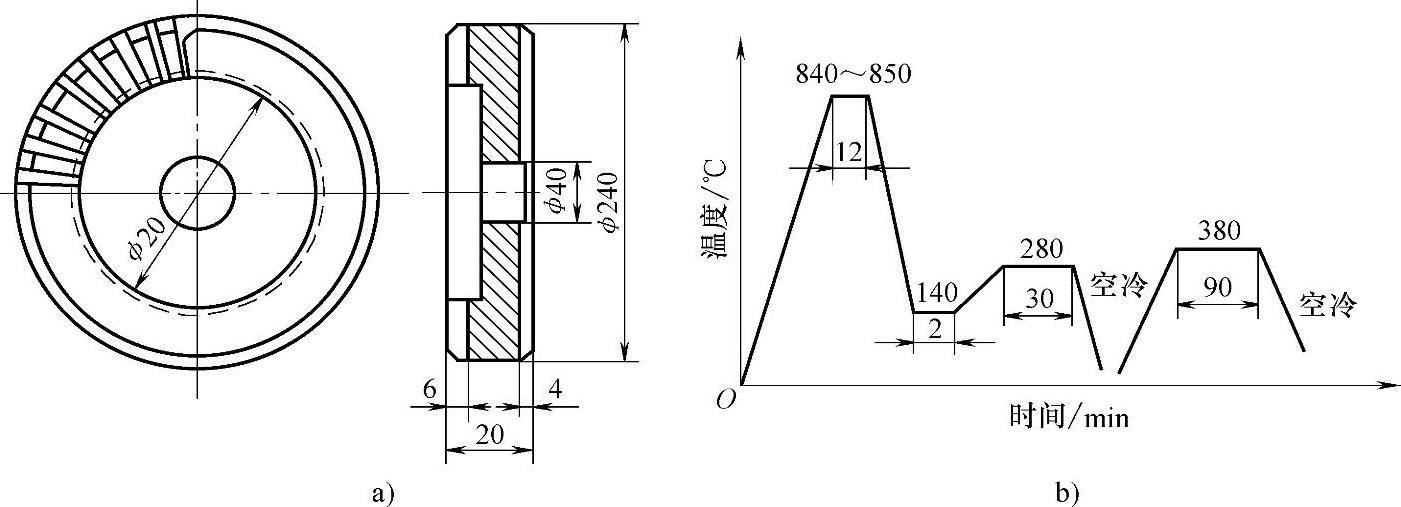

1.夹具锥齿轮的高频感应热处理

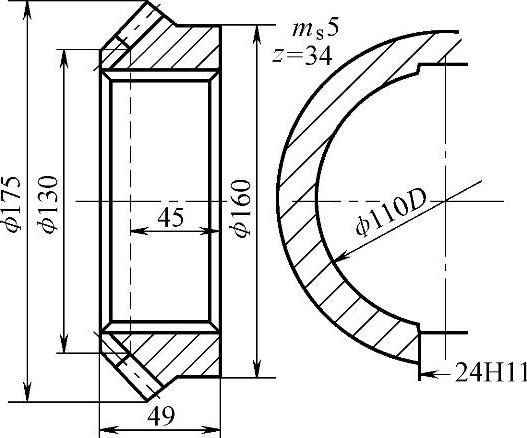

图5-18所示为夹具锥齿轮,图样要求用40Cr钢制作,齿部经高频感应淬火后硬度为45~50HRC。由于淬火后内孔有不同程度的椭圆现象,使用时齿部啮合不良,24H11键槽失去精度,且因齿部淬硬而无法用机械加工方法修整,常常报废。为改善此状况按图示虚线修改设计形状后,24H11键槽待高频淬火后进行机械加工,从而保证了尺寸精度。因为增加了齿部啮合面积,从而确保了夹具运转时平稳、无噪声。

图5-18 夹具锥齿轮

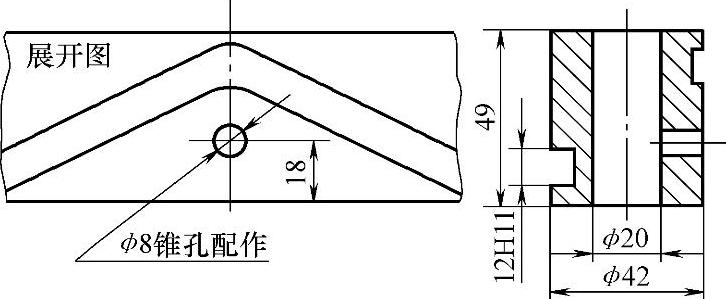

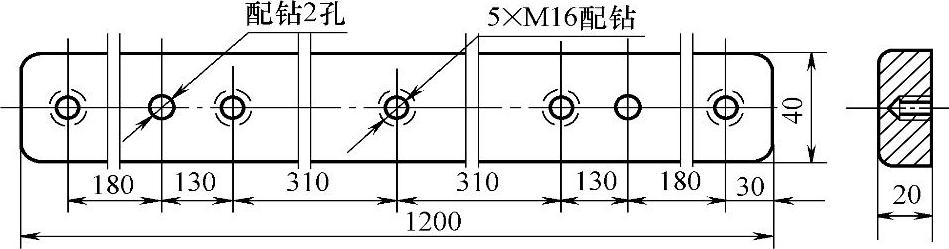

图5-19 滚轮结构图

2.夹具滚轮的热处理

图5-19所示的滚轮,设计要求用45钢制作,12H11槽部高频感应淬火后硬度为45~50HRC,直线度≤0.05mm。

(1)工艺分析。如果只对槽部进行局部淬火,对工艺来说比较困难。若整体淬火则不仅变形大,且配钻ϕ8mm孔也难度很大。如果欲将ϕ8mm孔处局部退火,则因离槽部太近而影响槽侧硬度等。将材料改为渗碳钢(20Cr),则解决了上述问题,即先将12H11槽部机械加工到图样尺寸要求。其他部位预留3mm加工余量,渗碳后再全部加工到尺寸。此时,仅12H11槽部有渗层,其他部位无渗碳层。因此,整体淬火后,不仅12H11槽部被淬硬,同时还可配钻ϕ8mm的孔。

(2)热处理工艺

1)采用910~930℃固体渗碳,保温1.5h后出炉随箱空冷到室温后拆箱。

2)检测渗碳层深度和变形。渗碳层深度为0.22~0.28mm,校直后直线度误差≤0.05mm。

3)淬火。于860~880℃透烧后在油中冷却,冷至约150~200℃取出空冷。

4)回火。于260~280℃,保温1.5h后空冷。

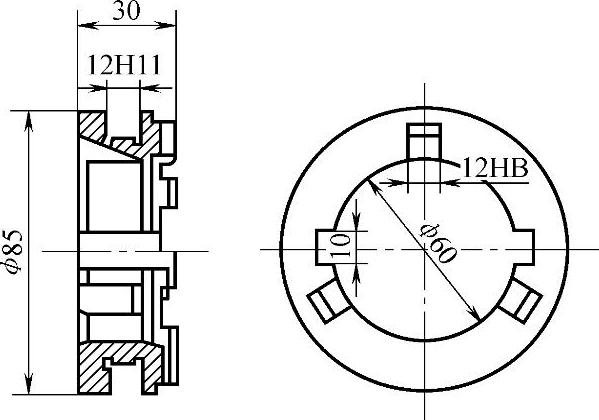

3.多孔钻具板的热处理

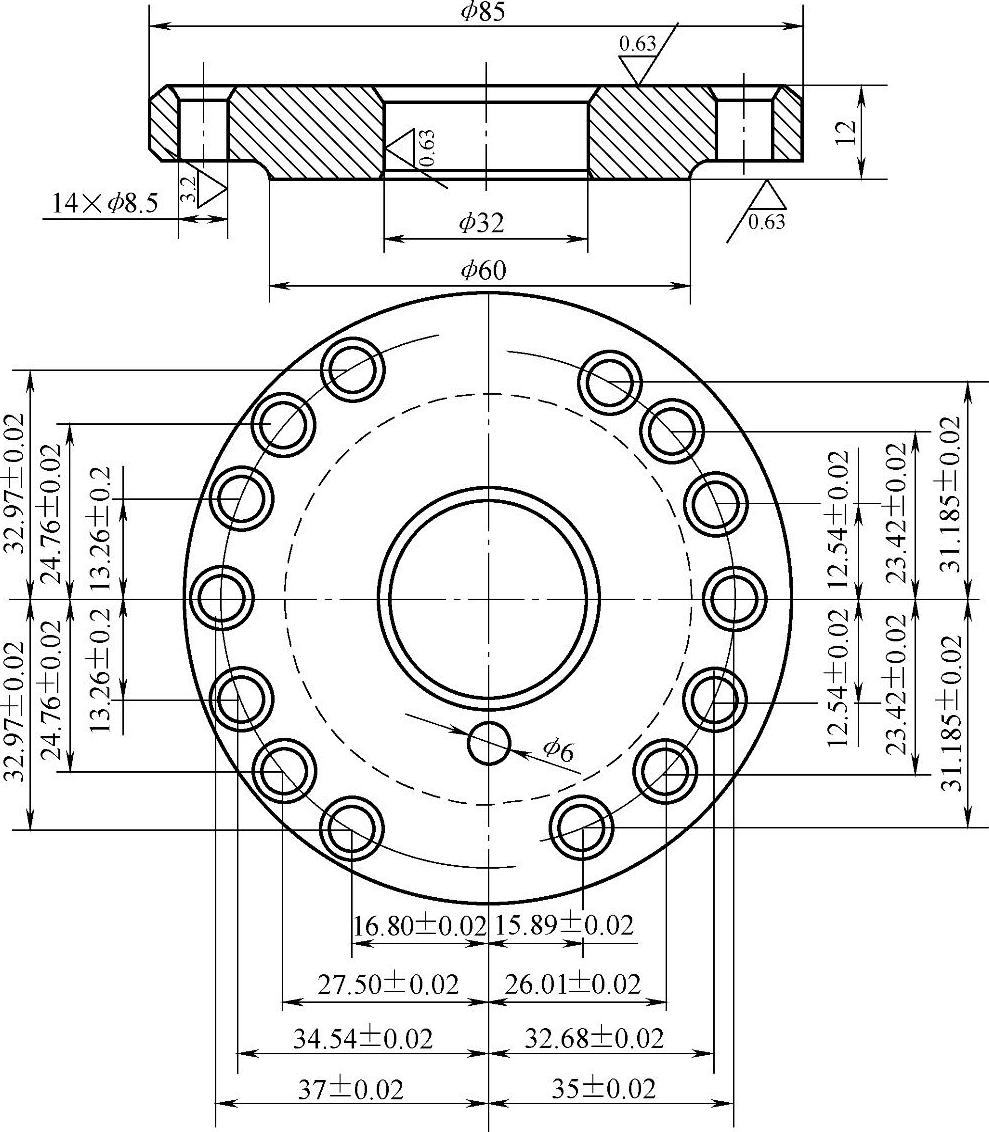

图5-20 多孔钻具板结构图

钻具板,即钻模板是钻孔夹具上的主要零件之一。在钻具使用过程中,钻模板起着定位的作用,即依靠钻模板的精度来保证预钻各孔的孔距、孔径的精度。它工作时主要是各孔壁承受钻头的摩擦磨损。钻模板上的孔径、孔距精度通常比被加工的孔径、孔距精度高2~3级。图5-20所示为多孔钻具板,原设计要求用20渗碳钢制作。要求渗碳层深度为0.8~1.2mm;淬火后硬度为58~62HRC;14个ϕ8.5mm孔尺寸公差为0~0.033mm,ϕ6mm定位销尺寸公差为0~0.016mm,ϕ32mm中心孔尺寸公差为0~0.027mm;各孔距尺寸公差均为±0.02mm。

由于各孔径和孔距均较小,不适合镶钻套,故只能整体淬火。然而,20钢甚至20Cr钢渗碳淬火后,根本无法保证上述精度要求。为此改用CrWMn合金工具钢制作,并采取了相应的减小变形措施,获得了良好效果。

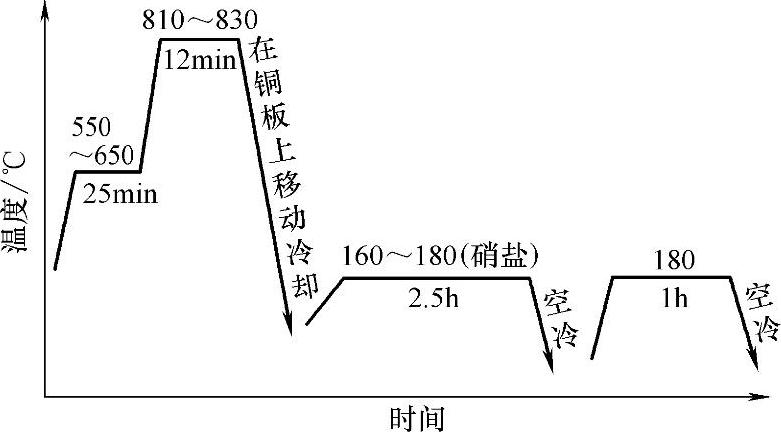

(1)热处理工艺 调质旨在为最终热处理奠定较好的组织基础,采用如图5-21所示的调质处理工艺。

为了获得良好的切削加工性能,采用如下工艺路线:备料→粗车全形和钻孔(各孔预留磨镗量0.30~0.50mm)→调质处理→磨上、下面达到图样要求→镗各孔达图样精度公差中限尺寸→淬火和回火→喷砂→终检。其淬火和回火工艺如图5-22所示。

图5-21 钻具板调质工艺曲线

图5-22 钻具板淬火、回火工艺曲线

(2)处理结果 终检硬度和变形量均合格,个别两孔稍有喇叭口状,但精度不超差,仍保持在±0.02mm以内。

4.夹具腰形导轮的热处理

图5-23所示为CrWMn钢制夹具腰形导轮,热处理后要求硬度为58~62HRC,88±0.02mm尺寸精度不得超差。生产实践表明,按常规工艺:“常规温度加热后在160~180℃硝盐浴中冷却,经220℃保温2h后空冷”,处理后虽然硬度合格,但88±0.02mm尺寸往往超差。

分析认为,这是由于该钢淬透性好,淬火时参与马氏体转变的体积大,且由于图中的圆周1和圆周2的面积相差较大,冷却不均所致。为此在腰形导论上增加一个ϕ20mm的工艺孔,以期减少淬火后的体积增大量,增加冷却的均匀性。仍使用原工艺淬火和回火,结果硬度和尺寸精度全都合格。

图5-23 增加工艺孔的腰形导轮

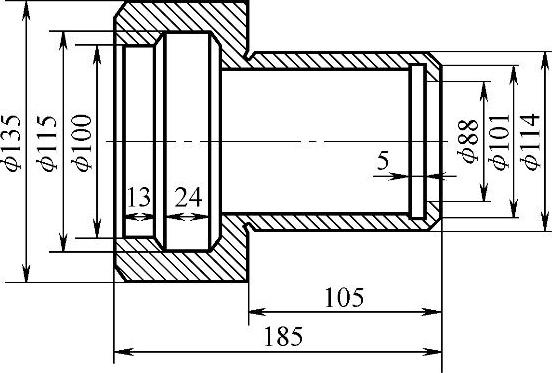

5.夹具卡盘的热处理

图5-24a所示为45钢制夹具用卡盘,要求热处理后硬度为43~48HRC,内孔圆度误差不大于0.02mm,平面度误差≤0.15mm。采用热碱浴(140~160℃)分级淬火后,虽然硬度合格但变形量超差(平面度误差为0.35mm,内孔圆度为0.08mm)。采用图5-24b所示的淬火和回火工艺后,硬度和变形量均合格。

图5-24 45钢制卡盘及其复合淬火工艺

a)卡盘 b)复合淬火工艺曲线

6.卡盘卡爪的热处理

45钢制的ϕ160三爪卡盘,外形尺寸为70.3mm×56mm×20.5mm。要求热处理后两侧及牙根处硬度为30~40HRC,其余部分硬度为53~58HRC。其热处理工艺如下。

1)正火,在850℃加热1.5~2h后空冷,硬度为≤187HBW。

2)淬火,在820~830℃保温10min后采用先水后油双介质淬火冷却,卡爪在水中冷却5~6s后立即转入油中冷却。淬火后硬度为54~58HRC。

3)回火,在200~210℃保温2h后空冷。回火后硬度为53~57HRC。

4)高频感应淬火、回火。采用专用感应器淬齿部12mm宽度,受高频感应加热影响,齿根部发生回火,硬度刚好达到技术要求的范围,即30~40HRC。高频淬火后在180~200℃硝盐浴中回火2h后空冷。

7.淬火压模体及压头的热处理

生产实践表明,当掌握了零件热处理变形规律及其特点以后,合理地安排冷、热加工工序对减小其变形具有十分重要意义。如图5-25所示为球面压头和上压模体两配合偶件。设计要求两件加工完毕后凸面与凹面接触面积需≥80%,外圆尺寸分别达到ϕ280-0.14-0.21mm和ϕ200-0.80-0.90mm。内孔与凸、凹面同轴度均小于等于0.02mm。制作材料为18CrMnTi渗碳钢,渗碳层深度为1.2~1.8mm,淬火后硬度为58~60HRC。

图5-25 压头和压模体

a)球面压头 b)压模体

由于两件的质量较大,不便于机械加工和淬火后进行磨削加工,因此需要热处理后变形量不得超过规定的尺寸公差要求。但由于渗碳加热温度高且零件体积较大极易变形,难于确保上述要求。为了消除渗碳过程产生的变形,在加工工序安排上规定车削工序预留0.5~0.6mm精车余量。渗碳后,淬火前精车凸、凹面分别达到图样规定的精度要求,凸、凹面互相研合全面接触,最好采用分级淬火保证变形度不超差。

8.夹具镶条的热处理

图5-26所示的夹具镶条用20Cr制作,要求热处理后渗碳层深度为1.5~2.0mm,淬火后硬度为58~62HRC。由于其中有一面5个M16螺纹孔和2个定位销孔需要配作,因此渗碳后必须将配作面的渗碳层去掉,否则不易钻孔和攻螺纹加工。如此,淬火后因两面组织结构和硬度不同,将产生较大的变形,且因一面淬硬,变形很难校直,给后续磨削加工带来困难。

图5-26 20Cr钢制夹具镶条

现将两条镶条合并为一体,渗碳后先将切口处渗碳层去掉,淬火后再将其切开。这样,产生的不大变形通过磨削加工即可予以消除。经如此处理不仅完全解决了变形问题,而且不影响各孔的配作。

9.夹具结合子的热处理

图5-27所示的夹具结合子用45钢制,要求热处理后硬度为33~38HRC。如果将该件的键槽在淬火前加工出来,淬火过程中极易在键槽根部和薄壁处产生裂纹。由于淬火后硬度不高,完全可以在热处理后进行机械加工和铣键槽。

10.夹具套筒的热处理

图5-28所示为渗碳钢制夹具套筒。材料为20钢,要求热处理后渗碳层深度为0.8~1.2mm,淬火后硬度为58~62HRC。

如果该件的ϕ101mm×5mm定位槽在渗碳前加工出来,由于5mm处壁薄则渗碳时极易整个截面被渗透,导致淬火的裂纹敏感性提高、开裂的几率增加。如果将ϕ101mm×5mm定位槽改为渗碳后加工出来,然后再淬火。虽然槽内没有渗碳层,但槽两侧深度达0.8~1.2mm的渗碳层经淬火后,足以抵抗定位槽被磨损。

图5-27 45钢制夹具结合子

11.夹具主轴内孔的淬火

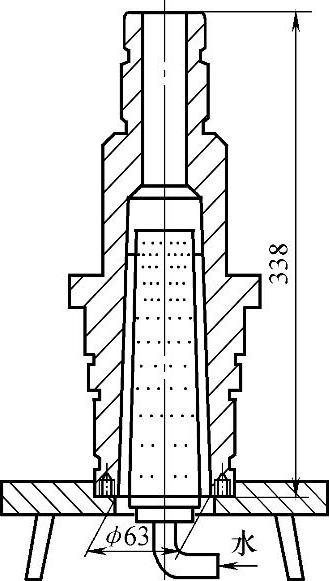

图5-29所示为夹具主轴内锥孔的淬火示意图。

图5-28 20钢制夹具套筒

图5-29 夹具主轴内锥孔淬火示意图

该夹具主轴用45钢制作,要求整体淬火后硬度30~35HRC,内表面硬度≥50HRC。由于内锥孔具有直径较小、孔较深的特点,通常热处理后仅对外表面检测硬度,而内孔不检测硬度。但实际使用证明内孔硬度偏低,即在使用一定时间后内孔表面出现深度不等的划痕,表面粗糙度明显降低。为此,采用整体加热透烧后,将夹具主轴内孔放在图示的喷水嘴上进行急速冷却,待外表面冷却到灰黑色后立即转入油中继续冷却。

淬火后用锉刀检测内表面硬度≥50HRC(用力锉削后表面无划痕),外表面用硬度计检测为30~35HRC。

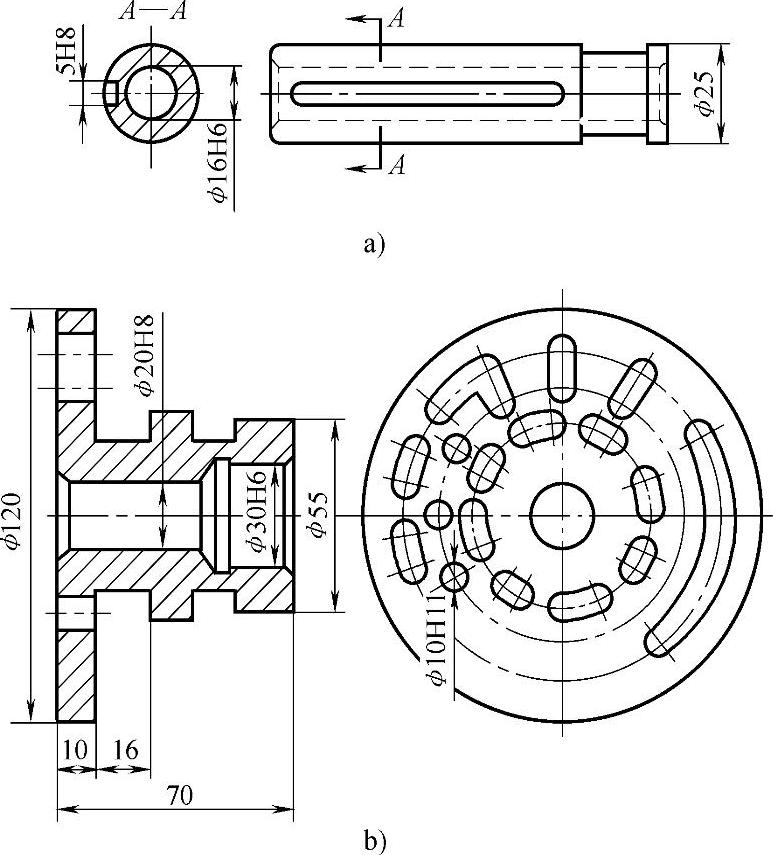

12.夹具长轴套和变速盘的热处理

如众所知,夹具零件结构复杂的较多,对于易变形、难加工和精度要求较高的夹具零件,正确选材具有重要意义。如图5-30所示为夹具轴套和变速盘,原设计要求用45钢制作,淬火后硬度为40~50HRC。轴套的5H8中心线与轴中心线的平行度≤0.03mm,变速盘的ϕ20H8保证该轴套和变速盘装配时较高的精度。

实践表明,该两件用碳素钢制作很难达到上述要求。改用40Cr钢制作并采用分级淬火冷却,则基本满足了其技术要求。

13.夹具套筒的热处理

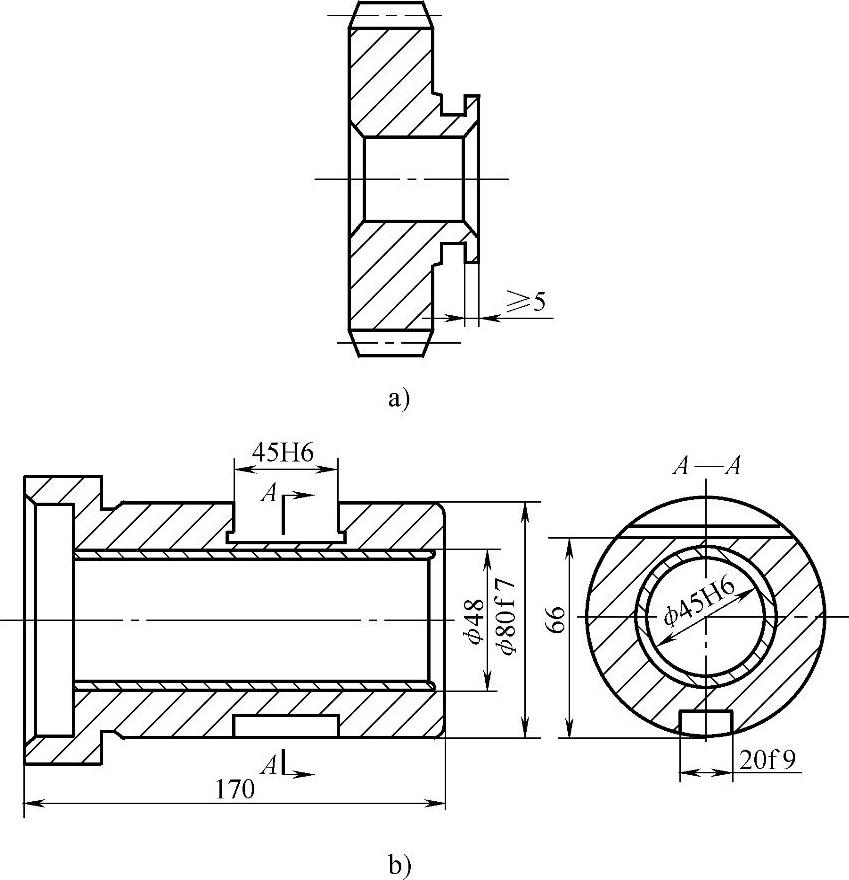

如前所述,为改善热处理的工艺性,防止淬火时产生裂纹并减小变形,零件的设计结构应尽量避免截面突然变化和尖角等。如图5-31所示为套筒里面镶一定厚度的铜套。

(https://www.xing528.com)

(https://www.xing528.com)

图5-30 夹具零件重新选材实例

a)夹具轴套 b)夹具变速盘

图5-31 夹具套筒改变结构尺寸实例

设计要求套筒用45钢制作,45H6槽两侧淬火后硬度为45~50HRC,20f9槽中心线对ϕ80f7的同心度允差为0.03mm,对45H6槽垂直度允差为0.03mm。按此精度要求,在淬火前ϕ45H6孔必须加工好,这样就使得45H6底部极薄。当45H6两侧淬火时,极易导致极薄的底部产生裂纹。为此必须减小内孔的直径,以增加45H6槽底的厚度,同时改变铜套的尺寸。

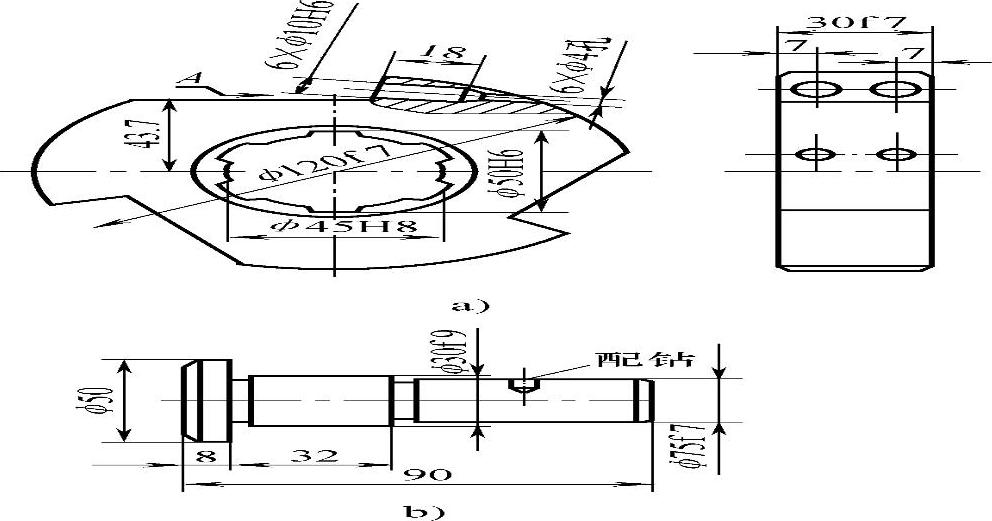

14.凸轮和心轴的热处理热处理

零件技术要求的合理性与质量密切相关,在满足使用性能要求的前提下,可以从热处理工艺性的角度去与设计者协商修改技术要求。如以图5-32所示的凸轮和心轴两件为例说明其重要意义。图5-32a所示为凸轮,原设计要求用20Cr钢制作,除花键孔外全部渗碳,渗层深度为1.0~1.5mm,淬火后硬度为58~62HRC,在渗碳和淬火前必须将花键孔作出,以孔定位磨A面。但渗碳淬火后发生内孔胀大,即ϕ50H6超差起不到良好的定位作用。根据实际使用条件分析,仅需ϕ120f7圆弧和A面淬硬即可满足使用性能要求,且在交界处出现10~15mm软带不影响使用性能。因此,改用火焰局部(ϕ120f7圆弧和A面)淬火,解决了内孔(ϕ50H6)变形问题。

图5-32b所示为心轴,设计要求用45钢制作,ϕ30f9处高频感应淬火后,硬度为53~55HRC。实际现场操作证明,由于尺寸8与尺寸32相距过近,高频感应淬火后靠近ϕ50mm的一端不可避免地有一段无淬硬区。要么放宽技术要求,要么修改设计结构(增加尺寸8与尺寸32的距离)。

图5-32 修改零件技术要求实例

a)夹具凸轮 b)心轴

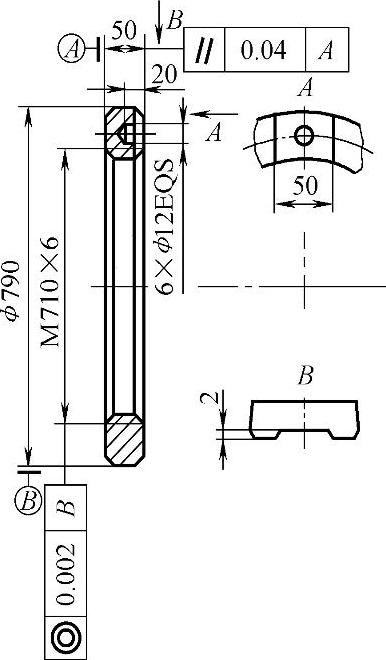

15.夹具大螺母的热处理

图5-33所示为大型螺母,设计要求用45钢制作,6个ϕ12mm孔淬火硬度为45~50HRC。

由于螺母尺寸相对较大,淬火过程无法确保螺孔的圆度和侧面平面度要求,且变形后难于进行磨削加工。为此,在6个ϕ12孔部按图示A向和B向结构形式改进后,可先经整体调质处理使硬度达28~32HRC,以便降低表面粗糙度值,提高其抗变形抗力,然后再对6个ϕ12孔进行局部火焰淬火。最后用车削方法加工来满足螺孔圆度和侧面不平度的要求。

16.轴承钢制弹簧夹头的贝氏体淬火

在轴承行业中,弹簧夹头广泛应用于轴承套圈的车削加工生产中,通过其胀紧作用使套圈定位,夹头的弹性部分要求具有良好的塑性和韧性。轴承企业为了便于生产和管理,一般用GCr15钢代替弹簧钢来制作弹簧夹头。但是,如果热处理工艺方法不当将导致弹簧夹头大量早期脆断,其断裂部位往往在颈部,从而影响生产的正常进行。试验表明,采用贝氏体等温淬火完全可以满足弹簧夹头的使用性能要求。

图5-33 大型螺帽修改设计实例

(1)夹头规格(外形尺寸)头部直径为60mm,尾部直径为52mm,总长为60mm。结构如图5-34所示。

(2)贝氏体等温淬火工艺

1)在500~550℃空气炉中预热后,在845℃盐浴炉中加热。操作时,先将头部加热5min,然后整体加热10min,整体在油中冷却到200~250℃,立即转入280~300℃硝盐浴中保温90min后空冷。最后,在160℃硝盐浴中回火2h。

(3)试验结果及分析 表5-11为GCr15钢制弹簧夹头经两种不同热处理工艺处理后的结果对比。试验结果表明,GCr15钢制弹簧夹头经贝氏体等温淬火后的硬度比常规淬火低约10HRC,但使用寿命却提高了1~1.67倍。

表5-11 GCr15钢制弹簧夹头不同热处理工艺寿命对比

马氏体虽然有较好的硬度、强度,但塑韧性较差。下贝氏体硬度虽低,但韧性很好,因而解决了因脆裂而报废的问题。当然,如果能进一步提高弹簧夹头头部的硬度而不损失弹性部分的韧性,将会使弹簧夹头使用寿命进一步提高。

17.轴承钢制弹簧夹头的热处理

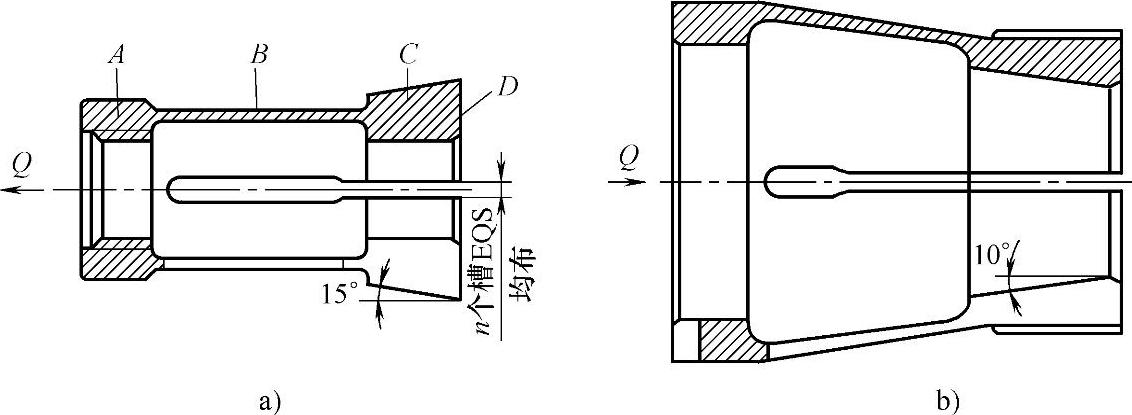

如前所述,弹簧夹头是机床夹具中的一种特殊的夹紧零件,其结构主要有如图5-34所示的内缩式和外胀式两种。

图5-34 弹簧夹头结构图

a)内缩式弹簧夹头 b)外胀式弹簧夹头

(1)使用性能分析 弹簧夹头适用于批量较大的加工,为保证产品有较高的加工精度和生产效率,夹头必须具有定心精度高、操作方便迅速(簧瓣弹性适中)、夹口耐磨性好等特点。通常,头部硬度要求为58~63HRC,弹性部分要求硬度为40~45HRC,且要求在自由状态下可胀大或收缩0.1~0.3mm。

欲满足弹簧夹头的多项性能要求,实践表明用GCr15钢制作,并施以恰当的热处理可获得较好效果。

(2)热处理工艺分析GCr15钢具有高硬度、高耐磨性和高强度等性能。其厚度25mm以下的零件在油中可以淬透。铬和碳形成的合金碳化物比一般的Fe3C稳定,能阻碍奥氏体晶粒的长大,即可减少钢的过热敏感性,使其淬火后获得细针或隐晶马氏体,从而增加钢的韧性。该钢的淬火温度要求十分严格,通常以840~845℃为宜。若淬火温度偏低,将致使淬透性下降,韧性和疲劳强度也降低。若淬火温度过高,将使碳化物溶解过多,会引起过热而导致的淬火后马氏体针粗大、综合力学性能变坏、残留奥氏体数量增多、变形和氧化脱碳加剧等。

淬火后应及时回火,防止时间过长引起开裂。

(3)热处理工艺

1)淬火和低温回火。淬火前弹性槽端不开通(留2~2.5mm连接量以减少槽口的变形),在400~450℃空气炉中预热,保温时间按时间系数2min/mm计算,然后转入840~845℃的盐浴炉中加热(先将头部浸入盐液中停留一定时间后,再全部浸入盐液中),以时间系数0.5min/mm计算保温时间。采用L-AN32全损耗系统用油冷却。

2)机械加工。淬火、低温回火后磨弹性(B)部分外径和头部(C)内、外径以及导向(A)部分的外径;切通弹性槽后进行定型处理(确定簧瓣的张开或收缩尺寸)。

3)定型工艺。在弹簧夹头头部套上定型套环(內缩式的定型尺寸应比工作尺寸大1.5mm左右,外胀式的则应小1.5mm左右)。在800℃的盐浴炉中进行尾部和弹性部分的快速加热回火,尾部达到750~800℃后,将弹性段立即浸入盐浴中,保温时间按有效厚度8~10s/mm计算,出炉后立即浸入油中冷却,以防余热导致头部过回火。

(4)处理结果 弹性回火兼定型处理后,头部硬度为60~63HRC,金相组织为隐晶马氏体+细粒碳化物+少量残留奥氏体;弹性部分硬度为40~45HRC,尾部硬度为20~30HRC。经上述处理的弹簧夹头,耐磨性比弹簧钢制的弹簧夹头明显提高。例如,车削轴承件的外胀式夹头的使用寿命,一般达1万次以上;滚针车头工序用的内缩式夹头的使用寿命达5万次左右。

实际使用证明,弹簧夹头很少因弹性部分脆断而报废。因此,无需担忧GCr15钢制作弹簧夹头的韧性问题。

18.渗碳钢制弹簧夹头的热处理

已如前述,弹簧夹头在机械制造中应用很普遍,且品种多,形状较为复杂。多年来,国内大多用弹簧钢和轴承钢来制作弹簧夹头,常由于夹紧部分硬度偏低而快速磨损,或因弹性部分产生断裂而造成夹头早期失效。

为了提高弹簧夹头的质量和使用寿命,人们借鉴国外先进经验,采用低碳钢制造,并经渗碳淬火处理取得了良好的效果多年的实践证明,由于采用该技术制造的夹头比用合金钢制造的硬度和疲劳强度高、弹性好,所以使用寿命长。其热处理工艺简介如下。

(1)热处理工艺 弹簧夹头经机械加工后,先进行气体渗碳,工艺为920℃保温4~6h,渗层深度控制在0.8~1.0mm,渗后空冷以消除不良组织,然后在790~810℃的盐浴炉中淬火加热,随后淬入160~180℃的硝盐浴中冷却,内、外均透后空冷到室温。然后再在160~180℃的硝盐浴中回火保持4~6h。回火后硬度为58~62HRC。对于要求硬度较低的弹簧夹头,可在520~550℃盐浴中快速回火(回火时间视具体规格而定),加热结束后立即用自来水快冷,以防过度回火降低硬度,以将硬度控制在40~45HRC为准。

(2)疲劳试验65Mn、60Si2Mn和20钢渗碳试样各6件,分成3组进行疲劳试验。试样经过与弹簧夹头相同的热处理工艺处理,具有代表性。试验在国产12型疲劳试验机上进行。试验结果表明,20钢疲劳寿命最高,60Si2Mn钢次之,65Mn钢最差。

(3)使用效果 低碳钢渗碳制弹簧夹头的弹性部分厚度为3mm左右,渗碳层深度最大为1.0mm,中间还有没渗透的地方,因而有较好的韧性,使表层保持足够的弹性。另外,弹性部分在降低硬度(回火)时,由于采用了较低的温度和较短的加热时间,所以头部仍保持了较高的硬度(58~62HRC)。使用情况统计分析表明,低碳钢制渗碳弹簧夹头与合金钢制弹簧夹头相比,使用寿命提高5~7倍,数据如表5⁃12所示。

表5-12 不同材料制弹簧夹头使用寿命

由于低碳钢渗碳弹簧夹头的表面硬度高、残余压应力大,因此疲劳强度比合金钢制弹簧夹头普通淬火回火后的高。所以,用低碳钢渗碳代替合金钢制作夹头,夹头寿命长,使用效果好。

19.渗碳轴承钢制作弹簧夹头的热处理

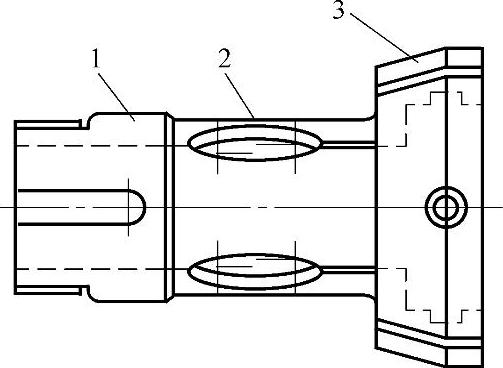

目前,国内外分体式弹簧夹头还未取得突破性进展,广泛使用的仍然是整体式弹簧夹头,如图5-35所示。市场销售的弹簧夹头所用材料有60Si2MnA、65Mn、9SiCr等几种,且以弹簧钢为主,旨在确保柄部的弹性和韧性。近年来,也有选用GCr15轴承钢制作弹簧夹头的,使用寿命虽有所提高(已达1万次左右),但与预期使用寿命2万次,仍有较大差距。

为了进一步提高弹簧夹头的使用寿命,利用C20NiMo渗碳轴承钢进行了试验,取得了良好效果。

(1)工艺流程 试验工艺流程如下:下料→机械加工成形→渗碳→淬火回火→精加工→头部开口。质量要求如下:渗碳层深度为0.8~1.0mm,头部硬度为58~62HRC,尾部、颈部硬度为40~55HRC。

图5-35 机床附件上使用的弹簧夹头简图

1—尾部 2—颈部 3—头部

(2)热处理工艺 渗碳按一般工艺进行,采用渗碳后预冷并直接淬火,即在900~920℃渗碳后,炉冷到820~830℃,立即在L-AN32全损耗系统用油中淬火冷却,淬火时要确保油面刚好浸至弹簧夹头颈部槽孔中部,其余在空气中冷却。淬入时应仔细观察液面以上部分的颜色,观察到变色时(约10~15s)将其全部入油冷却。然后在180~200℃回火2~2.5h。

(3)质量控制及检验 表层含碳量为0.7~1.0%(质量分数),且每炉必检。渗层组织按QC/T 262—1999标准检测碳化物、马氏体和残留奥氏体级别,一般要求≤3级。头部表面渗碳层组织为隐晶马氏体,允许有少量碳化物和残留奥氏体。心部组织为低碳马氏体(一般不作检测)硬度应控制在30~40HRC。尾部组织为托氏体+少量隐晶马氏体(一般不作检测),需要时,硬度控制在22~35HRC。

实践表明,用渗碳轴承钢制作的弹簧夹头比弹簧钢制作的夹头经久耐用,使用寿命已达到,甚至超过2万次。

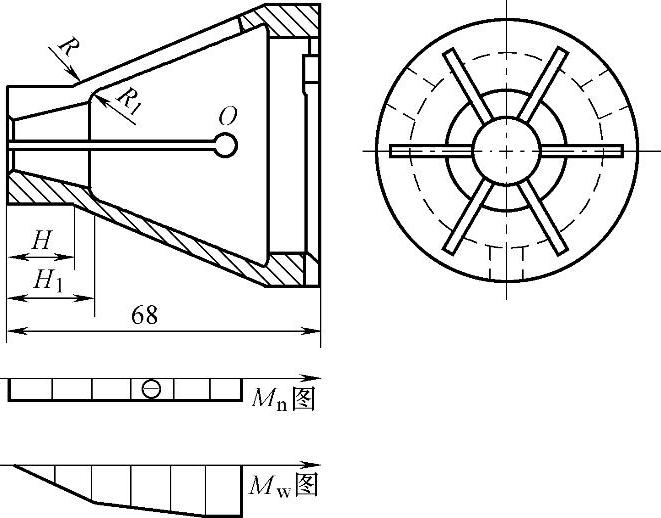

20.结构钢制弹簧夹头的热处理

一般不用结构钢制作弹簧夹头,因为影响弹簧夹头使用寿命的主要因素,一是弹簧夹头头部的硬度和耐磨性;二是颈部的弹性和抗疲劳性。由于以45钢为代表的结构钢淬火后,其硬度和耐磨性不如工具钢好,而弹性和抗疲劳性不如弹簧钢好,所以一般不选用45钢等结构钢制作弹簧夹头。但在废品统计分析中发现,约有85%的废弹簧夹头是碎裂造成的,且裂纹源位于图5-36所示的圆角过渡区R处,成45°角向R1处扩展,失效形式为疲劳断裂。实践表明,对45钢制弹簧夹头予以适当的热处理,也可以获得较高的使用寿命。

(1)失效分析 弹簧夹头工作时主要承受扭转应力和弯曲应力,其扭矩图和弯矩图如图5-36所示。

由扭矩图可知,弹簧夹头各截面的扭矩(Mn)相等,且各截面的抗扭截面系数也基本一致,圆角过渡区R处的扭转应力σn为危险截面的扭转应力(计算结果约为70MPa)。由弯矩图可知,弹簧夹头O处的弯矩Mw最大,但该处的抗弯截面系数也最大。所以该处的弯曲应力σw并不大,而圆角过渡区R处的弯矩Mw虽不大,但由于该处的抗弯截面系数最小,所以圆角过渡区R处的弯曲应力σw为危险截面的弯曲应力(计算结果约为310MPa)。

图5-36 45钢制弹簧夹头及其扭矩、弯矩图

由上述分析可知,弹簧夹头工作时,其危险截面在圆角过渡区R处,其合成应力计算结果为340MPa。而45钢硬度为47~52HRC时的强度极限σb一般超过1400MPa,即提供的储备强度超过其合成强度3倍,但仍出现断裂现象。研究认为,R处的裂纹源与应力集中程度(如过渡区圆角半径太小及表面太粗糙)和有一定的组织缺陷(淬火显微裂纹及晶粒粗大)等有关。

(2)提高弹簧夹头使用寿命的探讨 根据上述分析,欲提高使用寿命应采取以下措施。

1)增加图示H和H1的差值,以便增加R处的圆角半径,降低R处的应力集中程度。优选试验表明,R处圆角半径为4mm时效果最佳(有资料介绍,当圆角半径达6mm时应力集中现象基本可以消除。但圆角半径越大,H和H1的差值也越大,将受总长度限制)。

2)降低R处的表面粗糙度值,减少划痕造成的应力集中。

3)对45钢制的弹簧夹头施以板条马氏体强韧化淬火,可避免产生显微裂纹,控制淬火晶粒度,防止脆性增加。如此,对淬火加热温度和冷却方法的选择十分重要——必须在确保晶粒不粗大的条件下,采用尽量高的淬火温度,以便淬火后组织中有更多的板条马氏体比例;冷却以160~180℃的分级淬火较为恰当。

4)在390~410℃盐浴中回火。操作时,将弹簧夹头的头部向上,基体的上部留5mm,其余部分浸入盐液中,使基体得到高弹性的回火托氏体组织,R处得到高强度的复合组织,确保了弹簧夹头使用时所需的综合性能要求。

(3)结论 实践证明,通过上述措施是45钢制弹簧夹头平均寿命达2.6~3万件,较常规处理后的寿命提高了3倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。