1.夹具传动件所用材料及其热处理特点

夹具传动件如各种齿轮、齿轮轴、齿条及带轮等,与动力机械(如汽车、拖拉机和各种机床等)的传动件承载特点不同。夹具传动件工作时,具有承载较轻、低速运转和不承受很大冲击等特点。因此,所用材料一般为碳素结构钢,如45、50钢及合金结构钢,如40Cr、42CrMo钢等。夹具传动件的热处理,一般是整体调质为较好的综合力学性能,耐磨部分,如齿轮的齿部和传动轴的轴颈等进行表面热处理,如高频或火焰淬火等。很少采用耗时沉长的化学热处理,如低碳钢渗碳和结构钢渗氮等。

2.夹具传动件的热处理实例

(1)夹具小齿轮的热处理

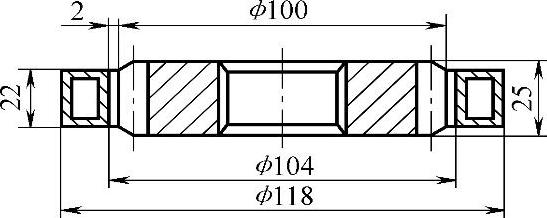

1)夹具小齿轮所用材料及技术要求。夹具小齿轮所用材料为45钢,要求整体调质后硬度为220~256HBW,整齿表面淬火硬度≥58HRC,淬硬层深度为0.8~1.2mm。各序加工预留余量和热处理变形允差参照附录C。图5-6为夹具小齿轮及其感应器结构示意图。

2)工艺分析。该齿轮是机床夹具上所用的模数为3.5mm、直径为100mm、齿高25mm的常啮合齿轮。工作时齿部需要较高的抗弯强度和耐磨性。为了增加表面耐磨性,保证基体强度,选择45钢制作,经整体调质处理后,对齿部进行表面淬火。

图5-6 夹具小齿轮及其感应器结构示意图

45钢粗加工后进行调质处理旨在提高齿轮整体的综合力学性能。精加工后进行表面淬火旨在提高齿部耐磨性。该齿轮热处理的关键在于感应器的选择。在现有感应器中没有合适的感应器时,应进行专用感应器设计。

3)工艺路线为:下料→机械粗加工全形预留加工余量→整体调质处理→机械精加工外圆、内孔和铣键槽→钳工倒角、去毛刺→齿部表面淬火→以外圆定位磨内孔。

4)热处理工艺如下。

①调质。在830~850℃盐浴炉中加热,透烧后水中冷却;在550~570℃,保温2.5~3h后空冷。

②高频淬火采用回转加热淬火法。感应加热频率为250~275kHz,加热温度为870~900℃,浸水冷却。感应器高度为32mm。加热后立即移至淬火槽中冷却。

③回火。在180~200℃,保温1.5~2h后空冷。

5)处理结果,淬火区硬化层总深度为1.0~1.2mm,表面硬度为58~60HRC;其余部分硬度为25~27HRC。

(2)夹具大齿轮的热处理

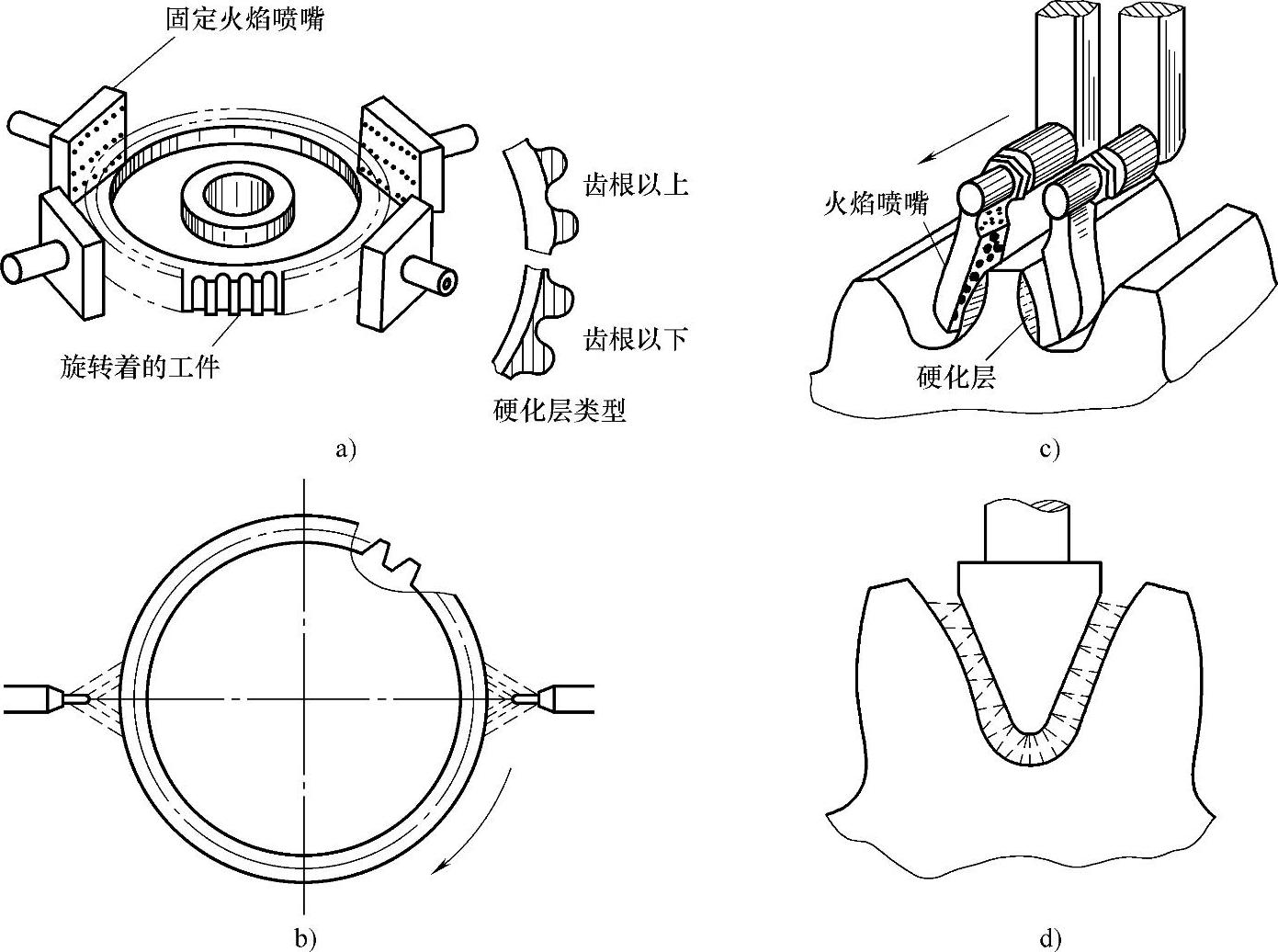

1)夹具大齿轮所用材料及技术要求。夹具大齿轮所用材料为45钢,要求整体调质后硬度为220~256HBW,整齿表面淬火硬度≥45HRC,淬硬层深度为1.5~2.0mm。各序加工预留余量和热处理变形允差参照附录C。图5-7所示为夹具大齿轮及火焰加热烧嘴结构示意图。

2)工艺分析。该齿轮是机床夹具上所用的模数为8mm、直径为320mm、齿高45mm的常啮合齿轮。工作时齿部需要较高的抗弯强度和耐磨性。为了增加表面耐磨性,保证基体强度,选择45钢制作,经整体调质处理后对齿部进行火焰加热逐齿连续表面淬火。

图5-7 夹具大齿轮及火焰喷嘴结构示意图

a)、b)回转加热 c)单齿连续加热 d)沿齿沟连续加热

45钢锻坯正火旨在改善锻造不均匀的网状组织,为调质处理奠定良好的基础。粗加工后进行调质处理旨在提高齿轮整体的综合力学性能。精加工后进行表面淬火旨在提高齿部耐磨性。该齿轮热处理的关键在于火焰喷嘴的设计。

3)工艺路线为:下料→锻造→正火→机械粗加工全形预留加工余量→整体调质处理→机械精加工外圆、内孔和铣键槽→钳工倒角、去毛刺→齿部火焰加热表面淬火→清理打磨。

4)热处理工艺如下。

①正火。于880~900℃透烧后吹风冷却。

②调质。在830~850℃盐浴炉中加热,透烧后水中冷却。在550~570℃,保温2.5~3h后空冷。

③火焰淬火采用逐齿连续加热、冷却淬火法。加热温度为870~900℃,喷水冷却。乙炔与氧气的体积比为1∶1.25;氧气压力为20~50MPa,乙炔压力为0.3~0.7MPa。火焰喷嘴距齿面4.5~5.0mm(焰心距齿面1.5~2.0mm为宜),移动速度为2.5mm/s。淬火温度通过喷嘴移动速度来调整,可凭经验或用红外测温计测量具体温度。

④回火。在180~200℃,保温1.5~2h后空冷。

5)处理结果,试样硬化层总深度为1.7~2.0mm,表面硬度为45~50HRC,其余部分硬度为25~27HRC。

(3)夹具锥齿轮的热处理

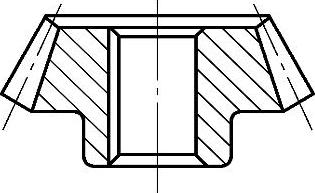

1)夹具锥齿轮所用材料及技术要求。图5-8所示为模数为4mm、齿宽为60mm、直径为95mm的夹具锥齿轮。其材料为45钢,要求整体淬火后硬度为40~45HRC,内孔变形量≤0.05mm。各序加工预留余量和热处理变形允差参照附录C。(https://www.xing528.com)

2)工艺分析。该齿轮是机床所用夹具上的典型齿轮,工作时需要一定的强度和较好的韧性及塑性。以往采用普通淬火后变形较大,且变形规律不易掌握。经验证明,采用盐浴快速加热可减少淬火变形。

3)工艺路线为:下料→机械加工成形(预留磨量)→淬火和回火→以外圆定位精车内孔。

4)热处理工艺如下。

图5-8 夹具的锥齿轮结构示意图

①淬火。在950~980℃盐浴炉中加热,装炉量以齿轮入炉后不降低炉温为准。多个齿轮应当成串装夹,且两端用铁板夹紧,避免盐液进入内孔,即只进行外侧齿部加热。其加热时间按0.06×齿轮半径×齿轮模数+15s计算(半径和模数均以mm计)。加热后采用水/油双介质冷却,在水中冷却时间按齿厚×4s/mm计算。

②回火。于370~390℃,保温2.5~3h后空冷。

5)处理结果,硬度为42~44HRC,内孔圆度误差为0.05mm。

(4)传动齿轮轴的热处理

1)夹具的传动齿轮轴所用材料及技术要求。图5-9所示为夹具上的传动齿轮轴。其材料为45钢,要求整体淬火后硬度30~35HRC,直线度误差≤0.15mm。各序加工预留余量和热处理变形允差参照附录C。

2)工艺分析。该夹具传动齿轮轴是机床所用夹具上的典型齿轮轴,工作时需要一定的强度和较好的韧性及塑性。以往采用普通淬火后变形较大,且键槽边缘易产生裂纹。经验证明,采用950~980℃盐浴快速加热后热碱浴分级淬火冷却,可减少淬火变形和避免裂纹。

3)工艺路线为:下料→机械加工成形(预留磨量)→淬火和回火→以外圆定位精车内孔。

4)热处理工艺如下。

图5-9 夹具的传动齿轮轴结构图

①淬火。在950~980℃盐浴炉中加热,装炉量以齿轮轴入炉后不降低炉温为准。多个齿轮轴应当在专用吊具上垂直装夹,且每件间距不小于25mm。其加热时间按齿部厚度×5~6s/mm+15s计算。加热后在120℃热碱浴中停留2.5~3.0min后空冷。

②回火。于490~510℃,保温2.5~3h后空冷。

5)处理结果,硬度为30~33HRC,直线度误差为0.08mm。

(5)夹具齿条的热处理

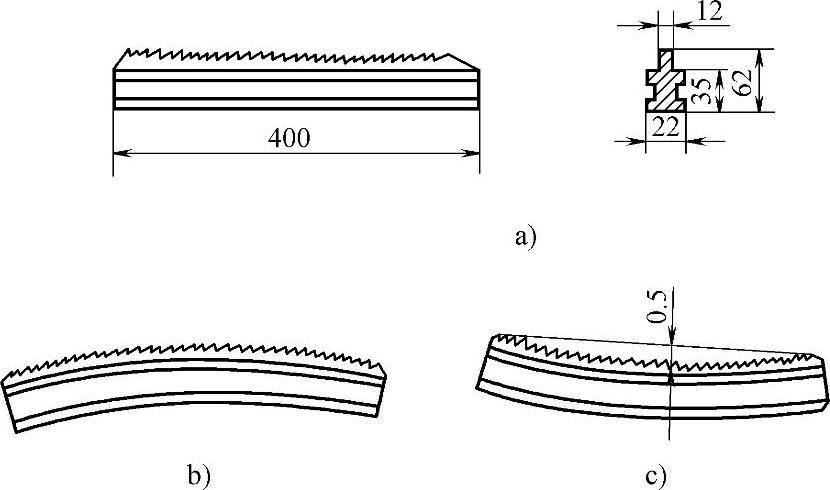

1)夹具的传动齿条所用材料及技术要求。图5-10所示为夹具上的传动齿条。其材料为45Cr钢,要求整体淬火后硬度为48~52HRC,直线度误差≤0.25mm。各序加工预留量和热处理变形允差参照附录C。

2)工艺分析。该夹具传动齿条是机床所用夹具上的典型齿条,工作时需要一定的强度和较好的耐磨性。以往淬火后变形较大,且齿根处易产生裂纹。经验证明,这类零件淬火后变形规律是齿面凸起,光面凹陷,如图5-10b所示。因此,淬火前预先冷压成如图5-10c所示的反弯,淬火冷却过程再通过趁热校直法对仍有的变形予以补救,很容易达到技术要求。

图5-10 夹具的传动齿条结构示意图

a)齿条结构图 b)淬火后变形倾向 c)淬火前预弯情况

3)工艺路线为:下料→机械加工成形(预留磨量)→预压弯曲→淬火并趁热校直→回火→磨削两侧面。

4)热处理工艺如下。

①淬火。在950~980℃盐浴炉中加热,装炉量以齿条入炉后不降低炉温为准。多个齿条应当在专用吊具上垂直装夹,且每件间距不小于25mm。其加热时间按齿条厚度×5~6s/mm+15s计算。加热后在250~280℃硝盐浴中停留2.5~3.0min后空冷,并趁热校直到室温。

②回火。190~210℃,保温2.5~3h后空冷。

③校直。如果变形量仍超差,可用热点校直法或冷敲校直法补救。

5)处理结果。硬度为49~52HRC,直线度误差为0.20mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。