1.夹具零件的选材依据及其热处理方法和技术要求

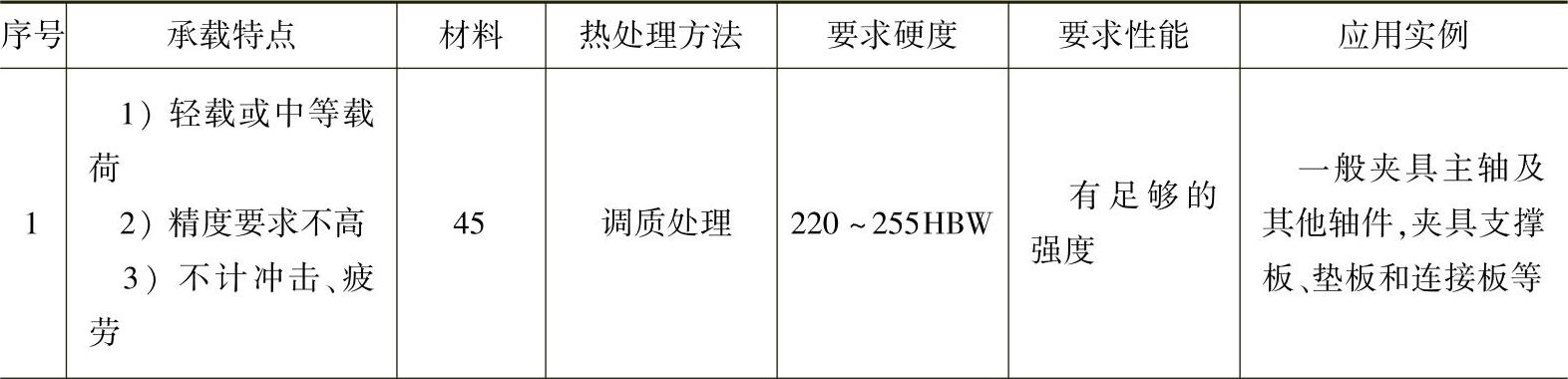

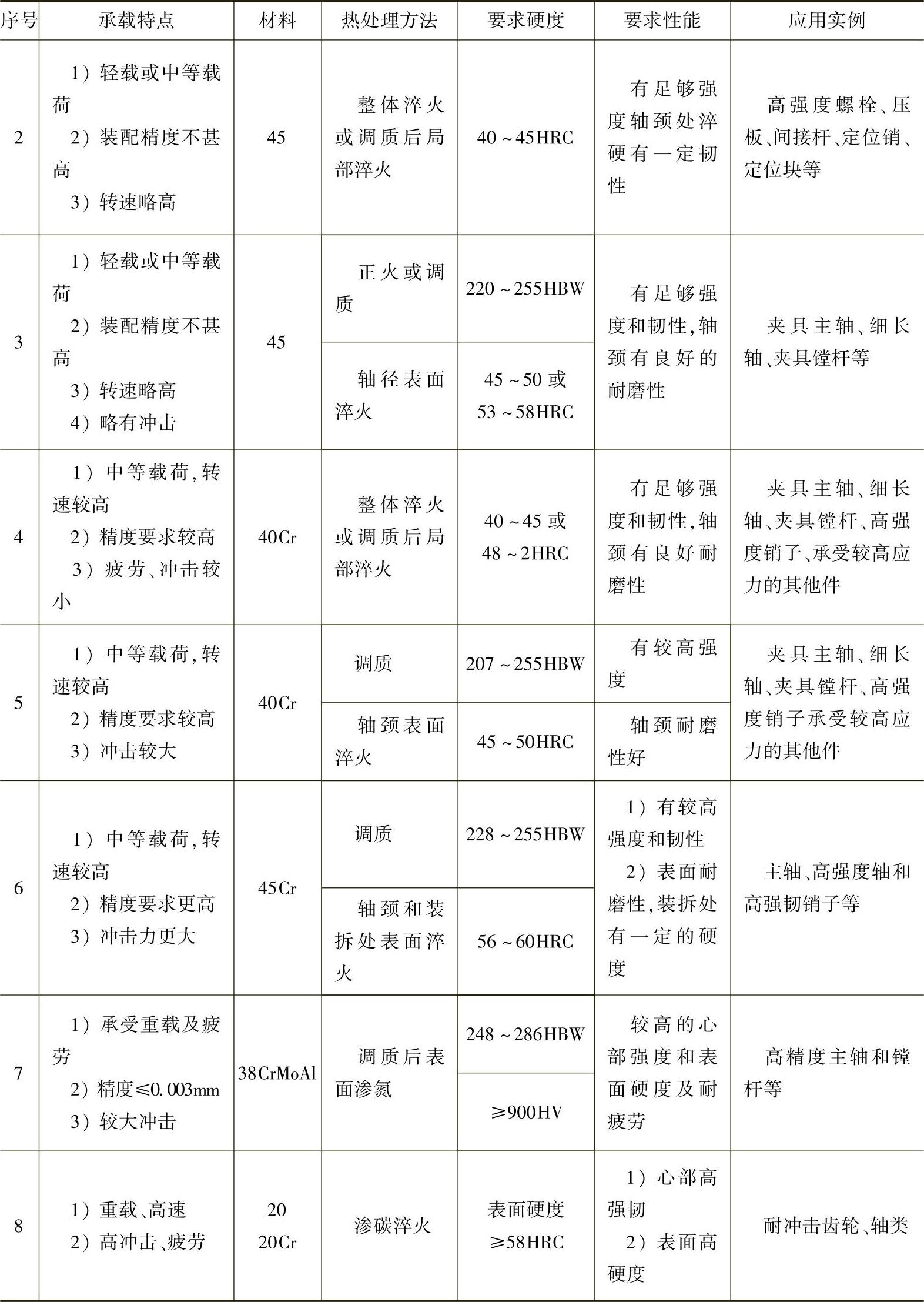

通常根据夹具零件的具体工作条件,即所承受载荷的特点来选择所用材料。表5-1所示为根据承载特点推荐的选材方案、热处理方法及应用实例。

表5-1 根据承受载荷特点推荐的选材方案、热处理方法及应用实例

(续)

2.夹具零件的热处理特点

从表5-1可以看出,夹具零件的热处理主要是整体调质处理(淬火+中、高温回火)、表面热处理(高、中频或氧—乙炔火焰淬火)及渗碳+淬火+回火等。

应当指出,夹具零件的调质往往作为最终热处理,因此对加热温度的控制和力学性能要求以及脱碳层、变形度的要求等,比作为预备热处理的调质要严格得多。

(1)夹具零件调质处理的要点

1)45钢和有效直径或厚度较大的40Cr、65Mn钢制作的夹具零件,有时需要水冷或水/油双介质冷却才能硬化。因此,较复杂的零件应严格控制淬火时在水中的冷却终止温度(一般不要低于150~200℃)。

2)由于38CrMoAl渗氮钢的临界点温度较高,因此调质时需要淬火加热温度较高、保温时间较长硬度才能达到40~45HRC。如果淬火硬度偏低,金相组织中有过多(体积分数超过5%)的未溶铁素体存在,将影响其最终的力学性能。而且零件表面层的铁素体会导致渗氮后产生脆性,从而降低渗氮质量。

3)夹具零件的调质处理应考虑尽量减少变形,以保证处理后不校直或少校直。否则,因校直而产生的应力最终导致时效变形或增加时效工序。确实需要对变形进行校直的,应当进行较长时间的回火,以便彻底消除其应力。

(2)夹具零件表面热处理的要点

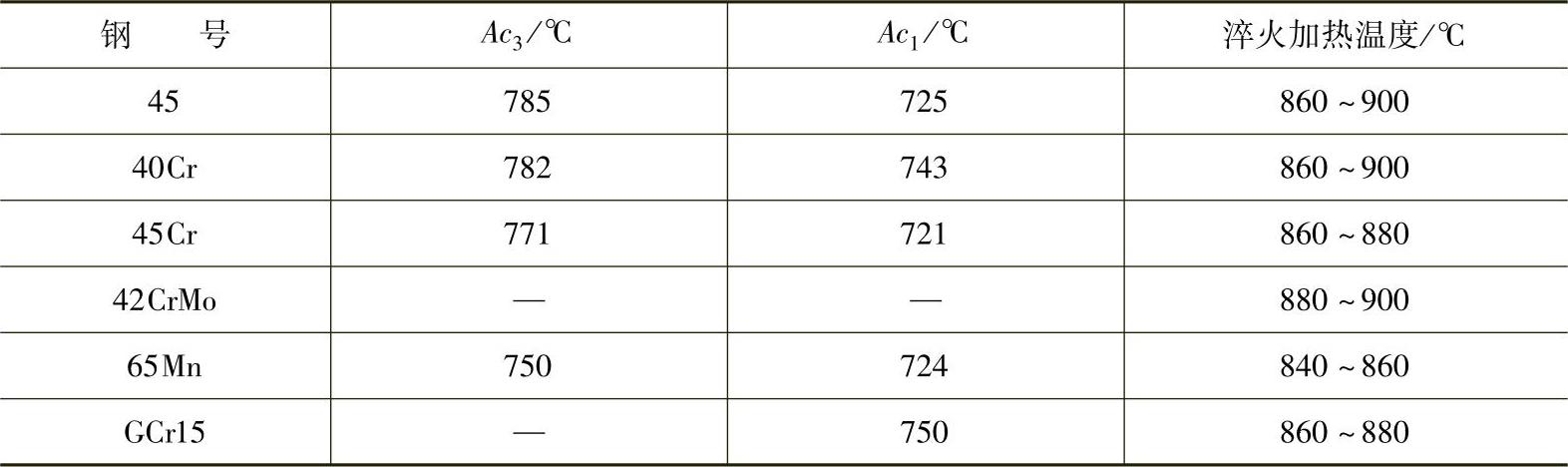

1)由于高频和火焰表面加热速度极快,在短时间内来不及完全转变,因此淬火加热温度比普通淬火加热温度高,一般可在所用钢的Ac3点以上80~100℃加热。夹具零件常用钢的表面淬火加热温度如表5-2所示。

表5-2 高频和火焰淬火加热温度的一般选择(https://www.xing528.com)

2)表面淬火冷却,碳素钢件和合金钢制作的形状简单的夹具零件可以采用水作为淬火介质,水温一般控制在18~40℃,水的压力控制在15~30MPa为宜。冷却终止温度应控制在150~180℃,以便靠余热及时自回火,以避免淬火应力长时间作用而产生裂纹。

表面淬火的温度控制,可凭操作者的经验或用红外测温仪测量。尽管自回火可以消除部分应力,但硬度和残余应力不会很均匀,因此在淬火后4h内应按硬度要求及时补充回火。

3)对于用GCr15钢制作的精度要求较高的夹具零件,磨削后应进行一次时效处理,以消除磨削应力,使残留奥氏体稳定化,确保使用过程尺寸精度的稳定性。

(3)38CrMoAl钢制夹具零件渗氮的操作要点

1)升温前先排气。排气时氨的流量应比渗氮时大一倍以上,随着炉内空气的减少,也可边升温边排气,在炉温升至150℃前排完。在排气过程中可用pH试纸(试纸用水浸湿,遇氨后变蓝色)或盐酸棒(玻璃棒蘸盐酸,遇氨后出现白烟)检查炉罐和管路是否漏气。

2)用氨分解率测量仪测定氨分解率,当氨分解率大于98%时,可降低氨的流量,保持炉内正压继续升温。

3)对于一般零件可不控制升温速度。对于形状复杂和变形小的零件,应在400℃左右保温2~4h,以减小变形。

4)当炉温升至450℃左右时,不宜升温过快,以免保温初期出现超温现象。

5)在炉温达到500℃时,调节氨流量,使氨分解率在18%~25%。

6)保温阶段应保持炉温和氨分解率的正确与稳定,每隔30min测定一次氨分解率(测定时,炉气进入测定计内应保持30~60s后方可测量),并将温度、炉压、氨分解率和氨流量记录下来。

7)氨分解率的调整方法是渗氮温度一定时,氨流量增大,氨分解率减小,反之相反。

8)退氮时,关闭排气阀门,减小氨气流量,保温2h,将氨分解率调至70%以上,使表面氮含量降低,减小脆性。

9)退氮完毕,切断电源,给少量氨气使炉子维持正压,待炉温降至150℃以下时,停止供氨、出炉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。