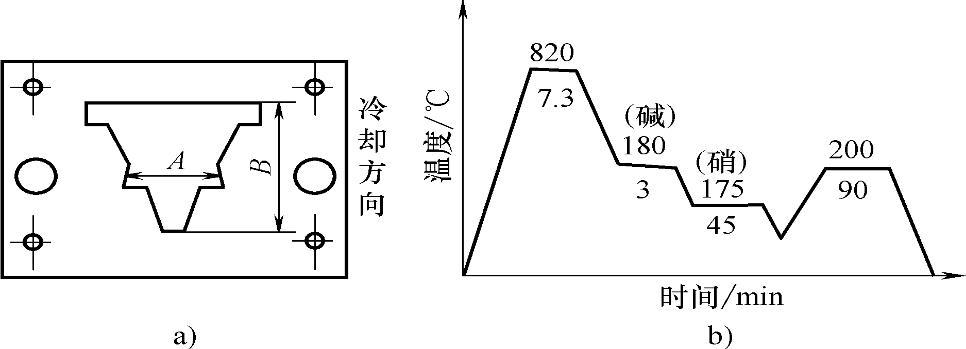

1.T10A钢凹模的氧氮碳共渗-淬火复合处理

(1)工艺流程 图3-77a所示为T10A钢制凹模,其工艺流程为锻造和球化退火→粗加工→调质→成形加工→氧氮碳共渗→最后淬火和回火。

(2)氧氮碳共渗 采用表面发蓝处理+氮碳共渗复合工艺。

1)发蓝处理。模具成形加工后,经清洗去油,在140℃的发蓝液[成分为NaOH(650g/L)+NaNO2(250g/L)+H2O]中浸渍25~30min。清洗后装箱,并用固体氮碳渗剂掩埋,加盖密封(类似固体渗碳装箱法)。

2)固体氮碳渗剂配方(质量分数)30%尿素+70%活性炭+1%氯化铵。

3)在箱式炉中,加热温度为560~570℃,保温3h后出炉随箱冷却。

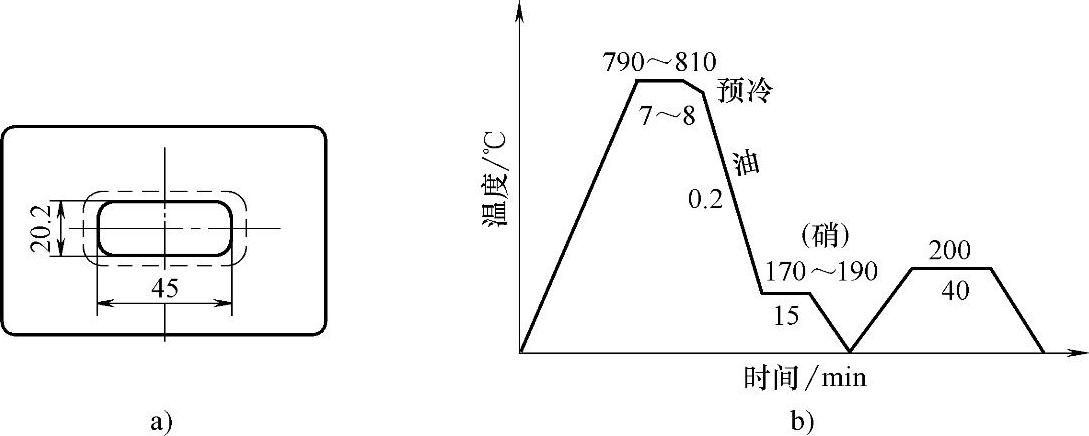

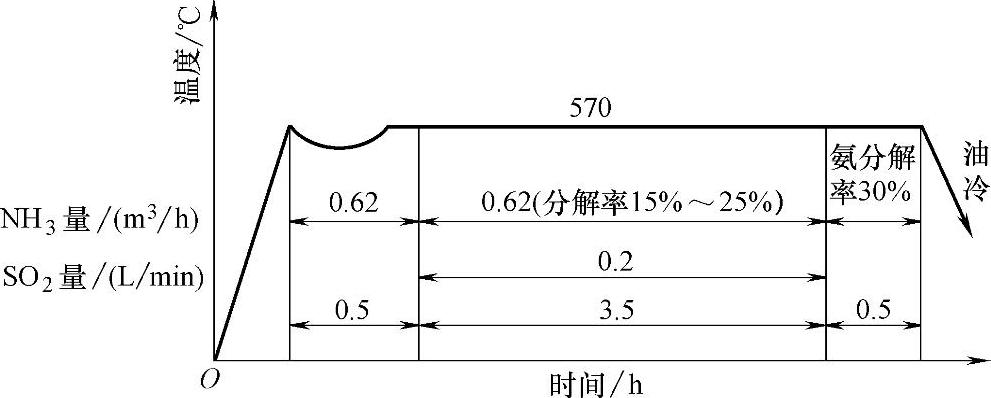

(3)淬火和回火 共渗后的模具清理后在盐浴炉中,按图3-77b所示工艺曲线淬火和回火。

图3-77 T10A钢制凹模及其氧氮碳共渗后的淬火回火工艺曲线

a)凹模结构图(114mm×120mm×24mm) b)淬火和回火工艺曲线

(4)处理结果,模具刃口5mm处硬度为930~980HV0.1,其他表面硬度为56~58HRC,型腔变形量0.02~0.05mm。

2.T12A钢凹模的氧氮共渗-淬火复合处理

(1)锻造余热调质处理 T12A钢凹模锻造最后一火使终锻温度止于约850℃,立即直接淬油,待在油中冷却到约100~150℃时出油空冷;擦去表面附油,立即进行580℃、保温2h的高温回火。调质后精加工成形。

(2)氧氮共渗 经清洗等准备工作完成后,在560~570℃的渗氮炉中加热,并保持3h。其间,以质量分数为25%~28%的氨水,按120~150滴/min的速度滴入炉中。共渗结束后出炉空冷。

(3)淬火和回火 在600℃预热透烧后,在820~830℃加热透烧,出炉后空冷20~25s立即在140~200℃热碱浴中停留1min后转入220℃硝盐浴中等温30min空冷。最后在280℃加热回火,保持1.5h后空冷。

(4)处理结果 模具刃口硬度为950~1000HV,表层硬度为57~60HRC,基体硬度为50~55HRC;型腔变形量≤0.03mm。原来按常规热处理的凹模,冲压铝合金片的寿命不足万件。按该复合处理工艺的凹模,使用寿命达到5~6万件,且刃磨后还可继续使用。

3.3Cr2W8V钢制铝合金压铸模的氧氮共渗

3Cr2W8V钢制电风扇支架铝合金压铸模,工作时反复承受400~700℃的温度变化及压力、粘着和氧化的作用。因此,要求模具有较高的硬度、耐磨性、耐蚀性、抗冷热疲劳性和较高的热硬性。经常规淬火、回火后的3Cr2W8V钢铝合金压铸模的寿命较低,一般仅能生产6000件左右,而且工件表面质量也较差。模具失效形式为粘蚀磨损、氧化、表面塌陷和热疲劳裂纹等。对3Cr2W8V钢制铝合金压铸模进行如下氧氮共渗,有效地提高了使用寿命。

(1)氧氮共渗工艺 模具正常淬火和回火后进行氧氮共渗,即模具经彻底清洗且烘干后在井式渗氮炉中560℃装炉。密封炉盖后滴氨水或尿素水溶液,排气30min后炉温升到560℃,炉内始终保持490~1470Pa的压力,保温2h后出炉油冷。

(2)处理效果 模具表面硬度为1060HV,化合物层厚度为12.3μm,扩散层厚度为200μm。模具使用寿命提高到8万次以上,且易脱模,铸件表面光洁。

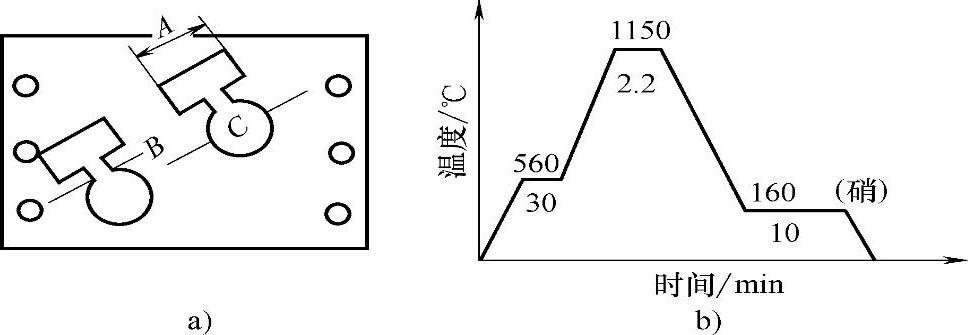

4.W6Mo5Cr4V2钢凹模的简易固体硫氮碳共渗

(1)工艺流程 图3-78a所示为W6Mo5Cr4V2高速钢制作的凹模,其工艺流程为锻造和球化退火→粗加工→去应力退火→精加工成形→高温淬火和回火→钳修→硫氮碳共渗。

(2)淬火和回火 该凹模按图3-78b所示的工艺进行淬火,然后进行560℃,保温1.5h后空冷的回火2次。处理后硬度为60~62HRC。

图3-78 W6Mo5Cr4V2钢制凹模及其淬火工艺曲线

a)凹模结构图(120mm×120mm×16mm) b)淬火工艺曲线

(3)硫氮碳共渗 采用简易法进行固体硫氮碳共渗。

1)共渗剂配方及制备。按(质量分数)硫脲80%+木炭20%+碳酸钠0.4%的比例进行混合,并研制成粉末。将配制好的粉末渗剂均匀地撒在涂有水玻璃的纸上,厚度约1~2mm,轻轻压实后将其有共渗剂一面覆盖在欲处理的部位。为防止氧化,应在其上面刷一层加有10%木炭粉(质量分数)的水玻璃。然后进行装箱(类似固体渗碳装箱法)入炉加热。

2)共渗工艺及操作。共渗箱低温装炉,随炉升温到540℃,保温3.5h后出炉空冷到室温开箱。清理表面残留物后浸油包装。

(4)处理效果 靠近刃口5mm处硬度为950~1000HV0.1,其他表面硬度为62~63HRC。

5.3Cr2W8V钢制铝合金挤压平模的硫碳氮共渗

(1)共渗工艺3Cr2W8V钢制铝合金挤压平模硫的碳氮共渗采用膏剂共渗法。其渗剂成分为尿素∶渗碳剂(市供)∶硫脲=4∶2∶1(质量比)。用水玻璃加适量耐火粉混合成糊状做粘结剂。

将模具内腔清洗干净后,将模具放平向内腔填充渗剂(数量按0.5g/cm2左右),将2~3个平模叠在一起,并夹在两片钢板之间,上面用旧模具压紧。所有结合部位均匀涂上粘结剂,使内腔成为一个封闭系统。在移动过程中须防止松动。

将平模平稳移入炉中,在100~120℃温度下烘干水分后,快速升温到570℃,保温4h后炉冷到200℃后出炉空冷。

模具出炉后,用砂纸轻轻擦去表面沉积物和粘结剂。

(2)处理效果 模具经上述硫碳氮共渗后,使用寿命提高1倍以上。

6.W18Cr4V钢制冷冲模具的固体硫氮碳共渗

(1)共渗工艺W18Cr4V钢制冷冲模具,采用固体硫氮碳共渗。其渗剂为按硫脲∶木炭∶碳酸钠=8∶2∶0.4(质量比)的比例配制好的粉末。将渗剂均匀地撒在涂有水玻璃的纸上,厚度约1~2mm,并轻轻压实。将其有渗剂一面盖在模具需要共渗处。为防止氧化,再在纸外面刷一层加有10%木炭粉(质量分数)的水玻璃。装箱后入炉缓慢加热到540℃,保温3h,出炉后空冷。

(2)处理效果 经上述硫氮碳三元共渗的模具,使用寿命可提高0.5~1倍。

7.Cr12钢制冷挤压模具的离子硫氮碳共渗

Cr12钢制牙膏管冷挤压模具,常规工艺处理后硬度为58~62HRC,模具使用寿命为0.7~0.9万次,失效的主要形式为磨损。采用真空离子硫氮碳共渗工艺获得了显著的效果。

(1)热处理工艺

1)高温淬火。在盐浴中1080℃加热,保温透烧后油中冷却。

2)高温回火。在510℃,保温3h后空冷。回火进行3次。

3)共渗工艺。在490~510℃,保持8h。氨气按400L/h连续通入炉内;按20L/h间断通入CS2-C2H5OH混合气;真空度约为2.67kPa,保温后炉冷到160℃出炉空冷。

(2)处理效果 经上述处理后,表面硬度为958~1050HV,基体硬度为57~59HRC。模具使用寿命达2.6~3.2万次。

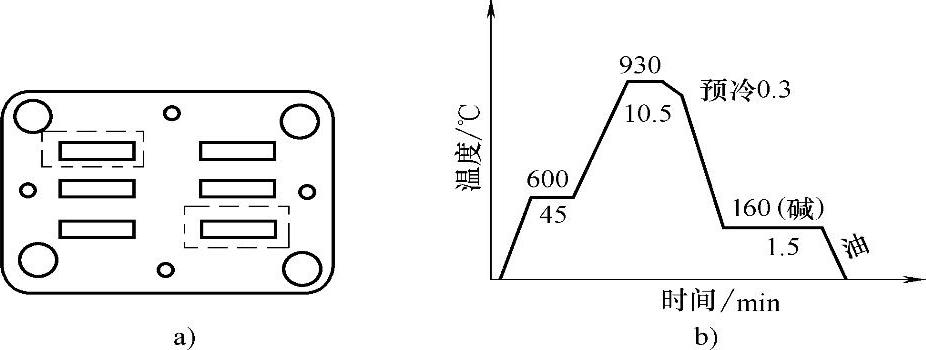

8.Cr12MoV钢冲孔模的渗硼处理

(1)工艺流程 图3-79a所示为Cr12MoV钢制作的冲孔下模,其工艺流程为锻造和球化退火→粗加工→去应力退火→精加工成形→钳修→渗硼→低温淬火和回火。

(2)渗硼剂及渗硼工艺 采用固体渗硼法渗硼。

1)渗硼剂配方为(质量分数)4%B4C+6%KBF4+90%SiC,另加总量2%~5%的活性炭粉。

2)渗硼工艺及操作。将欲渗硼的冲孔模放入不锈钢渗箱中,用配制好的渗硼剂填满压实并密封(类似固体渗碳装箱法)。渗硼箱低温装炉,随炉升温到650℃,保温1h后升温到930℃,保温5~6h后随炉冷却到室温开箱。清理表面残留物。

(3)淬火和回火 该冲孔凹模按图3-79b所示的工艺进行淬火。然后经150℃回火,保温1.5h后空冷。

图3-79 Cr12MoV钢制冲孔凹模及其淬火工艺曲线

a)冲孔凹模结构图(230mm×200mm×60mm) b)淬火工艺曲线

(4)处理结果 表面硬度为1390~1500HV5,渗层深度为0.05~0.07mm。

9.3Cr2W8V钢制螺母热挤压模具的渗硼处理

3Cr2W8V钢制螺母热挤压上模的外形尺寸为80mm×69mm×98mm,按常规处理后的寿命仅为3000~4000件。采用渗硼-淬火复合强化处理后,模具寿命达12500~15000万件,即比按常规工艺处理的模具使用寿命提高约3倍,比W18Cr4V高速钢制热挤压模具寿命提高1倍多。

其热处理工艺如下。

1)固体渗硼。供硼剂为碳化硼,活性剂为氟硼酸钾,另加防止烧结和调节硼的氧化铝和碳化硅。渗硼工艺为在860℃加热,保持6h后出炉随箱冷却到室温。

2)淬火。分别在600℃和850℃两次预热,经1080~1100℃加热并保温后淬油,在油中冷却到250℃左右出油空冷。

3)回火。在560℃加热2h后空冷。回火要进行2次。再进行220℃加热4h的去应力回火。

10.Cr12钢耐火砖模具的盐浴渗硼-淬火复合处理

耐火砖成型模尺寸较大,形状简单,选择盐浴渗硼较容易实施。

(1)热处理工艺

1)渗硼和淬火。盐浴成分(质量分数)为(70%~80%)Na2B4O7+(15%~20%)SiC+(5%~10%)NaSiF4。渗硼工艺为900~930℃,保持4h后直接升温到980℃后在油中淬火冷却。

2)回火。在200℃加热回火,保持2h后空冷。回火进行2次。

(2)处理效果 渗层深度为0.04~0.05mm。渗硼的Cr12MnV钢模具的使用寿命比中、低碳素钢渗硼后的模具提高4倍。与Cr12MoV钢不渗硼的常规处理的模具相比,寿命提高2倍多。

11.6CrNiMnSiMoV(GD)钢制法兰盘冷压模具的渗硼处理

法兰盘冷压模具以往曾用CrWMn钢和Cr12MoV钢制作,其寿命很低,仅压几十件,甚至几件就发生早期开裂而报废。改用6CrNiMnSiMoV(GD)钢制作并渗硼处理,获得了满意的效果。

(1)热处理工艺

1)退火。在780℃加热并保温1~2h后,随炉降温到680℃等温5~9h,再炉冷到500℃出炉空冷。退火后硬度为229HBW。

2)固体渗硼和淬火。毛坯经加工成形后,在900℃进行固体渗硼6h。渗硼后直接用油淬火冷却。渗硼层厚度为45μm,硬度为1480HV。

3)回火。在200℃加热回火,保持2h后空冷。回火进行2次。

(2)处理效果 采用上述工艺处理的冷挤压模,生产至4000件时模芯仅出现微细裂纹,再继续使用至8000件时,裂纹仍未明显扩展,还可继续使用,较用CrWMn钢和Cr12MoV钢制作的模具寿命提高数百倍。

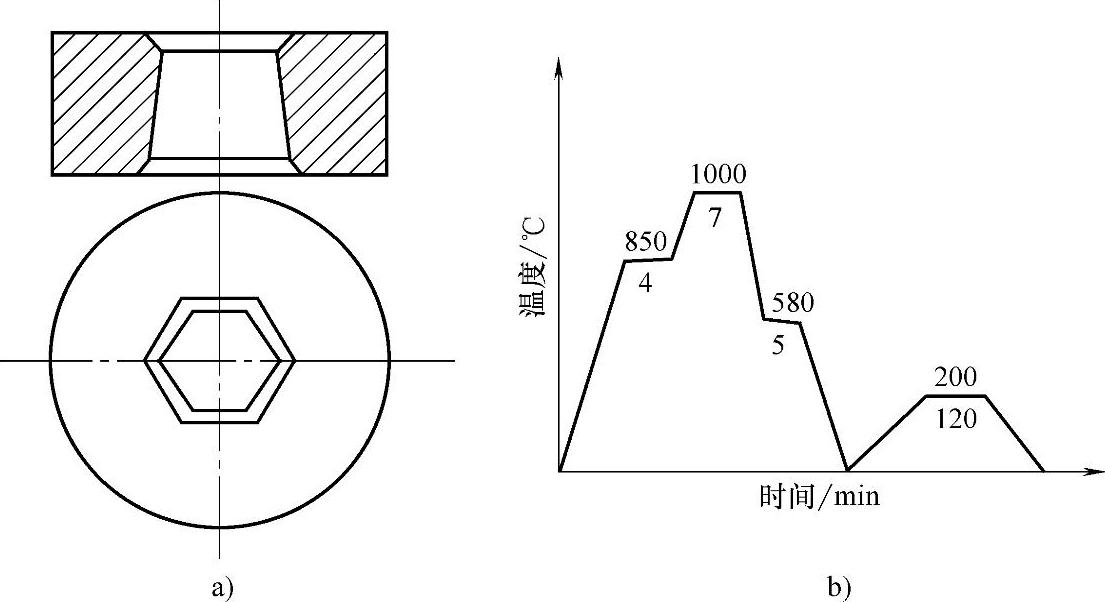

12.GJW50钢结硬质合金冷冲模的硼硫复合渗

(1)工艺流程 图3-80a所示为GJW50钢结硬质合金制作的冲孔下模。其工艺流程为锻造和球化退火→粗加工→去应力退火→精加工成形→钳修→渗硼→高温扩散→低温淬火→低温回火→低温渗硫→热油浸淬。

(2)渗硼剂及渗硼工艺 采用盐浴渗硼法渗硼。

1)渗硼剂组成为(质量分数)50%Na2B4O7+30%SiC+20%Na2 SiF6。

2)渗硼工艺及操作。在950℃,保温4h后空冷到低于600℃,转入980℃盐浴炉中进行渗层扩散,保温30min后空冷。

(3)淬火和回火 该冲孔下模按图3-80b所示的工艺进行淬火,并进行200℃的回火,保温2h后空冷。

图3-80 GJW50钢结硬质合金制冲孔下模的淬火回火工艺曲线

a)冲孔下模结构图(M48×28) b)淬火工艺曲线

(4)渗硫剂和渗硫工艺 采用电解渗硫法渗硫。

1)渗硫剂组成为(质量分数)75%KCNS+25%NaCNS。

2)渗硫工艺 温度为180℃,保温15min,电流密度为2.5A/dm2。

3)浸油处理 在120℃,保持15min后取出,空冷后包装。

(5)处理结果 表面硬度为66~68HRC。其中,渗硼层硬度为1600~1900HV0.1;渗硫层硬度为90~100HV0.1。硫、硼化合物复合层约40~60μm。

13.Cr12MoV钢制冷镦凹模的硼硫复合渗

Cr12MoV钢制M18螺母冷镦凹模,外形尺寸为ϕ108mm×45mm,在使用过程中常出现严重磨损现象。采用先渗硼后渗流复合处理工艺,获得了满意的效果,克服了粘着磨损问题,使模具寿命有了很大提高。

(1)热处理工艺

1)固体渗硼。渗硼剂为(质量分数)2%B4C+5%KBF4+93%SiC。渗硼工艺为850℃,保持3h。其准备工作和装箱要求等,详见1.5.4。

2)淬火。渗硼后直接将炉温升到980℃(不保温)后将渗箱置于水中冷却。凹模心部硬度为60HRC以上。

3)回火。在200℃加热回火2h后空冷,回火进行2次。

4)渗流。渗剂成分为(质量分数)96%S+4%MoS2;在180~200℃的渗流熔液中进行液体渗流,保持6~8h。

5)清洗和浸油。模具渗流后立即进行清洗和浸油。渗流层为5~8μm的FeS,硬度为80~116HV。

(2)处理效果 经上述处理后,模具有了减摩层、硬化层和过渡层复合组织,可显著提高模具的抗粘着性和磨损抗力。使模具寿命较常规处理提高100多倍,比仅渗硼淬火(不渗流)的模具提高4~5倍。

14.5CrMnMo钢制连杆热锻模的硼氮复合渗

5CrMnMo钢制连杆热锻模工作时承受强烈冲击力、摩擦力和热疲劳等的作用。其失效的主要形式为磨损和龟裂等。按常规的淬火、回火处理后,使用寿命为1000件左右;按复合等温淬火处理后,寿命为1650件左右;按硼氮共渗处理后使用寿命可达4000~7000件。

(1)硼氮复合渗工艺

1)在580℃渗氮4h后,升温到900℃渗硼7h,出炉直接于油中冷却到150~250℃,立即转入到280~320℃炉中等温6h空冷.

2)在500℃回火5h后空冷。

(2)处理结果 复合处理后获得单一Fe2B相。由于渗入了氮,改变了相成分,减少了渗层脆性,提高其渗层断裂强度、塑性与韧性。采用900℃淬火获得马氏体,280~320℃等温获得下贝氏体组织。经500℃回火后获得马氏体/下贝氏体复合组织。

经上述处理后的连杆热锻模具,使用寿命比常规处理的模具提高4~7倍。

15.5CrMnMo钢制齿轮坯热锻模的硼铝共渗

5CrMnMo钢制齿轮坯热锻模采用固体粉末渗硼、渗铝,其使用寿命优于单一渗硼,在实践中获得了明显的效果。

(1)热处理工艺

1)硼铝共渗和淬火工艺。采用固体共渗和直接复合等温淬火法。

①共渗剂成分为(质量分数)21%B4C+4%B4O7+72%FeAl+3%NH4Cl。

②工艺过程。在900℃,保持5h后直接在油中冷却到180~200℃,立即转入280℃炉温中保持4h后空冷。

2)回火工艺。在480℃保持5h后空冷。

(2)处理效果 热锻模经上述处理后,不仅耐磨性提高,而且抗氧化性、抗疲劳性均优于单一渗硼,模具使用寿命提高1倍以上。

16.3Cr2W8V钢制轴承套圈热辗压模的硼铝共渗

3Cr2W8V钢制轴承套圈热辗压模,采用膏剂法硼铝共渗与直接淬火复合处理,结果模具的使用寿命比常规热处理后的模具显著提高。

(1)热处理工艺

1)共渗工艺。共渗剂组成为B4C、Al和Na3AlF6,按比例用粘结剂调匀涂于模具表面,厚度约3~4mm,在100~150℃烘干。共渗工艺为经600℃预热后,在950~980℃,保持6h。

2)淬火。共渗后直接将炉温升到1080~1100℃,保温透烧后出炉淬油,冷到约200℃出油空冷。

3)回火。在600~620℃,保温2h后空冷。回火要进行2次。

(2)处理效果 经上述处理后,硼铝共渗层厚度为0.08~0.10mm,表面硬度为1850~2290HV。模具生产实际使用寿命达6300~10904件,即比原淬火、回火处理的模具提高3~4倍,比单一渗硼模具提高1~2倍。

17.GT35钢结硬质合金挤光冲模的固体渗氮

固体渗氮是比较传统的化学热处理方法。对于单件小批量生产的中、小型模具仍有一定的现实意义。例如,GT35钢结硬质合金挤光冲模经固体渗氮后,使用寿命可提高数十倍。

(1)热处理工艺

1)按常规工艺淬火和回火后进行渗氮。

2)固体渗氮。渗剂成分为(质量分数)60%木炭+30%尿素+7%生石灰+3%氯化铵。工艺参数为在500℃加热,保持5h后出炉空冷到室温。

(2)处理结果 经上述处理后,深层厚度为0.035~0.045mm,表面硬度为859~870HV。表面光洁美观。

18.40Cr钢制支柱上活塞热锻模的硼钨共渗

40Cr钢采用高温形变热处理与硼钨共渗相结合的工艺,代替5CrMnMo钢制作单体支柱上活塞热锻模,取得了良好效果。

(1)热处理工艺

1)锻造余热淬火。将40Cr钢原料在1150℃锻造成ϕ210mm×115m的模坯后,在终锻温度下直接淬油,冷却到约200℃出油空冷。

2)高温回火。在580℃,保温2~2.5h后空冷。

3)硼钨共渗。采用固体法共渗。共渗剂为(质量分数)B4C80%+钨粉20%。共渗工艺为950~980℃,保持2~4h后直接在油中淬火。

4)回火。在180~200℃,保温2h后空冷。

(2)处理效果 以往使用5CrMnMo钢锻模,经常规热处理后锻打1500件后模腔塌陷。使用硼钨共渗的40Cr钢制模具,锻打2000件后模腔仍完好无损,且脱模容易。

19.5CrNiMo钢制热作模具的膏剂硼钛共渗

(1)硼钛共渗剂 分别以B4C和工业钛粉为供硼剂和供钛剂,NaF和NH4Cl为活性剂,FeO粉为填充剂。其中,B4C∶工业钛粉=8∶2(质量比)。首先将欲处理部位清理干净,然后用虫胶将混合均匀的供硼剂和供钛剂调成糊状涂于欲处理的型腔部位。在100~150℃烘干或自然晾干后装箱,用FeO掩埋后将箱盖用耐火泥密封。

(2)共渗工艺 装炉后缓慢加热到930℃,保温4h后出炉拆箱空冷。

(3)处理效果 渗层以针柱状复合硼化物为主,并伴有少量铁钛、铁硅等粒子共渗层,较致密,脆性较低,有一定的热磨损抗力。硬度为14000~1800HV。模具使用寿命比单一渗硼的高。

20.Cr12MoV钢制冷镦凹模的硼硫复合渗

Cr12MoV钢制M18螺母冷镦凹模,外形尺寸为ϕ108mm×45mm,在使用过程中有严重的粘着磨损现象,寿命较低。采用先渗硼再渗流的复合渗工艺,使得粘着磨损问题得到解决,模具的使用寿命有了明显提高。

(1)渗剂组成

1)粉末固体渗硼剂为(质量分数)2%B4C+5%KBF4+93%SiC。

2)渗流剂为(质量分数)96%S+4%MoS2。装箱后用水玻璃粉熔封。

(2)共渗工艺

1)渗硼和淬火及回火。在850℃加热,保温3h后再升温到980℃,不用保温出炉后将渗箱置于水中冷却。淬火后凹模心部硬度≥60HRC。在200℃回火保温2h后空冷。回火进行2次。继而加工成形后渗流。

2)渗硫。在180~200℃的渗流溶液中保持6~8h。然后彻底清洗和浸油。

(3)处理效果 经上述处理后,模具表面获得减摩层、硬化层和过渡层的三层复合组织,显著地提高了模具粘着磨损抗力。模具的使用寿命比常规淬火和回火处理的提高100多倍,比渗硼淬火的提高4~5倍。

21.CrWMn钢制拉伸模的渗铬

(1)工艺流程 图3⁃81a所示为CrWMn钢制凹模,其工艺流程为锻造和球化退火→粗加工→调质→成形加工→渗铬→正火→淬火和回火。

(2)渗铬剂及渗铬工艺 采用固体渗铬法渗铬。

1)渗铬剂为(质量分数)50%铬粉+50%三氧化二铝粉,外加5%~7%氯化铵(预先烘干并粉碎)。将三者混合均匀后保存好备用,注意防潮。

2)渗铬工艺及操作。将欲渗铬的拉伸模放入不锈钢渗箱中,用配制好的渗铬剂填满压实并密封(类似固体渗硼装箱法)。渗铬箱在低于300℃时装炉,随炉升温到1050℃,保温8h后随炉冷却到室温开箱。清理表面残留物。

(3)正火 在盐浴炉中880~900℃加热透烧后出炉,并用压缩空气吹冷。(https://www.xing528.com)

(4)淬火和回火 该拉伸模按图3⁃81b所示的工艺进行淬火。然后于200℃回火,保温40min后空冷。

(5)处理结果 表面硬度为1225~1600HV;渗层深度为0.02~0.03mm。

22.GCr15钢制拉深模圧边圈的铬钒共渗

对GCr15钢制滤清器壳体拉深模圧边圈进行铬钒共渗,有效地提高了模具使用寿命,比常规淬火和回火的模具提高3倍以上。

(1)热处理工艺

1)共渗。采用固体法进行共渗,共渗剂为(质量分数)50%高碳铬铁+43%三氧化二铝+2%氯化铵+5%钒粉。模具装入已混合均匀渗剂的铁箱内,密封后装入650℃炉中并保温0.5~1.0h。将炉温升到950℃,保温4~6h后出炉空冷到室温拆箱。

2)淬火。在850℃,保温后淬油冷却。

3)回火。在180℃,保温2h后空冷。回火进行2次。

(2)处理效果 共渗层深度为20μm。模具一次使用寿命达2万次,比常规处理提高3倍以上。

图3-81 CrWMn钢制拉伸模及其淬火工艺曲线

a)拉伸模结构图(100mm×80mm×20mm) b)淬火和回火工艺曲线

23.3Cr2W8V钢制热冲模的铬钛共渗

试验表明,渗钛层虽然有很高的表面硬度、耐磨性和耐蚀性,但其渗层较脆,且抗高温氧化能力较差。进行钛铬共渗可使上述缺点有明显改善,从而提高模具寿命。

(1)热处理工艺

1)共渗。采用固体法进行共渗剂为(质量分数)25%TiO2+25%Cr2O3+42%Al2O3+5%铝粉+2%AlF3。模具装入已混合均匀渗剂的铁箱内,密封后装入650℃炉中并保温0.5~1.0h。将炉温升到1000℃,保温4h后出炉空冷到室温拆箱。

2)淬火。在1000℃,保温后淬油冷却。

3)回火。在180℃,保温4h后空冷。回火进行2次。

(2)处理效果 表面硬度为1682~1950HV,基体硬度为52.5~53.3HV。其耐磨性、耐蚀性和抗氧化性均有所提高。

24.3Cr2W8V钢制热挤压模具的渗碳渗铬复合处理

铝型材热挤压模具,工作时承受高温(450~600℃)、高压及与铝材的剧烈摩擦作用,模具失效的主要形式是磨损。为提高热挤压模具使用寿命,目前有多种强化其表面的方法,如渗氮、渗硼和TiN涂层等。实践表明,上述方法均有一定的强化作用,并在生产中得到广泛应用。然而,应用渗碳渗铬复合处理工艺,取得了更好效果。

(1)热处理工艺

1)渗碳采用气体渗碳法进行。介质为甲醇和醋酸乙酯。工艺为在930℃保持2h,渗碳后进行渗铬。

2)渗铬采用盐浴渗铬法进行。介质由硼砂、氧化铬及还原剂组成。工艺为在980℃,保持4h后随炉升温到1020℃,保温1h后进行淬火冷却。

3)淬火采用分级淬火法进行。介质为硝盐浴。工艺为在360℃温度下模具内、外温度一致后空冷到室温。

4)回火进行两次。第1次为560~570℃,保持2h后空冷。第2次为540~550℃,保持2h后空冷。

(2)处理效果3Cr2W8V钢模具,经渗碳、渗铬复合处理后,一方面由于表面含碳量的增加,有利于碳化铬形成,使碳化铬层厚度增加;另一方面,由于次层有足够的碳量,不致形成贫碳区,保持较好硬度。实测表明,处理后模具表面形成5~6μm的碳化铬层,因此使用寿命比渗氮模具寿命提高50%以上。

25.5CrMnMo钢热锻模的碳氮和氮碳复合渗

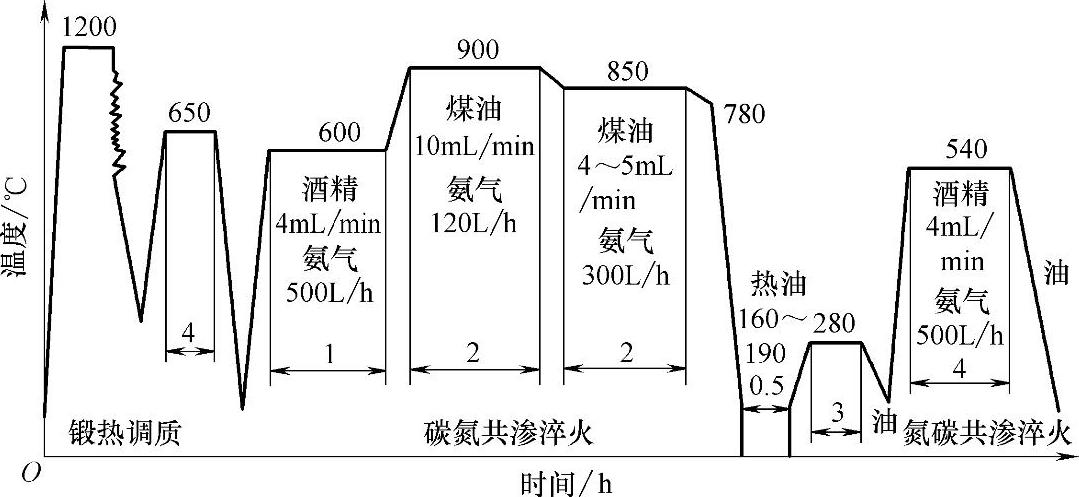

(1)工艺流程 对模具毛坯利用锻造余热进行调质处理→加工成形→碳氮共渗淬火→氮碳共渗回火等,工艺曲线如图3-82所示。

图3-82 5CrMnMo钢热锻模的碳氮和氮碳复合渗工艺曲线

(2)工艺分析 利用850~900℃表面碳氮共渗后的高温直接预冷淬火,使模具基体奥氏体中的碳及合金元素更加均匀化,淬火后具有良好的强韧性,对提高热锻模所需要的耐热疲劳性十分有利。试验表明,高温淬火后由于组织为单一的板条马氏体,使耐热疲劳性提高22%,断裂韧性提高20%~30%。表面层的含碳、含氮量增加,并与钢中合金元素形成合金碳氮化合物,从而有效提高耐磨性。

采用热油冷却并终止于160~190℃,然后在280℃保持3h的复合等温淬火,获得下贝氏体组织,对模具基体强韧性的提高更加有利。

在540℃的回火过程进行氮碳共渗,对提高锻模型腔的抗氧化、抗咬合擦伤、抗挤压和耐磨能力等十分有效,从而大大降低了型腔塌陷变形和磨损倾向,可明显提高热锻模的使用寿命。

(3)处理效果 模具试生产表明,经过碳氮和氮碳复合渗的5CrMnMo钢热锻模与常规工艺处理的同样模具相比,使用寿命提高5~6倍。

26.3Cr2W8V钢制手推车条帽冷镦凹模的碳氮共渗

手推车条帽是用ϕ7.43mm低碳钢在常温下经冷镦挤压成形的。冷镦凹模原用T10A或Cr12MoV钢制作。经多种工艺试验,其寿命仍不够理想,仅达到3000件左右。选用3Cr2W8V钢制作并经碳氮共渗后,平均寿命达3万件,最高达4万多件。

(1)热处理工艺

1)高温碳氮共渗采用气体法进行,即在860~880℃,保持0.5~1.0h的高温共渗。

2)模孔喷水淬火。在1100~1150℃盐浴炉中加热并适当保温后,用清水急速喷射模孔,冷至模孔周围发黑为止,并立即转入油中冷却,冷至150℃左右从油中提出空冷。

3)在560~580℃回火,保温4h后空冷。

4)在220℃加热进行去应力回火,保温4h后空冷。

(2)处理效果 模口工作面硬度为58~60HRC;凹模表面硬度为54~58HRC;心部硬度为50~54HRC;表面有0.12~0.20mm碳氮共渗层。

27.CrWMn钢制滚丝模的碳氮共渗

CrWMn钢制滚丝模以往用常规淬火和回火工艺处理后,经常造成早期掉齿、堆齿和磨损等失效现象。

(1)废品分析 对报废的滚丝模进行金相组织观察,可以看出有明显的脱碳和腐蚀现象。这是由于在盐浴炉中加热过程介质脱氧不良或中温盐浴介质中可能混有硝盐造成的;由此导致模具硬度、强度和耐磨性等的降低。对CrWMn钢滚丝模进行碳、氮共渗处理,使这种状况获得了明显改善,并提高了使用寿命。

(2)热处理工艺

1)在气体渗碳炉中,在840~860℃进行碳氮共渗,保温2h后直接进行淬火。

2)在810℃的盐浴炉中重新加热透烧后,在油中冷却。

3)在200℃加热回火,保持2~2.5h后空冷。

(3)处理效果 表面共渗层达0.30mm左右,其硬度为800HV左右;基体硬度为58~60HRC。经碳氮共渗的滚丝模,早期失效少,使用寿命长。

28.4Cr5MoSiV1钢制热挤压模具的碳氮钒共渗

4Cr5MoSiV1钢已广泛应用于制作热挤压模具,以往人们在淬火和回火之后进行低温氮碳共渗处理,以期提高表面硬度和粘着磨损抗力,但其效果仍不能令人满意。为了进一步延长模具的使用寿命,尝试采用低温盐浴碳氮钒共渗,获得了满意的效果。

(1)共渗工艺

1)盐浴成分。在以尿素和碳酸盐为主的盐浴中,加入适量的供钒剂、还原剂和活性剂。

2)共渗工艺。在550~560℃加热,并保温2~4h后在油中冷却。

(2)处理效果 经上述处理后,模具表面硬度达1300HV(仅碳氮共渗的情况下,硬度为1000~1100HV),使得其耐磨性和抗粘着磨损性均明显提高。

29.W18Cr4V钢制冷冲头的氧硫氮碳硼五元共渗

(1)热处理工艺

1)低温淬火。分别在600℃和850℃两次预热,在1160~1170℃加热后淬油。

2)回火。在350~360℃,保温1h后,然后再在550~560℃,保温1h。进行两次回火。

3)五元共渗。模具加工成形后,在550~560℃,保持2~3h进行五元共渗。其配方为:450g(NH2)2CO+1500mLH2O+4gH3BO3+5g(NH2)2CS+60mLHCONH2。将混合液以每分钟100滴的量滴入改装的36kW的井式电阻炉内。

(2)处理效果

1)最表层由FeS、Fe3O4和Fe3BO5组成,厚度约2~3μm,起减摩作用;次层为Fe3N和ε相组成,厚度约4~6μm,硬度为1100~1250HRC,起耐磨作用;再往里是扩散层,厚度约0.3~0.4mm,分布有大量C-N-B合金化合物弥散颗粒、饱和氮化物等弥散强化相及含C-N马氏体硬化层,硬度为950~1050HV,其耐磨性好。

2)经五元共渗处理的冲头比常规处理的冲头,使用寿命提高4~6倍。

30.3Cr2W8V钢热锻模的型腔表面渗碳

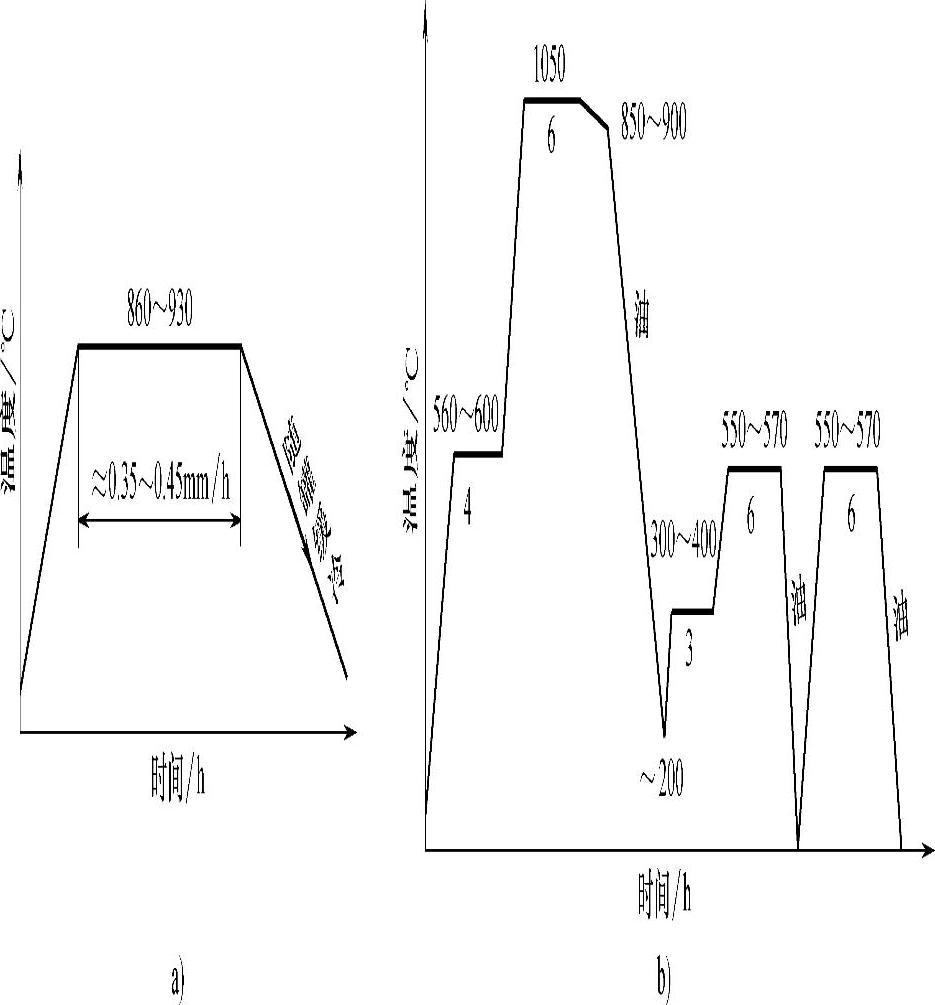

(1)工艺流程 对模具毛坯利用锻造余热进行调质处理→加工成形→型腔表面渗碳→淬火和回火等。如图3-83a所示为3Cr2W8V钢制羊角轴热锻模型腔膏剂渗碳工艺曲线;图3-83b所示为其淬火和回火工艺曲线。

(2)工艺分析 通过型腔膏剂渗碳,其表面获得了较高浓度的碳层,使碳含量满足形成合金碳化物的需要,从而提高型腔表面的硬度、耐磨性和抗咬合(粘着)性,延长模具使用寿命。通过模具进行通常的淬火和回火,使整体获得工作时所需要的高强韧性、耐热疲劳性以及抗压性能等。

(3)型腔膏剂及其渗碳操作

1)膏剂渗碳剂的组成为(质量分数)55%炭黑粉+30%碳酸钠+15%草酸钠(预先烘干将三者混合均匀后保存好备用,注意防潮)。

2)将膏状渗碳剂涂刷于型腔表面,涂层厚度为2~3mm。干燥后在涂层上刷一层含10%炭粉(质量分数)的水玻璃,再用耐火泥掩盖。

3)将模具型腔朝下放在浅盘中,周围用耐火泥密封。

4)将放有模具的浅盘装在箱式炉中加热,随炉升温到930℃进行保温,透烧后再延长2h,出炉后放在罐中随罐冷却。

5)将模具型腔清理干净后,重新放在浅盘中,周围填满新铸铁屑进行保护,重返箱式炉中按图图836所示工艺淬火和回火。

图3-83 3Cr2W8V钢制羊角轴热锻模热处理工艺曲线

a)膏剂渗碳工艺曲线 b)淬火和回火工艺曲线

(4)处理效果 模具型腔硬度为56~58HRC;基体硬度为50~51HRC。使用寿命提高1倍多。

31.W6Mo5Cr4V2(M2)高速钢制螺母冲头的渗碳

W6Mo5Cr4V2(M2)高速钢制螺母冲头,采用低温淬火时由于马氏体中含碳量低使得硬度偏低,耐磨性不好,即刃部磨损较快。采用常规淬火工艺处理后,由于韧性差,使用过程冲头容易折断。而采用表面渗碳后再低温淬火,既确保了表面耐磨,又确保了基体韧性,从而提高了模具的使用寿命。

(1)热处理工艺

1)渗碳和淬火。渗碳采用固体渗碳法进行,渗剂配方为(质量分数)90%的1~5mm颗粒状木炭+10%的碳酸钠,均匀混合后按规定的装箱(罐)法装箱(罐)。在500℃装炉,随炉升温到820℃,保温1h均热后再升温到1000℃保温2h高温进行渗碳。渗碳后再升温到1160~1180℃,短时保温后开箱淬油冷却到200℃左右出油冷到室温。

2)回火。在560℃,保温1h后空冷,回火要进行3次。

(2)处理效果

1)渗碳淬火后,模具表面含碳量为0.9%~1.0%(质量分数),表面硬度为64~66HRC。

2)模具的使用寿命比常规处理的提高2~3倍,比单一低温淬火的提高1倍以上。

32.2Cr13钢制饲料环模具的渗碳

2Cr13钢经常规处理后的硬度仅为40HRC左右,组织为低碳马氏体,具有强韧兼优的力学性能。利用2Cr13钢经渗碳淬火后取代Cr12钢制作冲孔模具和专业饲料环模具,取得了满意的效果。其热处理工艺如下。

1)高温渗碳。即在980~1000℃加热,保持2h的气体渗碳。

2)淬火。在980℃加热透烧后,在油中冷却。

3)回火。在200℃加热,保持1h后空冷。回火进行2次。

经上述处理后,表层硬度为65HRC。

33.4Cr5MoV1Si钢制热挤压模的氧硫氮共渗处理

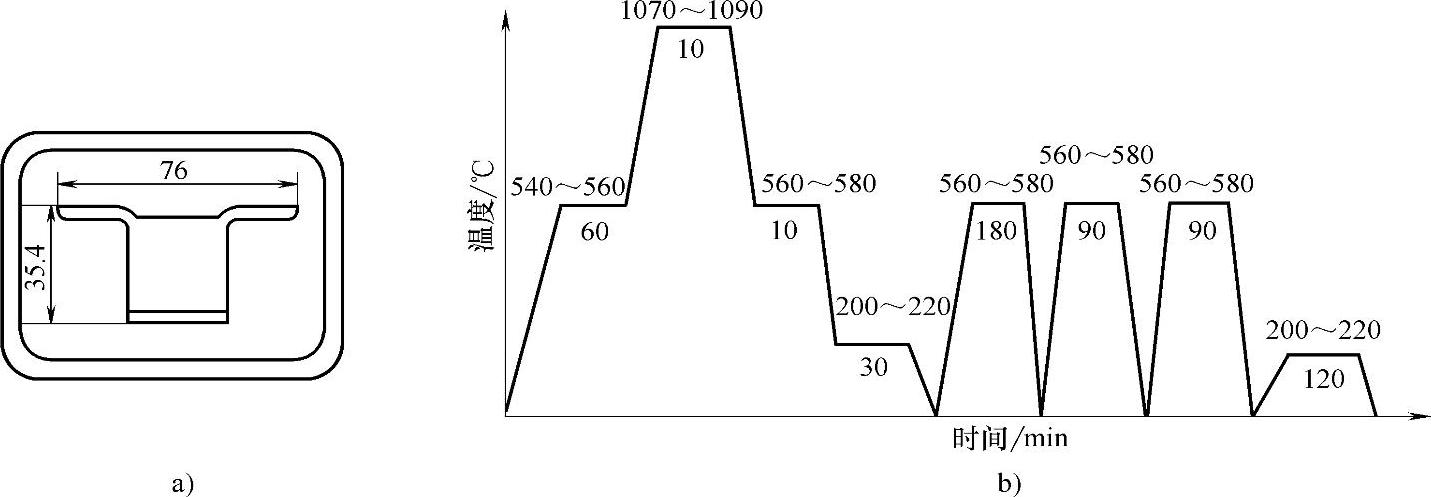

(1)工艺流程 图3-84a所示为4Cr5MoV1Si钢制作的热挤压模,其工艺流程为锻造和球化退火→粗加工→去应力退火→精加工成形→高温淬火和回火→钳修→氧硫氮共渗。

图3-84 4Cr5MoV1Si钢制热挤压模及其淬火、回火工艺曲线

a)凹模结构图(外形尺寸为96mm×70mm×85mm) b)淬火、回火工艺曲线

(2)淬火和回火 按图3-84b所示工艺进行淬火和回火。回火后硬度为53~54HRC。

(3)氧硫氮共渗 采用气体共渗法,其工艺曲线如图3-85所示。在60kW的气体渗氮炉内进行气体氧硫氮共渗。渗剂为SO2/NH3,流量比为0.8%~1.2%,换气次数控制在5~6次/h。

图3-85 4Cr5MoV1Si钢制热挤压模的氧硫氮共渗工艺曲线

(4)处理效果 表面硬度为1200HV;化合物层为8~12μm;扩散层为125~130μm。用该工艺处理的模具生产热挤压铝型材,使用寿命提高1倍左右。

34.Cr12MoV钢制拉深模具的氧硫氮共渗

牙膏管冷挤压模具用Cr12MoV钢制作。采用常规热处理后,其使用寿命仅几千件;采用真空热处理后,生产1万件即已磨损失效;采用离子渗氮后寿命平均增加到1.8万件。为了寻求更高的使用寿命,进行了模具的氧硫氮共渗试验。

(1)热处理工艺

1)淬火和回火。分别在650℃和850℃进行两次预热,经1020℃加热并保温后在油中淬火冷却。再经560℃加热并保温2h的回火,硬度为51~53HRC。

2)离子氧硫氮共渗。渗剂成分为(体积分数)1.29%SO2+15%N2+83.7%H2。共渗工艺为在560℃离子渗氮炉中,保持2h。

(2)处理效果 表层硬度为1000~1200HV;使用寿命平均高达3.5万件,个别可达6万件。

35.3Cr2W8V钢制压铸机喷嘴头的低温淬火碳氮共渗复合处理

3Cr2W8V钢制压铸机喷嘴头外形尺寸为ϕ32mm×90mm。原采用盐浴加热后淬火和回火工艺,硬度为44~48HRC,使用中经常发生磨损和开裂。采用超低温淬火+液体碳氮复合处理工艺后,其使用寿命明显提高。

(1)热处理工艺

1)模具锻造后进行球化退火,为淬火做好组织准备。

2)精加工成形后,进行900℃加热并保温淬油冷却。

3)在580℃保温2.5h后油冷。

4)在570℃,保持3h的液体碳氮共渗,渗后淬油。

(2)处理效果 经该工艺处理后喷嘴头的使用寿命提高2~3倍。

36.3Cr2W8V钢制半角锤锻模的盐浴碳氮共渗

3Cr2W8V钢制半角锤锻模,原来采用常规1050~1100℃加热淬油,580~600℃回火工艺。处理后硬度为45~48HRC,模具使用寿命仅有700件左右,主要失效形式磨损和开裂。为提高其使用寿命,试对其进行碳氮共渗处理。

(1)热处理工艺

1)碳氮共渗和淬火。碳氮共渗采用盐浴法进行,其共渗工艺为分别在550~600℃和800~850℃预热透烧后在1140~1150℃加热,保温时间按时间系数15s/mm计算;出炉后先在盐水中冷却2~4s,再转到油中冷却到300℃出油,出油后用风扇吹冷。

2)回火。在600℃加热并保温2h。回火共进行3次。

(2)处理效果 表面硬度为56~58HRC,心部仍保持较高韧性。处理后模具的使用寿命提高10多倍。

37.3Cr2W8V钢制不锈钢叶片压铸模的铬铝硅共渗

实践表明,铬铝硅三元共渗工艺,可以提高3Cr2W8V钢制作的2Cr13钢叶片压铸模的使用寿命。

(1)三元共渗配方和要求 渗剂配方为(质量分数)40%铬粉+10%硅铁粉+20%铝铁粉+30%三氧化铝粉,另加氯化铵1%。渗剂应满足以下要求:铬粉力度为0.154~0.071mm,含铬为98.5%(质量分数);铝铁粉粒度为0.180mm,含铝为45%~50%(质量分数);硅铁粉粒度为0.180~0.154mm,含硅为75%(质量分数)以上;三氧化铝粒度为0.154mm,经1100℃焙烧后,清除杂质,氯化铵脱出结晶水。

上述各种粉剂经充分搅拌后,再经200℃保温1h预热方可使用。

(2)共渗工艺和操作 共渗前将模具彻底清理干净后装箱并用水玻璃和耐火土密封箱盖。共渗温度为1050℃,保持10h后随炉降到300℃出炉空冷,室温下拆箱取出模具。模具呈银灰色,硬度为500~690HRC,渗层深度为0.18~0.20mm。

(3)淬火和回火 在盐浴炉中分别经500℃和800℃两次预热后,在1080℃加热保持25min后出炉预冷到约900℃淬入220℃硝盐浴中等温2h,随后转入330℃硝盐浴中保持1.5h。在580℃加热回火2.5h后空冷。

(4)处理结果 用常规工艺处理后的模具使用寿命为20多件,而采用铬铝硅三元共渗后模具使用寿命可达100多件,即寿命提高4倍以上。

38.Cr12钢制六角螺母冷镦冲头的渗铌复合处理

六角螺母冷镦冲头工作时承受较大的复杂交变载荷,因此要求模具要具有较高的抗弯强度和韧性,同时要有一定的耐磨性。用Cr12钢制作的该模具在热处理时,采用渗铌和常规淬火回火相结合的复合处理工艺,获得了较好的效果。

1)通过锻造改善Cr12钢的碳化物形态和分布,锻后进行等温退火,退火后硬度≤230HBW。

2)低温形变淬火,高温回火。在750~770℃,保温4h后空冷。高温回火后硬度≤269HBW。

3)盐浴渗铌,采用粉末固体法。渗剂组成为(质量分数)50%铌+37%高岭土+3%氯化铵。经粉碎搅拌均匀后装箱,并用水玻璃+耐火土密封箱盖。在1000~1100℃加热渗铌。

4)渗铌后进行常规淬火和回火处理。

经上述处理的冷镦冲头,使用寿命平均6万次,最高达8万次,较原常规处理提高6~7倍。

39.Cr12钢制搓丝板的渗钒复合处理

Cr12钢制搓丝板渗钒复合渗工艺如下。

1)淬火。经800~820℃预热10min后,在1040~1060℃加热,保温5min后淬油。

2)渗钒,采用粉末固体法。渗剂为(质量分数)10%V2O5+5%Al+9%NaF+27%NaCl+48%BaCl。经粉碎搅拌均匀后装箱,并用水玻璃+耐火土密封箱盖。在940~960℃加热渗钒5h。渗钒后油冷。

3)回火。在200~220℃,保温2h后空冷。

经上述工艺处理后表面为7~12μm的VC化合物层,硬度为2800~3000HV,基体硬度为62HRC。模具的使用寿命比常规处理的提高3~4倍。

40.T12A钢制气门锁片整形模的渗钛复合处理

渗钛复合处理对于承受冲击力不大,而要求耐磨性很高的模具可取得满意的应用效果。

1)渗钛采用粉末固体法。渗剂组成为(质量分数)50%TiO2+29%Al2O3+18%Al+2.5%(NH4)2SO4+0.5%NH4Cl。经粉碎搅拌均匀后装箱,并用水玻璃+耐火土密封箱盖。在950~960℃加热渗钛4~6h。渗钛后出炉空冷或风冷到100℃以下拆箱。

2)渗钛后淬火。渗钛后一般在盐浴炉中加热(防止在空气炉中加热,渗层发生氧化),按常规淬火工艺处理。然后在180~200℃回火。

处理后T12A钢渗钛层为白亮层,无明显过渡层,层深≥10μm。硬度为2400HV左右。模具使用寿命由原来的1.5万件提高到6万余件,提高3倍多。

41.5CrNiMo钢制轴承套圈凸模的渗锰复合处理

5CrNiMo钢制轴承套圈凸模,经常规860℃淬火和480℃回火后使用寿命仅千余件。改用渗锰处理后模具一次性使用寿命达3000件。其工艺简介如下。

1)渗锰采用粉末固体法。渗剂组成为(质量分数)50%锰粉或锰铁粉+49%三氧化铝+1%氯化铵。渗剂经粉碎搅拌均匀后装箱,并用水玻璃+耐火土密封箱盖。在930~950℃加热6~8h渗锰。渗锰后油冷。

2)渗锰后一般在盐浴炉中加热(防止在空气炉中加热渗层发生氧化),按常规淬火和回火工艺处理。

渗锰后深层厚度为0.1~0.2mm,具有很高的硬度、耐磨性、耐疲劳性和韧性。使用寿命是常规处理的3倍左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。