1.提高模具的耐磨性

模具的耐磨性与钢中的碳化物类型和数量有关,即使是高碳、高铬类模具钢的耐磨性,有的工作条件仍不能满足要求。采用表面强化的方法提高模具耐磨性是行之有效的措施。试验表明,气体氮碳共渗可使高速钢表面的耐磨性提高2~5倍。渗硼层、渗钒层和碳化钛层等的耐磨性更高。

2.兼顾耐磨性和强韧性的配合

对大多数材料而言,提高强韧性就意味着要损失耐磨性。解决这一矛盾的方法是选择适合的模具材料,通过适当的热处理获得最佳的强韧性基体,然后再通过表面强化方法提高表面的耐磨性。例如,冷挤压模用高速钢制作时,虽然耐磨性很好,但经常发生碎裂使得使用寿命极不稳定,而改用基体钢制作后韧性大大提高,但耐磨性不足,将基体钢制作的冷挤压模进行表面氮碳共渗处理,则实现了模具基体强韧性和表面耐磨性的良好配合。

3.提高抗咬合(粘着)性

在拉深和挤压等模具中,工作时常常发生表面拉伤等现象。可以通过表面处理降低模具表面的摩擦系数,如表面氧化、硫化和磷化等,来解决这类问题,使模具的表面抵抗拉毛、烧伤、咬合能力增强。

4.改变表面应力状态(https://www.xing528.com)

如果模具热处理后表面呈拉应力状态,在往复工作时将使表面早期出现疲劳裂纹。可以通过增加表面压应力的工艺方法解决此类问题,如各种表面淬火和增加表面含氮、碳等元素后的淬火等均可达到此目的。

5.提高表面抗氧化性和抗腐蚀性

对于热作模具和塑料模具,工作时均存在不同程度的表面氧化和腐蚀问题。实践表明,单靠模具材料本身固有的性能难以解决此类问题,常常需要用表面处理予以弥补,如塑料模具的表面渗铬,热作模具的表面渗硅和硅铝共渗等。

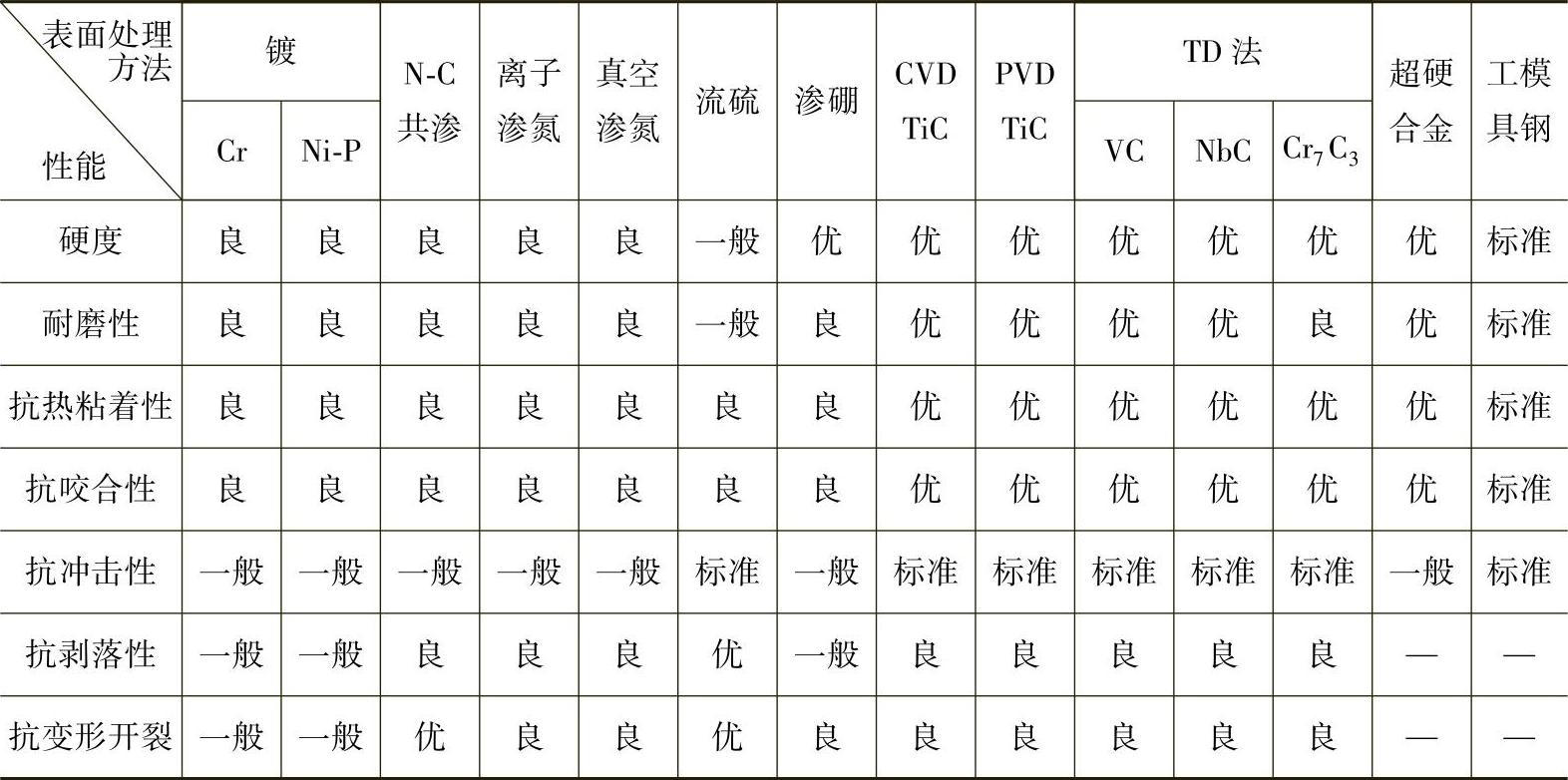

不同表面强化方法的主要特性比较,如表3-73所示。

表3-73 不同表面强化方法的主要特性比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。