1.扁套模的淬火和回火

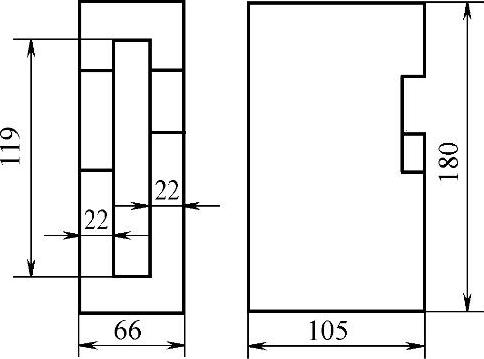

(1)所用材料及技术要求 图3-71所示的扁套模,所用材料为45钢,用于压制电器胶木元件。

要求热处理后硬度为50~55HRC,内腔变形≤0.2mm。

(2)工艺分析 该扁套模内腔较窄(22mm),采用普通淬火方法,由于内腔冷却不均硬度偏差过大,且因内、外冷却不均导致两侧向外凸起0.5mm以上,内腔成为“()”形。分析认为,欲解决上述两个问题,需要强化内腔的冷却速度和冷却的均匀性。为此,制作一个如图3-72所示的喷头,其形状与内腔相适应,外侧的喷水孔小而密集,外形与套模内壁保持不大于5mm间隙,便于水流畅通和均匀冷却。

图3-71 45钢制扁套模结构图

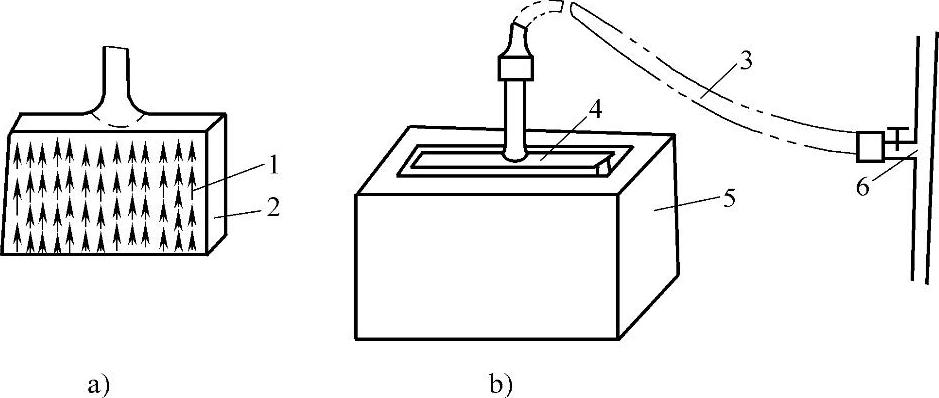

图3-72 扁套模内腔冷却工装示意图

a)喷头示意图 b)喷水操作示意图

1—喷水孔 2—水套 3—水管 4—喷头 5—扁套模 6—水源

(3)热处理工艺及操作

1)为了减少变形、消除机械加工应力和细化淬火前组织,预备热处理采用盐浴炉850~870℃正火。

2)淬火在盐浴炉中840~860℃,保温9~10min。冷却时迅速将喷头放入扁套中,在整个模具淬入水中的同时,即开始喷水,冷却约5~6min(水不再振动)立即转入油中冷却。

3)回火。在230~250℃,保温1.5~2h后空冷。

(4)处理结果,硬度为50~52HRC,内腔变形为0.16~0.2mm。质量合格。

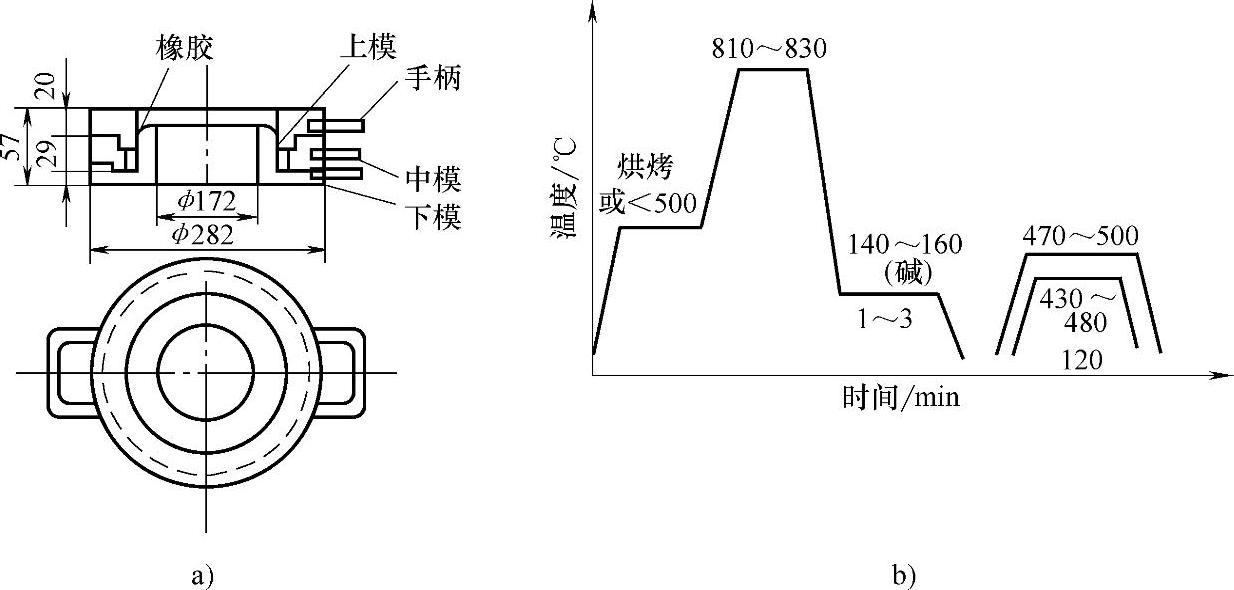

2.低合金工具钢制胶木模套的淬火和回火

(1)所用材料及技术要求 图3-73a所示为CrWMn钢制作的模套,用于压制胶木元件。要求热处理后硬度51~55HRC。要求型腔变形,尺寸B处为0,A处小于±0.07mm。

(2)工艺分析CrWMn钢的淬透性和淬硬性均较好,且淬火变形敏感性也较小。但由于要求B尺寸不得变形,故淬火时尚须采取必要的措施。

根据以往的变形规律,类似模具(型腔窄小、模块较大)淬火后型腔一般有收缩倾向。因此,要求钳工工序将型腔尺寸加工到上限+0.2mm。淬火工序尽量减少热应力和组织应力。

(3)淬火和回火 其淬火和回火工艺如图3-73b所示。

图3-73 CrWMn钢制模套及其淬火、回火工艺曲线

a)模套结构图 b)热处理工艺曲线

(4)处理结果,硬度和变形度均合格。

3.橡胶模的淬火和回火

(1)所材料及技术要求 图3-74a所示为压制异形密封圈的橡胶模。模具材料为45钢,要求热处理后硬度为30~35HRC。

(2)工艺分析 该模具要求硬度不高,应调质处理后由切削加工上、中、下三模配作。但车削时如果粗加工预留给精加工的余量过小,且热处理变形较大,将使精加工无切削余量。因此,淬火时需采取尽量减少变形的措施。

(3)淬火和回火 为减少淬火变形,采用分级加热和分级冷却的工艺,如图3-74b所示。

图3-74 橡胶模及其淬火、回火工艺曲线

a)橡胶模结构图 b)热处理工艺曲线

(4)处理结果,硬度为31~32HRC;由于变形很小,维持了精加工余量。

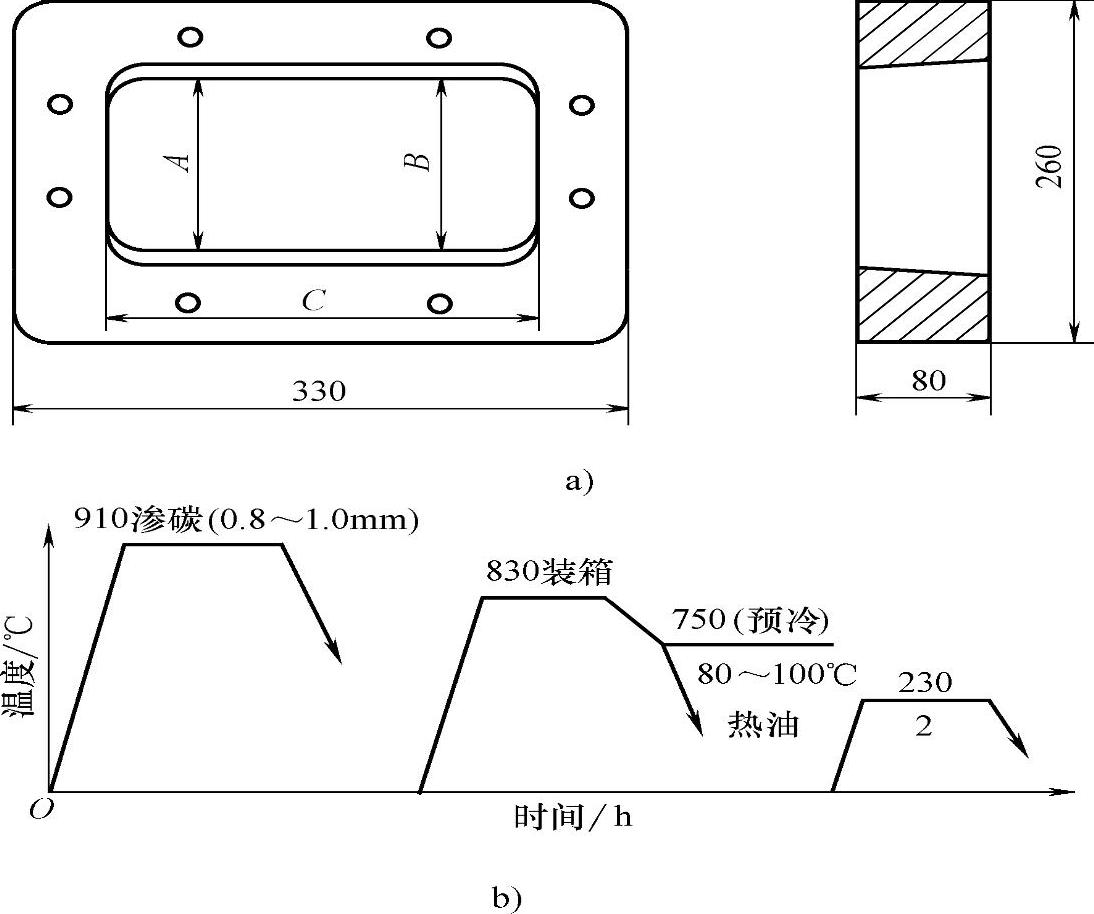

4.胶木压模的渗碳、淬火和回火

(1)所用材料及其技术要求 图3-75a所示为20Cr钢制作的模套,用于压制电器胶木衬板。要求硬度50~54HRC,型孔变形量<0.1mm。

图3-75 胶木压模及其固体渗碳工艺

a)胶木模简图 b)固体渗碳工艺曲线

(2)工艺分析 用低碳合金钢制作的模具,欲满足高硬度需要应进行化学热处理,考虑模具承受较大压力,为了获得较深的硬化层,宜采用渗碳工艺,且渗碳层深度应为0.8~1.0mm。

(3)热处理 该模具热处理,包括渗碳、淬火和回火等三道主要工序。

1)渗碳采用的固体渗碳工艺,如图3-75b所示。

2)淬火。在盐浴炉中830~850℃加热,保温3.5~4min。出炉后在空气中预冷到750℃左右(模具表面呈暗红色)转入80~100℃的热油中冷却,停留10~12min后空冷。

3)回火。在井式回火炉中,加热220~240℃,保温2h后空冷。

(4)处理结果:渗碳层深度为0.8~0.85mm;硬度为50~52HRC;型腔变形+0.06~0.08mm。即质量合格。

5.塑料模的真空淬火和回火

(1)所用材料及其技术要求 图3-76a所示为Cr12钢制作的五块拼合的塑料模。要求热处理后硬度58~62HRC,每块淬火回火后变形均不得超过0.02mm。

(2)工艺分析 该塑料模用于注射塑料玩具,由于产品批量大、模具结构复杂,致使加工工序复杂,模具制造费用高,拟采用Cr12钢制作。其热处理的主要关键是变形控制问题,任何一块拼块变形均影响装配组合。为减少变形和提高其使用寿命,拟采用真空淬火和回火工艺。

(3)淬火和回火工艺 图3-76b所示为塑料模拼块的真空淬火和回火工艺曲线。

图3-76 Cr12钢拼块塑料模及其真空淬火和回火工艺曲线

a)五块拼合塑料模示意图 b)真空淬火和回火工艺曲线

(4)处理结果,硬度为60~62HRC;各模块变形量均不超过0.02mm,满足装配要求。

其他常用模具钢真空热处理工艺参数,详见附录E

6.5NiSCa钢制精密热塑性塑料模预硬化处理

目前,国内大部分精密热塑性塑料模,都采用45、40Cr和T8A钢制作,也有部分企业开始采用P20等新型预硬化塑料模具钢,但用其所制作模具硬度低,表面粗糙,寿命不高。实践表明,选用5NiSCa钢制作热塑性塑料模,可收到显著效果,模具寿命赶上甚至超过进口的同类模具。

(1)工艺分析 精密热塑性塑料模具对加工性能及使用寿命均有较高的要求。例如,要求热处理变形小、型腔表面尺寸精度严、表面粗糙度值低;有良好的花纹蚀刻性能和焊补性能;有高的硬度和强韧性等。

(2)热处理工艺

1)退火。模具毛坯锻后一般经等温退火,即在760~780℃加热,保温2~3h后炉冷到670~690℃,保温4~6h后再炉冷到500℃出炉空冷。退火后硬度为217~230HBW,组织为球状珠光体+易切削相。

2)预硬化处理。在880℃加热,按时间系数1min/mm计算保温时间(箱式炉按2min/mm),油中冷却,硬化后硬度为61~63HRC。回火温度根据预硬化要求确定,如要求45~46HRC、43~44HRC、39~40HRC和34~35HRC时,可分别在575℃、600℃、625℃和650℃回火2h后空冷。实践表明,模具预备热处理硬度在38~42HRC时,可顺利进行车、铣、刨等切削加工;当硬度为40HRC时,切削性能与35HRC的P20钢相当。

3)抛光、蚀刻花纹可按通常的抛光工艺进行,表面粗糙度容易达到0.1μm以下,镜面加工性能好。采用转移漆膜法制作蚀刻花纹时,花纹清晰,逼真。

4)可用不锈钢焊条进行局部焊补。热影响区最高硬度为50HRC,仍可加工。

(3)处理结果 表面硬度40HRC情况下,表面粗糙度与进口P20、NAK相同,使用寿命超过50万件(进口P20同类模具寿命仅20万件)。

7.3Cr2Mo(P20)钢制电视机外壳塑料模具等的淬火

P20钢是国际上应用较广泛的预硬型塑料模具钢,其综合力学性能好、淬透性高,可使较大截面积的模具获得较均匀的硬度,并具有很好的抛光性能,表面粗糙度值低。

用该钢制作模具时,一般先进行调质处理,硬度为28~35HRC,经机械加工后直接使用。这样不仅可以满足使用性能要求,而且又避免了因热处理引起的模具变形。因此,该钢适合制作尺寸较大的模具,或形状较复杂、尺寸精度和表面粗糙度要求较高的模具,以及低熔点合金的压铸模等。例如,用该钢制作电视机外壳等塑料模具就可获得较好效果。

(1)热处理工艺

1)球化退火。在840~860℃加热,保温2h后随炉冷却到710~730℃,再保温4h后炉冷到500℃出炉空冷。退火后硬度小于等于229HBW。

2)淬火和回火。在450~500℃的空气炉中预热,按时间系数2min/mm计算时间;在860~880℃的盐浴炉中加热,按时间系数1min/mm计算保温时间。然后在油中冷却到200℃左右出油空冷。淬火后硬度为50~53HRC。

在580~600℃回火,保温2h后空冷。回火后硬度为33~36HRC。

(2)拓展应用 按上述工艺处理的电视机、大型收录机的外壳和洗衣机的面板等大型塑料模具,其切削加工性能和抛光性能均显著优于45钢;在相同抛光条件下,表面粗糙度值比45钢模具低。

(3)实际效果 与45钢比较,尺寸精度普遍提高1级,成本降低83%左右。各种模具使用寿命:洗衣机模具可达20万次,电视机模具可达25万次,收录机模具可达30万次。

8.3Cr2MnNiMo(718)钢制精密塑料模的淬火

(1)钢种简介3Cr2MnNiMo(718)钢是在P20钢化学成分基础上加入质量分数0.8%~1.2%的Ni而研制成的新钢种,是在国际上得到更广泛应用的预硬型塑料模具钢。其淬透性比P20钢更高,强韧性和耐磨性更好。用它制作的大型模具经调质处理后具有较均匀的硬度分布和很好的抛光性能。该钢用于制作大型或特大型塑料模具和精密模具可获得良好的效果。

(2)热处理工艺

1)球化退火。在840~860℃加热,保温2h后随炉冷却到690~710℃,再保温4~5h后炉冷到500℃出炉空冷。退火后硬度≤255HBW。

2)淬火和回火。在450~500℃的空气炉中预热,按时间系数2min/mm计算时间;在850~870℃的盐浴炉中加热,按时间系数1min/mm计算保温时间。然后在油中冷却到200℃左右出油空冷。淬火后硬度为51~56HRC。

回火温度视模具硬度要求并参考力学性能要求而定。例如,在450℃、500℃和550℃回火后,其硬度分别为45HRC、42HRC和38HRC;抗拉强度分别为1600MPa、1400MPa和1300MPa;屈服强度分别为1300MPa、1250MPa和1150MPa;伸长率分别为12%、13%和14%;冲击韧度分别为40J/cm2、50J/cm2和70J/cm2。

9.25CrNi3MoAl钢制塑料模的时效处理

(1)钢种简介25CrNi3MoAl钢属于低镍无钴时效硬化钢,适用于制作变形率在-0.05%以内、镜面要求高或表面要求光刻花纹的精密塑料模具。该钢经软化处理后可适应冷挤压模腔制模工艺。

该钢的各临界点:Ac1≈740℃、Ac3≈780℃、Ms≈290℃。

(2)热处理工艺

1)一般精密塑料模具的热处理。在880℃加热后空冷或水冷,淬火后硬度为48~50HRC;在680℃加热回火,保温4~6h后空冷或水冷,回火后硬度为22~23HRC。经机械加工成形后再进行时效处理,即在520~540℃加热,保持6~8h后缓慢冷却下来,时效后硬度为39~42HRC,时效变形率一般为-0.039%。最后,经研磨、抛光或光刻花纹后装配使用。

2)高精密模具的热处理。在880℃加热后空冷或水冷,淬火后硬度为48~50HRC;在680℃加热回火,保温4~6h后空冷或水冷,回火后硬度为22~23HRC。经粗和半精机械加工后补充650℃,保温1h后缓冷的去应力处理。然后再进行精加工。成形后再进行时效处理,即在520~540℃加热,保持6~8h后缓慢冷却下来,时效后硬度为39~42HRC,时效变形率一般为-0.01%~-0.02%。最后,经研磨、抛光或光刻花纹后装配使用。

3)冲击韧度要求不高的塑料模具的热处理。锻坯退火后直接进行粗加工和精加工,加工成形后进行时效处理,即在520~540℃,保温6~8h。处理后模具硬度为40~43HRC;变形量≤0.05%。

最后经研磨、打光及装配使用。

4)用作冷挤型腔塑料模具的热处理。锻坯经软化处理后,对模具挤压面进行加工、研磨和抛光,然后对其型腔和外形进行修整。最后对模具进行真空时效处理或表面渗氮处理,装配后使用。

10.P20SRE钢制塑料模的热处理(https://www.xing528.com)

该钢种是我国自行研究的成果,属于P20系列塑料模具钢,其各项力学性能指标相当优越。

(1)热处理工艺

1)球化退火。锻坯在840~860℃加热,保温2~3h后炉冷到760℃,保温2h后再炉冷到680℃,再保温4h后炉冷到500℃出炉。退回后硬度≤229HBW。

2)淬火和回火。在600~650℃的盐炉中预热,按时间系数2min/mm计算保持时间;在875~900℃加热,按时间系数1min/mm计算保持时间;加热后在40~90℃热油中冷却。淬火后晶粒度为10~11级;硬度为51~54HRC。回火温度根据模具使用性能要求确定。塑料模具硬度一般要求28~40HRC,因此,选择在575~685℃加热,保温3~4h后油冷。

(2)处理结果

1)切削性能试验表明,当硬度为32HRC时,用高速钢刀具切削该钢的最高速度可达30~35m/min,而45钢只能达到15m/min,P20和P20S为20~25m/min。由此可见,该钢可以明显提高制模的生产效率,且切削该钢时刀具的磨损程度明显低于其他钢材。

2)表面粗糙度。P20钢和P20SRE钢的硬度大于28HRC时,磨削表面粗糙度Ra<0.8μm,抛光表面粗糙度Ra<0.0156μm。此说明两种钢都有良好的磨、抛性能。

3)力学性能。P20SRE钢预硬硬度为30~40HRC时,抗拉强度为1100MPa,屈服强度≥1030MPa,伸长率≥8.8%,断面收视率≥43.1%。可以满足常规塑料模具钢的强度和塑性要求。

11.P20BSCa钢制大截面塑料模的淬火

P20BSCa钢属于预硬型易削塑料模具钢。该钢具有优良的热加工性能和高淬透性;有良好的可加工性能,磨抛性能好;有良好的力学性能、焊补性能和花纹蚀刻性能;在同类钢中价格较低;适用于制作大型、复杂、精密的塑料模具。

P20BSCa钢特别适合制作工业用塑料制品大截面注塑模具。

(1)热处理工艺

1)球化退火。锻坯在830~850℃加热,保温2~3h后炉冷到720~730℃,保温4~6h后再炉冷到500℃出炉。退回后硬度≤229HBW。

2)淬火和回火。在600~650℃的盐炉中预热,按时间系数2min/mm计算保持时间;在870~900℃加热,按时间系数1min/mm计算保持时间;加热后在油中冷却。淬火后硬度为51~54HRC。回火温度根据模具使用性能要求确定。

(2)处理结果

1)塑料模具在550~650℃回火后硬度为30~35HRC。

2)在880℃淬火、650℃回火后,不同直径工件的心部硬度:ϕ200mm者为35HRC,ϕ300mm者为35.5HRC,ϕ400mm者为36.5HRC,ϕ500mm者为35HRC,ϕ600mm者为33.5HRC。可见,P20BSCa钢具有很高的淬透性,有效直径或截面厚为600mm模块可以淬透,且淬火和回火后,心部硬度可达33HRC以上,完全可以满足预硬硬度为30~35HRC的大型塑料模具的需要。

12.2Cr13钢制塑料异型材挤出模的调质处理

在生产和生活中大量使用的塑料异型材,很多是聚氯乙烯产品。这些产品通常是用2Cr13钢制作的塑料挤出模生产的。模具的工作条件、所用材料及其热处理效果对模具的使用寿命有直接影响。

(1)工艺分析

1)模具工作条件。聚氯乙烯塑料异型模工作温度为140~185℃,压力为12.5~20MPa。同时,聚氯乙烯塑料在高于100℃时会发生脱HCl反应,因此要求模具具有较高的耐热性、耐磨性、耐蚀性、抗氧化性、良好的加工性能及抛光性能,而且热处理变形要小。

2)2Cr13钢特点。2Cr13钢属于马氏体不锈钢,具有较好的韧性和冷变形性能。该钢机械加工性能良好,且具有较高的耐蚀性能,适于制作承受较高载荷且存在腐蚀性介质的模具。

在要求硬度不高的情况下,可以在退火状态下制模。为改善退火硬度不均匀性,提高耐蚀性,退火后应进行调质处理。

(2)热处理工艺

1)退火。2Cr13钢制作的塑料模,毛坯锻后进行等温退火,即在850~860℃加热并保温后,炉冷到720~750℃停留4~5h,随后再炉冷到500℃出炉空冷。

2)调质处理。分别经600℃和830℃的两次预热后,在1020℃加热并按时间系数0.6min/mm计算时间进行保温。随后油冷到室温。最后,在580~630℃回火3h后油冷。处理后硬度为24~28HRC。

必须指出,如果加热保温时间过长,将导致残留奥氏体量较多。在随后的加工或使用过程中奥氏体会转变成马氏体,致使模具尺寸精度发生变化,转变造成的表面拉应力将使不锈钢诱发应力腐蚀,同时也会在拉应力作用下使模具表面钝化膜破裂,使腐蚀加剧。

另外,调质处理的油冷改为空冷,虽然冲击韧度明显降低(即从油冷的1.8~2.1J/cm2降到空冷的0.43~0.48J/cm2),但这对塑料挤出模并不重要。因此,对塑料挤出模调质可以采用空冷,有利于减少应力和变形。

13.4Cr13钢制饲料压粒模的复合处理

4Cr13钢是耐蚀镜面塑料模具钢,是国际上常用的塑料模具材料。该钢适合制作承受高载荷、高磨损及在腐蚀介质作用下的塑料模具。

(1)工艺分析 饲料压粒模是一种多孔的环形易耗件。环形薄壁上密布模孔,尺寸精度要求高。压粒模工作时承受很大的压力,粉尘和细小砂粒对模内壁刃口及模孔壁产生摩擦磨损。同时,环模和压辊因反复承受冲击,易产生疲劳裂纹。目前,压粒模常采用20CrMnTi钢和40Cr钢制作,但寿命不高。采用4Cr13钢制作的模具经碳氮共渗和真空气淬复合处理,使用寿命可达7500~8500t,与进口模具寿命相当。

(2)热处理工艺

1)预备热处理。在980~1020℃加热并保温,出炉后吹风冷却到200℃左右移至760℃进行去应力退火,保温后炉冷到500℃出炉空冷。

2)碳氮共渗。采用装罐固体碳氮共渗,在850℃加热保温5~6h后,随炉冷却到350℃左右出炉空冷。

3)真空热处理。分别在560℃和860两次预热后,在1030℃加热并保温后吹风冷却。在180~200℃回火保持2h后空冷。回火进行两次。

(3)处理结果 复合处理后变形小,仅需对模具刃口和出料孔进行抛光。渗层硬度高,抛光性能好,出料快,生产效率高。

14.06Ni6CrMoVTiAl(06Ni)钢制高精度塑料模的固溶处理

06Ni6CrMoVTiAl(06NIi)钢属于低镍马氏体时效钢。

(1)工艺分析 该钢的突出特点是固溶处理后变软,不仅切削加工性能好,而且可冷变形加工后进行时效硬化处理,从而减少模具热处理变形。例如,时效处理后硬度达42~48HRC,变形量仅为0.05%以内,此时具有良好的力学性能、一定的耐蚀性能及优良的热处理工艺性能。

(2)热处理工艺

1)固溶处理。在盐浴炉中850~880℃加热并按时间系数1min/mm计算保温时间,然后在油中冷却。处理后硬度为25~28HRC。

2)时效处理。固溶处理后的模具,经机械加工成形后进行时效处理,即在500~520℃加热并保温6~8h。处理后硬度为42~47HRC。

应当指出,该模具时效后的变形规律基本是趋于缩小0.05%,精修加工可参照此规律进行。另外,时效时应避免表面产生氧化脱碳,因此,最好在真空炉或在保护气氛炉中加热。

15.0Cr4NiMoV(LJ)钢制旋钮注塑模的退火和渗碳淬火

以往制作这种类型的模具,通常采用20钢冷挤压成形后进行渗碳、淬火和回火的工艺。处理的结果是表面获得了高硬度和高耐磨性,而心部硬度较低。由于渗碳后淬硬层薄而心部硬度低,在使用过程中因受冲击和碰撞,常导致型腔表面出现塌陷或内壁咬伤现象,影响模具的使用寿命。现改用0Cr4NiMoV(LJ)钢制旋钮注塑模,明显提高了使用寿命。

(1)工艺分析 从钢的牌号中即可看出,该钢属于超低碳型中合金塑料模具钢。实践表明,该钢具有优异的塑性,用冷挤压法成形的模具,其型腔轮廓清晰、光洁,经渗碳、淬火和回火后,淬硬层深度可比20钢增加1倍。

(2)热处理工艺

1)退火。模具毛坯锻后在870~880℃加热并保温2~3h,随后炉冷到500℃出炉空冷。退火后硬度为100~105HBW。

2)渗碳。采用固体渗碳,在920~930℃加热,保温6~8h后炉冷到约850℃出炉随罐(箱)缓冷。

3)淬火。在450~550℃烘干加热,按时间系数1.2min/mm计算保持时间后,在850~870℃盐炉中加热,并按时间系数0.6min/mm计算保温时间,出炉后立即在油中冷却。淬火后硬度为60~62HRC。

4)回火。在200~220℃硝盐浴中加热,保持2h后空冷。回火后表面硬度为58~62HRC。

(3)处理结果 不仅型腔表面有极好的耐磨性,同时心部具有良好的强韧性,克服了以往使用过程常出现的各种缺陷,获得了满意的使用效果。

16.Y55CrNiMnMoVS(SM1)钢制塑料模的热处理

Y55CrNiMnMoVS(SM1)钢是我国自行研制的预硬化型易切削塑料模具钢。其特点是材料以预硬态供应,交货态硬度为38~42HRC;在此硬度下有较好的切削加工性能,可加工至表面粗糙度值极低,模具加工后不再进行热处理即可直接使用;也可根据使用性能要求,对锻造成毛坯退火后进行成形加工,随后再通过调质处理获得较高硬度。例如,用SM1钢制作的牙刷柄模具,已获得了可喜效果。

(1)热处理工艺

1)球化退火。锻坯在800~810℃加热并保温2~3h后,随炉冷却到680~700℃再保温4~6h,然后再随炉冷却到500℃出炉空冷。退火后硬度≤235HBW。

2)整体淬火。在600℃盐浴炉中预热,按时间系数1.6min/mm计算保持时间;在840~860℃盐浴炉中加热,按时间系数0.8min/mm计算保持时间,随后在油中冷却。淬火后硬度为57~59HRC。

3)回火。在630~650℃低温盐浴中加热,保温2h后空冷。回火后硬度为35~40HRC。

(2)处理结果 用该钢制作的牙刷柄塑料模具调质后比用45钢调质后的模具使用寿命提高5倍多,原来用45钢制模每模可生产37.2万支牙刷,现用SM1钢制模每模可产223.3万支牙刷。

17.20CrNi3AlMnMo(SM2)钢制照相机外壳模具热处理

20CrNi3AlMnMo(SM2)钢属于时效硬化型易切削钢。该钢具有良好的化学热处理(渗氮,氮碳共渗及离子渗氮,氧氮共渗等)工艺性能。经在电子、仪表、家电、玩具和五金行业的塑料模具上推广应用,效果十分显著。例如,利用该钢制作的照相机外壳模具,寿命提高十分明显。

(1)热处理工艺

1)固溶处理。在盐浴炉中880~910℃加热,并按时间系数1min/mm计算保温时间,加热后在油中冷却。固溶处理后硬度为42~45HRC。在680~700℃加热回火2h后空冷。回火后硬度为27~28HRC。

固溶处理后,进行机械加工或电火花加工成形。

2)时效处理。在500~520℃加热,并保持8~10h。时效后硬度为39~40h。

(2)处理效果 原来用45钢制作的照相机外壳模具调质处理后使用寿命仅有5万件。改用20CrNi3AlMnMo(SM2)钢制作后,使用寿命达25万件,即提高了4倍。

18.1Ni3Mn2CuAlMo(PMS)钢制磁带内盒模具热处理

1Ni3Mn2CuAlMo(PMS)钢属于低碳析出型时效硬化钢。该钢热处理后具有良好的综合力学性能,淬透性好,热处理工艺简单且变形小,镜面加工性能和接受渗氮性能以及焊补性、花纹图案刻蚀性等均很好,适于制作高镜面的塑料模具及外观质量要求高的家用电器的塑料模具,如磁带内盒模具等。

(1)热处理工艺

1)固溶处理。在空气炉中840~860℃加热,按时间系数2.5min/mm计算保温时间,固溶处理后空冷。固溶处理后硬度为30~33HRC,在该硬度下可进行成形加工。

2)时效处理。在空气炉中加热到490~500℃,保持6~8h。时效后硬度为38~45HRC,变形度<0.05%。

(2)处理结果

1)在硬度约40HRC情况下进行人工抛光时,表面粗糙度Ra为0.025~0.012μm,且抛光时间可减少一半以上。

2)模具使用寿命,一般进口模具为50~60万次,38CrMoAl钢渗氮模具的寿命约20万次,而PMS钢的模具使用寿命可达80万次。

19.0Cr16Ni4Cu3Nb(PCR)钢制塑料阀门盖模具的热处理

0Cr16Ni4Cu3Nb(PCR)钢属于马氏体沉淀硬化型不锈钢。由于含碳量低,所以其耐蚀性和焊补性等接近奥氏体不锈钢。该钢适于制作要求高耐磨、高精度、耐腐蚀的塑料模具,如聚氯乙烯塑料阀门盖模具等。

(1)热处理工艺

1)固溶处理。在1050℃加热并保温后空冷。处理后硬度为32~35HRC,基体组织为低碳马氏体,在该硬度下可进行成形加工。

2)时效处理。在450~480℃保温6~8h,处理后硬度为43~44HRC。

(2)处理效果 热处理后该钢的力学性能各项指标:抗拉强度为1355MPa;屈服强度为1272MPa;伸长率为13%;断面收缩率为56%;冲击韧度为47J/cm2。使用寿命比用45钢调质处理模具的使用寿命提高2.5~3倍以上。

20.18Ni(300)钢制大截面塑料模的热处理

18Ni(300)钢是马氏体时效硬化型不锈钢。实践表明,用该钢制作的各种大截面塑料模具,使用寿命比45钢制作的塑料模具提高100倍以上,且模具表面质量和尺寸精度很高。

热处理工艺如下:

1)固溶处理。在450~500℃预热透烧后,在815~830℃的盐浴炉中加热,按时间系数3min/mm计算保温时间,然后油冷。固溶处理后硬度为28~30HRC。

2)时效处理。在470~490℃加热,保持5h。时效后硬度为52~55HRC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。