1.锤锻模的淬火和回火

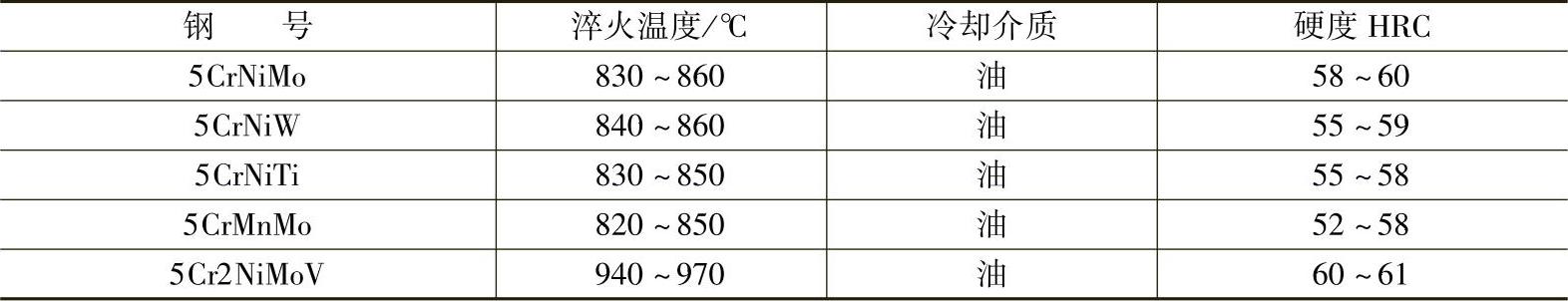

(1)淬火 作为最终热处理的锤锻模淬火,应在其表面无任何损伤和无氧化脱碳的条件下进行加热,如在可控制气氛炉、真空炉、装箱保护或涂料保护加热等。常用锤锻模钢的淬火工艺如表3-58所示。

表3-58 常用锤锻模钢的淬火工艺

锤锻模淬火加热时,应根据模块大小在盐浴炉中进行一次或两次预热,也可在箱式炉中分级缓慢升温。在淬火温度下的保温时间,箱式炉加热按时间系数2~3min/mm计算,在盐浴炉中加热按时间系数1min/mm计算。预热时间为加热时间的2倍。淬火加热出炉后,一般在空气中进行预冷到780~800℃,其具体预冷时间,小模块为3~5min,大模块为5~8min。然后再于油中冷却,当冷却到150~200℃时,应立即取出及时装炉回火。

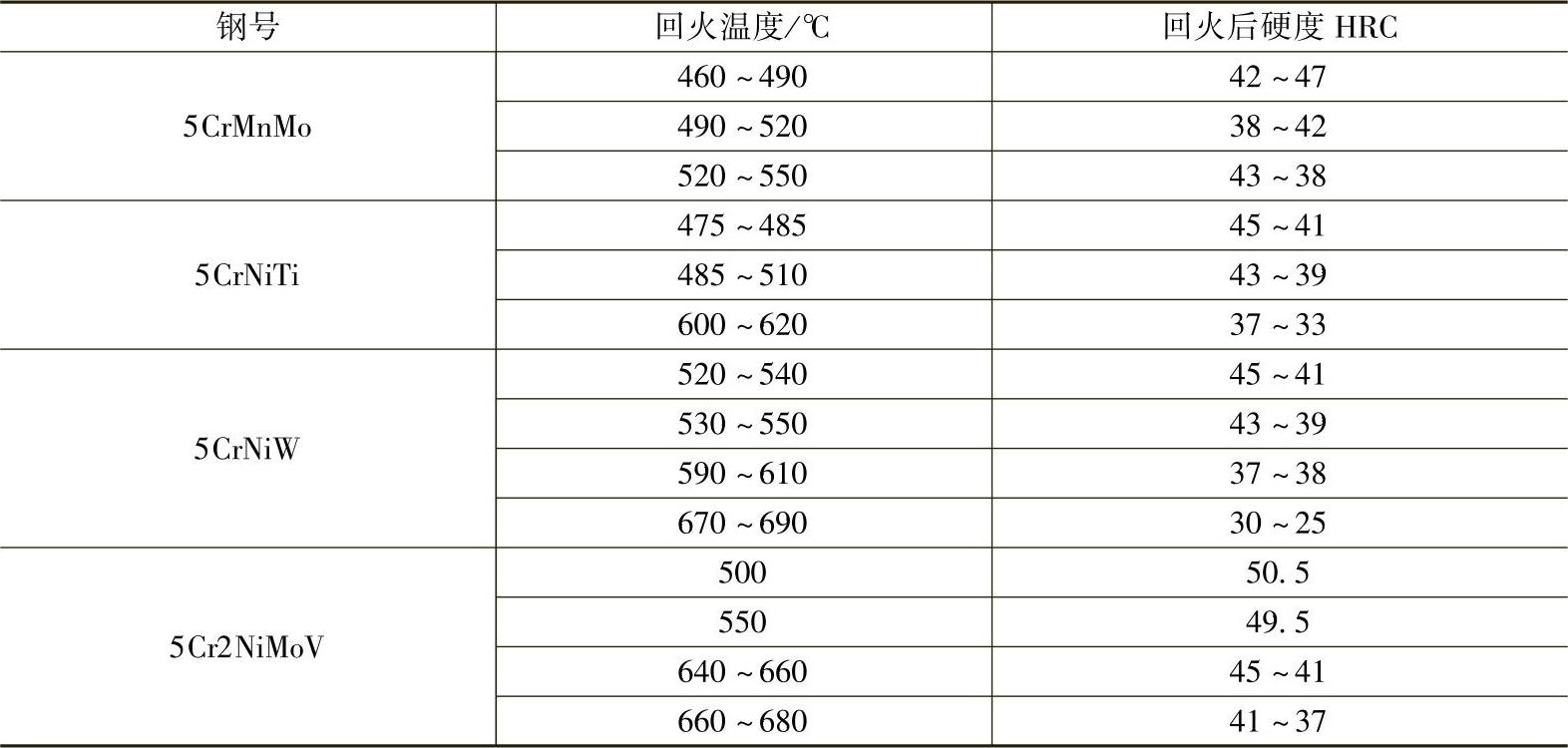

(2)回火 锤锻模回火温度,应参照表3-47~表3-49来确定,并应符合模具图样规定的技术要求。其燕尾要求有较高的韧性,一般要求硬度为286~321HBW。锤锻模钢回火温度与硬度的关系如表3-59所示。

锤锻模回火过程应确保时间充分,以使模具内、外温度一致。同时,回火后的冷却应防止产生第二类回火脆性。回火后油冷时,应补充一次回火(温度可较前次低10℃),时间也可缩短20%~25%。

表3-59 锤锻模钢回火温度与硬度的关系

锤锻模燕尾的回火,可在专用的燕尾回火炉中进行,也可采用降低燕尾冷却速度或燕尾预冷淬火,或者采用燕尾淬火后自回火法等。

2.金属压铸模具的淬火和回火

压铸金属的模具,由于所压铸的材料不同,所使用的模具材料及其热处理工艺亦不同。

(1)压铸锌合金的模具 由于工作温度一般不超过400℃,虽然可以用一些合金结构钢制作,但寿命较短。因此,通常使用模具钢,如CrWMn、5CrMnMo、4Cr5MoSiV、3Cr2W8V钢等制作。

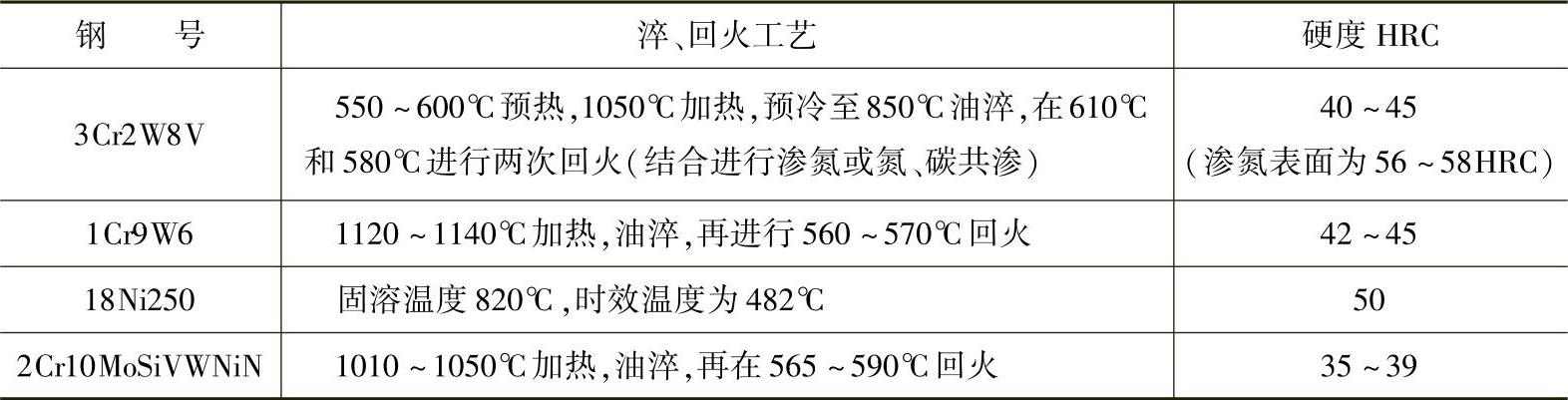

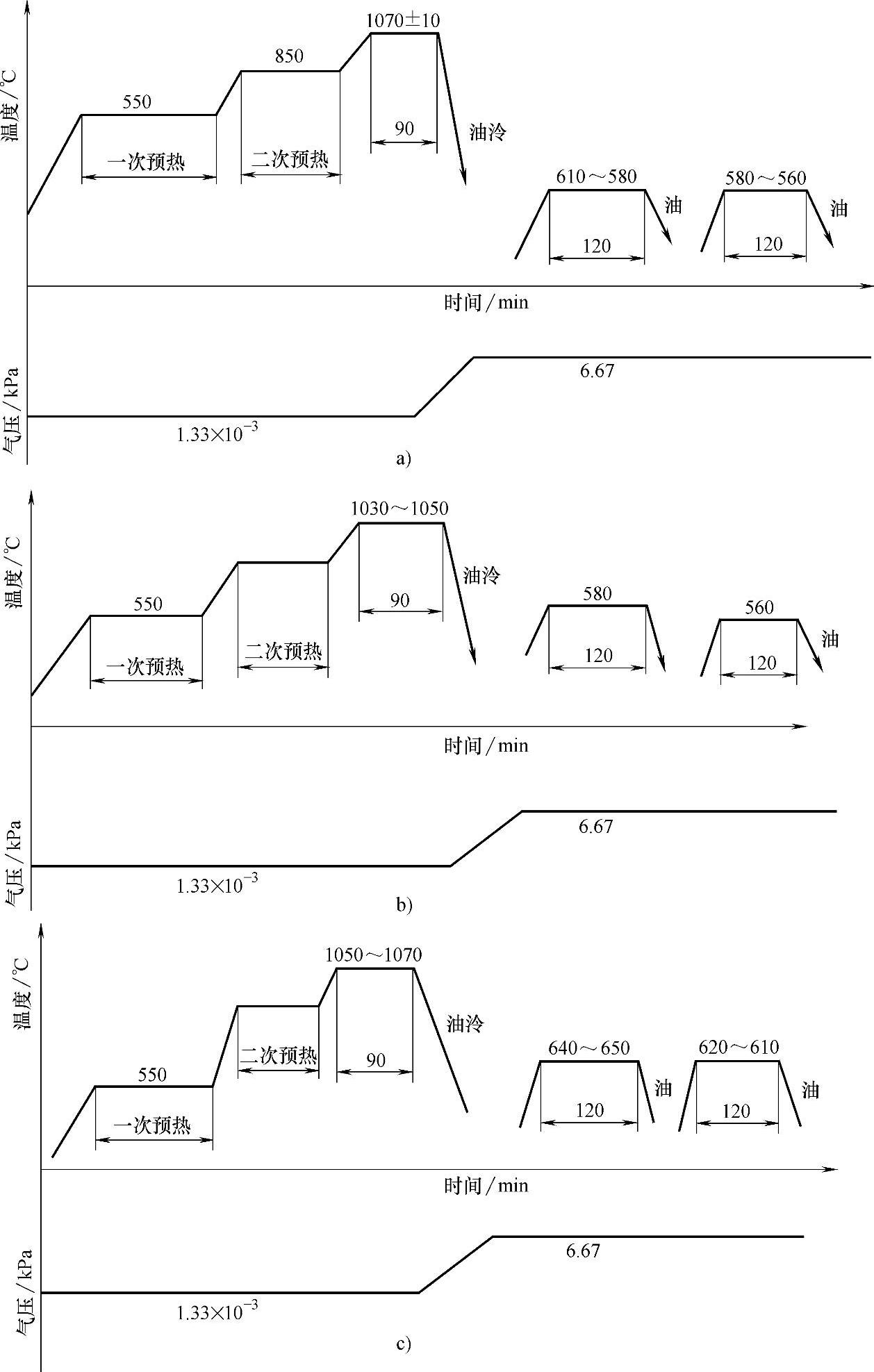

(2)压铸铝合金的模具 该模具工作温度可达600℃左右,所以要求热硬性好。其工艺路线为:锻造→球化退火→粗加工→去应力退火→精加工→最终热处理→钳修→抛光→渗氮(或氮碳共渗)→装配。常用的材料和淬火工艺如表3-60所示。热处理后硬度一般不超过48HRC,硬度过高易产生热疲劳裂纹。图3-62所示为3Cr2W8V、3Cr3Mo3W2V和3Cr3Mo3VNb三种钢的热处理工艺。

表3-60 常用铝压铸模用钢及其淬火回火工艺

(https://www.xing528.com)

(https://www.xing528.com)

图3-62 几种压铸模用钢的热处理工艺曲线

a)3Cr2W8V b)3Cr3Mo3W2V c)3Cr3Mo3VNb

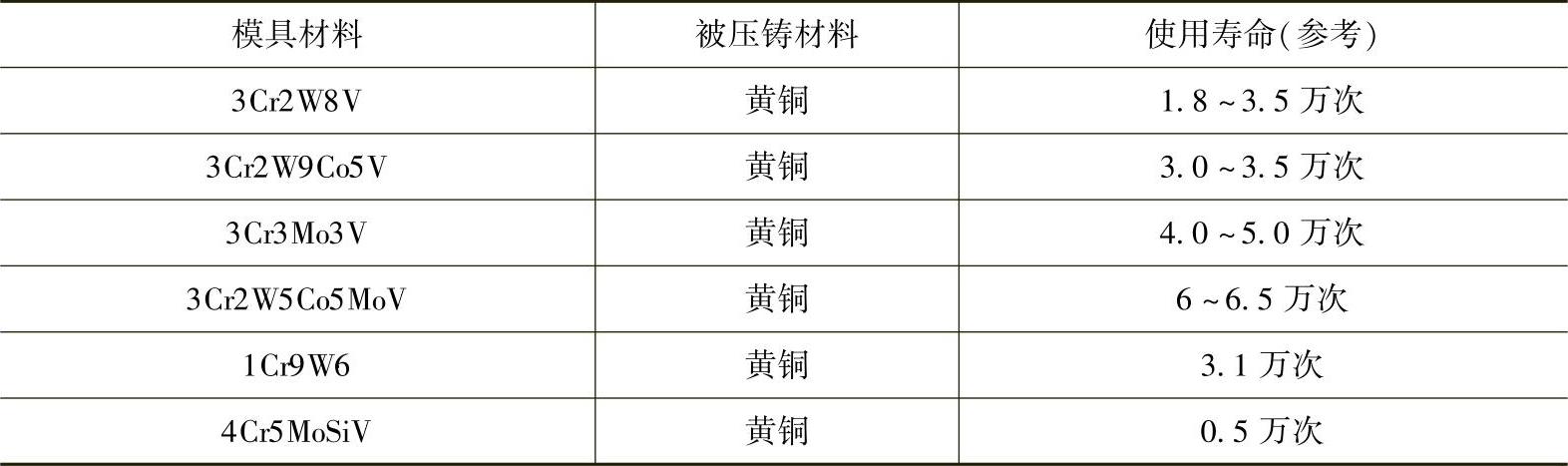

(3)压铸铜合金的模具 该模具工作温度可达750℃以上,所以要求热硬性好。常用的模具材料和淬火工艺,如表3-61所示。不同材料的使用寿命,如表3-62所示。

表3-61 常用压铸模用钢及其淬火回火工艺

表3-62 压铸铜合金时,不同材料的使用寿命

(4)压铸黑色金属模具 例如,压铸铸铁时,型腔温度可达1000℃以上。这类模具一般要进行表面强化,如渗铝、多元共渗等。

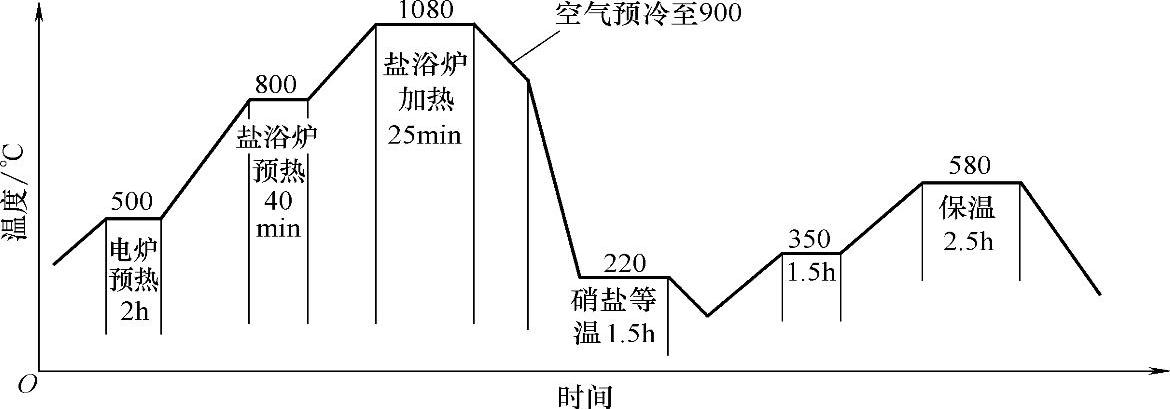

压铸黑色金属用模具材料及其热处理方法,如表3-63所示。其中,固体渗铝和铬铝硅三元共渗配方详见第1章化学热处理中的固体渗铝和铬铝硅三元共渗相关内容。将模具装箱并埋在渗剂中,在炉内1050~1080℃加热10h后,渗层可达0.08~0.20mm,渗层硬度为500~690HV。铬铝硅三元共渗后再进行淬火、回火处理的工艺曲线,如图3-63所示。

表3-63 压铸黑色金属用模具材料及其热处理方法

图3-63 经铬、铝、硅固体三元共渗后的3Cr2W8V钢制模具热处理工艺

注:压铸叶片模具尺寸为300mm×129mm×60mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。