1.碳素工具钢热处理工艺参数对性能和变形的影响

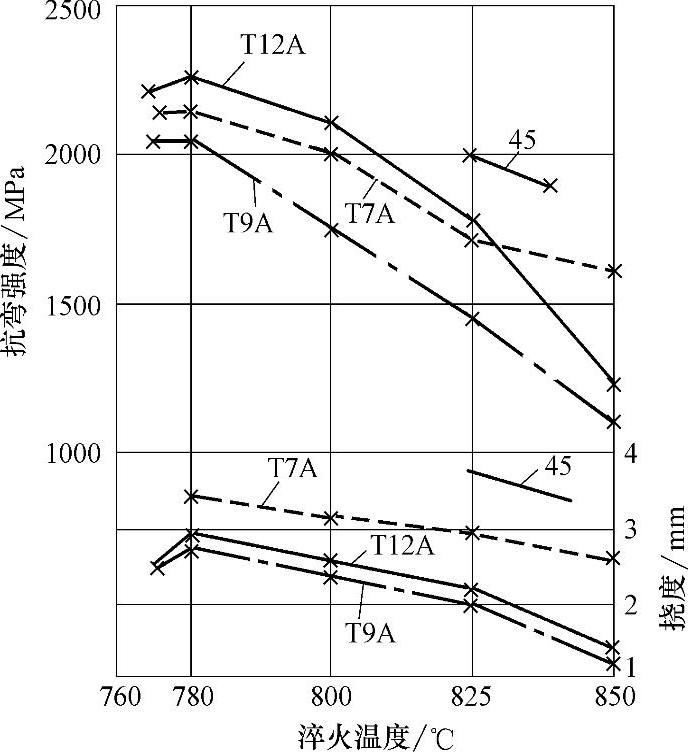

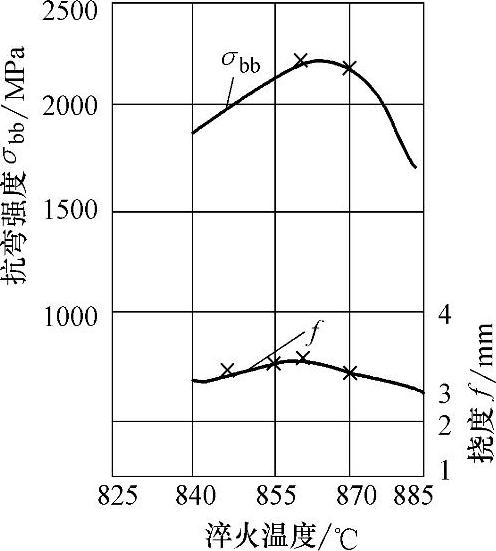

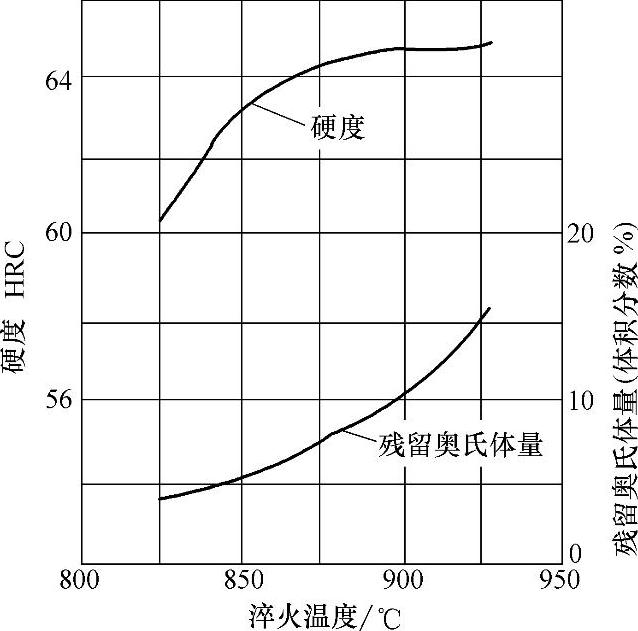

(1)淬火加热对碳素工具钢性能和变形的影响 常用碳素工具钢的淬火加热温度对力学性能和残留奥氏体量的影响,分别如图3-1和图3-2所示。在较高温度下加热使力学性能(抗弯强度和挠度)降低。同时,较高温度加热使奥氏体量中溶解更多碳,淬火后马氏体正方度提高。如此,造成内应力和显微裂纹剧增,容易产生淬火裂纹和变形。此外,加热温度愈高,碳化物溶解得愈多,则导致耐磨性相应降低。值得指出,有的资料中推荐的允许淬火温度范围较宽,但并不意味在温度允许范围内加热都是最适宜的,应当根据模具的性能要求选择一个较小温度范围(如±5℃或±10℃,视模具的重要性而定),也可采用允许范围的上、中、下限的某一温度进行加热(视模具要求的性能而定)。

图3-1 碳素工具钢淬火温度与力学性能的关系

图3-2 T10A钢硬度、残留奥氏体量与淬火温度的关系

1—试样表面硬度 2—试样中心硬度 3—残留奥氏体量

注:试样D=20mm。

在实际生产中,确定碳素工具钢的淬火温度时,可参照以下原则进行选择。

1)为防止淬火裂纹,对能淬透的碳素工具钢模具应采用淬火温度下限进行加热,以防产生纵向裂纹;对于不能淬透的模具应采用上限温度加热,以防产生弧形裂纹。

2)凸模一般采用较高的淬火温度;凹模采用较低的淬火温度。这样,可以防止因凸模外径尺寸缩小和凹模型孔尺寸胀大而造成废品。

3)对于碳素工具钢制作的小孔型凹模,应采用最低的淬火加热温度(750~760℃)加热,使淬火热应力和组织应力尽量减小,不仅力学性能好,而且变形小。

4)对于冷镦模具,应采用较高的淬火加热温度(860~880℃)进行短时间快速加热,以便增加其硬化层深度。加热时间系数可选为25~30s/mm(箱式炉)或8~12s/mm(盐浴炉)。

5)有效尺寸>60~80mm的碳素工具钢模具,可采用更高温度(950~980℃)的快速加热。加热时间系数可选为20~22s/mm(箱式炉)或3~6s/mm(盐浴炉)。

6)快速加热后,采用水/油双介质淬火冷却,对于一般落料凹模型腔的变形可控制在0.05~0.08mm;采用热碱浴淬火冷却,可控制在0.02~0.05mm内。

(2)淬火冷却对碳素工具钢性能和变形的影响 生产实践表明,在分级或等温冷却情况下组织应力较小、残留奥氏体稍多、塑性较好等原因,致使产生显微裂纹的几率很小。因此,分级淬火和等温淬火的力学性能优于普通淬火。不过,分级淬火和等温淬火的淬透性稍浅。表3-19所示为不同冷却方法对T10A钢力学性能的影响。

表3-19 不同冷却方法对T10A钢力学性能的影响

为使碳素工具钢模具淬火后有良好的力学性能和较小的变形,淬火冷却可参照以下原则进行。

1)有效厚度≤20~30mm的模具,可采用热碱浴分级淬火,并与加热温度相结合。实践表明,加热温度和分级温度均低(如780~800℃加热,160℃分级)时,模具尺寸缩小;加热温度和分级温度均高(如840℃加热,200℃分级)时,模具尺寸胀大;加热温度800~820℃,160~180℃分级冷却的变形最小。

2)有效厚度≥25~30mm的模具。当对变形要求不很严格时,可采用水/油双介质淬火冷却。实践表明,要求变形较严格时,为了增加硬化层深度并兼顾较小变形,可采用水/熔融硝盐或水/熔融碱浴复合淬火冷却。

(3)回火对碳素工具钢力学性能的影响规律 表3-20所示为T10A钢不同加热温度淬火,经低温回火后抗弯强度的变化情况。由于回火过程中内应力有了一定的消除及组织结构的转变,在硬度不降低的情况下,抗弯强度有了明显提高。从中不难看出,淬火后回火的重要性。

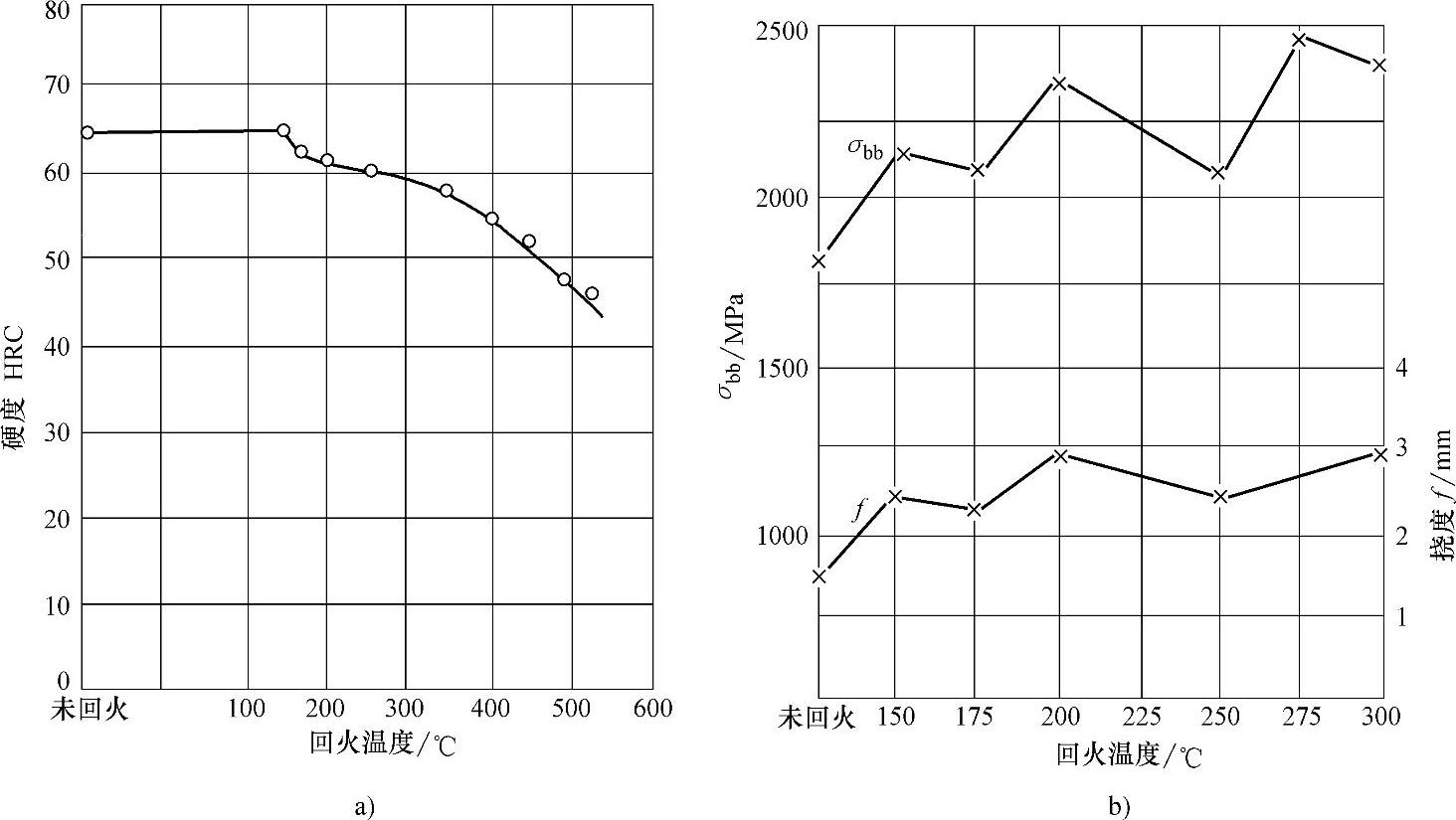

低温回火时,除了考虑回火温度与硬度的关系外,还要顾忌低温回火脆性问题。试验表明,碳素工具钢产生低温回火脆性的温度范围是200~250℃。故要求碳素工具钢模具在200℃以下温度回火。

表3-20 T10A钢淬火后、回火抗弯强度的变化

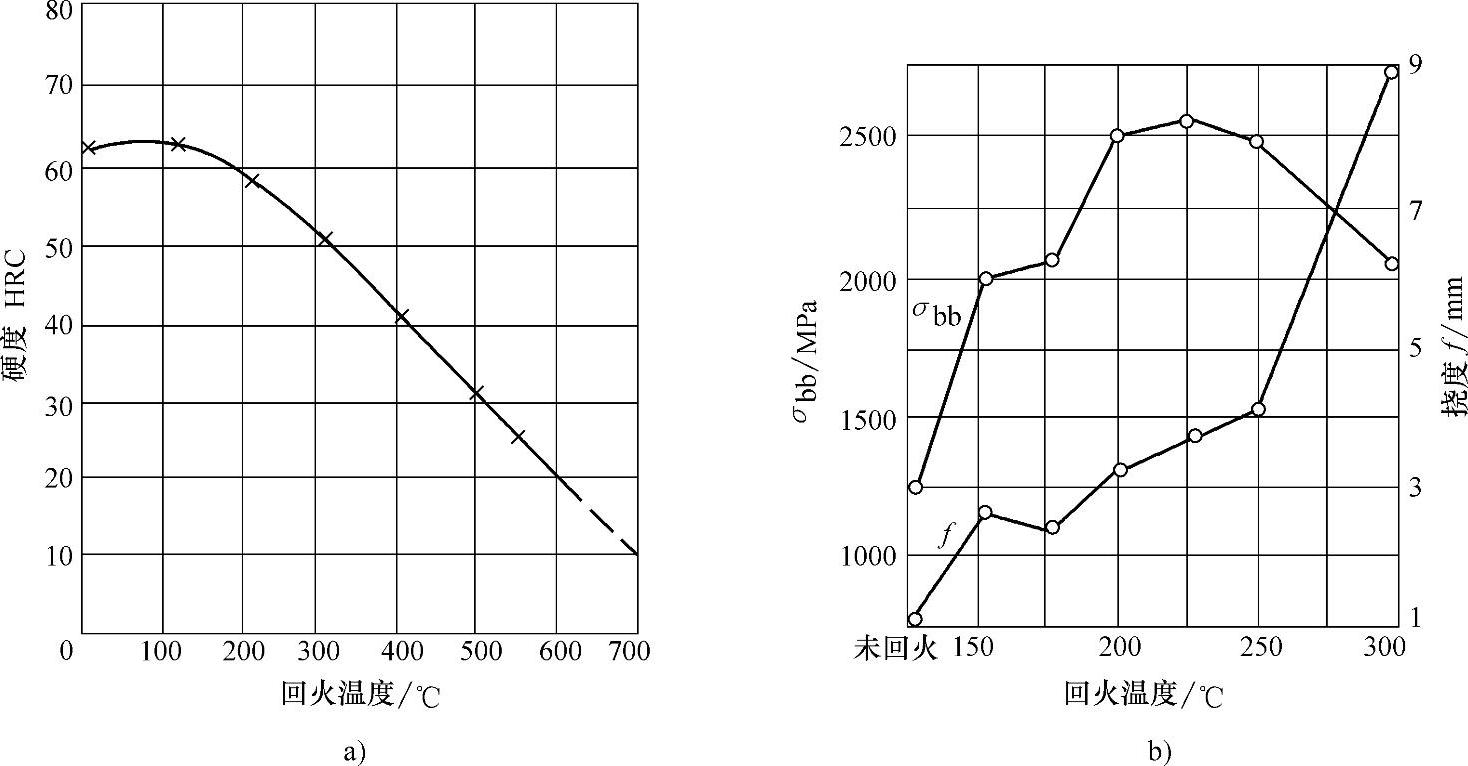

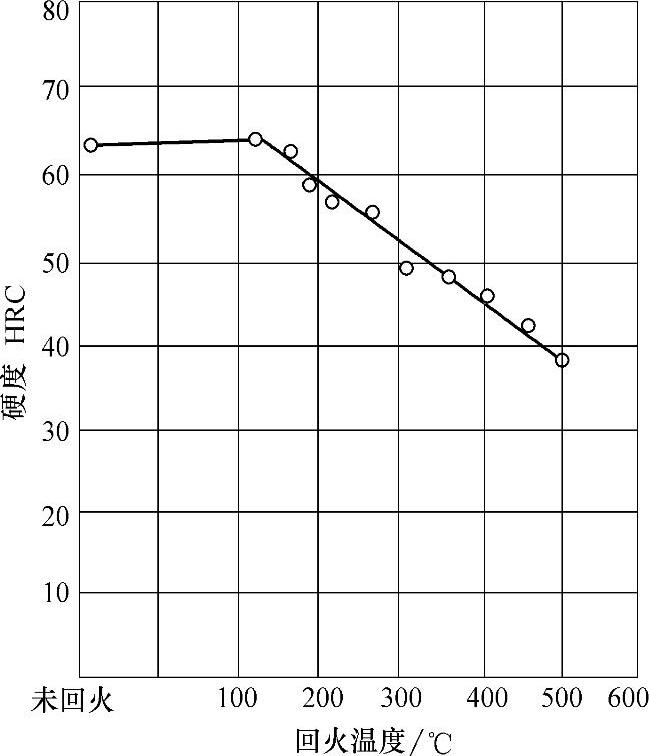

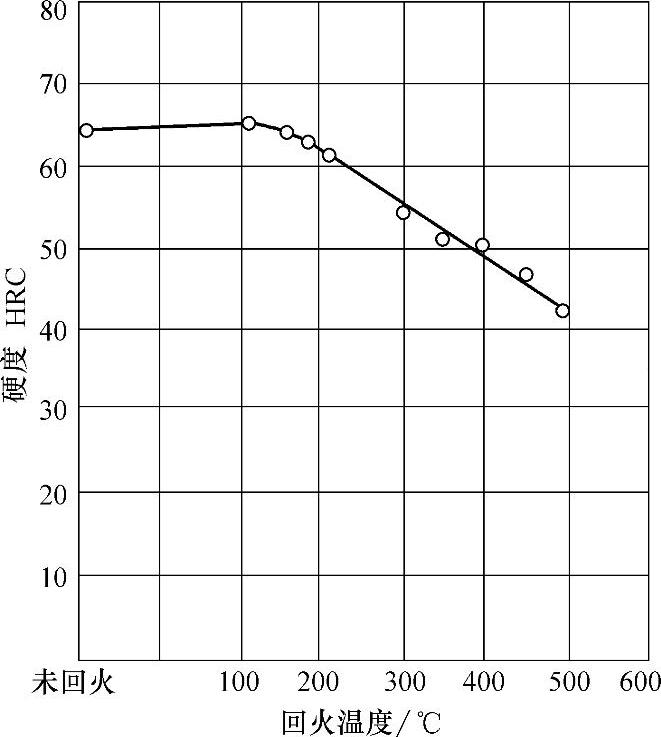

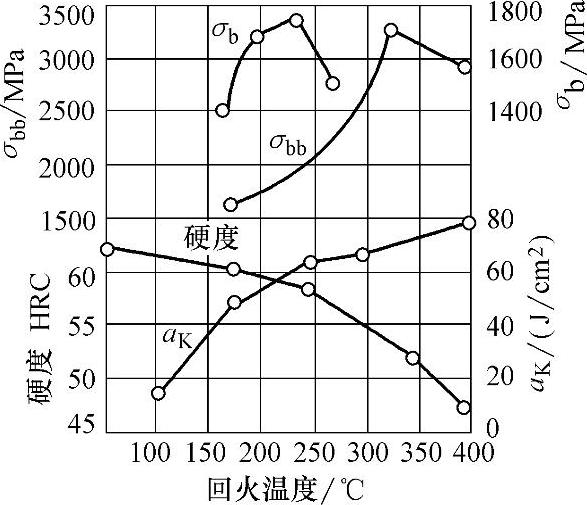

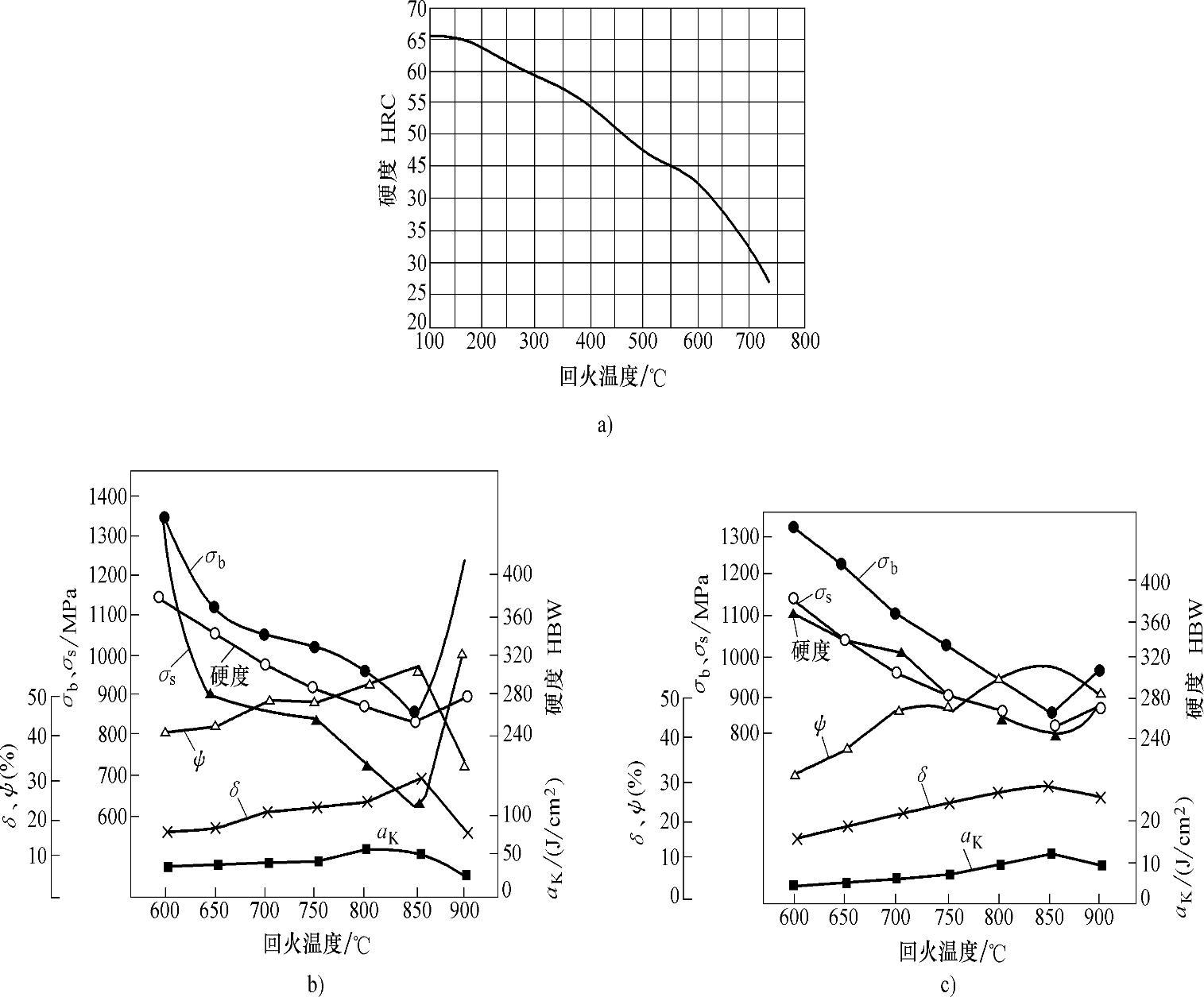

图3-3~图3-5分别为回火温度对T7A、T10A和T12A钢力学性能的影响。

图3-3 回火温度对T7A钢力学性能的影响

a)硬度 b)抗弯强度与挠度

图3-4 回火温度对T8A钢硬度的影响

注:810℃水淬,回火1h。

图3-5 回火温度对T10A钢硬度的影响

注:780℃水淬,回火1h。

2.低合金工具钢热处理工艺参数对其性能的影响

对承受载荷比较重、尺寸比较大的模具通常使用淬透性较高的低合金钢制作。有时,模具尺寸不是很大,但形状比较复杂,为了防止淬火裂纹和减小变形也采用低合金钢制作。下面介绍几种常用的低合金钢淬火、回火工艺参数对性能和变形的影响规律。

(1)9SiCr钢 在9SiCr钢中含有提高淬透性、淬硬性和细化晶粒的合金元素,通过适当的淬火和回火,适合制作形状比较复杂的冲压模具和中、小型螺纹滚压模具等。由于含Si高,其耐回火性好,在250℃回火后硬度仍可达60HRC,其缺点是脱碳敏感性相对较强。

1)淬火工艺参数的影响。9SiCr钢的适宜淬火加热温度为860~870℃,在该温度下淬火后的抗弯强度和塑性可以得到最好的配合,如图3-6所示。淬火加热温度对9SiCr钢硬度和残留奥氏体数量的影响如图3-7所示。由于该钢在过冷奥氏体中温转变区的稳定性好。因此,在正常淬火加热后于180℃硝盐中分级淬火,硬度可达62~63HRC;在180℃,保持30min后硬度仍达60~61HRC。试验表明,模具有效厚度<40~50mm时,在油或200℃以下硝盐中淬火冷却,均能淬透。实践证明,用9SiCr钢制作的滚丝模寿命比Cr12钢的还高。

2)回火工艺参数的影响。9SiCr钢淬火后的回火温度对硬度、抗弯强度的影响如图3-8所示。9SiCr钢产生低温回火脆性的温度范围为220~270℃。

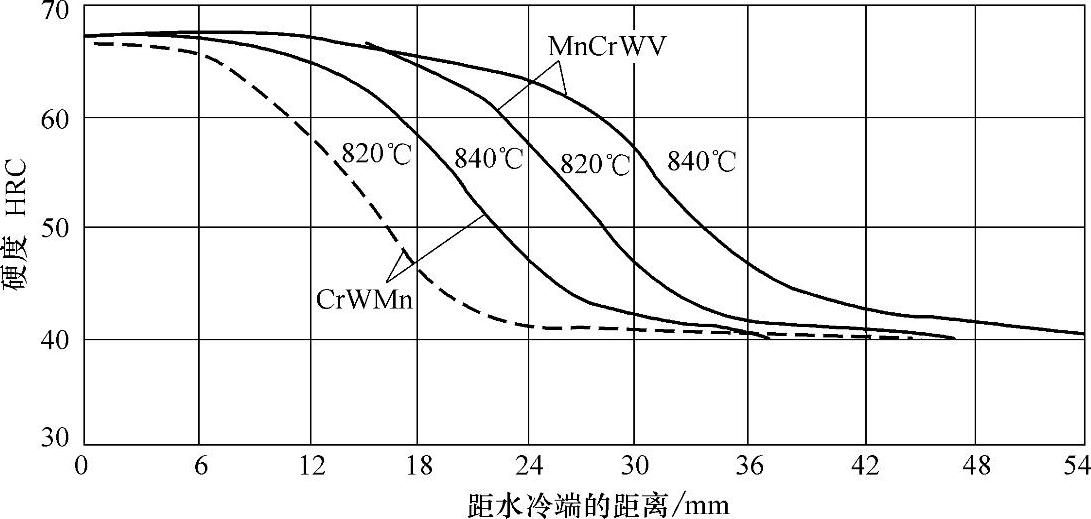

(2)CrWMn、9CrWMn和MnCrWV钢 这几个牌号钢特点相近,但MnCrWV钢淬透性比CrWMn和9CrWMn钢好得多,如图3-9所示。此外,CrWMn钢碳化物的均匀性差。因此,应当严格控制锻造工艺,终锻后尽量快速冷却到室温,避免碳化物成网状析出。如果退火前有网状碳化物,应进行一次正火后,再退火。

图3-6 9SiCr钢力学性能与淬火温度的关系

图3-7 9SiCr钢硬度和残留奥氏体数量与淬火温度的关系

图3-8 9SiCr钢回火温度对硬度、抗弯强度的影响

a)硬度 b)抗弯强度与挠度

注:970℃油淬,回火1h。

图3-9 CrWMn钢和MnCrWV钢的淬透性比较

注:图中温度数据为淬火温度。

CrWMn钢的最适宜的淬火温度为820~840℃。油中冷却后硬度为63~65HRC,经170~200℃回火后硬度为60~62HRC。CrWMn钢产生低温回火脆性的温度范围为250~300℃。

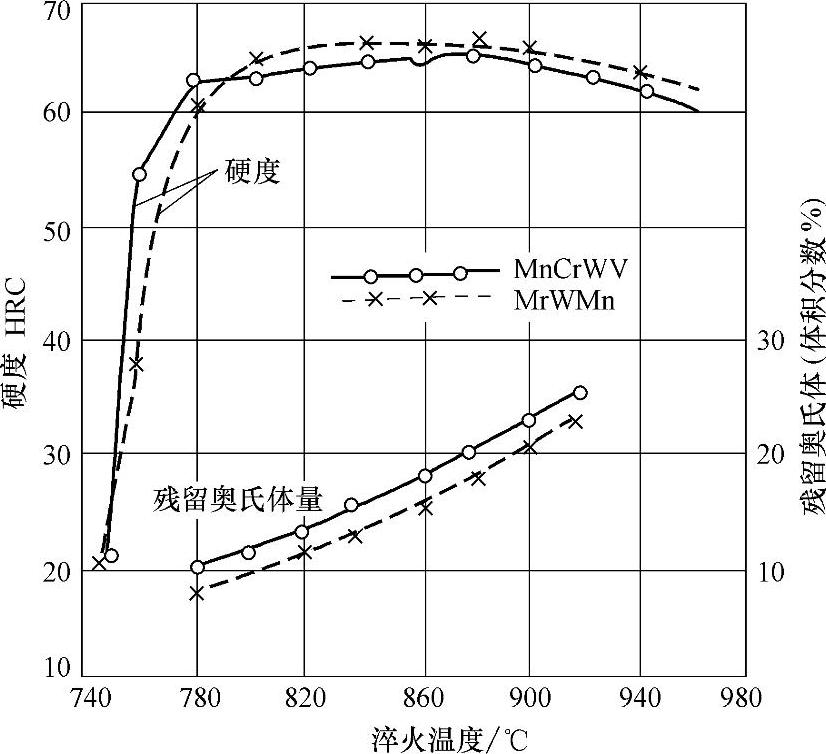

淬火加热温度对硬度和残留奥氏体数量的影响,如图3-10所示。

9CrWMn钢的淬透性比CrWMn钢稍低些,但碳化物均匀性较好。其适宜的淬火加热温度为800~830℃,油中冷却后硬度达62~64HRC,170~230℃回火后硬度仍达56~60HRC。

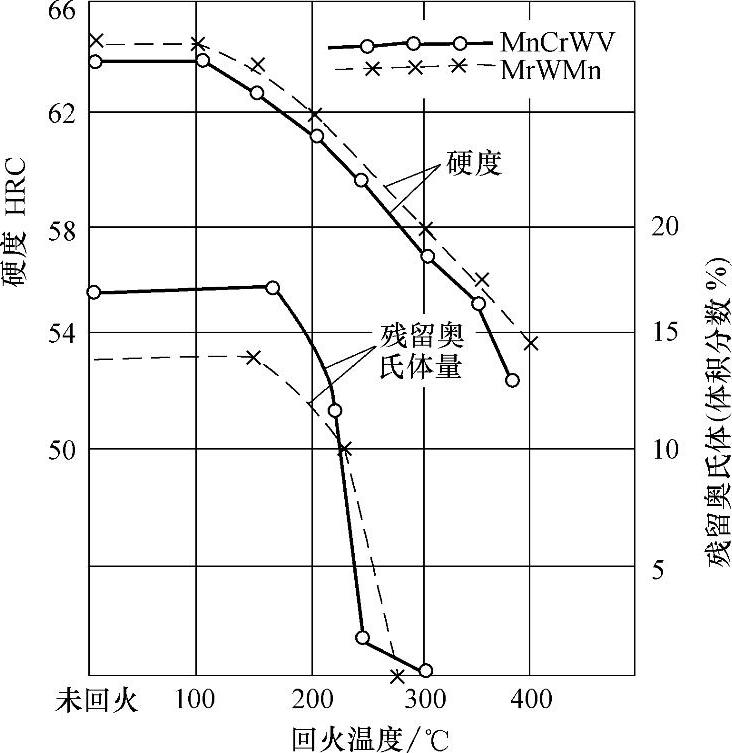

MnCrWV钢的碳化物均匀性比较好。淬火加热温度对硬度和残留奥氏体量的影响如图3-10所示。回火温度对硬度和残留奥氏体数量如图3-11所示。

图3-10 淬火加热温度对CrWMn钢和MnCrWV钢硬度和残留奥氏体数量的影响

(3)9Mn2V钢9Mn2V钢因含Mn而具有较好的淬透性,与CrWMn、9SiCr钢相差不多。有效厚度<40mm的模具淬火加热后在油中冷却可以完全淬透,经170℃回火后,其表面硬度仍然可达60HRC。

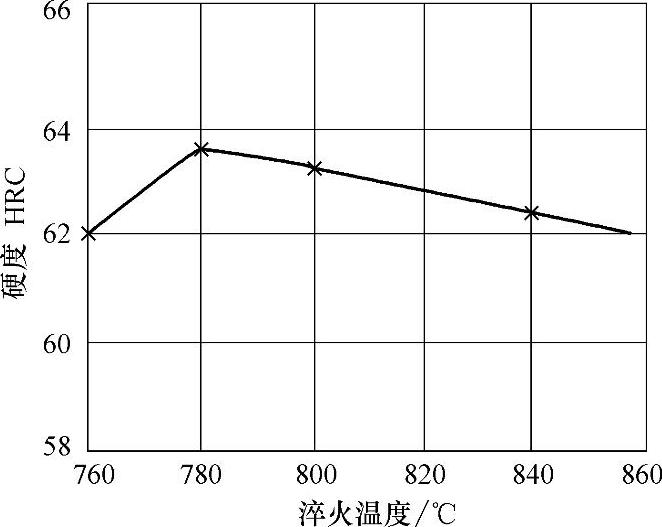

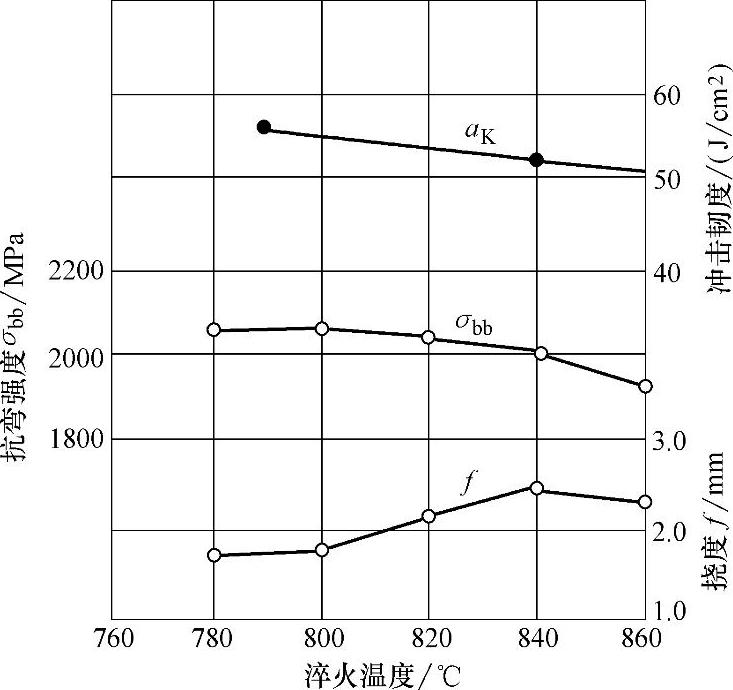

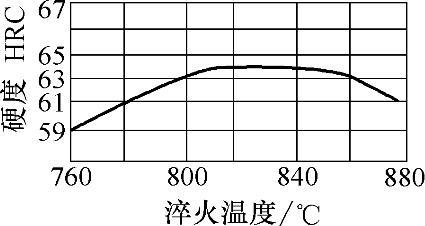

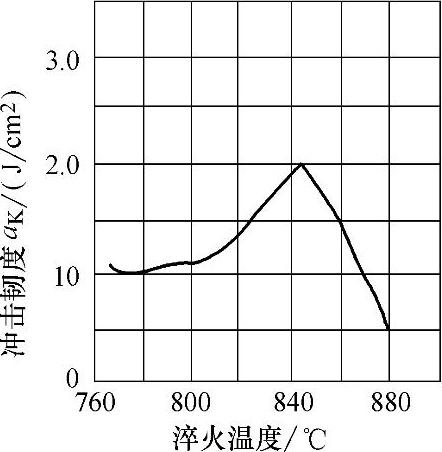

钢中因加入合金元素V,使因加入Mn而导致的过热敏感性程度有所减弱。因此,其允许的淬火加热温度较宽(780~840℃)。获得最高强度的淬火温度为800℃,但超过840℃可能产生淬火裂纹,同时残留奥氏体增加,淬火硬度降低。图3-12所示为淬火温度对9Mn2V钢硬度的影响。图3-13和图3-14所示分别为淬火温度和回火温度对9Mn2V钢力学性能的影响。

图3-11 回火温度对MnCrWV钢和CrWMn钢硬度和残留奥氏体数量的影响

图3-12 淬火温度对9Mn2V钢硬度的影响

图3-13 淬火温度对9Mn2V钢力学性能的影响

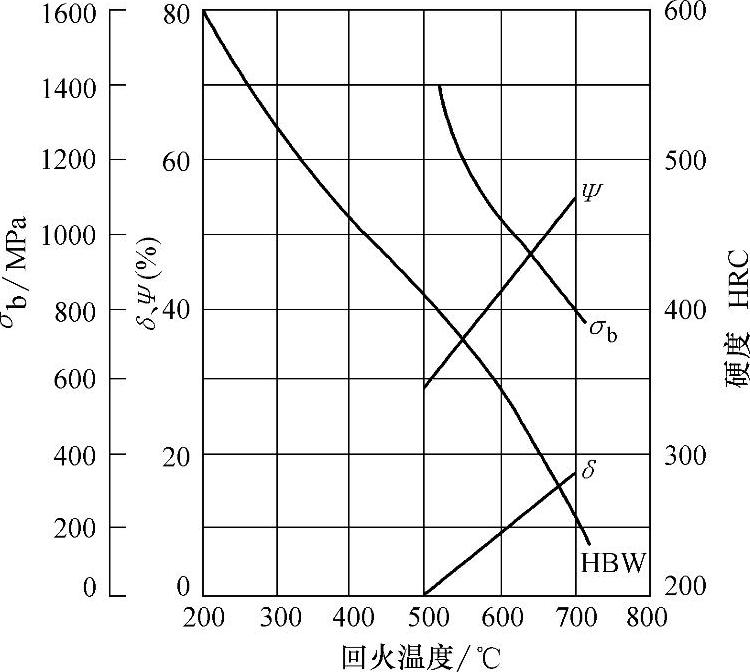

图3-14 回火温度对9Mn2V钢力学性能的影响

在实际生产过程中,由于9Mn2V钢的耐回火性差,通常采用160~180℃回火。其低温回火脆性温度范围为190~230℃。

(4)Cr钢和GCr15钢 这两个牌号钢化学成分和性能相近。由于钢中只有单一合金元素Cr,所以淬透性不是很高。一般有效厚度<30mm的模具,淬火加热后在油中冷却可以淬透。

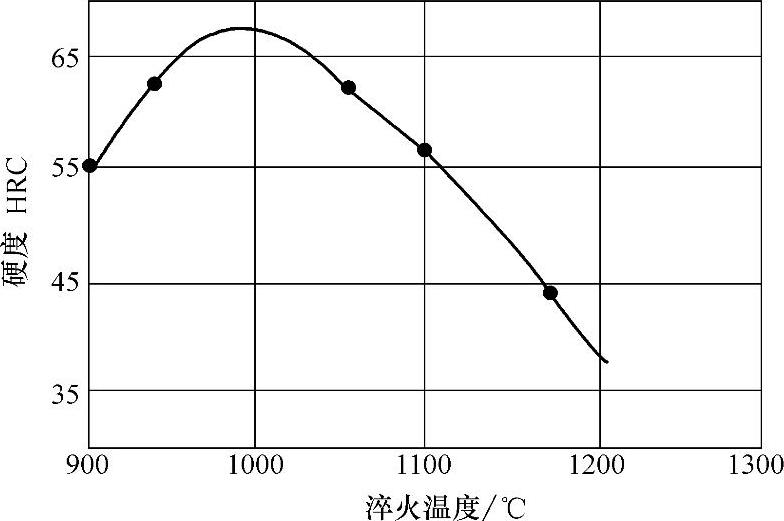

图3-15~图3-18所示分别为淬火温度与回火温度对GCr15钢硬度和冲击韧度的影响。

图3-15 淬火温度对GCr15钢硬度的影响

图3-16 淬火温度对GCr15钢冲击韧度的影响

图3-17 回火温度对GCr15钢硬度等的影响

图3-18 回火温度对GCr15钢冲击韧度和硬度的影响

从淬火温度对GCr15钢硬度和冲击韧度的影响可以看出,在低于760~820℃加热时,随温度提高,其硬度逐渐升高。但在温度>860℃淬火后硬度却逐渐降低,显然这与淬火后残留奥氏体增多有关。应当指出,在温度840~850℃以上加热淬火,晶粒度有明显长大现象,将使韧性大大降低。

在生产实践中,冷冲压模具采用油淬火冷却时,其加热温度可选择830~850℃;采用熔融硝盐或热碱浴冷却时,加热温度应是840~860℃。

GCr15钢产生低温回火脆性的温度范围为200~230℃。因此,GCr15钢制作的冷作模具要求高硬度时,其回火温度一般为180~200℃。由于回火过程中内应力的消减和组织的转变,使韧性明显提高。

3.中合金工具钢热处理工艺参数对其性能的影响

中合金工具钢主要有Cr6WV、Cr5MoV和Cr4W2MoV等牌号钢。

(1)Cr6WV钢Cr6WV钢的淬透性略差于Cr12MoV和Cr5MoV钢。Cr6WV钢淬火加热温度和回火温度对其硬度、抗弯强度、挠度及冲击韧度的影响如图3-19~图3-22所示。

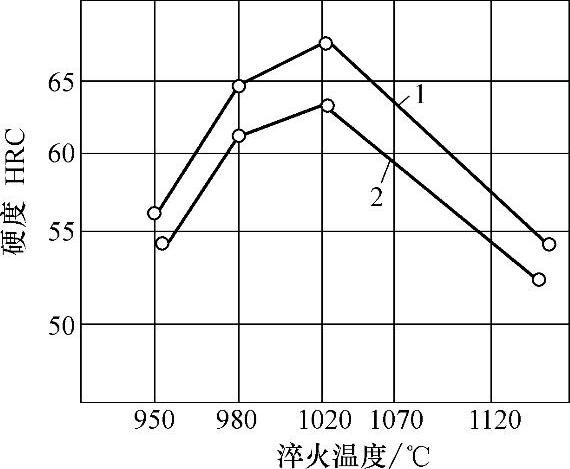

图3-19 Cr6WV钢硬度与淬火加热温度的关系

1—淬火状态 2—回火状态

注:130℃热油冷却,170℃回火

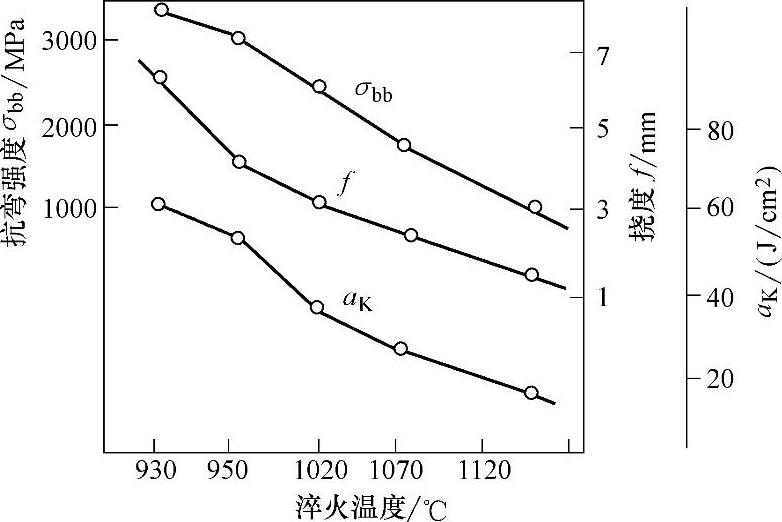

图3-20 Cr6WV钢力学性能与淬火加热温度的关系

注:淬入130℃热油,170℃回火

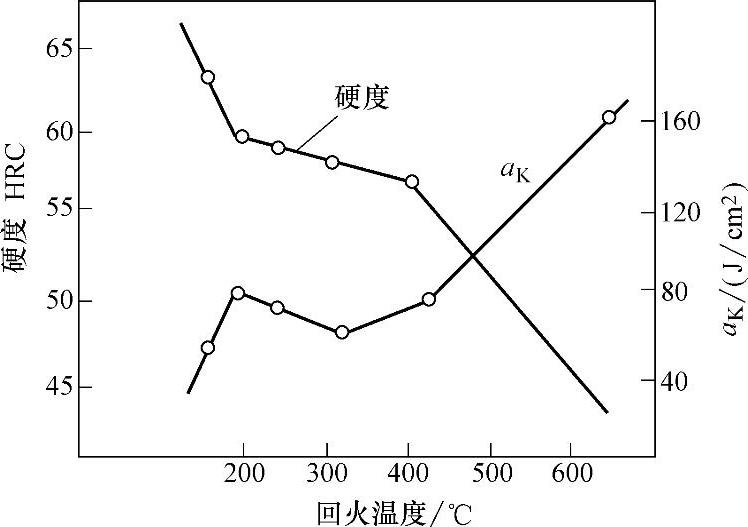

图3-21 Cr6WV钢硬度和冲击韧度与回火温度的关系

注:从940℃淬入130℃热油

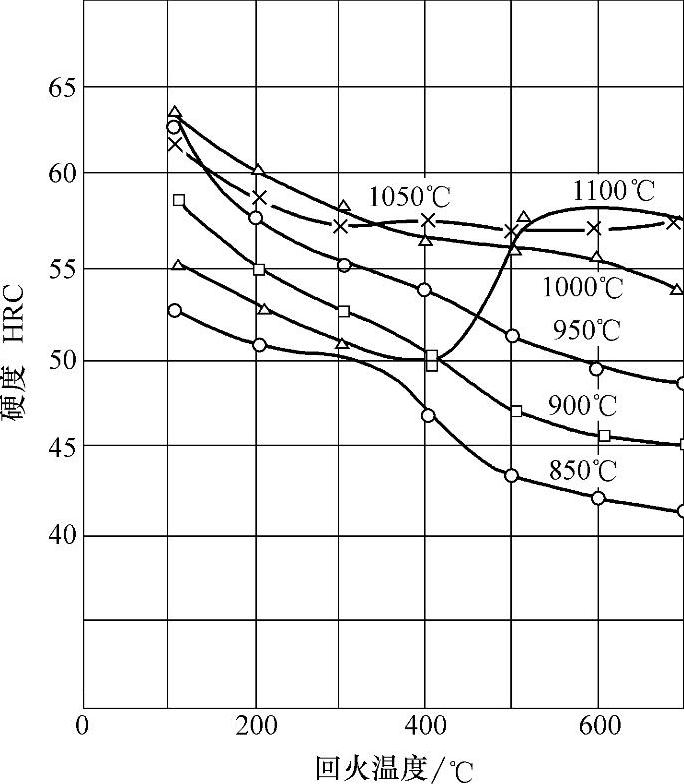

图3-22 Cr6WV钢不同温度淬火后,硬度与回火温度的关系

注:图中各曲线的温度数值为相应的淬火温度

Cr6WV钢较适宜的淬火加热温度为960~980℃。温度过高会引起晶粒粗大。这种钢的淬火裂纹敏感性较强,一般采用分级淬火或空冷,即不宜直接淬油,而且淬火后应及时回火。

图3-23所示为回火温度对CrW5、4Cr10Si2Mo和4Cr9Si2三种钢力学性能的影响

图3-23 回火温度对三种钢力学性能的影响

a)CrW5 b)4Cr10Si2Mo c)4Cr9Si2

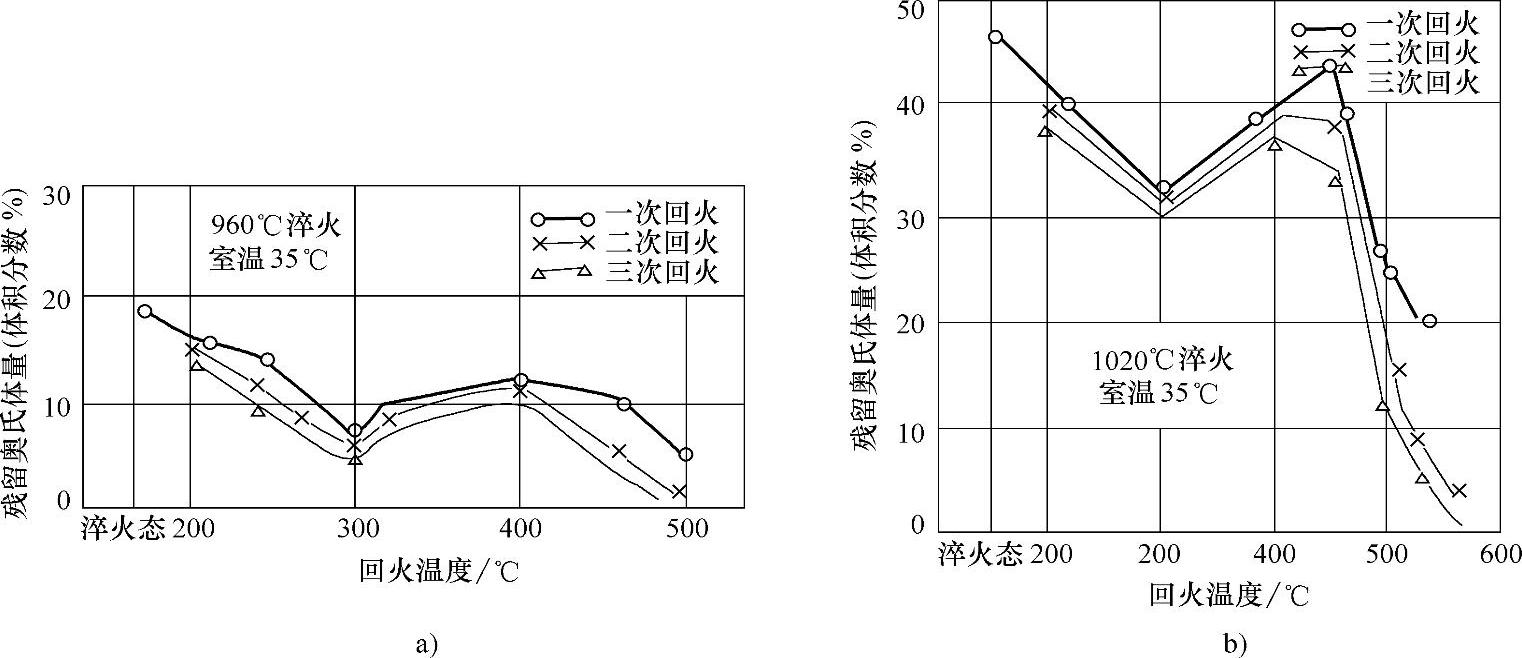

(2)Cr4W2MoV钢 生产实践表明,这种钢的热处理工艺简单,有二次硬化现象,耐回火性较高、淬透性和力学性能均很好。用其制作冷冲、冷挤、冷弯模具及搓丝板等均有较好效果。图3-24~图3-26所示为淬火温度和回火温度对Cr4W2MoV钢硬度、晶粒度、残留奥氏体量及力学性能的影响。

Cr4W2MoV钢模具在980℃加热淬火后,应在300℃回火三次;在1020℃加热淬火后,应在550℃回火三次。

图3-24 淬火温度对Cr4W2MoV钢硬度和晶粒度的影响(https://www.xing528.com)

图3-25 Cr4W2MoV钢残留奥氏体量与回火温度的关系

a)经960℃加热淬火 b)经1020℃加热淬火

图3-26 Cr4W2MoV钢力学性能与回火温度的关系

a)经960℃加热淬火 b)经1020℃加热淬火

4.高合金工具钢热处理工艺参数对其性能的影响

高合金工具钢主要包括Cr12钢和Cr12MoV钢两个牌号。

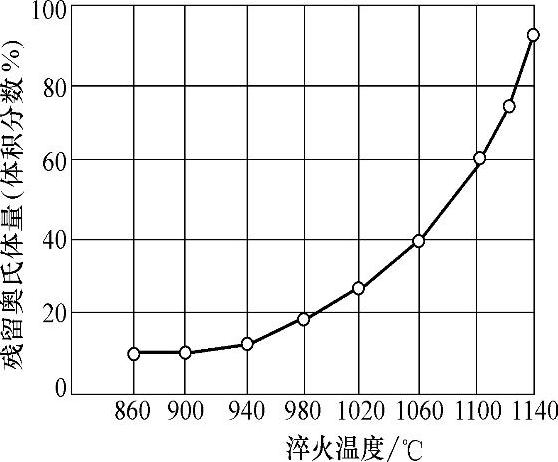

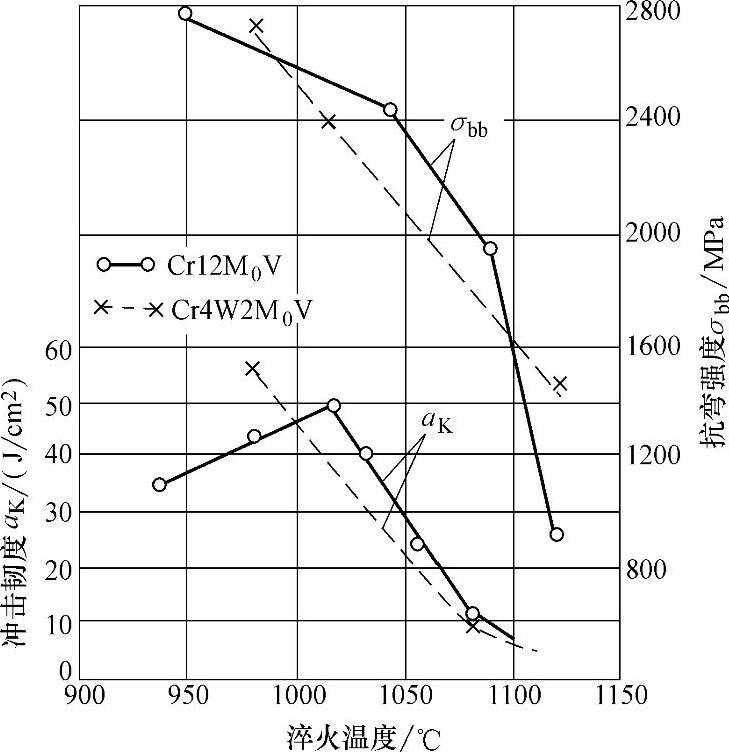

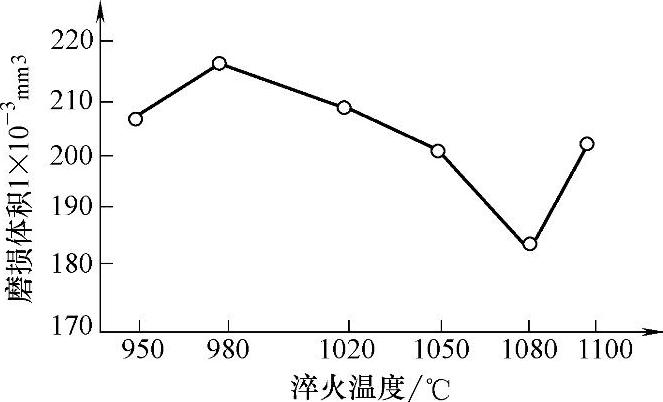

Cr12MoV钢的淬火加热温度与硬度、残留奥氏体量、力学性能以及耐磨性的关系,如图3-27~图3-30所示。

图3-27 Cr12MoV钢的淬火温度与硬度的关系

图3-28 Cr12MoV钢的淬火温度与残留奥氏体量的关系

图3-29 Cr12MoV钢的淬火加热温度与力学性能的关系

图3-30 Cr12MoV钢的淬火加热温度与耐磨性的关系

综合上面各图看出,淬火加热温度选择得恰当与否,直接关系到模具的质量和寿命。

(1)一次硬化 实际生产表明,对这两个牌号钢,符合以下条件之一的模具均可采用一次硬化处理。

1)硬度要求在62~64HRC的模具。

2)力学性能(强度、韧性、塑性等)要求高的模具。

3)工作载荷重、承受冲击大的模具。

4)形状复杂、有效截面尺寸小和变形要求严的模具等。

(2)二次硬化 对于淬火一次硬化处理的模具,Cr12钢采用960~980℃加热;Cr12MoV钢采用980~1020℃加热。

符合以下条件之一的模具均可采用二次硬化处理。

1)要求具有高热硬性和高耐磨性模具。

2)硬度要求62HRC以下的模具。

3)淬火后需要进行渗氮等化学热处理的模具。

4)截面尺寸比较大(直径>100mm),变形较难控制的模具等。

对于淬火二次硬化处理的模具,Cr12钢采用1020~1050℃加热;Cr12MoV钢采用1050~1080℃或1120℃加热。

Cr12MoV钢在低于1020℃加热淬火后,在200℃回火三次;1040℃以上加热后,应在500℃回火三次。

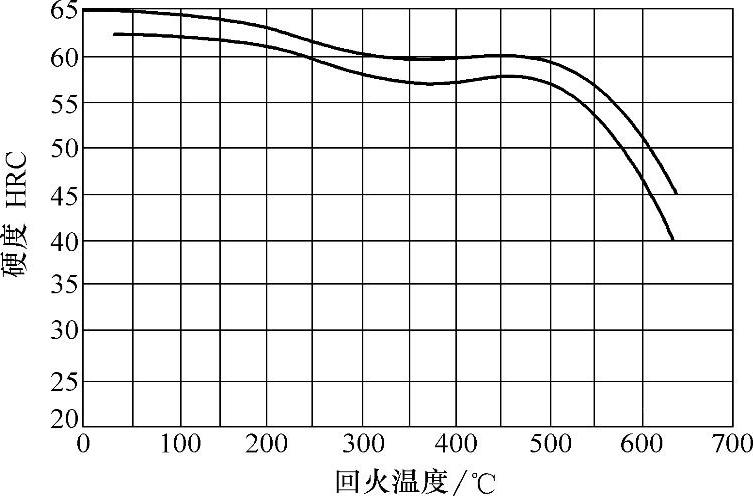

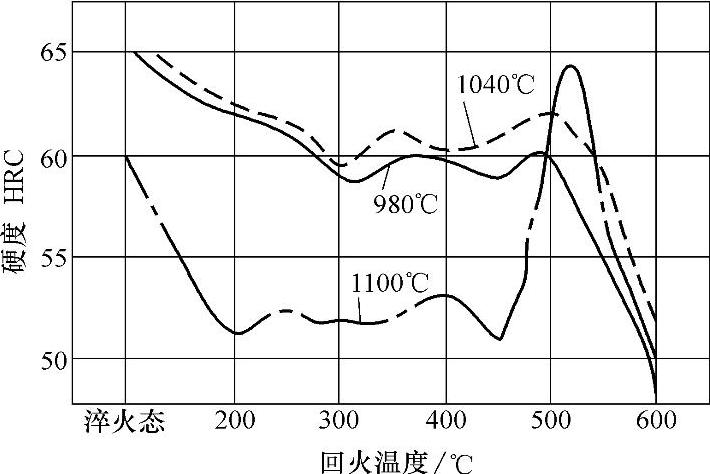

图3-31~图3-34分别为Cr12钢和Cr12MoV钢回火温度对硬度、残留奥氏体量和力学性能等的影响。

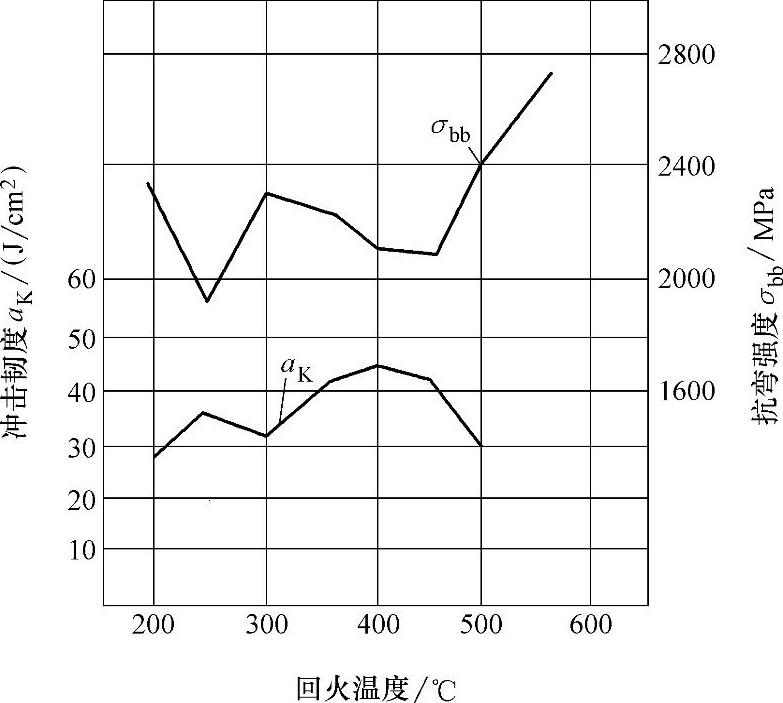

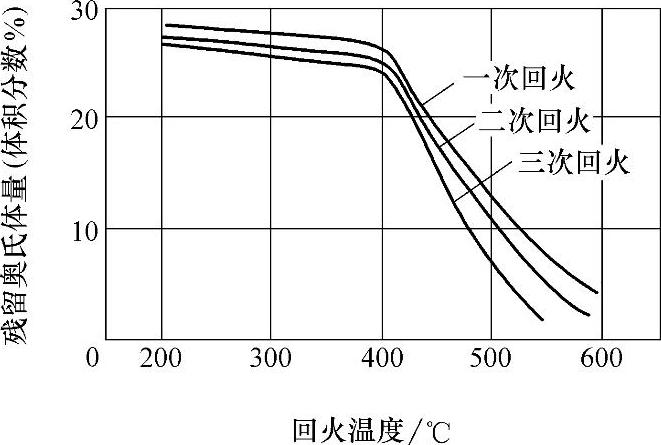

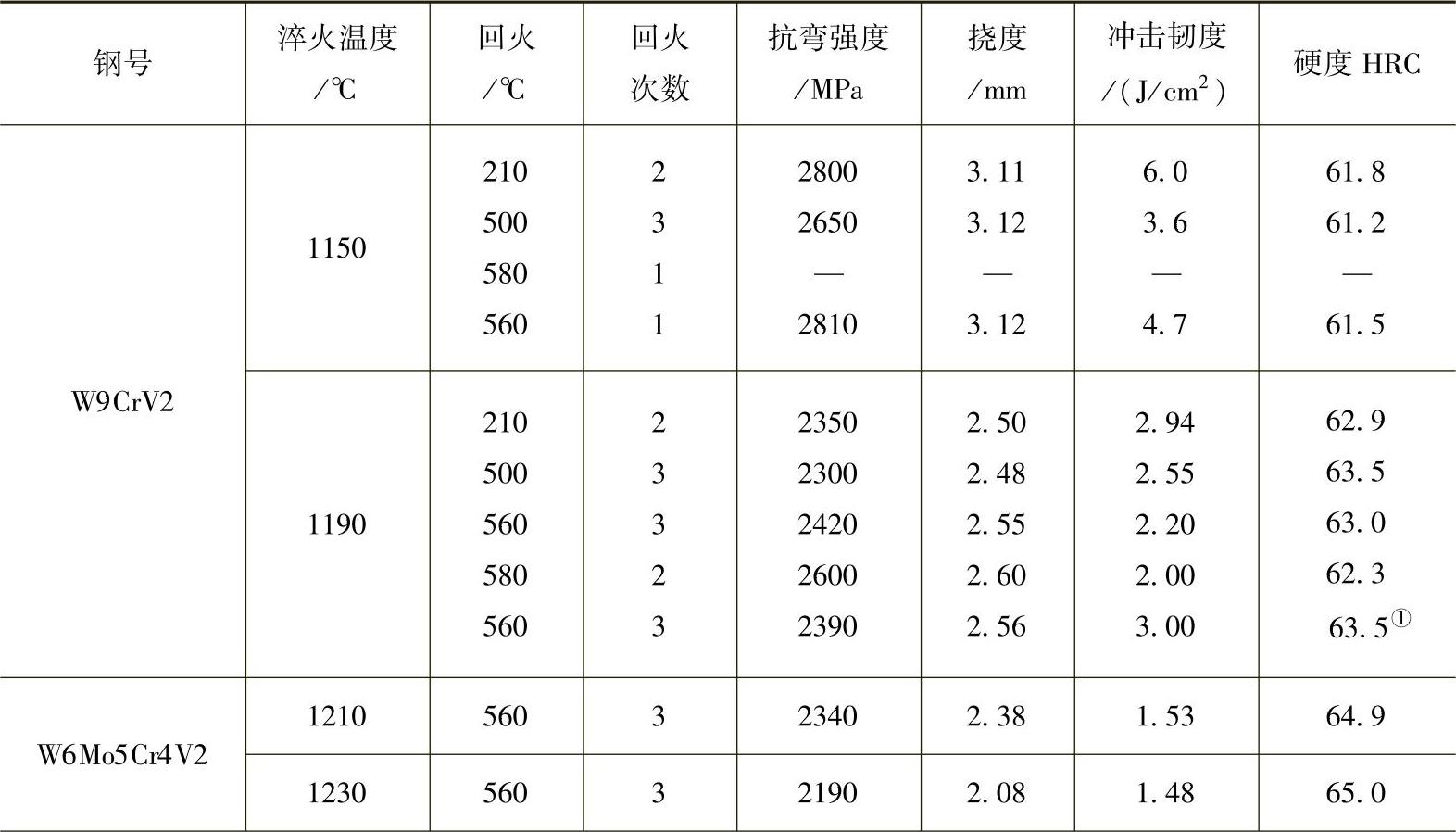

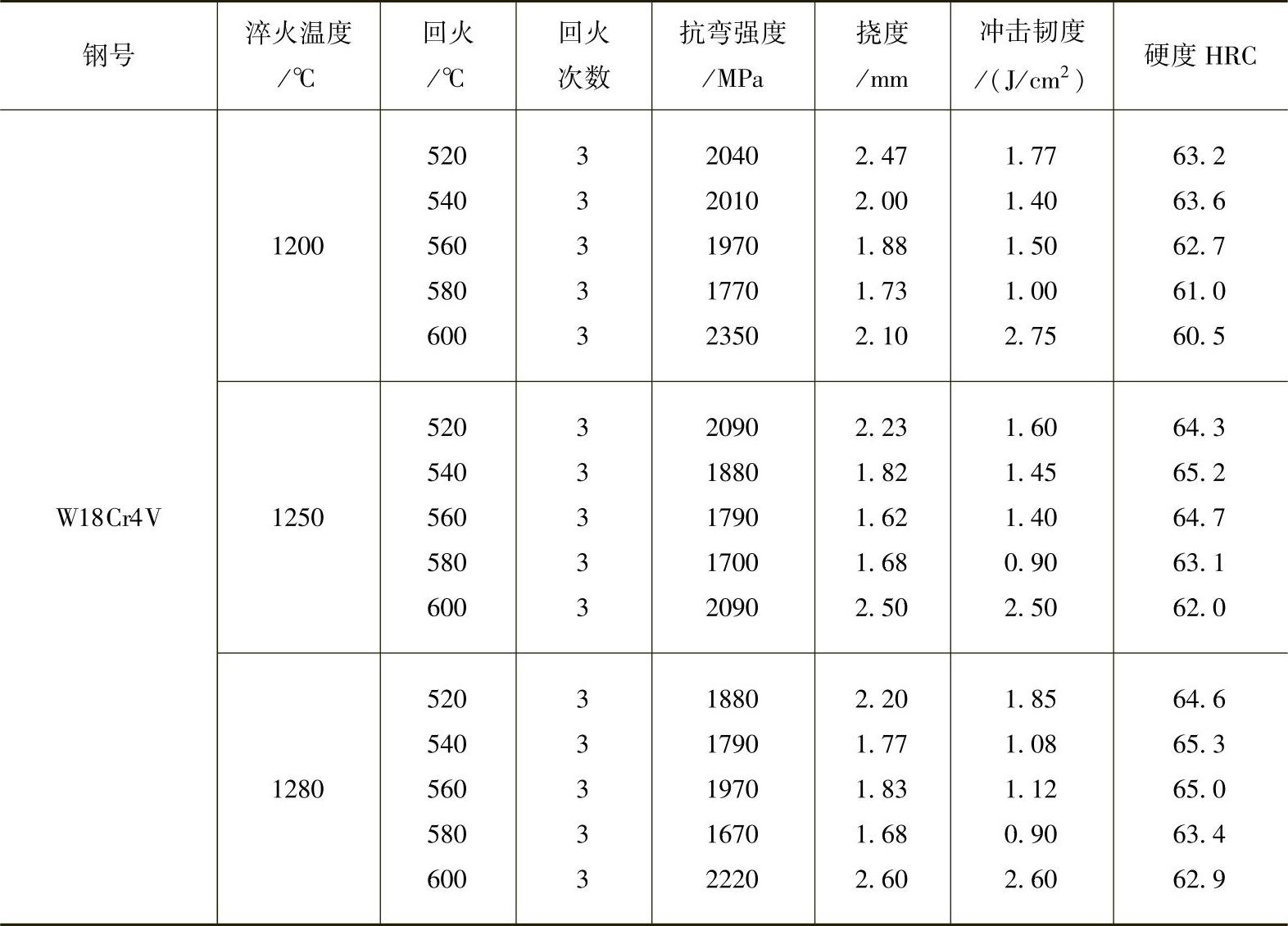

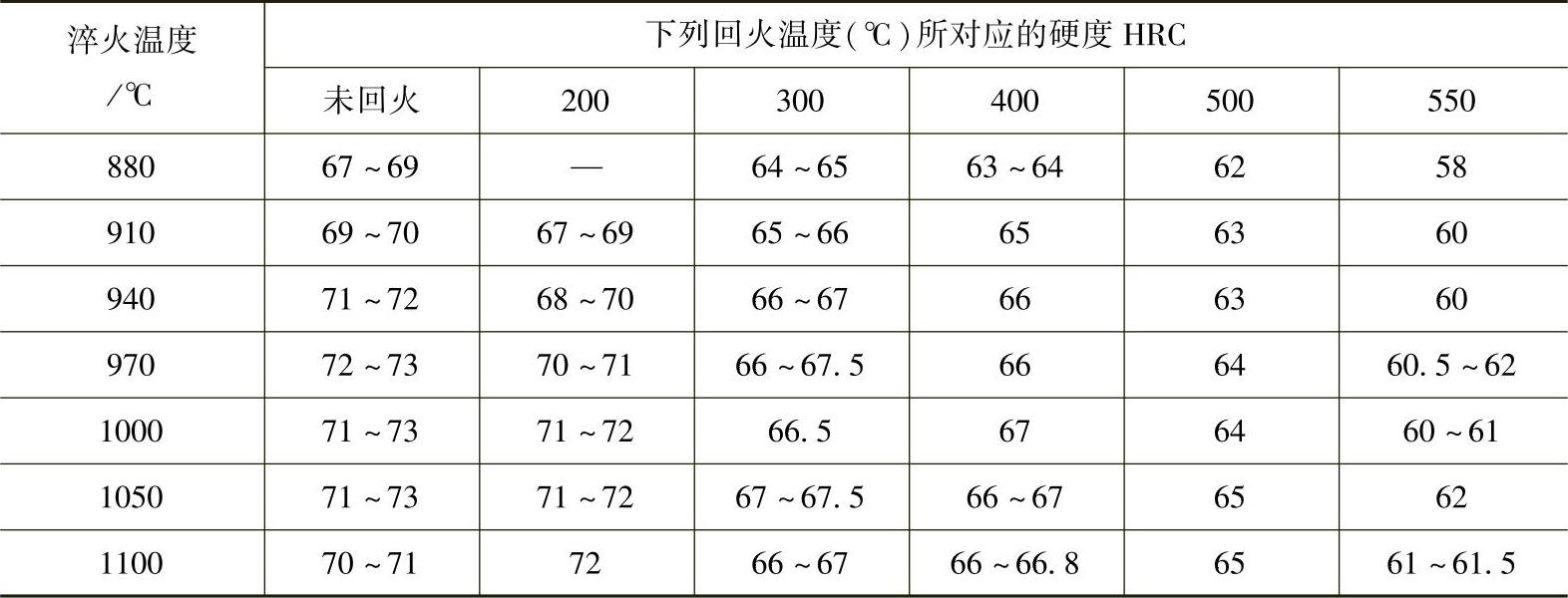

5.高速钢热处理工艺参数对其性能的影响

高速钢的性能与热处理的关系,在第2章中已就高温加热淬火对性能的影响作过详细分析。用高速钢制作模具,为了适应使用性能需要,通常采用相对较低的温度进行淬火加热。

图3-31 Cr12钢硬度与回火温度的关系

注:经980℃淬火。

图3-32 Cr12MoV钢硬度与回火温度的关系

注:980℃和1040℃淬火后2次回火;

1100℃淬火后3次回火。

图3-33 Cr12MoV钢力学性能与回火温度的关系

注:1040℃淬火。

图3-34 Cr12MoV钢回火温度对残留奥氏体量的影响

注:1040℃,油淬,每次回火1h。

(1)通用高速钢淬火加热温度对性能的影响 表3-21为通用高速钢力学性能与淬火和回火工艺的关系。

表3-21 通用高速钢力学性能与淬火和回火工艺的关系

(续)

①贝氏体处理为1190℃加热,280℃保持2h。

为了获得较好的综合力学性能,从表3-21中可以看出高速钢制作的冷挤压模具,其淬火加热温度,W16Cr4V钢可选1240~1250℃;W6Mo5Cr4V2钢可选1180~1200℃,然后560℃回火四次。对于要求韧性很高的模具,进一步降低淬火温度可以提高其寿命。但需要指出,过分强调低温淬火法在冷挤压模具中的作用是不恰当的。实践证明,低温淬火法有一定的局限性,首先是低温淬火后高速钢的抗压屈服点低,不能用于挤压强度接近2500MPa的高载荷凸模。其次是降低淬火温度会降低模具的耐磨性,甚至容易因粘模而导致脱模困难,造成凸模折断。因此,低温淬火法并不是对大多数冷挤压模具都适用。

特别需要指出,用高速钢制作模具要更关注原材料碳化物的不均匀性。表3-22所示为不同级别碳化物的力学性能。

表3-22 不同碳化物级别的高速钢力学性能

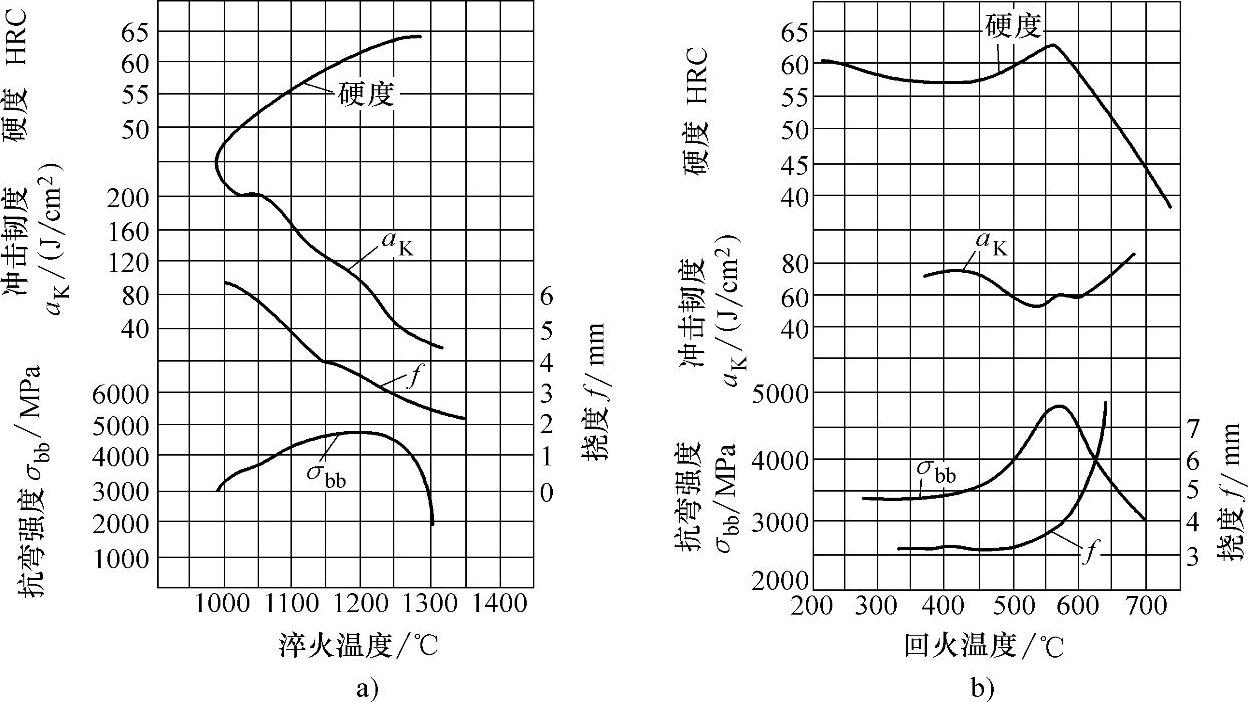

(2)低碳高速钢热处理工艺参数对性能的影响 淬火温度和回火温度对6W6Mo5Cr4V力学性能的影响,如图3-35所示。

图3-35 淬火温度和回火温度对6W6Mo5Cr4V钢力学性能的影响

a)淬火温度的影响(经660℃回火三次) b)回火温度的影响(经1200℃加热,油中淬火)

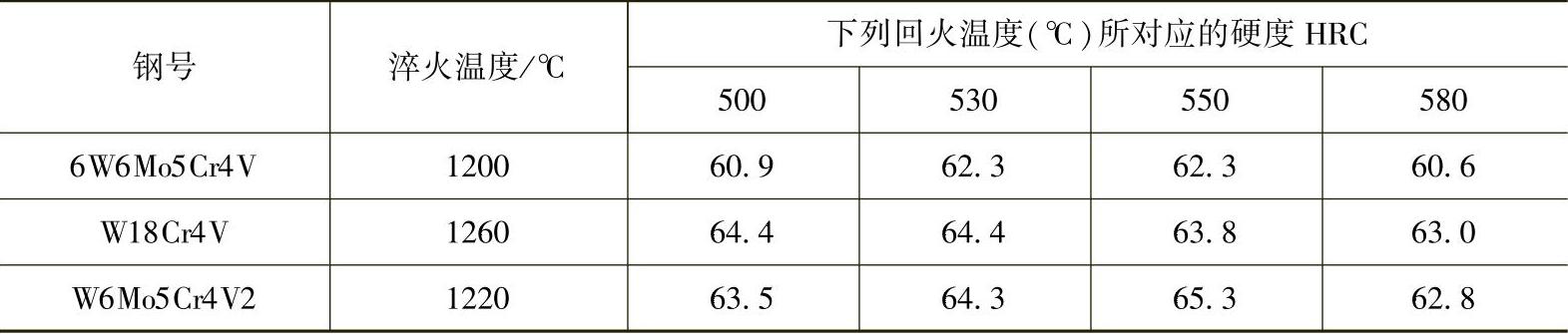

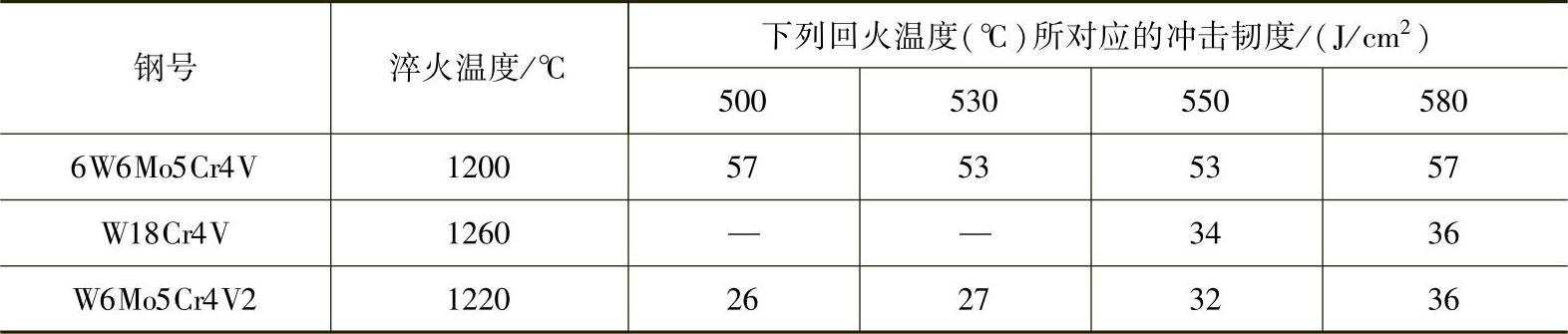

根据淬火、回火温度对6W6Mo5Cr4V钢力学性能的影响,结合模具的具体使用条件,其适宜的淬火温度为1180~1200℃,回火温度为560~580℃。不同用途的模具应适当调整淬火和回火工艺参数,以便达到最佳性能,表3-23和表3-24所示分别为三种高速钢不同温度回火后硬度和冲击韧度的比较。

表3-23 三种高速钢不同温度回火后硬度的比较

表3-24 三种高速钢不同温度回火后冲击韧度的比较

注:无缺口冲击值。

6.冷作模具用基体钢热处理工艺参数对其性能的影响

所谓基体钢,是指在高速钢的淬火组织中,含有除去残留碳化物的基体化学成分的钢。基体钢既有高速钢的高强度、高硬度,又不致因大量碳化物存在导致的韧性降低。国内外对基体钢均进行了大量研究和应用。我国自主研究成功并在生产中得到应用的三个牌号基体钢为65Cr4W3Mo2VNb、6Cr4Mo3Ni2WV和7W7Cr4MoV。

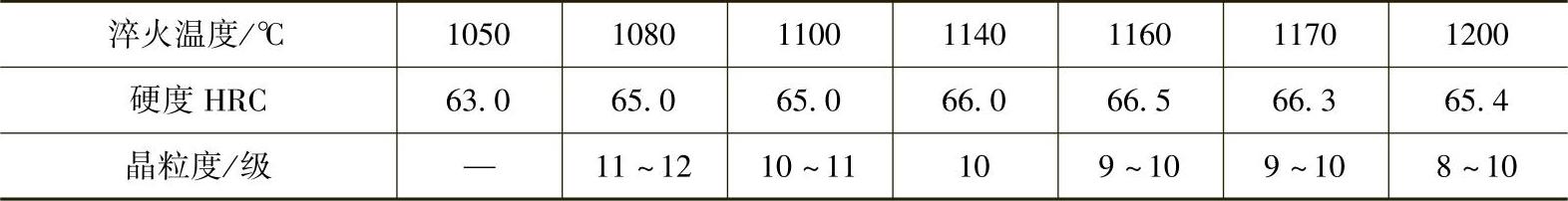

(1)65Cr4W3Mo2VNb钢65Cr4W3Mo2VNb钢淬火温度与硬度及晶粒度的关系如表3-25所示。不同淬火温度和回火温度对残留奥氏体量的影响如表3-26和表3-27所示。从以上各表中可以看出,该钢的允许淬火温度较宽,即可根据模具使用性能需要,在较大温度范围调整淬火加热温度和回火温度。该钢制作的冷挤压模在1140~1160℃加热淬火,获得大大优于普通高速钢模具的寿命。该钢制作的一般冲压模在1080~1100℃加热淬火可得到较好韧性和耐磨性的配合。

表3-25 65Cr4W3Mo2VNb钢淬火温度与硬度及晶粒度的关系

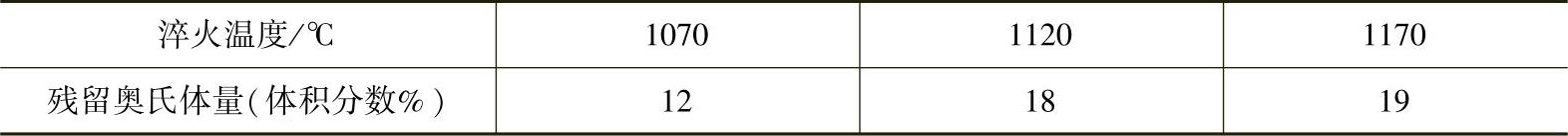

表3-26 不同淬火温度对残留奥氏体量的影响

表3-27 不同回火温度对残留奥氏体量体积分数的影响

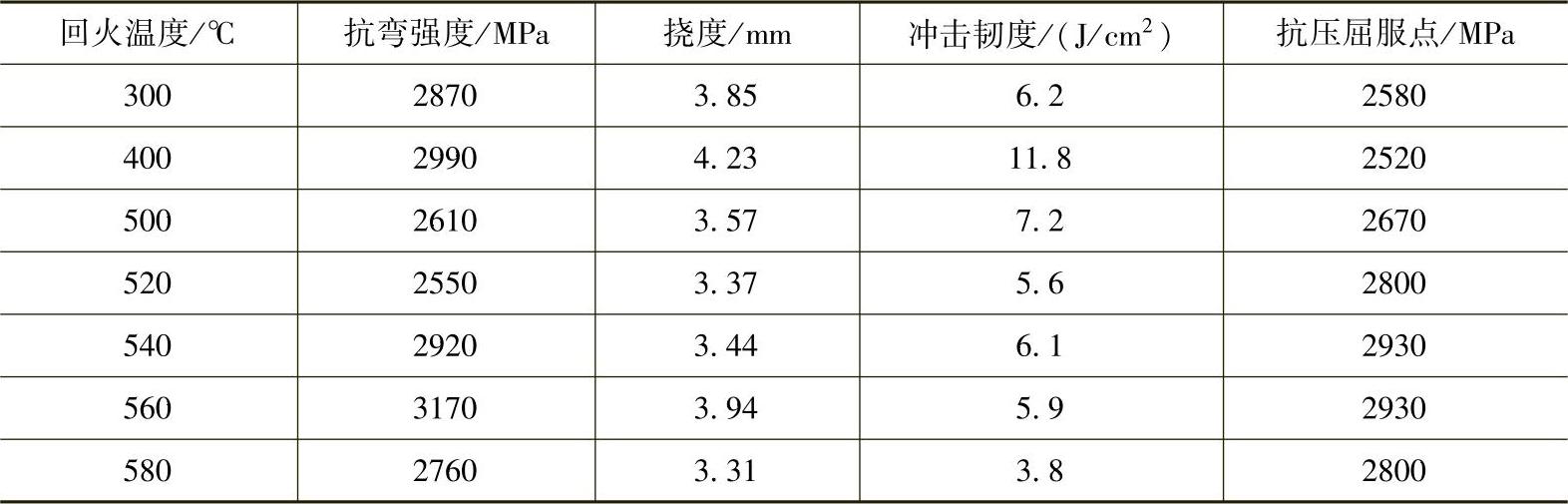

65Cr4W3Mo2VNb钢1120℃淬火后,回火温度对力学性能的影响如表3-28所示。

表3-28 回火温度对65Cr4W3Mo2VNb钢力学性能的影响

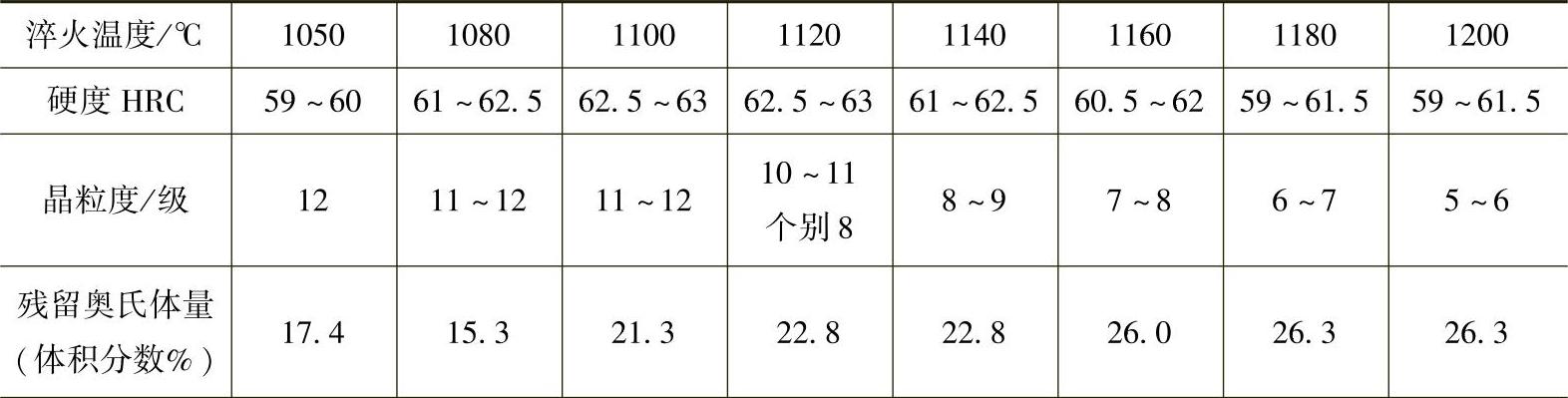

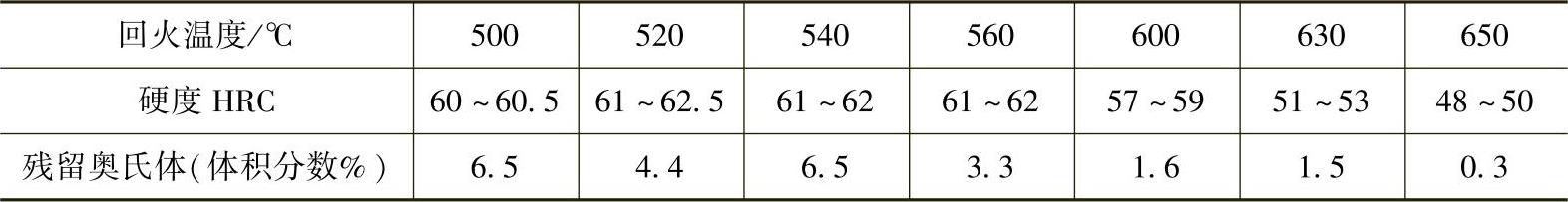

(2)6Cr4Mo3Ni2WV钢6Cr4Mo3Ni2WV钢经不同温度淬火后的硬度、晶粒度和残留奥氏体量如表3-29所示。1120℃淬火后回火温度对硬度和残留奥氏体量的影响如表3-30所示。

表3-29 6Cr4Mo3Ni2WV钢经不同温度淬火后的硬度、晶粒度和残留奥氏体量

表3-30 回火温度对硬度和残留奥氏体量的影响

生产实践表明,6Cr4Mo3Ni2WV钢制作的冷挤压模经450℃和850℃两级预热,并在1100~1140℃淬火加热后油中冷却,硬度达60~62HRC;经520~560回火后,硬度为59~62。

从表3-29和表3-30中可见,该钢的允许淬火加热温度也很宽。根据模具使用特点需要,可在很大的淬火温度和回火温度范围内调整性能。

(3)7W7Cr4MoV钢 这是另一牌号用于制作模具的基体钢,其性能与6Cr4Mo3Ni2WV钢相近,但无缺口冲击韧度要好些。7W7Cr4MoV钢经1100℃加热淬火后,在不同温度回火(三次)后的硬度如表3-31所示。

表3-31 7W7Cr4MoV钢回火温度与硬度的关系

该钢淬火加热温度不宜超过1120℃,在1120℃淬火和相应回火后抗弯强度明显下降。在要求韧性较高时,可在1100℃加热淬火,在580℃回火。反之,要求抗压和耐磨性较高时,可采用1100℃加热淬火,然后在500~530℃回火。

7.冷作模具用耐冲击钢热处理工艺参数对其性能的影响

冷作模具用耐冲击钢,主要包括4CrW2Si、5CrW2Si和6CrW2Si等三个牌号。其中,以5CrW2Si和6CrW2Si应用更广泛。

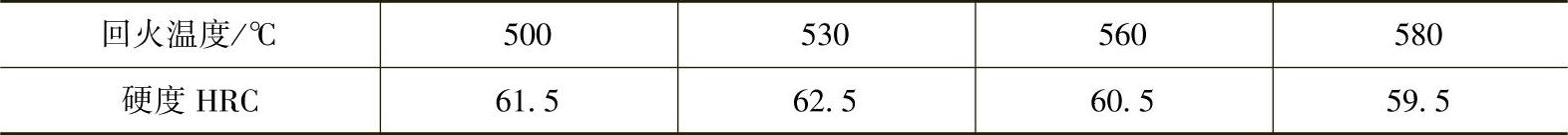

(1)5CrW2Si钢5CrW2Si钢在900~920℃加热于油中淬火后,硬度可达56HRC以上;回火应根据使用要求选择具体温度。在实际生产中,用5CrW2Si钢制作的剪刀片经200℃回火,其硬度为54HRC左右。其回火温度与硬度的关系,如表3-32所示。

表3-32 5CrW2Si钢回火温度与硬度的关系

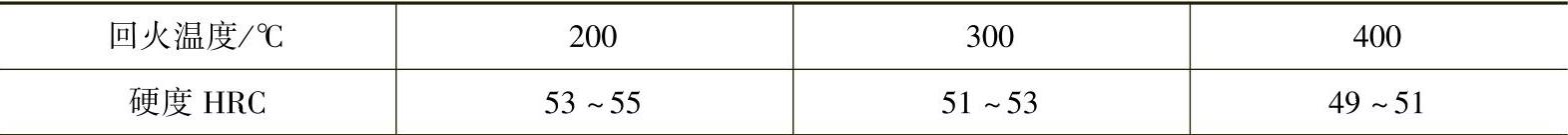

(2)6CrW2Si钢6CrW2Si钢制作的冷冲模和剪刀片,一般在900℃淬火后,硬度达60HRC;经200℃回火后,硬度仍在59HRC左右。

实践表明,6CrW2Si钢采用950~980℃加热后油中冷却,再进行250℃回火,既可得到高硬度,又兼备很好的韧性。

8.冷作模具用钢结硬质合金热处理工艺参数对其性能的影响

冷作模具用钢结硬质合金,主要是以合金钢为粘结相的一类,其硬质相为碳化钛和碳化钨。钢结硬质合金的热处理实质是对其粘结相进行的。其中,以GT35和GW50应用得较多。

(1)GT15该牌号钢结硬质合金的硬度与淬火、回火的关系,如表3-33所示。

表3-33 GT35钢结硬质合金的硬度与淬火、回火的关系

(2)GW50该牌号钢结硬质合金的硬度与淬火、回火的关系,如表3-34所示。

表3-34 GW50钢结硬质合金的硬度与淬火、回火的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。