高速钢热处理的典型缺陷,主要包括萘状断口、淬火变形和开裂、淬火硬度偏低及使用寿命短等。下面将逐一分析其各种缺陷,并找出产生具体问题的原因,进而给出相的预防或纠正措施。

1.高速钢刃具萘状断口的分析

高速钢经正常淬火后,具有无光泽的陶瓷状断口,即使过热钢淬火后也仅为粗瓷状而已。然而萘状断口则呈现鱼鳞状的白色闪光,且晶粒非常粗大。其性能极脆,呈萘状断口的刃具几乎不能使用。

(1)产生萘状断口的影响因素 通常认为以下情况将导致产生萘状断口。

1)高速钢锻造时,终锻温度在1050~1100℃以上,且形变量不足10%~15%,则在冷却后极易产生萘状断口。

2)调质处理的毛坯,机械加工后未经低温退火而直接淬火,易引起晶粒不均匀长大,从而形成萘状断口。

3)淬火返修品未经中间退火而直接进行第二次淬火,将产生萘状断口等。

(2)消除萘状断口的热处理工艺 试验表明,如果只是为了细化晶粒,采用一般退火即可。消除萘状断口可采用如下工艺过程。

1)加热到1140~1160℃保温时间按3~8min/mm计后随炉冷却到720~800℃,保持15~30min后空冷到室温。

2)重复一次上述操作。

3)温度递减正火,加热温度880~900℃空冷→加热820~850℃空冷→加热760~780℃空冷。如此处理后,再进行正常淬火时就不会产生萘状断口了。

2.高速钢刃具变形和裂纹的分析

应当说,变形是任何材料淬火时必然产生的现象。但是,当掌握其规律后便可控制其变形程度,有利于提高产品质量、简化工序和减少废品等。热处理过程的变形,除外部机械应力影响外,则是内部的热应力和组织应力引起的。当应力超过钢的破断抗力时,甚至会产生裂纹。前已述及,热处理过程影响热应力和组织应力的因素较多,对此这里不再重述。接下来主要介绍高速钢淬火变形和裂纹产生的原因及预防措施。

(1)淬火前的影响因素 淬火前,对淬火变形和裂纹的影响因素,包括刃具的尺寸及结构、原材料的供应状态及质量、机械加工的特点、残余应力大小及预备热处理质量情况等。例如,一些经过深加工的刃具,由于烦琐的机械加工造成很大的残余应力,如果淬火前不退火消除,在淬火加热过程就会导致刃具变形。又如,在锻造过程中即使产生微小的裂纹,淬火时也会导致裂纹扩展,甚至整体开裂。再如,细长或薄片刃具在淬火加热和冷却过程中极易因应力不平衡产生弯曲或翘曲变形等。因此,对诸如此类刃具淬火前应进行一次低温退火,以消除机械加工的残余应力。

(2)淬火的影响因素 淬火和回火过程对变形及裂纹的影响,包括产前准备、淬火加热、淬火冷却及回火等四个阶段产生的影响。

1)产前准备的影响因素,包括采用的吊夹方式是否合理、所用工艺装备及工位器具是否得当、加热和冷却介质的质量是否合格以及工艺制定得是否正确等。

2)加热的影响。由于高速钢导热性差,加热速度越快、温度越高,产生的热应力越大,而抗变形阻力越小,致使变形越大。又因淬火加热温度接近其熔点,温度过高不仅引起晶粒粗大,而且极容易造成晶界局部熔化,导致淬火开裂。因此,高速钢刃具热处理加热时,一般均要多段分级或缓慢加热并严格控制加热温度。

3)冷却的影响。冷却速度越快,冷却终止温度越低,则淬火的热应力和组织应力越大,这是造成变形和开裂的另一个主要原因。因此,高速钢刃具多采用分级冷却淬火、等温淬火及油⁃空冷双介质淬火等。

(3)回火的影响 一般刃具和细长(或薄片)刃具夹持回火时,加热速度对变形和裂纹的影响不大。但大型刃具,由于原材料的碳化物不均匀性较严重,回火加热速度过快,容易产生裂纹。因此,大型刃具回火时应缓慢升温为宜。

高速钢回火冷却过程会发生二次硬化,冷却过快容易产生裂纹,特别是第2~第4次回火的冷却更值得注意。因此,一般刃具空冷即可,而大型刃具应当放在箱(罐)中缓冷。

特别指出,高速钢刃具回火冷却到室温以前,不得用水清洗,否则极易导致开裂。

(4)碳化物不均匀性的影响 碳化物不均匀性严重的刃具,由于在碳化物集中区域的碳及合金量较高,其Ms点较其他区域低。因此,淬火时组织转变有先有后,从而使相变不等时性产生的组织应力增加。同时,碳化物富集区域淬火后残留奥氏体较多、回火后的性能较脆等,都容易导致产生裂纹。尤其是有内孔的刃具,极易在内孔处产生裂纹,甚至整体开裂。不均匀的碳化物对变形的影响,就更不言而喻了。

3.高速钢刃具硬度不足的分析

高速钢刃具淬火、回火后,通常要求硬度为63~66HRC,超硬高速钢要求的更高,为66~69HRC。高速钢刃具的硬度将直接影响其使用寿命。特别是在高硬度的条件下,硬度降低1~2HRC,对其耐磨性有明显的影响。因此,除个别刃具外,大多数刃具硬度均不得低于63HRC。在生产过程有时会出现硬度不足的现象,大致是由以下几方面造成的。

(1)淬火加热温度偏低或偏高 高速钢淬火当加热温度在低于淬火加热温度允许范围时,由于更多的二次碳化物得不到充分溶解,会造成奥氏体的碳和合金度降低。如此,刃具在淬火后的硬度就不会很高,而且在高温回火过程中不仅没有明显的二次硬化现象,原有的淬火硬度还会进一步降低,最终致使刃具硬度不足。如果加热时间不足,同样原因也会导致刃具硬度不足。

淬火加热温度偏高,可能造成奥氏体中合金度激增,使Ms点降低。因此,淬火后保留较多的残留奥氏体,如果回火不够充分或淬火后在室温下停留时间过长才进行回火,均会导致刃具硬度不足。

(2)等温淬火的停留时间过长 由于在通常采用的等温温度下长时间保持,会导致过冷奥氏体发生稳定化趋势增强,回火过程二次硬化现象减弱,因保留过多的残留奥氏体致使刃具硬度不足。

(3)回火温度偏高或偏低 高速钢正常回火温度一般是540~560℃,为了使回火更充分采用560℃的居多。但温度再提高(如在570~580℃长时间加热)会发生碳化物聚集,使硬度降低。相反,如果回火温度偏低或回火时间过短,不仅保留较多的残留奥氏体,而且二次硬化效果不佳,也会使硬度不足。

如果因回火温度偏低、时间不足或等温时间过长造成刃具硬度偏低,通过增加一次正常回火即可挽救。如果因回火温度过高,只能退火后重新淬火再正常回火了。

(4)淬火冷却不合理 尽管高速钢的淬透性很好,但自淬火加热温度至560℃左右的温度区间冷却速度过慢,也会有部分过冷奥氏体分解,导致不能产生足够数量的马氏体。例如,高速钢刃具冷却过程在560℃以上进行等温或分级淬火,以及有效厚度大于4mm的刃具空冷淬火等,均会明显降低硬度,这是由于组织中有部分非马氏体的缘故。

另外,如果冷却不均,会使局部产生数量不等的软点。如果软点过多,则是硬度不足的另种表现。

(5)加热时表面脱碳 不言而喻,如果刃具加热时表面脱碳,不仅使淬火马氏体没有足够的硬度,而且使高温奥氏体的稳定性减弱,淬火后很容易得到较低的硬度。但如果热处理后的磨削加工能够完全去除脱碳层的话,轻微脱碳也是允许的。

4.高速钢刃具使用寿命短的原因分析(https://www.xing528.com)

高速钢刃具的制造和使用已十分普遍。但各厂的刃具(包括专业刃具厂生产的标准刃具和机械厂生产的非标准刃具)使用寿命相差很悬殊,如何使高速钢刃具获得最佳的使用寿命是热处理工作的主要课题之一。根据目前出现的大多数失效特征,归纳影响使用寿命的主要环节,有以下几个方面:材料及其质量的影响;热处理方法及其质量的影响;组织状态及其各种性能的影响;设计及加工后表面状态的影响等。

(1)材料及其质量的影响 刃具使用寿命短与选材不当有直接的关系。例如,要求热硬性好的刃具用合金工具钢制作,要求热硬性很高的刃具不用高性能高速钢制作而用普通高速钢制作等刃具均不会有长寿命。此外,即使材料选择合理,但材料本身质量不佳,如化学成分不合格或碳化物不均匀性超标等刃具也不会有长寿命。试验表明,W18Cr4V钢碳化物不均匀度由3级增大到7级,制作的插齿刀寿命会缩短30%。

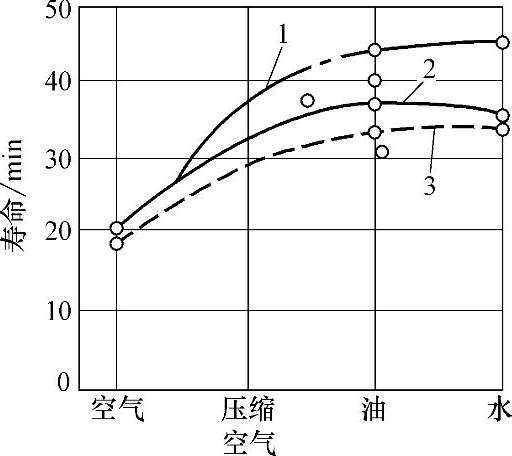

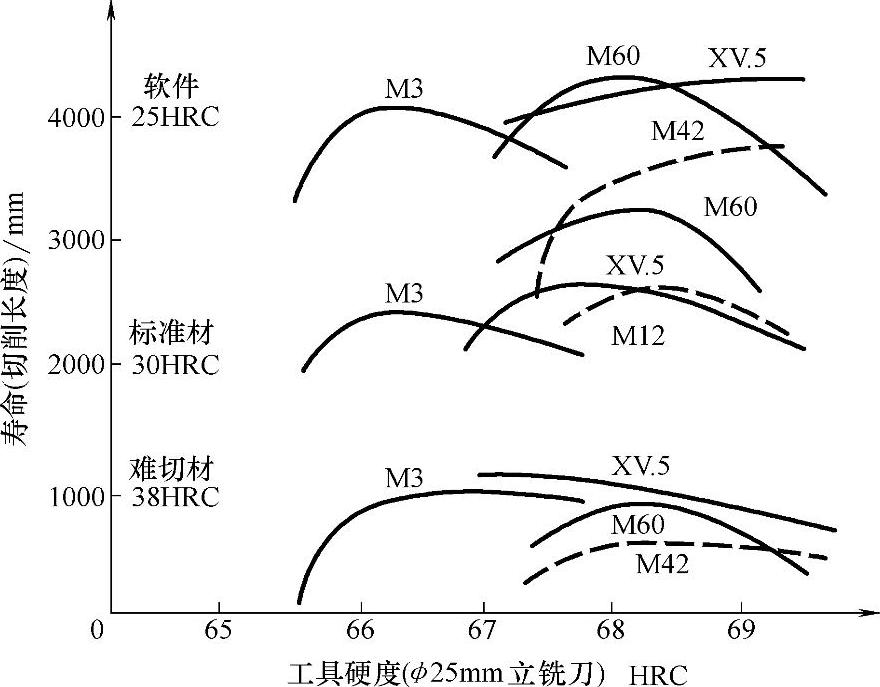

(2)热处理方法及其质量的影响 试验表明,高速钢锻造或轧制后的退火温度过高、保温时间过长会引起碳化物聚集长大,淬火时不易溶解,因而相当于淬火温度低一样,淬火后硬度偏低,不仅影响刃具的切削性能,也会降低其使用寿命。淬火加热温度和冷却速度等对硬度的影响在前面已经讨论过,即加热温度过低或过高,以及冷却速度过慢均会导致硬度偏低,进而将使刃具寿命达不到最佳状态,如图2-58所示。

图2-58 冷却速度对高速钢刃具寿命的影响(1、2、3分别为三个牌号的高速钢刃具的寿命曲线)

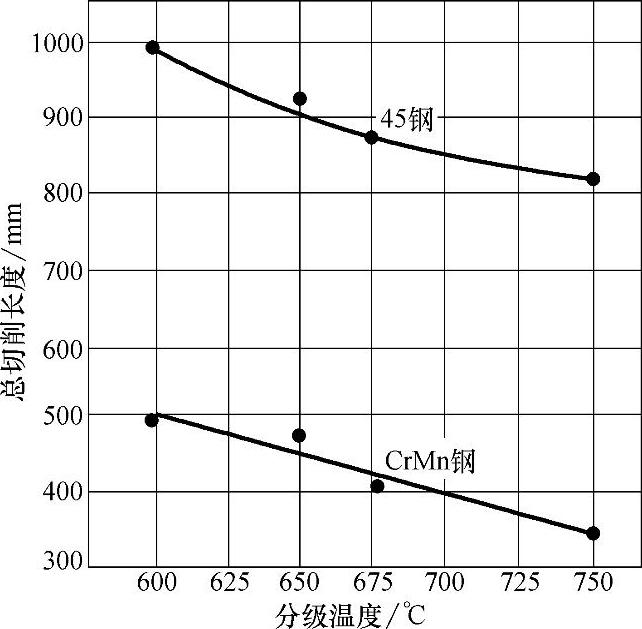

特别需要指出的是,高速钢刃具分级淬火的分级温度对其切削寿命的影响十分敏感,如图2-59所示。高速钢的回火次数对刃具的寿命的影响更不可忽视,如图2-60所示。

图2-59 分级温度对刃具切削寿命的影响

图2-60 回火次数对刃具寿命的影响

1—W18Cr4V 2—W6Mo5Cr4V2

为了提高刃具的使用寿命,越来越多地采用化学热处理进行表面强化。例如,后面将阐述的各种化学热处理方法均不同程度地提高了刃具使用寿命。试验和产生实践均证明,表面进行合金氮化物气相沉积可使刃具寿命提高300%~500%之多。

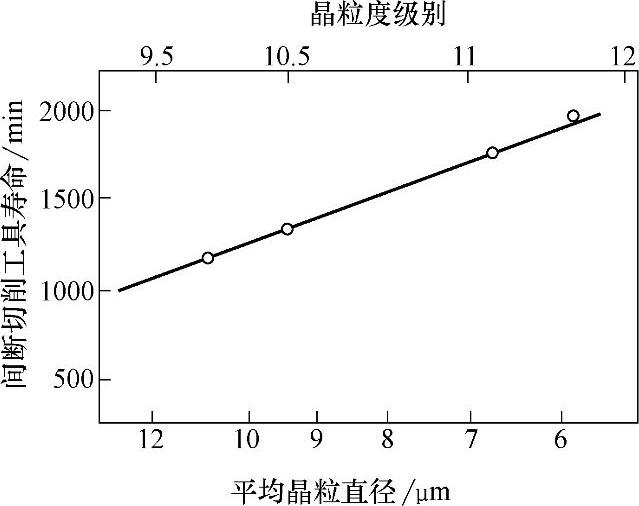

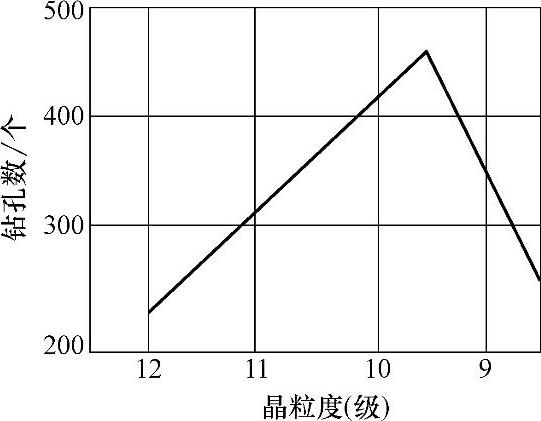

(3)组织状态及其各种性能的影响 如前所述,淬火的晶粒度是检验高速钢淬火组织的最重要指标。但是高速钢的淬火晶粒度受化学成分的波动及原始碳化物大小、分布等的影响,即使同一批材料也不易找到加热温度与晶粒度之间的严格对应关系。尽管有些试验的结论不尽相同,但晶粒度对刃具寿命的影响是明显的,如图2-61和图2-62所示。

图2-61 奥氏体晶粒度对刃具寿命的影响

图2-62 晶粒度对高速钢钻头寿命的影响

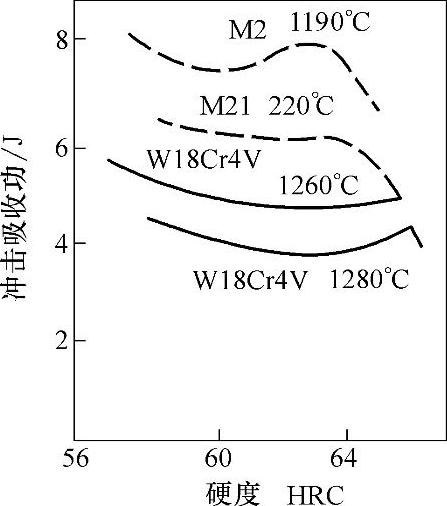

组织结构决定性能,高速钢淬火后的高碳马氏体组织决定了其具有高硬度。几种高速钢的试验证明,其硬度越高耐磨性越好。但由于被切削的材料和切削形式等不同,耐磨性并不等于刃具的切削寿命,因为刃具切削时不仅仅需要耐磨性,还需要其他性能,如韧性、强度及抗疲劳性等。图2-63~图2-65所示分别为高速钢刃具硬度与耐磨性的关系、硬度与刃具寿命的关系及硬度对韧性的影响曲线。

图2-63 硬度与耐磨性的关系

(4)设计及加工后表面状态的影响 实践表明,刃具的切削角和表面粗糙度对其切削性能和使用寿命有很大的影响。因此,正确的设计显得十分重要,并需在实践中不断修正和创新。

图2-64 硬度与刃具寿命的关系

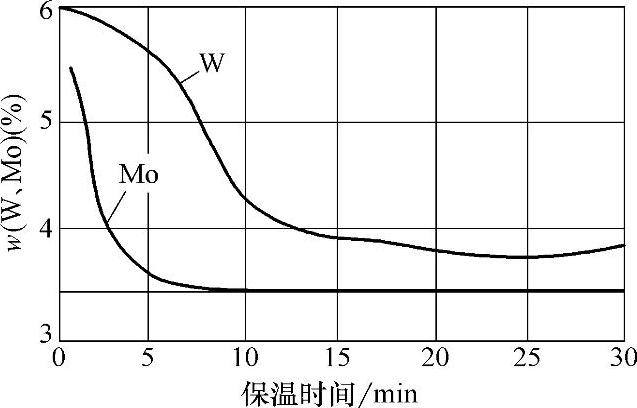

试验表明,高速钢刃具在盐浴中加热时,即使严格地控制盐浴中BaO含量也不可能完全避免脱碳。在盐浴中加热时间过长,不仅有轻微脱碳现象,而且表面有合金元素贫化趋势。如图2-66为高速钢表面W、Mo含量与盐浴中保温时间的关系。如此,对于那些热处理后,其前刃面和后隙面不是均经刃磨的刃具,无疑会降低其使用寿命。

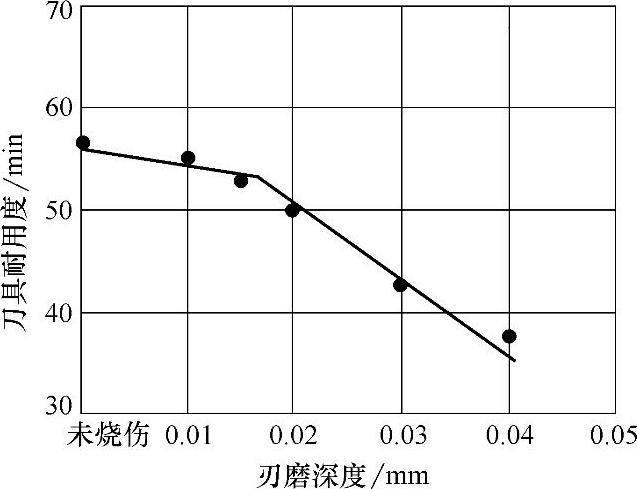

此外,如果刃具刃磨过程因进给量过大,产生大量磨削热而导致硬度和寿命降低,甚至因局部烧伤可能使刃具寿命降低30%以上,如图2-67所示。

图2-65 高速钢刃具硬度对韧性的影响

图2-66 高速钢表面W、Mo含量与盐浴中保温时间的关系

图2-67 刃磨烧伤对刃具寿命的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。