近几十年来,我国高速钢的发展很快,除了通用高速钢的质量不断提高、产量不断增加和广泛使用外,根据国家的资源特点还建立了自己的“高性能高速钢体系”。其中,最主要的是利用合金元素Al、Si来提高硬度和热硬性,用合金元素V、Nb来提高耐磨性。高性能高速钢热处理后的硬度≥68HRC。目前我国主要的超硬高速钢牌号及化学成分如表2-57所示。

表2-57 我国的超硬高速钢牌号及其化学成分

下面,是主要几种高性能高速钢刃具的热处理实例。

1.W12Cr4V3Mo3Co5Si超硬钢钻头的淬火与回火

热处理工艺,如表2-58所示。

表2-58 W12Cr4V3Mo3Co5Si钢钻头的淬火与回火

2.W6Mo5Cr4V5SiAlNb超硬高速钢的热处理

热处理工艺,如表2-59所示。

表2-59 W6Mo5Cr4V5SiAlNb钢的热处理工艺

注:退火过程应装箱保护。

3.W18Cr4V3SiAlNb超硬高速钢的热处理

热处理工艺,如表2-60所示。

表2-60 W18Cr4V3SiAlNb钢的热处理工艺

注:退火过程装箱保护。

4.W6Mo5Cr4V2Al超硬高速钢的热处理

该钢的退火工艺为:860~870℃保温1~2h,然后以≤30℃/h速度冷却到730~750℃保温5~6h,再以30~50℃/h速度冷却到500℃以下出炉。热处理后的硬度为207~255HBW。

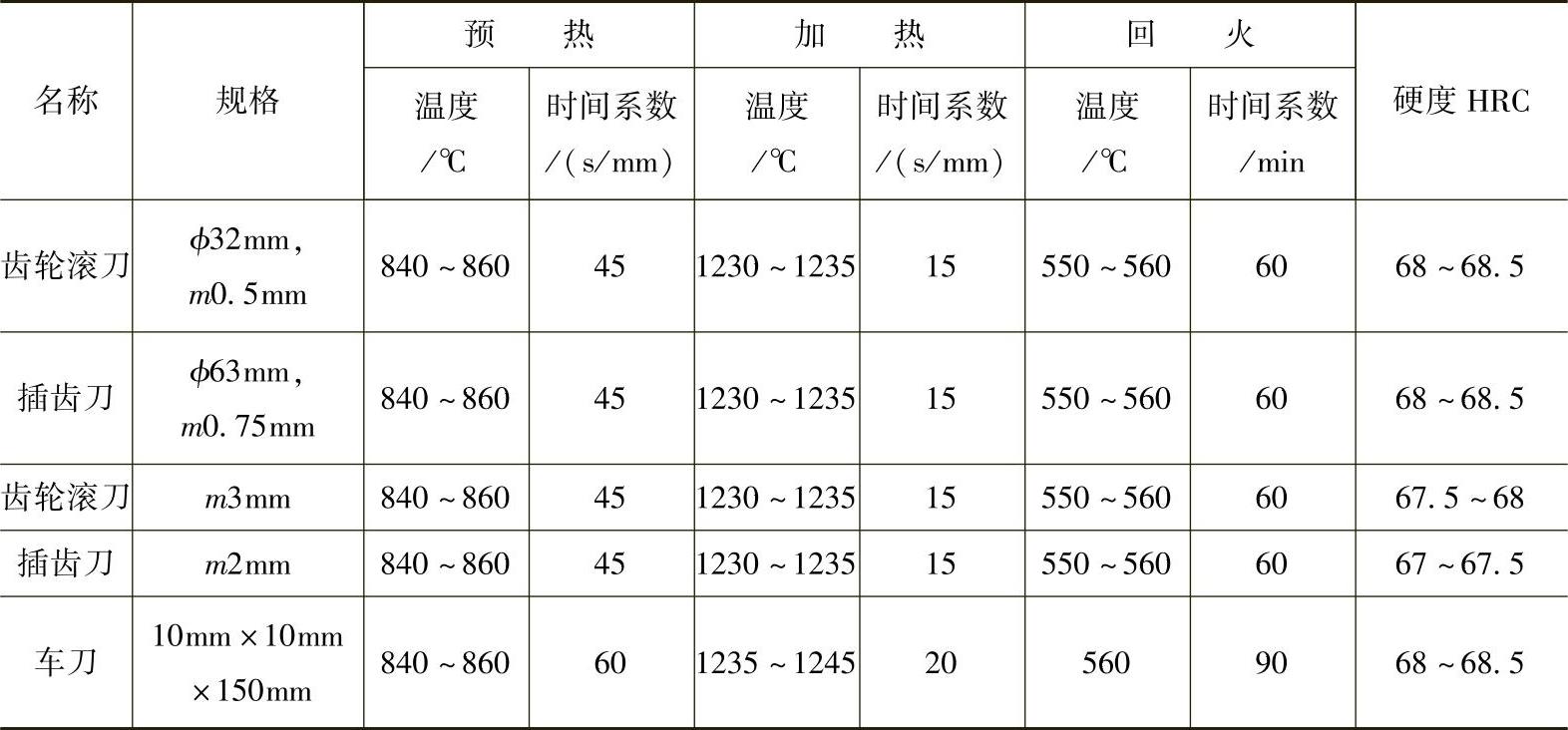

W6Mo5Cr4V2Al超硬高速钢刃具的淬火与回火工艺如表2-61所示。

表2-61 W6Mo5Cr4V2Al超硬高速钢刃具的淬火和回火工艺

5.高性能高速钢车刀的淬火与回火

热处理工艺如下。

1)预热。一般采用两次预热,第一次温度为500~550℃;第二次温度为860~880℃。预热时间是加热时间的2倍。

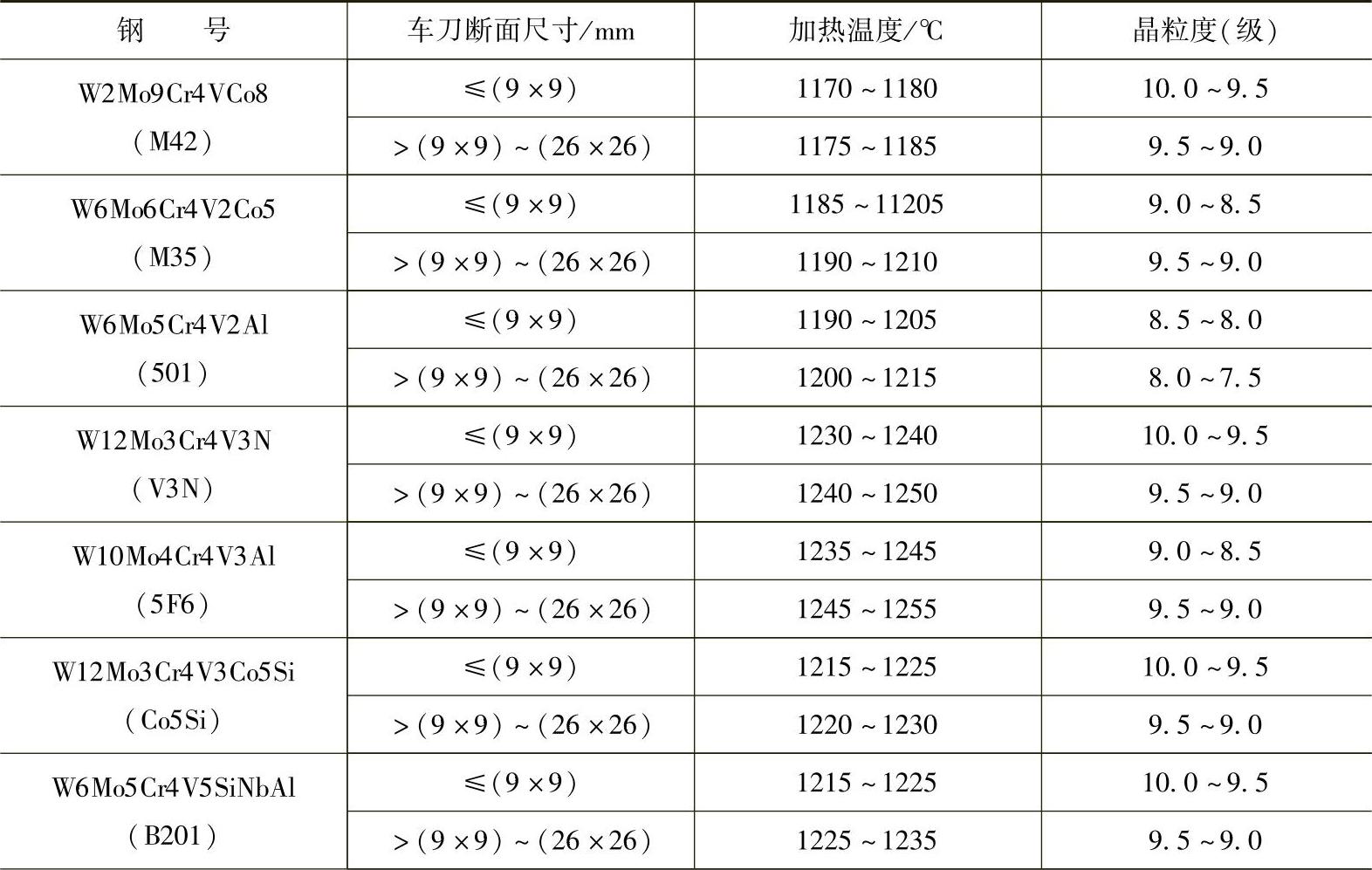

2)加热。不同牌号的高性能高速钢的淬火加热温度,如表2-62所示。

表2-62 高性能高速钢车刀的淬火加热温度

(续)

(https://www.xing528.com)

(https://www.xing528.com)

注:一般采用盐浴炉淬火加热,在表中加热温度下保温时间按时间系数12~15s/mm计算。

3)冷却。厚度≤9mm的车刀加热后,采用分级等温淬火;厚度9mm以上车刀加热后,在580~620℃的中性盐浴中分级冷却后空冷。分级冷却时间按时间系数12~15s/mm计算。

4)回火。不同牌号高性能高速钢的回火加热温度,如表2-63所示。在回火温度保温1h后空冷,回火要进行3~4次。厚度≤9mm的车刀采用夹持回火,以满足变形量要求。

表2-63 高性能高速钢车刀回火加热温度

6.高性能高速钢制直柄锥面锪钻的热处理

锪钻可用于划窝和倒角,使用时刃部承受强力磨损和冲击,因此要求具有很好的强韧性、耐磨性及一定的热硬性。

(1)材质及技术要求

1)材料为W4Mo3Cr4VSi(4341)钢。

2)热处理后工作部分硬度为64~66.5HRC;柄部硬度为30~50HRC;过渡区硬度为40~63HRC。回火程度≤2级;过热程度≤1级。不得有氧化脱碳和腐蚀等缺陷。

(2)热处理工艺

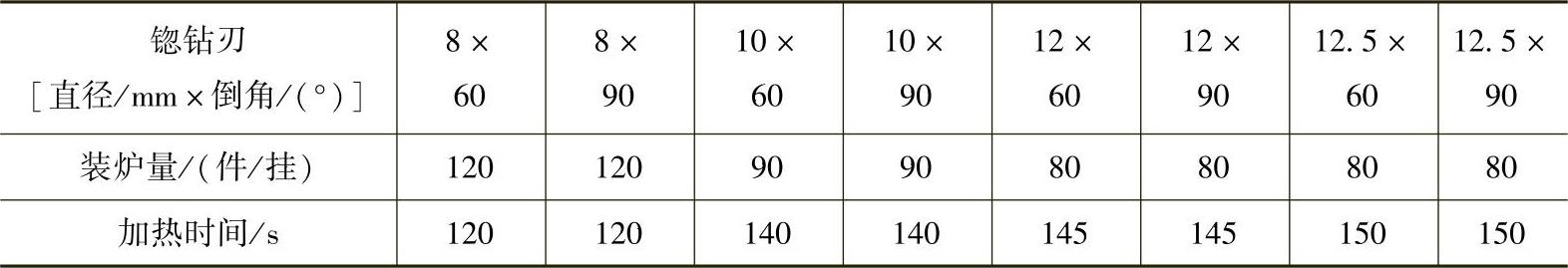

1)预热。锪钻整体先后分别在450~500℃和860~880℃两次预热,预热时间是加热时间的2倍。装炉量如表2-64所示。

表2-64 直柄锥面锪钻的热处理工艺参数

2)加热。在1180~1190℃盐浴中加热,加热时间如表2-64所示。晶粒度控制在10~10.5级。高温加热时要提出柄部。

3)冷却。在580~620℃中性盐浴中分级冷却,停留时间与加热时间相同。

4)回火。冷却到室温后用开水清洗干净后,装筐进行在540~560℃×1h×3次回火。

7.低合金高速钢的热处理

低合金高速钢在国内、外标准中均有推荐的钢号。实际使用证明,低合金高速钢制作的丝锥、钻头和立铣刀等刃具的使用寿命与通用高速钢(W6Mo5Cr4V2等)相当,但相对成本低20%~34%。热硬性试验表明,600℃×4h后的硬度值与W6Mo5Cr4V2钢相比较,无明显区别;但在625℃×4h的热硬性,低合金高速钢显得稍差些,即比W6Mo5Cr4V2钢(晶粒度相同情况下)低0.5~1.0HRC。表2-65~表2-67分别为W3Mo2Cr4VSi、W4Mo3Cr4VSiN和W2Mo5Cr4V钢的热处理工艺。

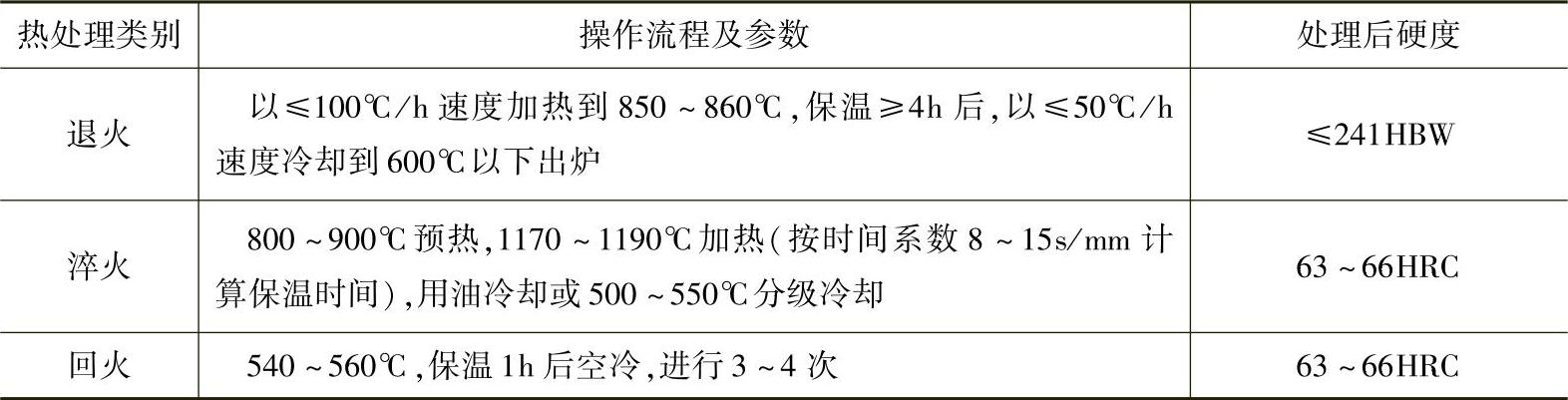

表2-65 W3Mo2Cr4VSi钢的热处理工艺

(续)

注:退火过程应装箱保护。

表2-66 W4Mo3Cr4VSiN钢的热处理工艺

注:退火过程应装箱保护。

表2-67 W2Mo5Cr4V钢的热处理工艺

注:退火过程应装箱保护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。