高速钢刃具淬火和回火的炉前技术关键,是确保在加热过程中刃具不发生或少发生氧化脱碳和腐蚀,以确保加热温度的准确控制。在真空炉内加热可防止刃具表面合金元素贫化等。

1.盐浴炉加热氧化脱碳的控制

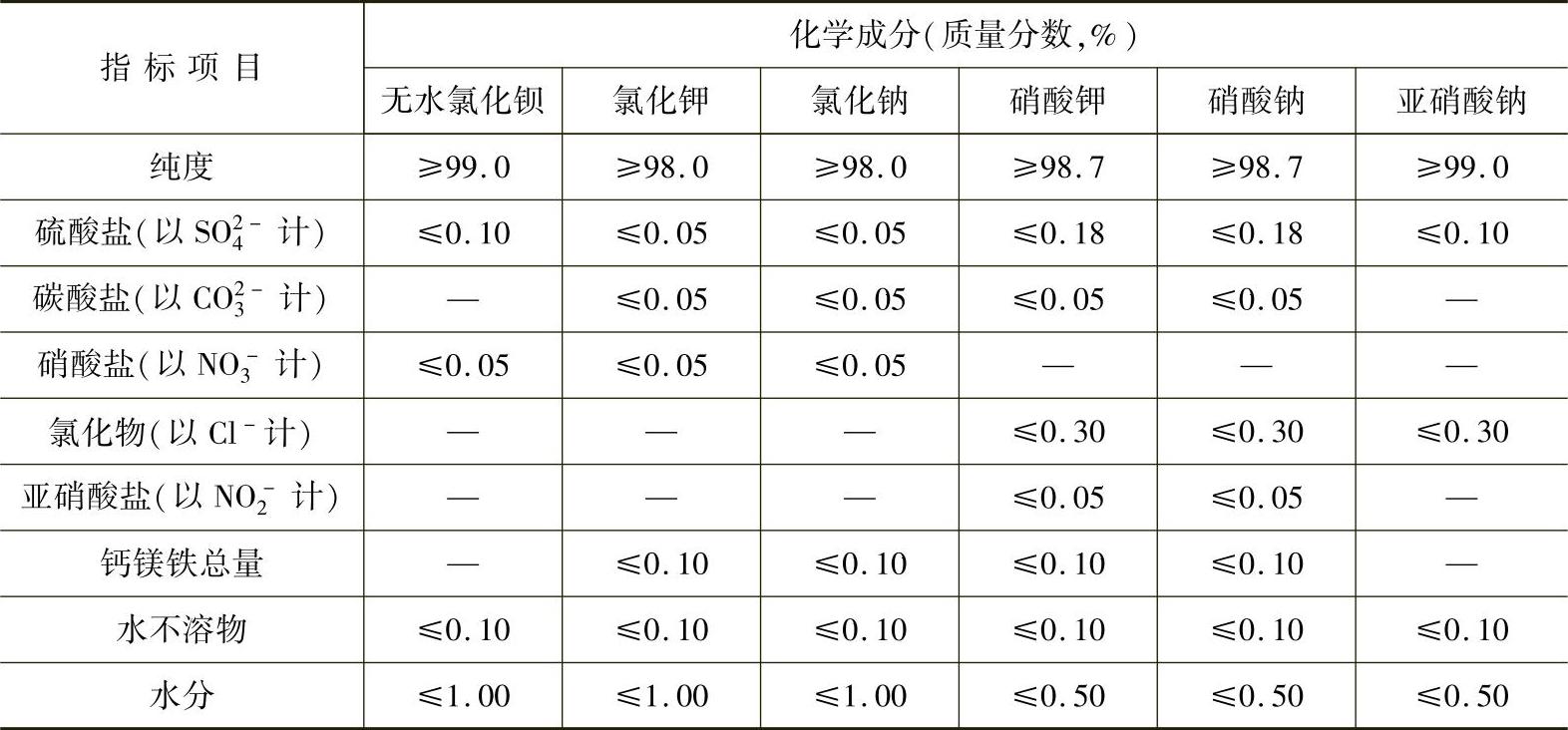

尽管用钢箔法测量高温盐浴脱碳倾向的准确性和直观性很好,但目前国内尚未得到广泛应用,即仍然以传统的控制盐液中的水、氧化物、碳酸盐和硫酸盐等含量的方法为主,表2-40所示为加热用盐的化学成分及质量指标。在确保用盐质量的基础上,为了清除盐浴在日常使用过程新带入的含氧物质,应按盐浴炉使用规程进行脱氧和捞渣,并定期检测其成分。生产现场使用的盐浴脱氧剂可从市场采购专用产品,并按其使用说明书操作。

表2-40 加热用盐的化学成分及质量指标

刃具的脱碳层深度和变形量不得超过预留磨削加工余量的1/3。典型刃具热处理前的切削加工变形量和预留磨量,见附录C的具体规定(或冷热加工工艺协商确定)。

2.保护气氛炉加热氧化脱碳的控制

刃具在保护气氛炉中加热时,预防氧化脱碳主要是对制备可控气氛原料气质量的控制。如表2-41所示为对原料气的要求。在生产过程中要始终保持炉内正压,并防止空气大量混入炉中,防止刃具装炉时将水分或其他杂质带入炉内。炉内气氛用露点仪或红外仪控制,其碳势控制在与所加热刃具的材料含碳量相符或稍高些,有利于防止淬火裂纹和提高刃具的耐磨性。

表2-41 对制备可控气氛原料气的要求

3.真空炉加热炉内真空度的控制

刃具在真空炉内加热时,合金元素有蒸发现象,加热温度和真空度越高,蒸发得越严重。为防止合金元素被蒸发导致刃具表面合金元素贫化,采用回充高纯氮气或氩气来控制真空度。高速钢刃具低温装炉后真空度达到约0.1Pa时,通入高纯氮气或氩气,达到6.67Pa时供电开始升温,达到接近105Pa时启动风扇。预热过程,温度升至850~900℃前真空度控制在1.33×10-1Pa左右;温度900~1100℃预热时,真空度控制在1.33~13.3Pa;1100~1310℃加热阶段,真空度应为13.3~665Pa。

在真空加热过程中,应防止空气进入炉内。由于真空加热速度慢,因此要控制升压率,一般不大于1.33Pa/h。

4.高速钢盐浴淬火加热温度的控制

采用盐浴炉加热时,生产现场对高速钢淬火加热温度的控制,包括温度的确定、温度的控制和温度的校正等三项主要工作。

(1)加热温度的确定 如前所述,由于原材料规格的不同和质量的差异等因素的影响,即使同种材料在同一温度淬火的刃具,其性能和使用寿命也有很大区别。因此,只按钢种及其牌号、刃具结构及其承载特点等来确定加热温度,仍然存在问题。例如,同一牌号高速钢由于原始碳化物级别和均匀度不同,在同一温度加热后,其晶粒度不同。然而,高速钢晶粒度对其力学性能和热硬性的影响十分敏感,如此奠定了加热时的晶粒度成为评定加热温度是否恰当的主要标识。

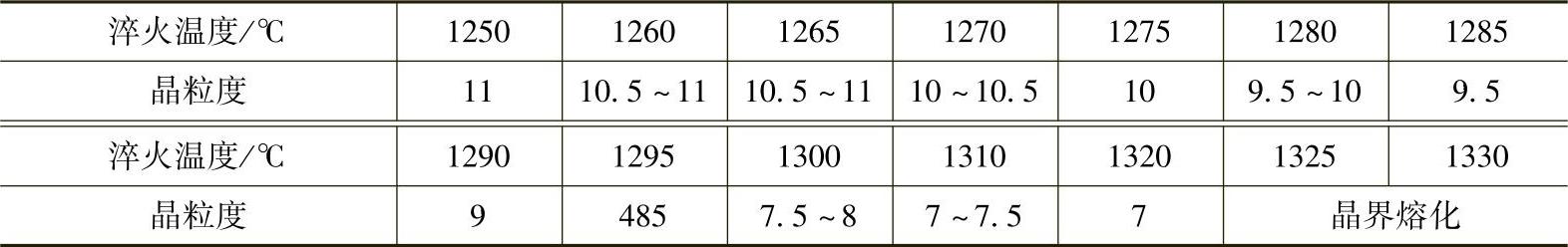

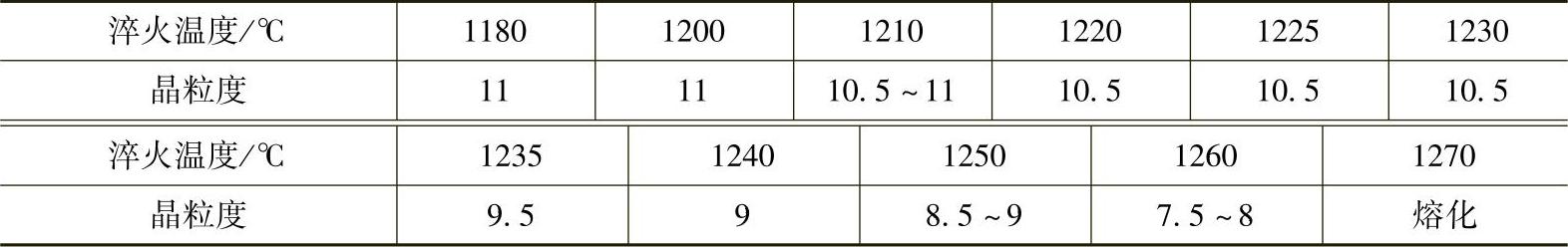

进一步的试验表明,在某一牌号钢允许的淬火加热温度范围内加热,在上限温度与在下限温度加热的结果,晶粒度有明显区别。表2-42和表2-43分别为ϕ10mm×20mm的W18Cr4V和W6MoCr4V2淬火加热温度对晶粒度大小的具体影响。因此,用晶粒度确认加热温度的准确性有了可靠依据。如此,根据各种刃具的使用性能要求,用晶粒度来确定具体加热温度可以排除生产环境(如熔盐产生的烟雾对辐射高温测量准确度的影响)以及原材料质量(如碳化物不均匀度)等不确定因素的影响,使加热温度确定得更加符合客观实际,更加精确。

表2-42 W18Cr4V高速钢(ϕ10mm×20mm)淬火温度对晶粒度的影响

注:预热时间系数为20s/mm;加热时间系数为10s/mm。

表2-43 W6Mo5Cr4V2高速钢(ϕ10mm×20mm)淬火温度对晶粒度的影响

注:时间系数同表2-42。

在此基础上,用符合出厂质量标准的某牌号材料制成标准试样(ϕ10mm×20mm),进而将其在不同温度下淬火,用金相比较法建立加热温度与晶粒度的关系,并制成图片。如图2-29所示为W18Cr4V钢炉前确定温度的晶粒度评级图。

图2-29 W18Cr4V钢炉前确定温度的晶粒度评级图(450×)

a)一级 b)二级 c)三级 d)四级

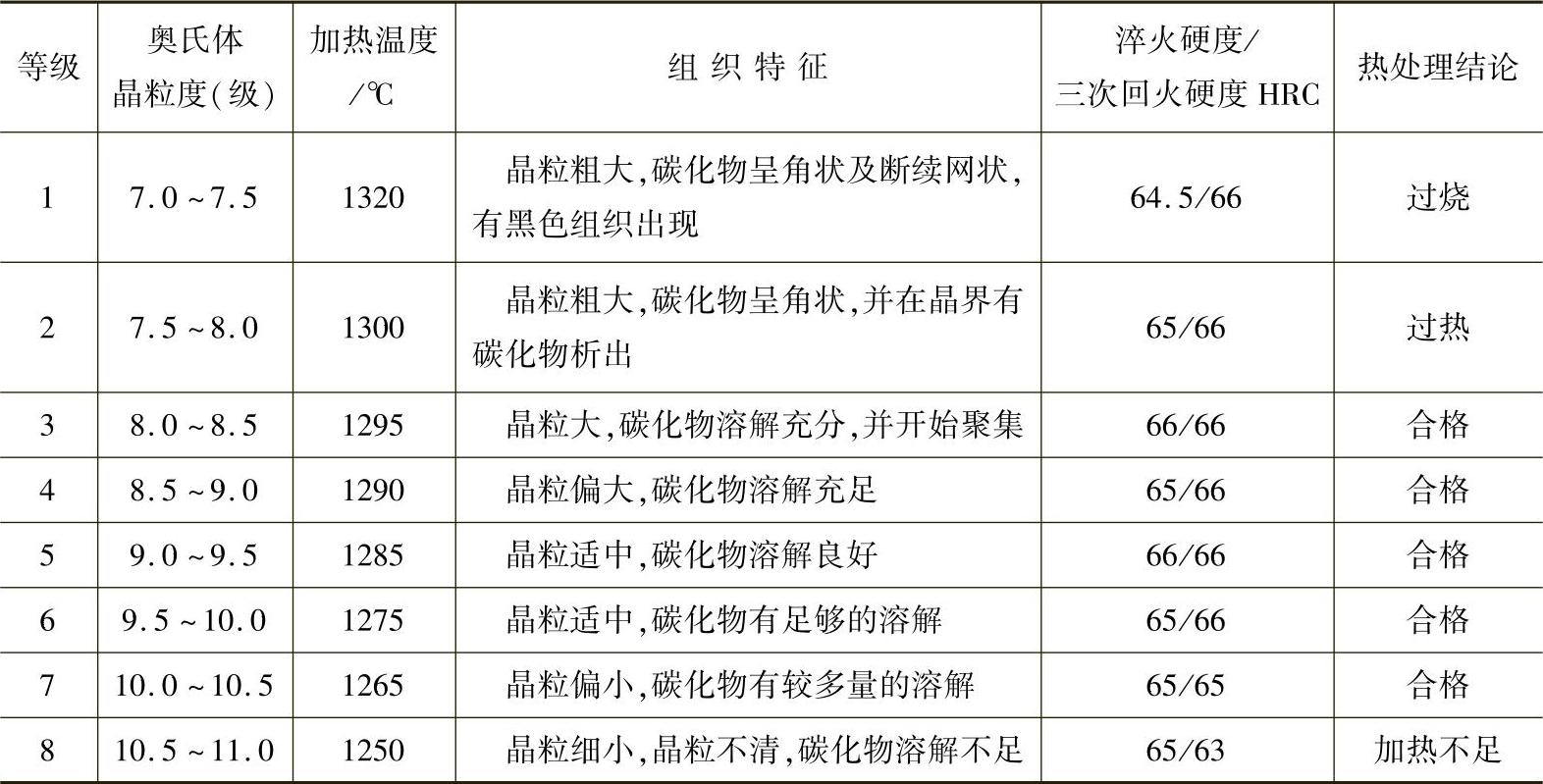

淬火组织评级原则如下。

1)根据晶粒大小和晶粒边界状态判断温度高低。一般晶粒细小、边界不清是加热温度偏低的象征,晶粒度达三级以上表明温度已高,晶界熔化即为已经过烧。评级时应以视场中普遍存在的晶粒大小为准(不计个别过大或过小的晶粒),但有过热和过烧迹象时,不能因局部而忽略不计。

2)碳化物形状和数量多少也是鉴别温度高低的依据之一。碳化物细小且呈现颗粒状,数量又多,则说明淬火温度低;细小碳化物完全溶解,仅剩下大块碳化物,表明淬火温度高或偏高(视加热对象而定);碳化物呈现角状,不连续网状或沿晶界呈尾巴状,说明温度过高已经过烧。评级图的说明如表2-44所示。

表2-44 W18Cr4高速钢淬火组织评级图说明(https://www.xing528.com)

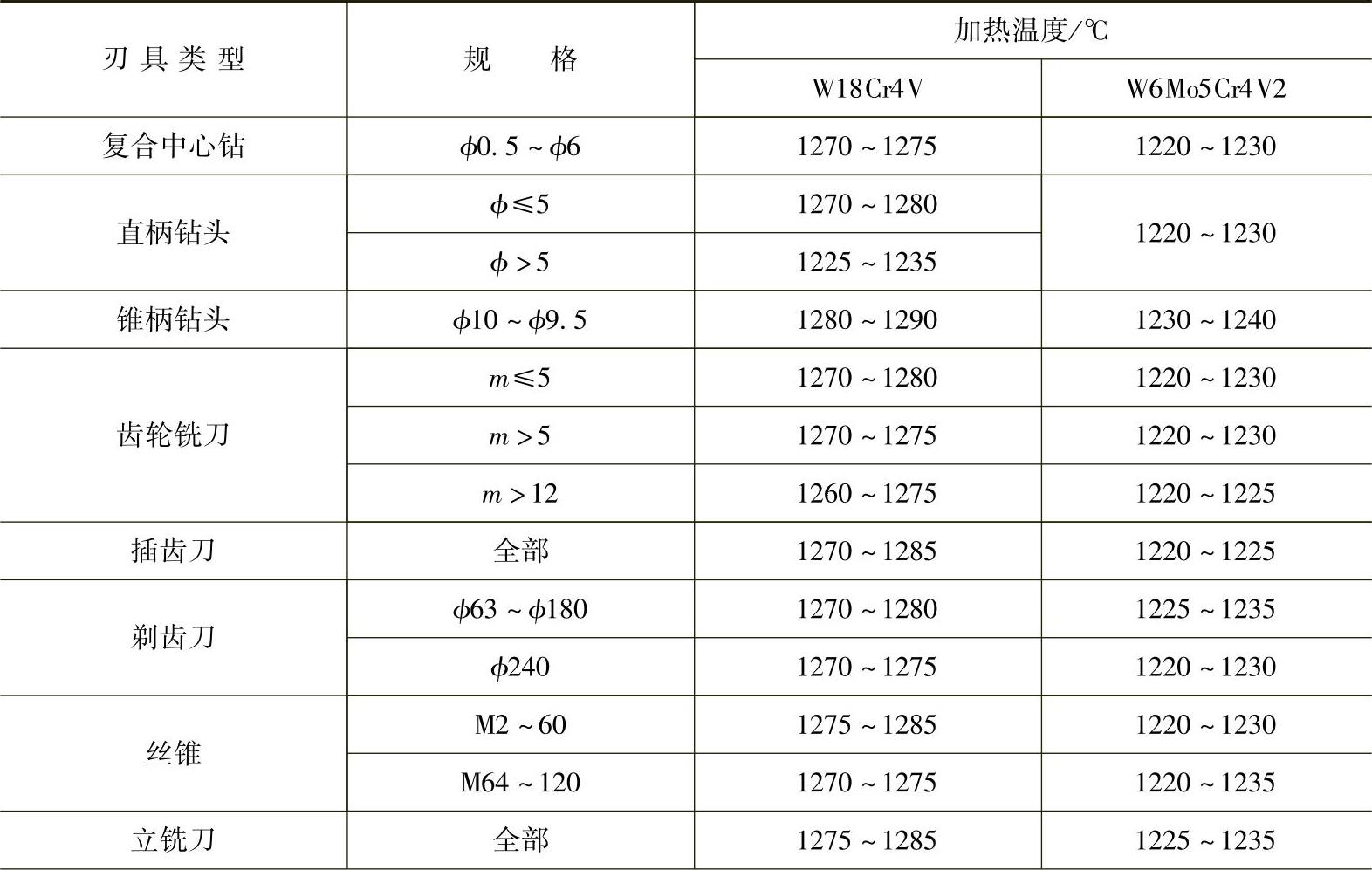

应当指出,上述仅是用晶粒度核准所选择的加热温度的正确性。从工艺角度来说,确定加热温度,除材料牌号及其质量外,还要考虑刃具的品种和规格。表2-45所示为常见的高速钢刃具品种和规格与淬火加热温度的关系。

表2-45 常见的通用高速钢刃具品种和规格与淬火加热温度的关系

(续)

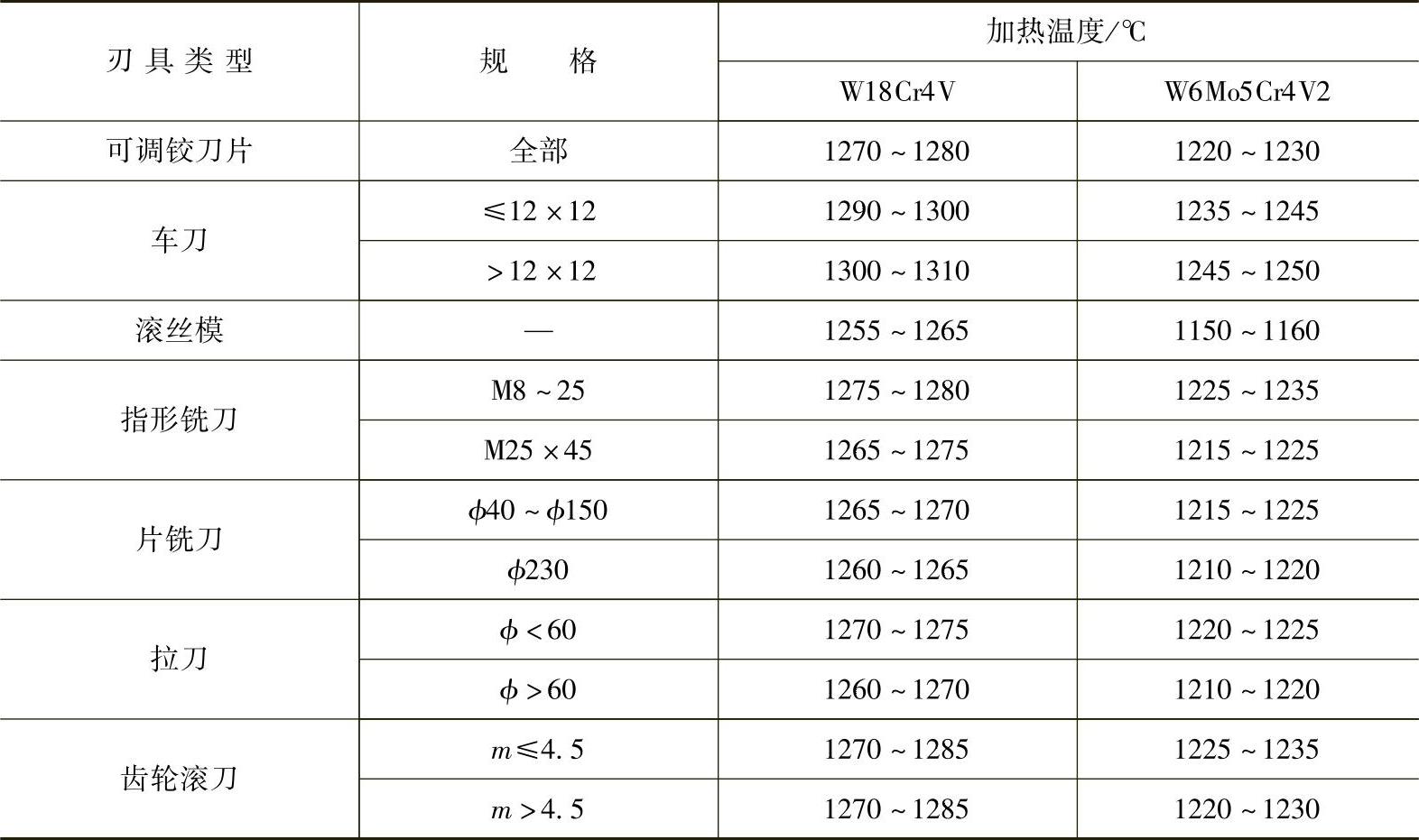

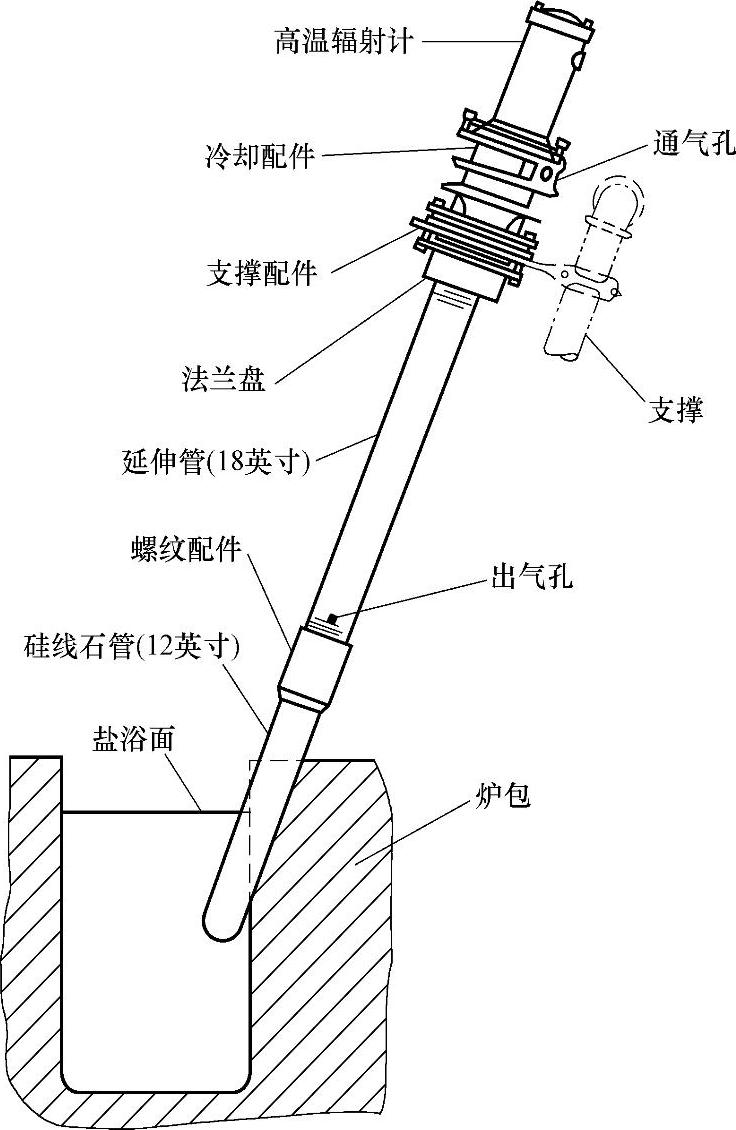

(2)加热温度的控制 在确定加热温度的基础上,如何将盐浴温度控制好是另一项重要工作。目前,高速钢盐浴炉淬火加热温度的控制,大多数采用辐射高温计与电子电位差计联动控制。其缺点是由于熔盐产生的烟雾对辐射高温计镜头的影响,导致温度波动较大。同时,辐射高温计测量的是盐浴表面温度,这与盐浴内部加热刃具的实际温度有一定差异。

目前已有企业成功试用了插入式辐射高温计,其结构如图2⁃30所示。其特点是在普通辐射高温计下面接一支长度457mm的延伸管,再用螺纹配件与插入盐浴的长度305mm的硅线石管相联。

(3)加热温度的校正 在生产过程中,有时因电压的波动、辐射高温计摆放位置的变化、熔盐烟雾和装炉量的过大等均可能引起炉温变化。现场操作时,应随时观察这些情况,一旦发现疑点,可用光学高温计予以核对和校正。

5.高速钢刃具淬火冷却操作要点

1)局部加热的刃具在盐浴炉中加热时,为防止分界线附近被传导加热而发生氧化和腐蚀,应将刃具浸入盐浴深度比分界线增加20~30mm,然后立即提出至分界线处,即利用表面未熔化的附盐隔离空气予以保护。

2)对于极细长的钻头,为减小加热、冷却变形,有利于提高韧性,可将有效切削部分先浸入到浴面以下50mm左右,其余部分待离预定加热时间20~30s时再浸入浴面以下,即缩短非切削部分的加热时间,淬火后该部分允许稍低硬度(但不得低于58~60HRC)。

3)高速钢刃具返修淬火时,不得未经退火而直接再次加热淬火,以免形成萘状组织。

图2-30 插入式辐射高温计示意图

注:1英寸=25.4mm

4)加热的装炉量,应以刃具入炉后不致使炉温明显降低为准。其加热时间以炉温回升到预定温度开始计算时间。

5)对于小型刃具加热时,可以将炉温调至加热温度上限(1290~1295℃),刃具入炉后断电加热,减少因电磁作用使盐浴翻滚而导致的变形。

6)刃具加热和冷却的周转移动过程应平稳,不得相互碰撞,以免损伤刃部或产生变形。

7)大型刃具等温淬火时,加热后应先在油中冷却片刻(150~200℃)或在580~620℃低温盐浴中分级冷却后再转入硝盐浴中等温保持,以免直接浸入造成刃部高温腐蚀。

8)特大型刃具淬火加热后,整体冷却到Ms点附近立即转入缓冷坑或埋入石灰中冷却,以减小冷却过程产生的组织应力,有利于预防开裂。

9)分级淬火的刃具,从分级浴槽中取出后需空冷到室温,方可用水清洗。否则极易产生裂纹。

10)高速钢刃具在油中淬火冷却时,应控制在油中的终止冷却温度,以在250~350℃出油空冷为宜,既可趁热校正变形,又可避免裂纹。

6.高速钢回火操作要点

1)一般淬火后,需回火不少于3次;等温淬火刃具需回火4~5次。

2)不得用一次长时间回火代替多次回火。

3)每次回火均应空冷到室温或接近室温,一般以不烫手为准。

4)每次回火均应在整体刃具透烧后保持1~1.5h后出炉。

5)筐装(或盘装、桶装)回火冷却时,可用压缩空气吹冷,但不得水冷。

6)淬火后刃具最好在3~5h内及时回火,以免刃具长时间在淬火应力作用下产生裂纹和残留奥氏体发生稳定化。淬火后至回火时,时间最长不得超过8h。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。