高速钢刃具的最终热处理,包括淬火、回火、冷处理及强化表面性能的化学热处理等。

1.淬火

由于高速钢属于高碳高合金钢,加之刃具形状多半比较复杂而体积不大等,决定了高速钢刃具的淬火特点:淬火加热温度高、组织转变慢、防止氧化脱碳严、要求淬火变形小及温度控制精度高等。因此,通常是在盐浴炉中进行淬火加热,而且淬火加热前需经1~3次预热。在真空炉、控制气氛炉及箱式炉掩埋加热时,应由低温缓慢加热到高温,而且在升温过程中于适当温度下进行1~2次恒温停留,使刃具内、外均热后再继续升温,直至升到最高加热温度。

(1)预热 高速钢预热时,一般大件(有效厚度大于15~20mm)和细长、薄板件进行两次预热;小件和形状、结构简单的刃具进行一次预热即可;特大型刃具有时需进行3次预热。

1)低温预热。在空气炉中预热时,为防止氧化脱碳应在较低温度(450~480℃)下进行。保温时间按每毫米有效尺寸1.0~1.5min计算。在盐浴炉中低温预热可在600~650℃温度下进行,保温时间按每毫米有效尺寸0.8~1.0min计算。

2)中温预热。一般在800~850℃温度下,保温时间按每毫米有效尺寸0.5~0.8min计算。特大型高速钢刃具应在1050~1080℃温度下进行第3次预热,时间按淬火加热时间系数的上限予以计算。应当指出,经过三次预热的刃具,最后淬火加热时间应按加热时间系数的下限进行计算。

(2)淬火加热 首先是加热温度的确定,表2-33所示为常用高速钢的淬火、回火加热温度及其硬度。

表2-33 高速钢的淬火、回火温度及其硬度

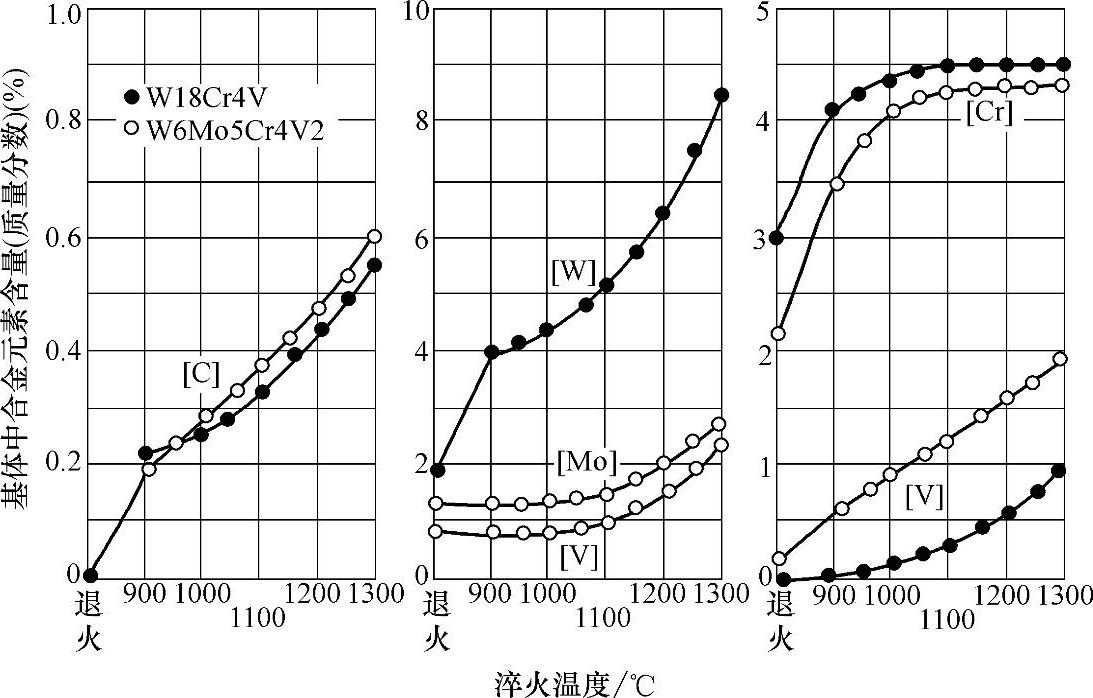

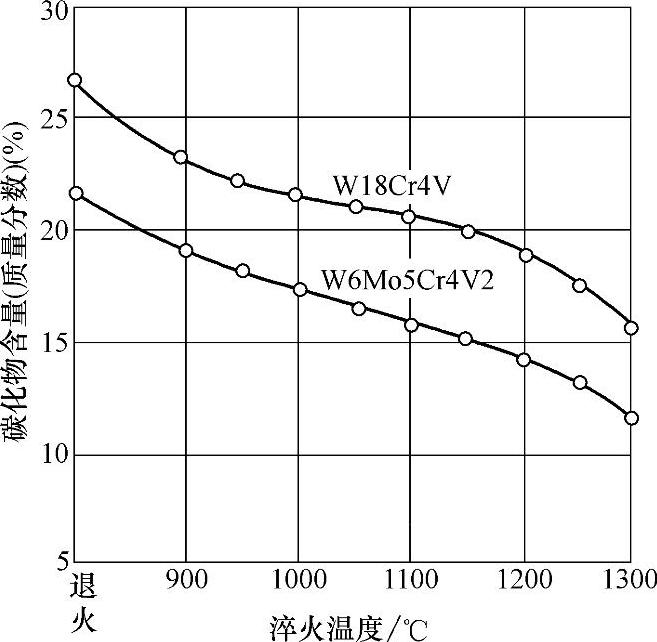

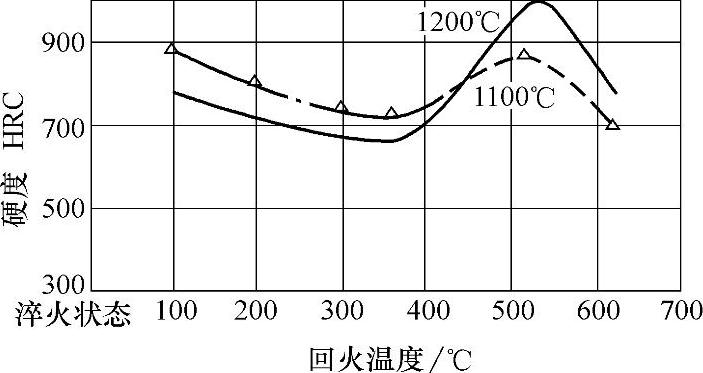

图2-19为两种通用高速钢在淬火加热时,随淬火温度的提高碳化物含量逐渐减少的情况。从图2-19中可以看出,W18Cr4V高速钢中的碳化物数量在淬火加热前为25%(体积分数)以上,加热到1300℃时已降到15%左右。W6Mo5Cr4V2高速钢中的加热前碳化物数量为20%(质量分数)以上,加热到1300℃时仅11%~12%。图2-18为W18Cr4V和W6Mo5Cr4V2两种通用高速钢中C、W、Mo、Cr和V的含量随加热温度升高而升高的情况。基体中的C含量几乎随加热温度的提高而直线上升。Cr的含量在900℃以前随温度升高也是直线升高,但继续提高温度其含量增加缓慢,直至1100℃后再提高温度其含量基本不变。W、Mo、V的含量随温度升高而不断增加,直至1300℃还在增加,说明此时仍有未溶解的碳化物存在。从中还可看出,碳化钼和碳化钒比碳化钨更难溶解。

尽管按钢号给出了淬火温度,但对不同规格、不同加工对象及不同使用条件下的具体刃具,加热温度还需适当调整。

例如,同样的一种刃具可能因切削条件不同而性能的要求有所不同,粗加工使用的车刀,由于是高速切削且切削量较大,因重负载产生的大量摩擦热使刃部处于红热状态,因此需要很高的热硬性;而精加工的切削量不大,则对热硬性要求可以稍低,但要求耐磨性更好些,如此需采用允许加热温度范围的上限,甚至再高10~20℃进行加热。

再如,刨刀、插齿刀、拉刀、卧铣刀及滚齿刀等断续切削刃具,韧性十分重要。因此,在确保韧性的前提下,尽量提高热硬性和耐磨性。这样,则需要采用允许加热温度范围的中下限加热;而机用钻头、铰刀和车刀等连续高速切削的刃具,一方面要求很好的热硬性,另一方面要有很好的抗折断能力,因此应当在允许加热温度范围的中上限加热,以便兼顾热硬性、耐磨性和强度等多种需要。

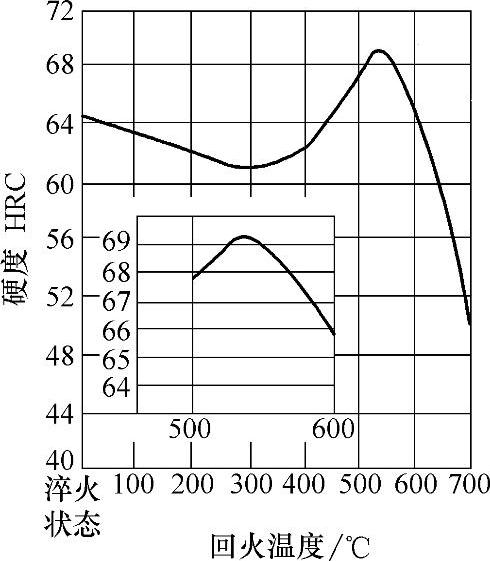

值得注意,各种牌号高速钢的Ms点不仅与其化学成分有关,而且随加热温度提高而降低。图2-18和图2-19所示分别为高速钢基体中的合金元素含量和残留碳化物含量与淬火加热温度的关系;图2-20~2-24分别为W18Cr4V、W9Cr4V2、W6Mo5Cr4V2、W2Mo10Cr4VCo8和W12Mo3Cr4V3Co5Si高速钢的力学性能与淬火回火加热温度的关系。

图2-18 高速钢基体中的合金元素含量与淬火加热温度的关系

图2-19 高速钢中的残留碳化物含量与淬火加热温度的关系

图2-20 W18Cr4V高速钢的力学性能与淬火、回火加热温度的关系

a)不同淬火温度,一次回火 b)不同回火时间 c)1—1260℃淬火,-78℃冷处理2—1260℃淬火3—1300℃淬火,-78℃冷处理4—1300℃淬火 d)1—1260℃淬火,-78℃冷处理2—1260℃淬火3—1300℃淬火,-78℃冷处理4—1300℃淬火

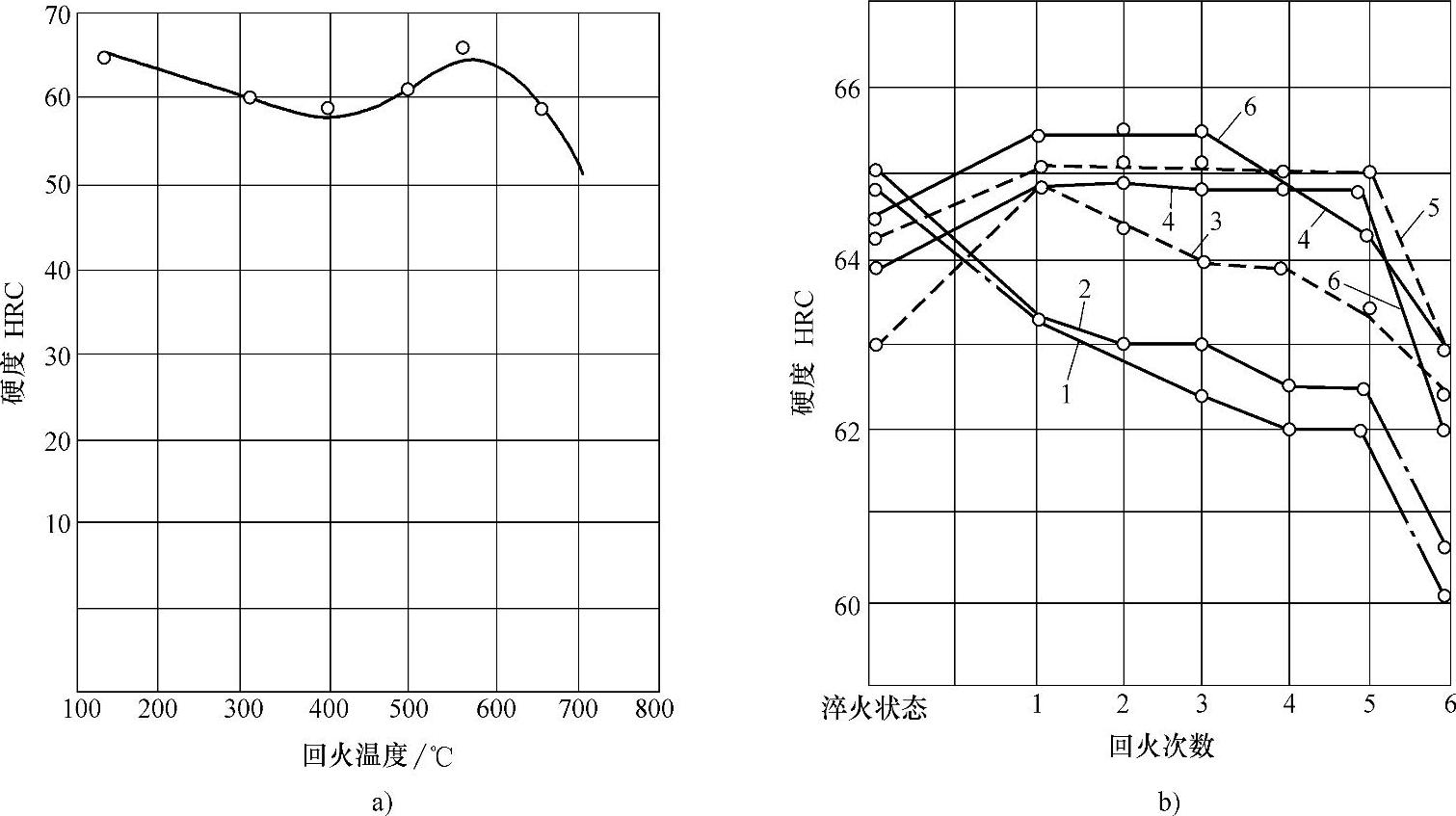

图2-21 W9Cr4V2高速钢的硬度与淬火、回火温度的关系

a)硬度与回火温度的关系 b)硬度与回火次数的关系

淬火温度:1—1220℃ 2—1220℃ 3—1240℃ 4—1260℃ 5—1280℃ 6—1300℃

回火:550℃,每次1h

图2-22 W6Mo5Cr4V2高速钢硬度与回火加热温度的关系(淬火温度为1235℃)

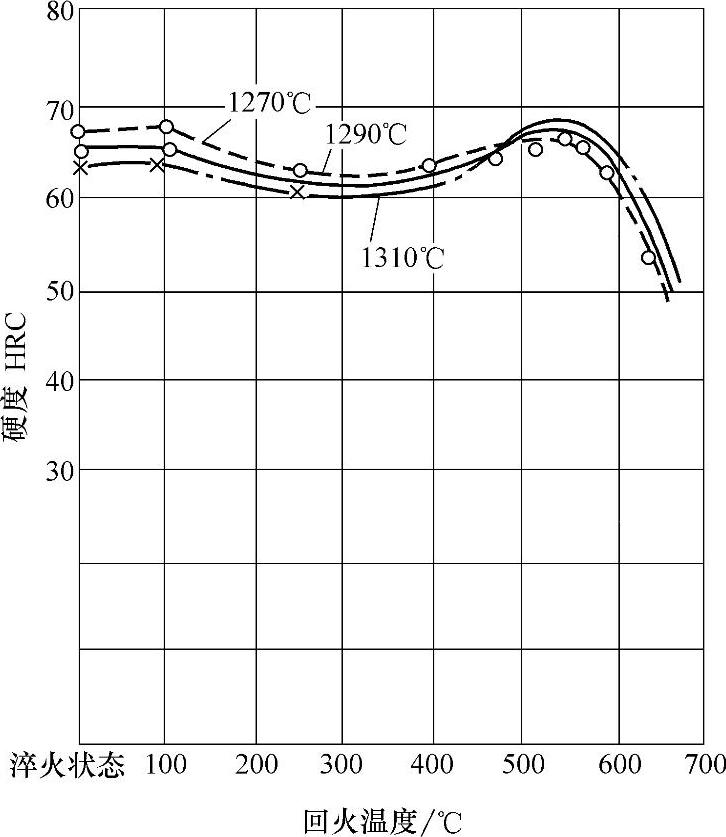

图2-23 W2Mo10Cr4VCo8高速钢硬度与回火加热温度的关系 (不同温度淬火,三次回火,每次2h)

图2-24 W12Mo3Cr4V3Co5Si高速钢硬度与回火加热温度的关系 (1220~1240℃淬火,回火3~4次)

此外,在上述综合考虑无法兼顾或无法满足性能要求时,则需要根据性能特点更换其他牌号高速钢。当然,选择高速钢品种和牌号时,要考虑生产效率、被加工件的生产批量、制作刃具的成本和加工工艺性等。

加热时间,是淬火加热的另一个重要工艺参数。高速钢刃具的淬火加热时间,通常以刃具的有效尺寸(厚度或直径)乘以加热时间系数进行计算,如表2-34所示。

表2-34 通用高速钢刃具有效尺寸计算方法和加热时间系数

需要指出,淬火加热温度和加热时间虽然都重要,但加热温度的作用要更大些。生产实践证明,只要淬火温度选择恰当,时间稍长(不是过长)不影响其淬火质量。但时间不宜过短,以利于奥氏体转变和二次碳化物充分溶解。

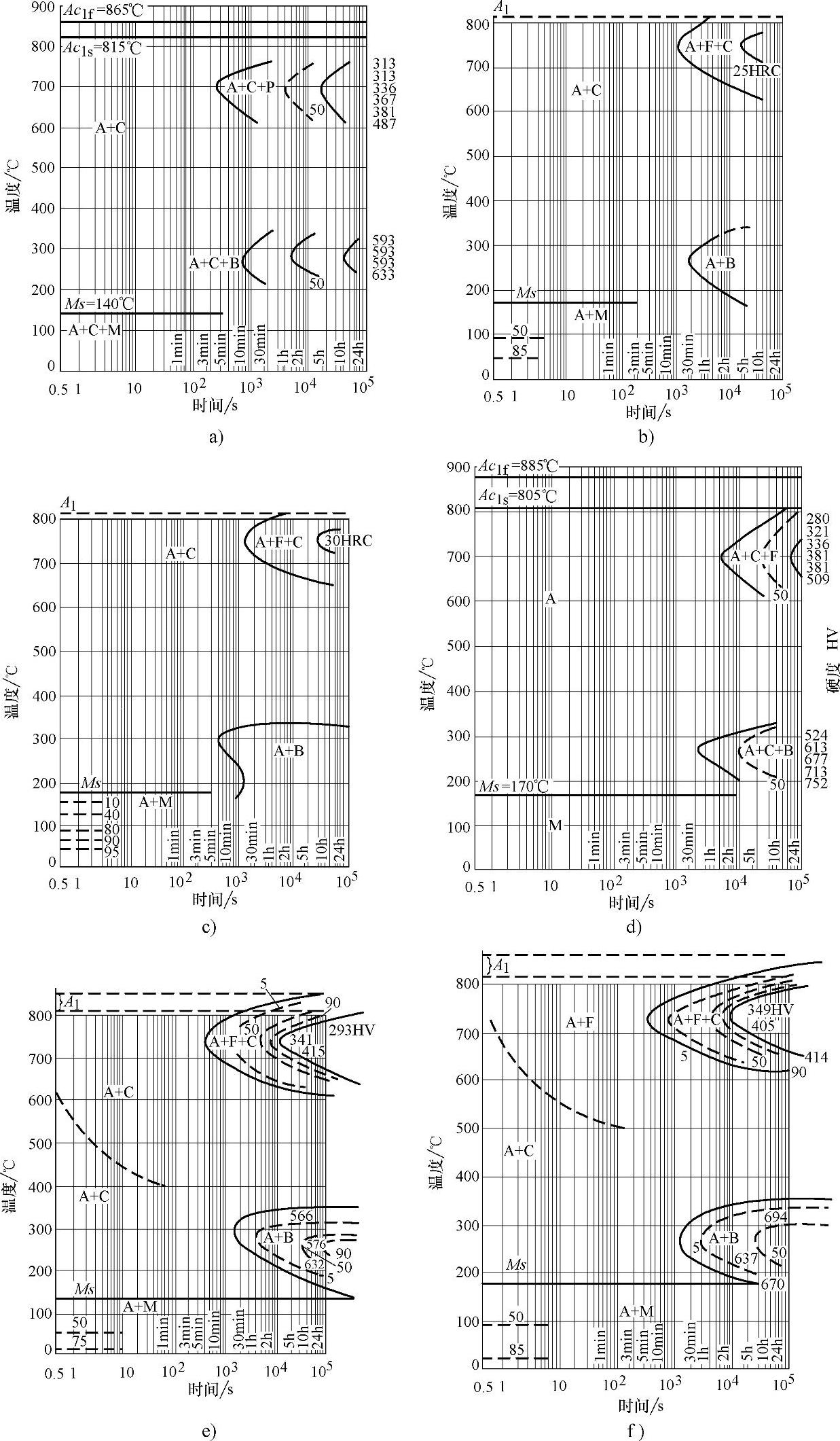

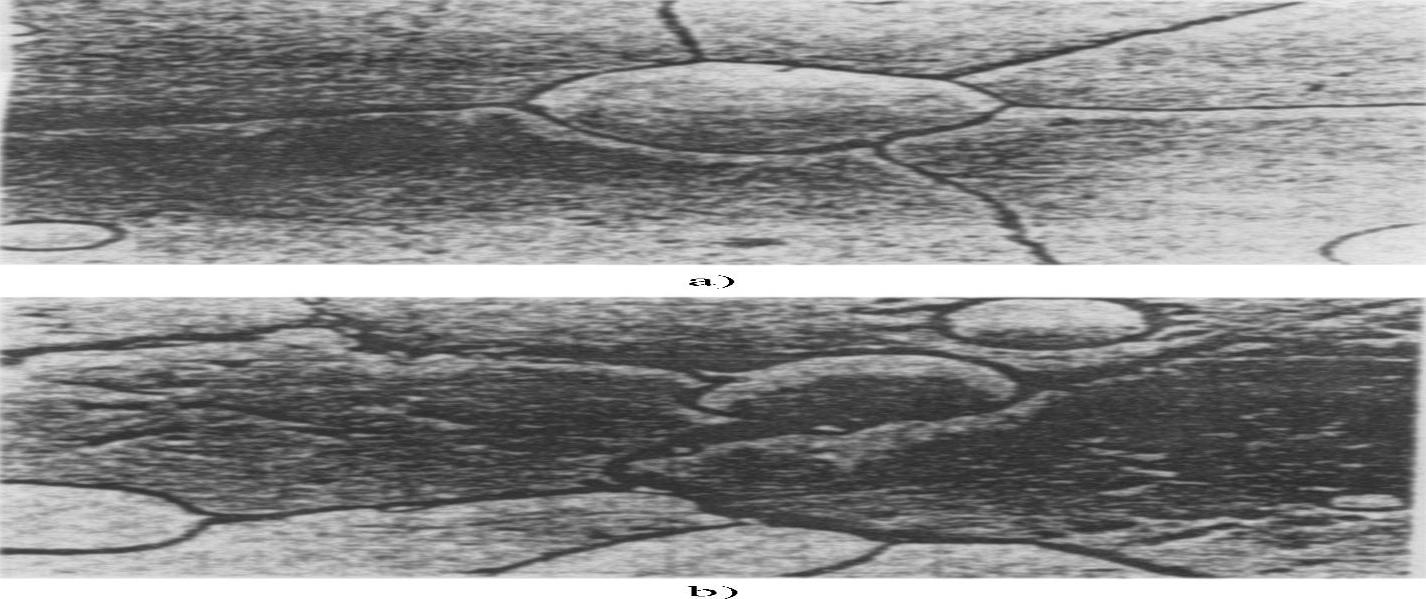

(3)淬火冷却 高速钢的过冷奥氏体的稳定性非常好,如图2-25所示为几种牌号高速钢的奥氏体等温转变图。由此可见,高速钢无须强烈冷却即可淬硬,故有“风钢”之称。但是淬火加热后在空气中即使短时间停留(冷却到1000)都会有不同程度的碳化物析出,如图2-26所示,结果导致热硬性和耐磨性降低。因此,高速钢淬火冷却,要兼顾考虑多个方面:既要防止冷却过程碳化物析出,又要尽量减缓冷却速度,以防止淬火开裂,减小变形。

图2-25 几种高速钢的奥氏体等温转变图

a)W3Mo2Cr4VSi b)W6Mo5Cr4V2 c)W6Mo5Cr4V2Co5 d)W12Mo2Cr4VRe e)W18Cr4V f)W18Cr4V2MoCo5

图2-26 高温停留对碳化物析出的影响

a)从奥氏体温度直接水冷(12600×) b)在980℃停留30s后水冷(12600×)

在实际生产中,高速钢淬火的传统冷却方法是用油冷却。为了防止产生裂纹,减小变形,常采用所谓的“闪光淬火法”,即刃具在油中冷却到油的闪点温度(190~200℃)左右,从油中取出时,靠刃具本身的余热将其表面残油加热,并断续闪燃,随后进行空冷。如果出油时,刃具表面的残油强烈燃烧说明温度还高,需放入油中继续冷却片刻。实践证明,刃具从油中取出时,只冒微烟的温度(150~160℃)就不会发生冷却裂纹。温度再低便有开裂的危险。而且,在油中冷却的终止温度越低,则翘曲变形越大。

目前,在专业工具厂和有条件的大、中型机械制造厂,高速钢淬火冷却已较少采用油冷了。多半采用550~600℃的分级淬火,甚至有时将分级温度提高到680℃,以减小变形。

在机械制造厂,由于非标准刃具(细长、薄片、特大型、微型和异形等)较多。因此,自制非标准高速钢刃具的淬火不拘于上述冷却方法,往往根据刃具的具体情况,采用多种淬火冷却工艺。

等温淬火对减小变形和预防裂纹更有利。小型刃具淬火,加热后可以直接淬入240~260℃的硝盐浴中,恒温保持60~240min,随后空冷。大型刃具可先在分级盐浴(550~600℃)中冷却,然后再转入等温的盐浴(240~260℃)中停留。(https://www.xing528.com)

在Ms点稍上恒温停留,停留时间决定冷却后的组织组成:时间<45min时,属于Ms点以上的马氏体分级淬火;停留时间较长但贝氏体未完全转变,则组织为贝氏体+马氏体,称为半贝氏体淬火或双相等温淬火;只有组织完全转变为贝氏体才属于贝氏体等温淬火。

如果等温温度较低(Ms点以下)且时间较短,则属于Ms点以下的马氏体分级淬火。因此,对于各种非标准刃具可以根据刃具的结构特点、性能要求和承载类型等,确定淬火冷却工艺。进而参照所用材料的奥氏体等温转变图的Ms点温度确定具体的等温温度和时间。必须注意,各种牌号高速钢的Ms点不仅与其化学成分有关,而且随加热温度的升高而降低,如图2-25所示。

表2-35所示为等温时间对W18Cr4V高速钢组织和硬度的影响。由该表可以看出,从淬火温度的浸入260℃等温60min以上,可以形成大量贝氏体。随时间延长,贝氏体增多,马氏体量减少,残留奥氏体量增加。如此,可显著提高钢的韧性,但硬度有所降低。

表2-35 等温时间对W18Cr4V高速钢组织和硬度的影响

此外,对于小型细长和薄片刃具还可采用压模淬火、滚动校正淬火及过冷奥氏体稳定化校正与促变相结合的淬火工艺等。这些将在高速钢刃具淬火实例中详述。

2.回火

(1)普通回火 高速钢淬火后的回火,旨在获得最佳二次硬化、残留奥氏体充分分解和消除淬火产生的残余应力等。高速钢的回火效果,取决于回火温度、回火时间和回火次数三要素。

1)不同种类的高速钢刃具,其回火温度及回火后硬度见表2-33所示。

高速钢回火加热初期(150~250℃),硬度有所降低是由于淬火马氏体回火的结果;在加热到250~350℃,在该温度范围残留奥氏体分解成马氏体,但继而由于自马氏体中析出渗碳体型碳化物并逐渐团聚,最终使基体硬度继续降低;当温度达400~500℃时,由于合金元素(Cr等)转移到渗碳体型碳化物中形成稳定性较好的碳化铬,从而提高其硬度和强度;温度达到500~600℃时,从固溶体中析出合金元素钒、钨、钼等,并形成稳定性更好的复合型合金碳化物。因此,硬度进一步提高。再升高回火温度(600~650℃)时,由于复合碳化物急速团聚,使硬度和强度开始降低。因此,高速钢的回火硬化峰值出现在560℃左右。

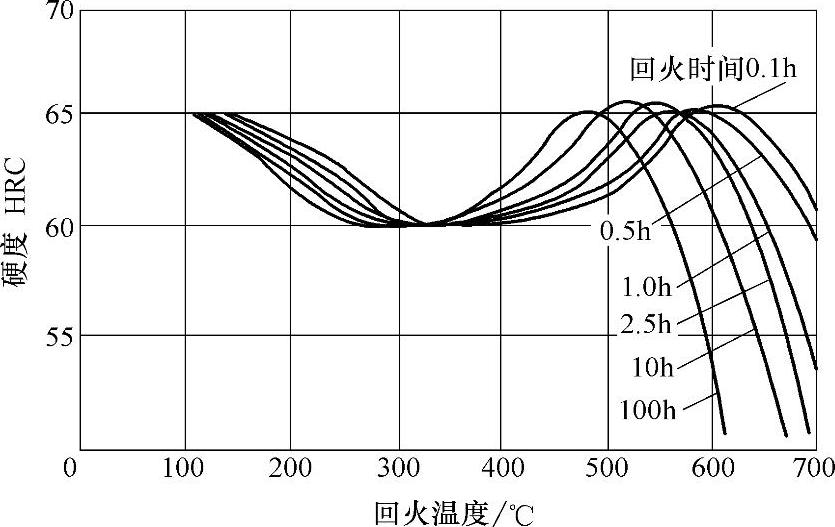

2)回火硬度与回火时间有关,如图2-27所示。由图2-27中曲线可以看出,随回火保温时间增长,回火硬度峰值的位置向低温方向移动。反之,如果回火温度升高也可缩短回火保温时间。如此,可以实现高温短时回火。回火温度与回火时间的关系,可用回火参量予以表示。其表达式如下:

P=(20+logτ)t (2-1)

式中P——回火参量;

τ——回火时间;

t——回火温度。

尽管回火温度和回火时间不同,只要回火参量相同,则回火效果就基本相当。

图2-27 高速钢回火温度和回火时间与硬度的关系

在实际生产中,要根据刃具规格大小、加热方式、装炉量等充分考虑刃具的透烧时间。在盐浴炉中回火时,对直径小于30~40mm的刃具进行多次回火的,加热40~60min即可;如果装炉量较大,应从刃具达到给定温度算起;在大型刃具回火加热时,应适当延长加热时间。

在气氛炉中回火时,在装入的刃具全部透烧后停留1h即可。

3)回火次数。对于油冷淬火和分级淬火的刃具,当直径小于30~40mm时可进行2~3次回火;直径40~80mm的刃具应进行3~4次回火;直径80mm以上的刃具回火次数应不少于4次,而且在第一次回火时,应在350~450℃预热透烧后转入指定温度的回火炉中或在350~450℃装炉,随炉缓慢升温到给定温度进行保温,并在冷却时采用适当的缓冷措施;对于半贝氏体和贝氏体淬火的刃具,必须进行3~4次回火残留奥氏体才能充分转变。特别强调,为防止残留奥氏体稳定化,应在淬火后4h内及时回火。

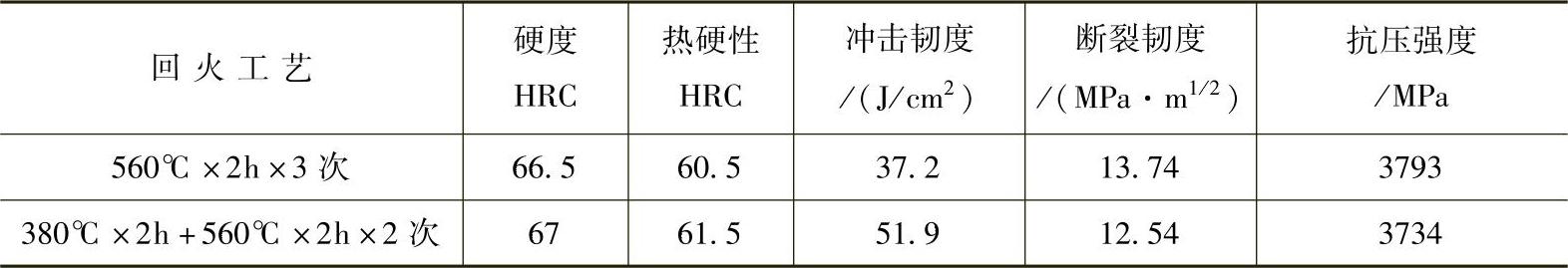

(2)低高温回火 即正常淬火后,先在320~380℃进行第一次回火,然后在560℃回火两次。试验表明,经这种回火后使W18Cr4V和W6Mo5Cr4V2高速钢的硬度增加0.5~2HRC,冲击韧度提高20%~50%,刃具切削寿命提高40%左右。这是由于低温回火时,渗碳体型碳化物析出而促进了随后的560℃高温回火时,M2C型合金碳化物均匀而弥散地大量析出,减少了碳化物沿晶界析出。同时,在低温回火过程中残留奥氏体有部分转变为韧性较好的贝氏体,也是刃具韧性提高的原因之一。表2-36为W6Mo5Cr4V2钢两种回火工艺的力学性能比较。

表2-36 W6Mo5Cr4V2钢两种回火工艺的性能比较

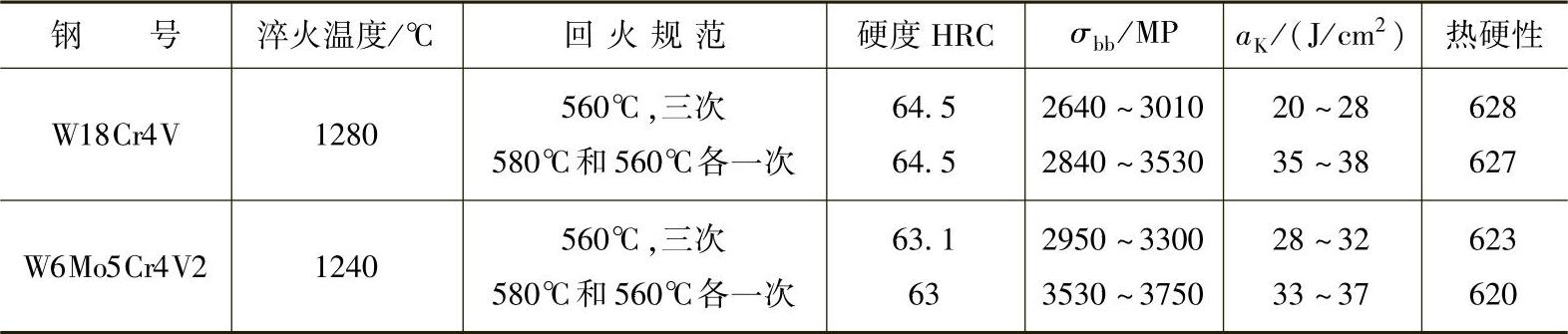

表2-37为快速回火与普通回火后性能的比较,虽然性能相差无几,但可节省一次回火,有利于节能。

表2-37 快速回火与普通回火后的性能比较

(3)分级回火 分级回火是指在一定温度回火时,先经高温保温后再在低温保温的工艺。高温阶段保温目的是催化残留奥氏体在冷却过程中的转变。一般先在580~590℃保温25~30min,随后再于560℃保温25~30min,最后空冷。这种回火避免了快速回火存在的不足,又可缩短普通三次回火的总加热时间。表2-38是W18Cr4V高速钢经1280℃淬火后,分级回火与普通回火处理后的性能比较。

表2-38 W18Cr4V分级回火与普通回火的性能比较

3.淬火和回火同步处理简介

所谓“淬火和回火同步处理”,即高速钢刃具在盐浴炉中淬火和回火过程,对淬火加热、冷却和回火加热,采用同样的时间,即以同一拍节生产。如此,既可实现淬火和回火全盘自动化生产,又可使淬火后得到及时回火,还有利于刃具质量的稳定性和一致性。实践证明,如果工艺参数制定得合理,刃具使用寿命可提高20%~30%。

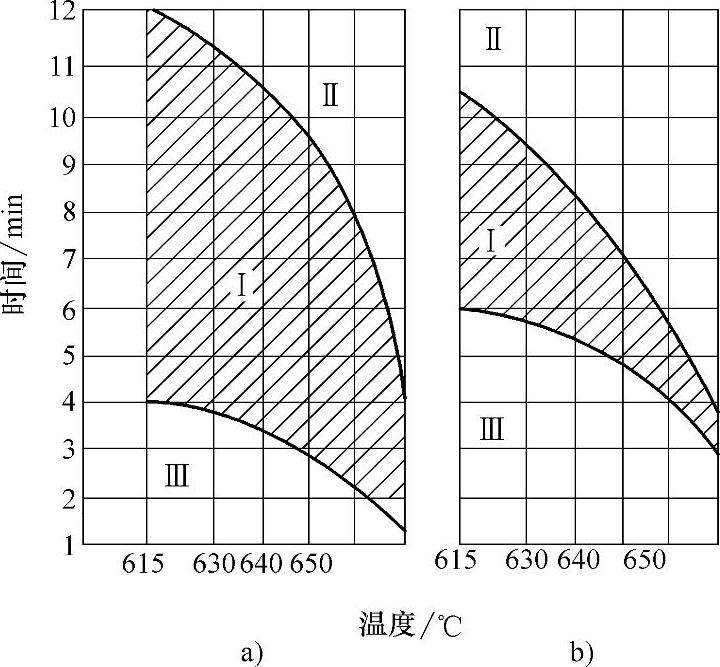

这种淬火和回火同步处理法,也可在单件、小批、多品种的机械制造厂刃具热处理中实行。关键是选择好回火温度与时间的关系,以便与淬火加热时间相匹配。图2-28所示为高温回火温度与其时间的关系。

图2-28中,在Ⅰ区内任何一点的回火温度与回火时间的搭配组成的回火工艺规范,均可使高速钢刃具达到正常回火。在Ⅱ区内选择的回火规范会造成过回火,在Ⅲ区内选择的回火规范会造成回火不足。

图2-28 高温回火温度与其时间的关系

a)W6Mo5Cr4V2(1220℃加热淬火) b)W6Mo5Cr4V2Co5(1235℃加热淬火)

4.高速钢刃具的冷处理

高速钢刃具冷处理的实际意义,是通过室温以下的继续冷却,将淬火后终止于室温的残留奥氏体继续转变为马氏体,使刃具的耐磨性提高。

实践表明,通用高速钢经普通正常淬火和2~4次高温回火后,残留奥氏体数量仅剩10%(体积分数)左右,对一般刃具的使用性能和寿命要求,基本可以满足,进一步减少残留奥氏体数量意义不大,何况冷处理需要增加一定的成本。但是,对于等温淬火的刃具和低合金高速钢制作的刃具而言,由于淬火后残留奥氏体数量较多,因此冷处理的作用仍不可忽视,特别是用于精密加工的成形刃具尤其如此。因为稍多的残留奥氏体在使用过程会发生马氏体转变,不仅会改变刃具尺寸和形位精度,而且增加其脆性。另外,冷处理可以使淬火和回火过程中因环境或操作不当造成的质量缺陷(如硬度不足等)得到一定的弥补,使刃具使用寿命不致过低。

从图2-25看出,通用高速钢正常淬火加热后的马氏体转变终止温度(Mz点)在-100℃以上。因此,一般在-75~-60℃,保持2~4h即可。如果进行-190~-120℃的深冷处理对使用寿命将会更有利,但这不仅增加所需设备的较大投资,而且日常生产成本也高。除非日常生产批量较大而必需冷处理的刃具专业厂,一般机械制造厂使用干冰+酒精(或汽油)的简单制冷方法进行为数不多的、高精密刃具的冷处理。

为了使冷处理得到预期效果,刃具淬火或回火后应及时进行冷处理,以免残留奥氏体发生陈化稳定。实践表明,刃具淬火后在室温停留时间越长,则冷处理时开始转变的温度范围越低。此外,如果冷处理降温过程被中途停止,在随后继续冷却时,其转变将在更低的温度下开始。因此,降温过程应尽量连续进行。

目前,高速钢刃具冷处理工序安排有四种方案。对四种方案进行试验后,测得的残留奥氏体数量列于表2-39。从表2-39中可以看出,热处理方案Ⅰ和热处理方案Ⅳ所获得的残留奥氏体最少。但是淬火后未经回火而直接冷处理,极易因冷处理产生的新应力与淬火应力叠加造成刃具产生裂纹,甚至破碎,因此在实际生产中一般不被采用。生产中更多地采用方案Ⅱ或方案Ⅲ,一般刃具采用方案Ⅱ,加工精密零件的成形刃具采用方案Ⅲ。

表2-39 高速钢冷处理方式对残留奥氏体量的影响

5.高速钢刃具的化学热处理概述

刃具的表面强化技术,特别是表面化学热处理越来越受到人们的重视。因为增加一道低温化学热处理工序,往往就成倍地增加刃具的使用寿命。机械制造厂为了提高自制刃具的使用寿命对其倍加青睐。高速钢制刃具常用的表面化学热处理技术,详见本章2.5.3表面强化技术在高速钢刃具上的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。