1.整体淬火冷却操作的要点

(1)零件浸入淬火介质的操作要点

1)零件从加热炉中取出后,在空气中预冷一段时间有利于减小淬火内应力和变形等,但预冷的最低温度不得低于零件所用钢种的Ar3(或Ar1)温度。

2)零件在淬火介质中应根据其形状,沿不同方向作适当移动,以增强介质的冷却速度,减小零件变形。

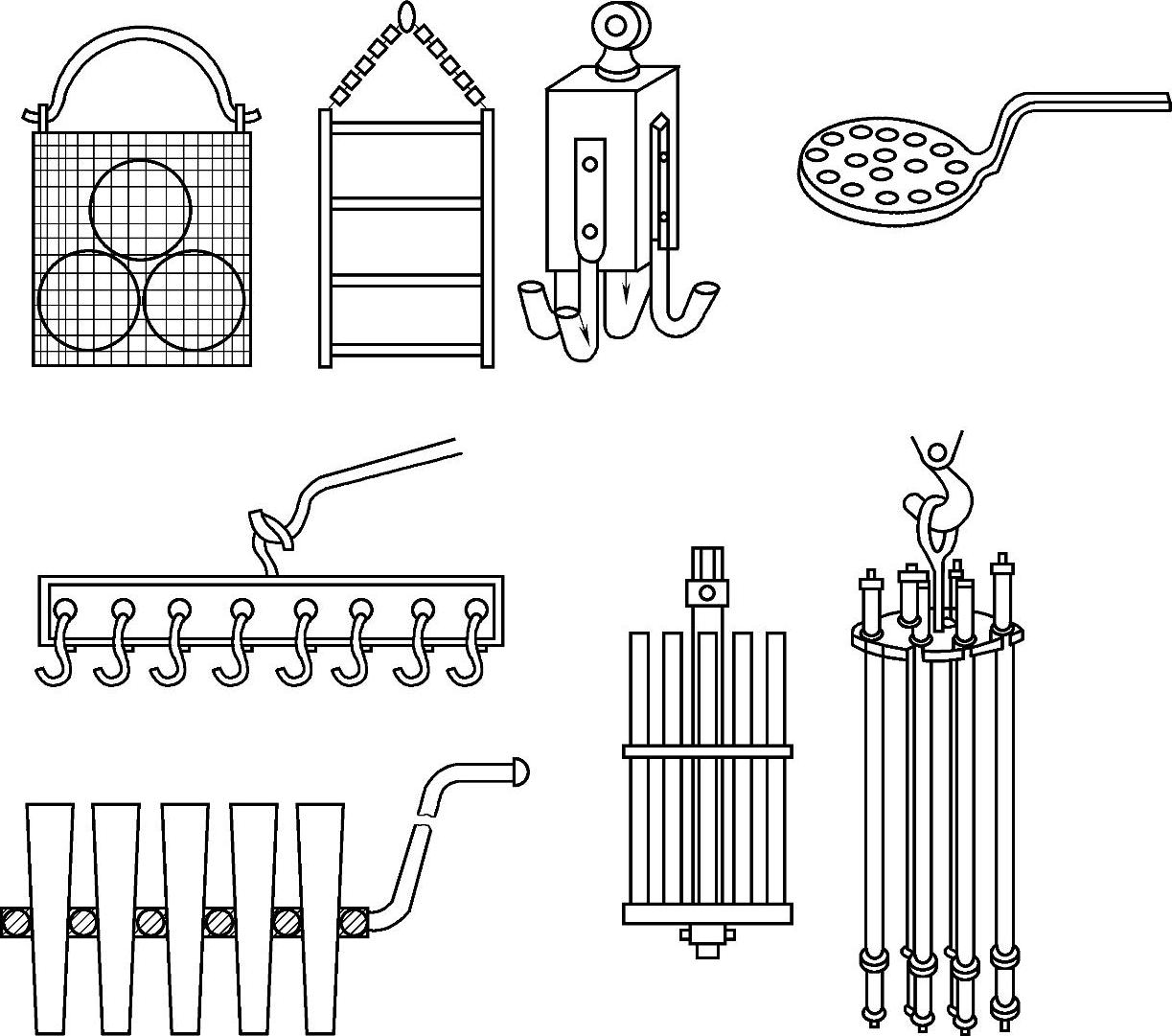

图1-20 零件夹具示例

3)轴类和圆筒类零件从加热炉中取出并预冷后,应垂直浸入淬火介质中冷却。

4)圆盘形和薄板状零件应使其轴向与液面平行浸入介质中冷却。

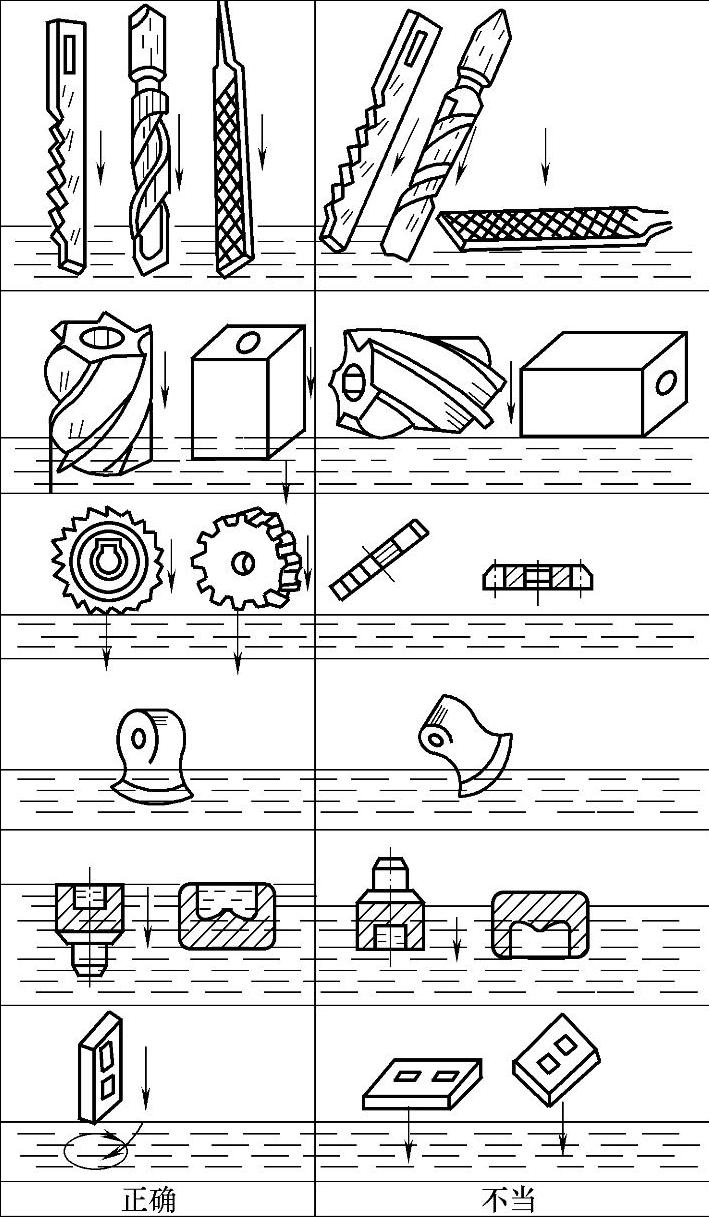

5)有凹面或不通孔零件,应使凹面和不通孔的口端向上浸入介质,便于排除淬火介质产生的蒸气。图1-21所示为典型工、模、量、夹具件浸入淬火介质示意图。

(2)单介质淬火操作要点 零件在水中淬火冷却至室温的时间,一般按时间系数0.2~0.3s/mm计算,大型轴类、板类零件和有效截面较大的其他形状简单的零件按时间系数1.5~2.0s/mm计算。在油中冷却一般零件按时间系数9~13s/mm计算。需要指出,在实际操作时应以零件的出水或出油温度(150~250℃)为准。例如,零件出水时表面残留的水分很快蒸发掉,但内部热量不致使零件表面颜色返成灰色为止;在出油时,零件表面的残油以热油往下滚和仅冒青烟(无浓烟)为止。这样可使马氏体组织转变在随后的空冷过程缓慢进行,有利于防止零件产生裂纹,减小变形。

(3)双介质淬火操作要点 双介质淬火,有“水—油”淬火和“油—空气”淬火等方法,前者适用于零件结构较复杂的碳素钢件和有效厚度较大的低合金钢件的淬火冷却,后者适用于中、高合金钢零件的淬火冷却。

1)“水—油”双介质火时,从出水后移向油中的时间应尽量短,一般以1~3s为宜(与在水中停留的时间有关)。

2)在水中的停留时间,用计算法确定:即按零件关键部位的有效厚度除以3~5mm/s(高碳钢和形状较复杂的零件)或0.5~1.0s/mm(中碳钢和形状简单的零件)计算。也可根据经验判断零件在水中的合适时间:当水中发出的“吱吱……”响声即将消失时,立即转入油中冷却;或者根据手中掌握的夹持零件的工具发生的振动来确定出水时间,即当振动急剧减弱时应立即转入油冷。

图1-21 典型零件浸入淬火介质示意图

3)“油—空气”淬火时,零件在油中的冷却时间以其出油时的表象进行判断。高合金钢(如高速钢、高铬钢等)零件,以出油时其表面的残油闪闪着火(即油的闪点温度附近)即可转为空气中冷却;对于低合金工具钢(如CrWMn、9SiCr、9Mn2V钢等)零件,以出油时其表面的残油仅冒青烟(不得冒浓烟)即可转为空气中冷却。

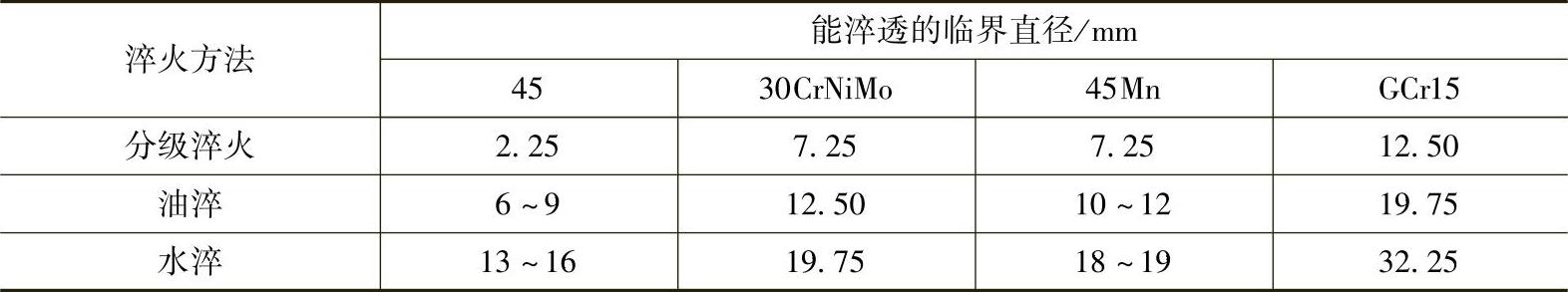

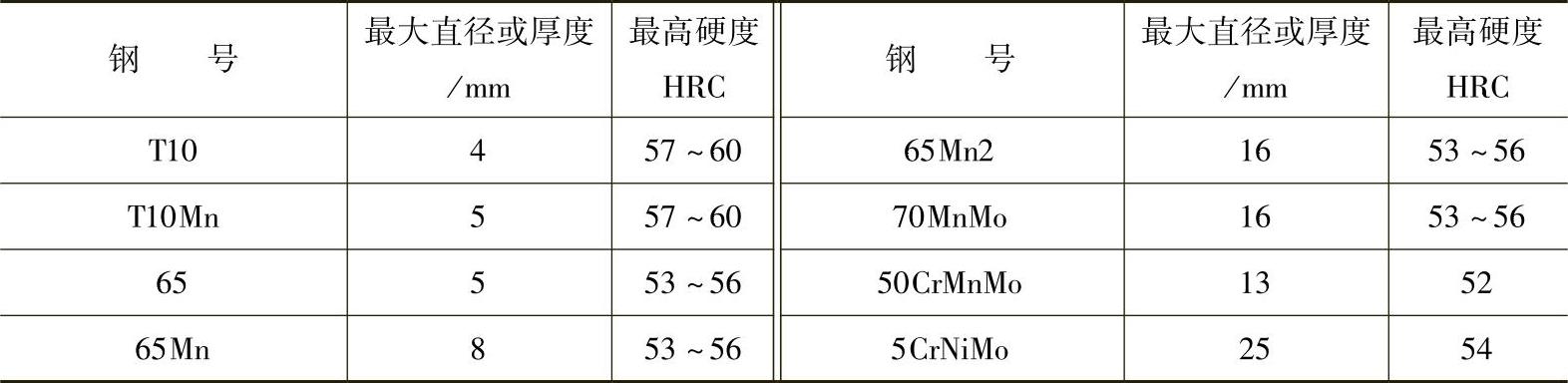

(4)分级淬火操作要点 分级淬火的关键是分级热浴的冷却速度必须确保大于零件所用钢种的临界淬冷速度,并应使零件获得足够的硬化层深度。不同钢种在分级淬火时有其不同的临界直径,如表1-44所示。从表1-44中看出,分级淬火的临界直径比水和油淬火的小很多。因此,分级淬火仅适于有效厚度较小的零件或淬透性好的中、高合金钢零件,对于较大截面的碳素钢和低合金钢零件不宜采用。

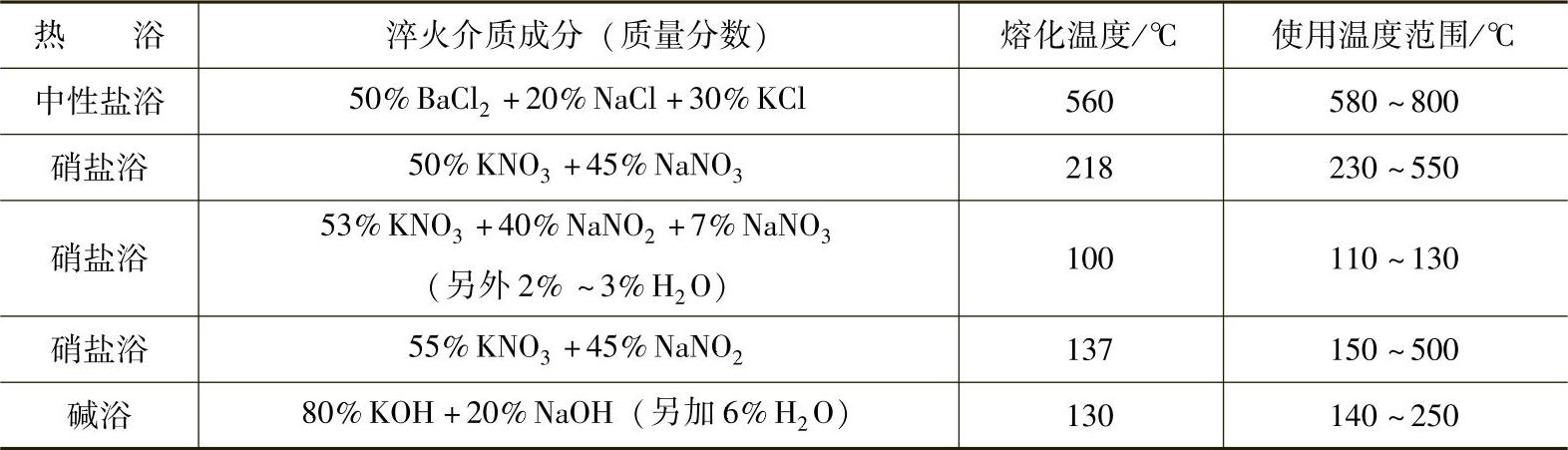

为了降低临界淬冷速度,分级淬火的加热温度可比普通淬火高10~20℃。分级冷却温度有两种:一种是在钢的Ms点以上10~30℃,适合于淬透性较好、要求硬度稍低以及形状较复杂的零件;另种是在钢的Ms点以下30~80℃,适合于要求硬度较高、硬化层较深以及截面较大的零件。常用的分级淬火冷却介质如表1-45所示。常用的几种钢零件分级淬火后的硬度,如表1-46所示。

表1-44 几种钢在不同介质中的淬火临界直径

表1-45 常用的分级淬火冷却介质

表1-46 常用的几种钢零件分级淬火后的硬度

分级淬火的停留时间主要取决与零件尺寸。其截面尺寸较小的零件在分级盐浴内停留15min即可,较大截面的零件可按有效厚度计算需要的停留时间,即30s+有效厚度(mm)×5(s/mm)。

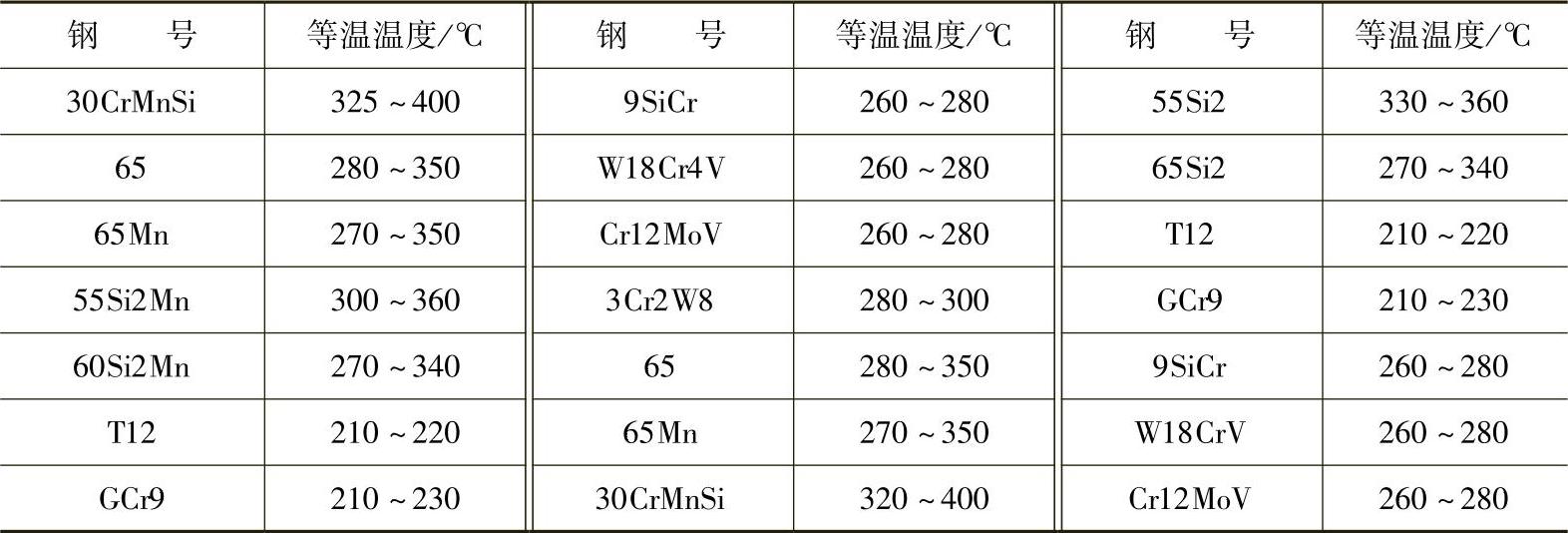

(5)等温淬火操作要点 等温淬火适用于合金钢和含碳量>0.6%(质量分数)的碳素钢小型零件。等温淬火的加热温度与普通淬火相同,但对于淬透性较差的材料及有效截面较大的零件,可以适当提高其加热温度10~30℃。表1-47所示为几种钢材可等温淬火的零件最大尺寸及硬度。表1-48所示为几种常用钢的等温温度。一般认为,在钢的Ms~Ms+30℃进行等温可获得满意的强度和韧性。需要指出,等温槽容积和温度淬火前应严格控制,防止大量零件进入槽内后引起温度剧升。

表1-47 几种钢材可等温淬火的最大尺寸及硬度

表1-48 几种常用钢的等温温度(https://www.xing528.com)

为了提高槽液的冷却速度,等温槽液中的含水量可控制在0.2%~0.4%(质量分数),高者可达1%~2%(质量分数)。加水时,最好在室温下添加。如必须在高温下添加,应徐徐加入,不可使盐液四处飞溅伤人。

等温时间可按式(1-4)计算:

τ=τ1+τ2+τ3 (1-4)

式中τ——等温总时间,单位为min;

τ1——零件从加热温度冷却到等温温度所需要的时间,该时间与零件尺寸大小及等温温度有关,单位为min;

τ2——均热时间,主要与零件尺寸有关,单位为min;

τ3——从钢的奥氏体等温转变曲线上查得的所需时间,单位为min。

等温冷却后,一般采用空冷即可,以减小变形。对于尺寸较大的零件可以考虑油冷或风或雾冷。等温淬火后的回火温度应低于等温温度,一般采用低温回火即可。

(6)复合等温(分级)淬火操作要点 如前所述,由于等温或分级淬火的冷却速度有限,所以对有效截面尺寸较大的零件无法获得所要求的硬度和硬化层深度。此时,可以采用复合等温淬火或复合分级淬火。复合淬火是在零件经正常加热和保温后,先在水或油中冷却到稍低于Ms点温度,使组织产生少量马氏体,然后立即转入等温温度的炉(空气炉或盐浴炉)中进行等温或分级淬火。

复合等温或分级淬火在水或油中的冷却时间,可参照双液淬火时零件在水或油中的冷却时间。在等温温度下的停留时间,可参照等温或分级淬火时的时间。恒温保持后一般空冷,最后按零件要求的硬度进行回火。

需要指出,等温淬火和复合等温淬火均不宜在钢的上贝氏体温度区域进行等温。否则,不仅硬度低,而且韧性也降低。

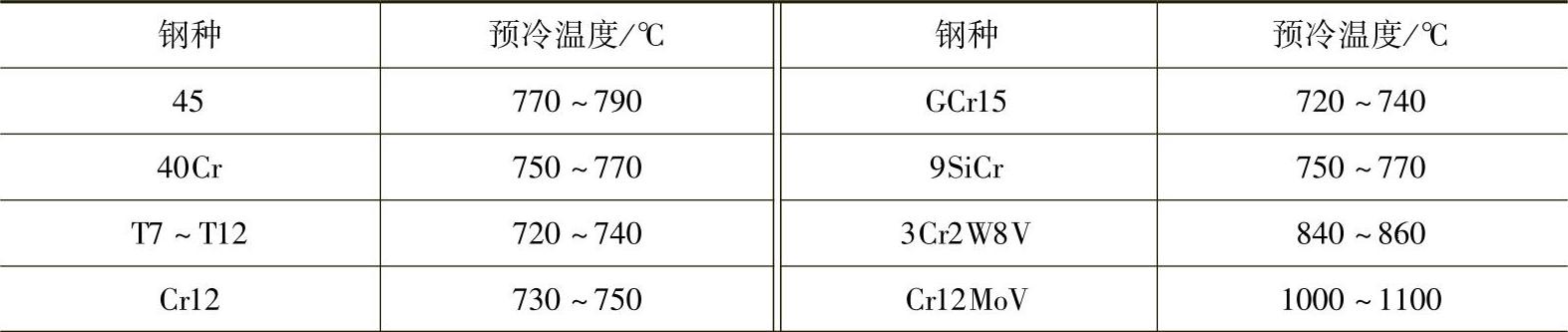

(7)预冷淬火操作要点 预冷淬火是将零件加热奥氏体化后,先在缓慢的冷却介质(一般为空气或缓冷炉)中冷却到稍高于Ar3(或Ar1)温度,然后急速冷却的淬火操作。预冷淬火主要适用于形状复杂、截面厚薄差较大、预防变形和开裂的零件,同时还可以比分级淬火提高零件的硬化层深度。常用钢的预冷温度,如表1-49所示。

表1-49 常用钢的预冷温度

批量生产的零件预冷淬火时,可以使用两个炉子:一个用于加热,另一个用于预冷。在炉中的预冷时间以零件内外温度一致即可,然后急速冷却淬火。在空气中预冷时,可以用计算法确定预冷时间:预冷时间(s)=12+关键部位截面尺寸(mm)×(2~5)(s/mm)。通常预冷时间不超过1~1.5min,以免发生珠光体型转变而影响硬度等性能。

(8)冷处理操作要点 冷处理是一种特殊的热处理工艺,在操作过程中应注意以下要点。

1)认真清理零件表面的水、油和杂质等污物。

2)零件未冷却到室温前,不得进行冷处理,以防产生裂纹。

3)零件冷处理前,先用冷水冲洗数分钟并自然干燥后进行冷处理。

4)对于形状复杂的零件,应在冷冻设备处于室温状态装入其中,然后一起冷至工艺规定的温度。

5)零件冷处理后,应使温度缓慢回升到室温,然后进行回火或时效。

6)水、油不得与液态氧接触,以免发生激烈反应,甚至爆炸。

7)操作过程,防止人身皮肤与冷处理过的低温零件接触,以防冻伤等。

2.普通回火的冷却操作要点

工、模、量、夹具件淬火后,一般达到其淬硬性的最高硬度,而且内应力较大不适合直接使用。因此,必须经过一定温度的回火来调整到所需的性能。严格地说,淬火是为回火奠定基础,回火是决定零件性能的最后一道关键工序。

零件回火后的冷却速度,一般在回火加热后置于空气中冷却即可。对于有第二类回火脆性的钢件,高温回火后必须进行油冷或水冷,以防产生脆性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。