1.工艺装备件热处理前的核查和验收

(1)工件的准备 为了确保热处理后的质量,零件转入热处理车间时,首先应当对热处理前的相关情况,如零件(或毛坯)图样与实物的统一性,技术要求的可实现性,前序预留的加工余量及允许的热处理变形量,以及零件热处理前的材料、组织和表面状态的质量情况等,上述各项验收合格后,才能进行热处理生产操作。

同时,要了解准备处理的零件整体淬火、回火时,哪些是关键环节、可能出现哪些缺陷等,以便在操作时采取适当的预防措施。

(2)工艺材料的保管和发放的控制 由于每种工艺材料都有各自的特性和储存条件等方面的要求。一旦保管或发放错误,不仅会造成经济损失,甚至可能造成生产安全事故,也会产生热处理质量问题。因此,对工艺材料的保管和发放应严格控制。

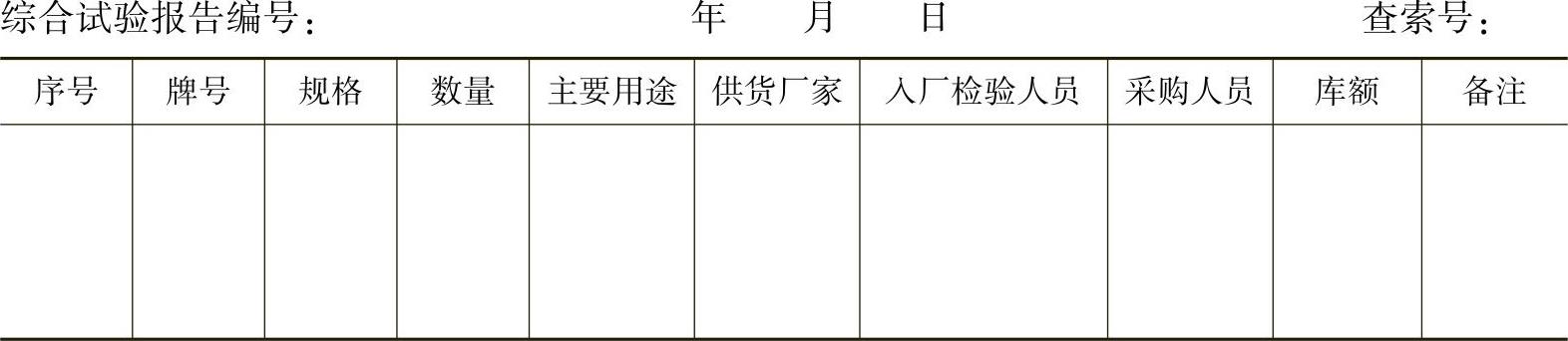

1)工艺材料入库时,应完整地填写“材料入库记录单”,其格式如表1⁃33所示。

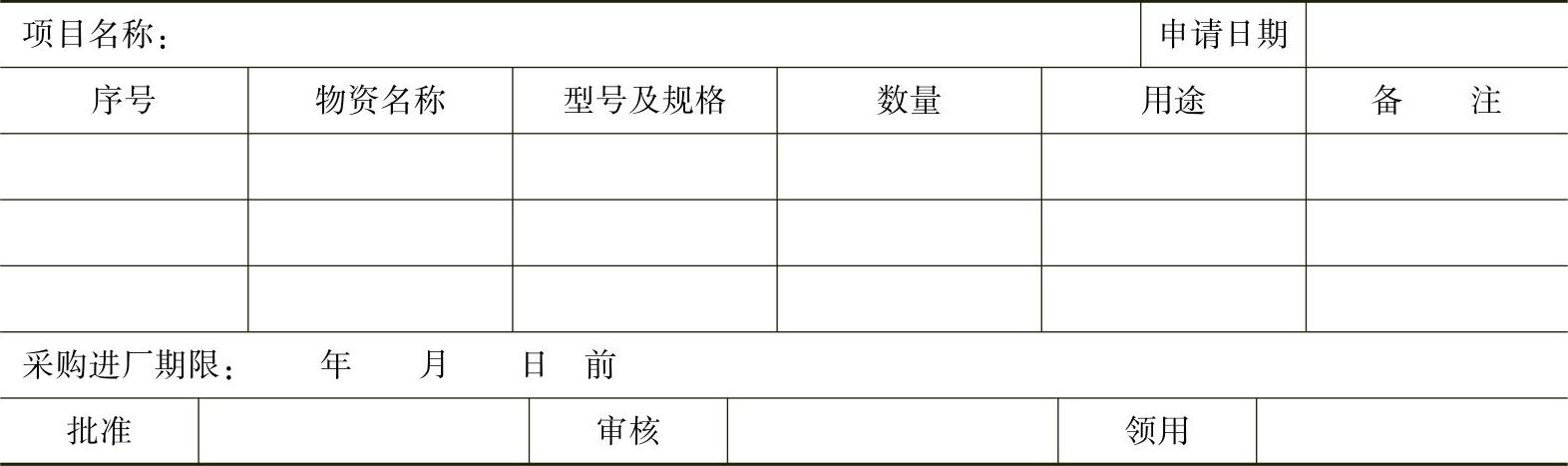

2)工艺材料发放时,应按经过审批的领料单进行发放。领料单必须填写完整,不得随意更改、涂抹,其格式如表1⁃34所示。

3)工艺材料的储存。每种材料都应有台账且账物相符,应存放固定位置并标识其名称;对易混的材料(如各种盐类)应分开存放;对易潮解的盐类(如硝酸盐等)应放在通风良好处;对需避光的物质应放在暗处;对有其他特殊要求的物质,应按其要求与一般物质严格区别;对易燃、易爆物质应与车间隔离。

表1-33 原辅材料入库记录单

表1-34 辅助材料(急需)领料单

(3)工艺装备的准备 热处理工艺装备是完成工艺操作所必备的工、模、吊、夹具和钩、钳、钎、杠等。不言而喻,这些装备的不完善或质量不佳,将影响其使用效果,甚至会导致热处理废品。对热处理工艺装备的质量要求,主要是常温下使用的强度、刚度及高温下使用的耐热性和持久强度等。同时要顾及其轻便、灵活和安全性等。

2.热处理加热设备及仪表的选择

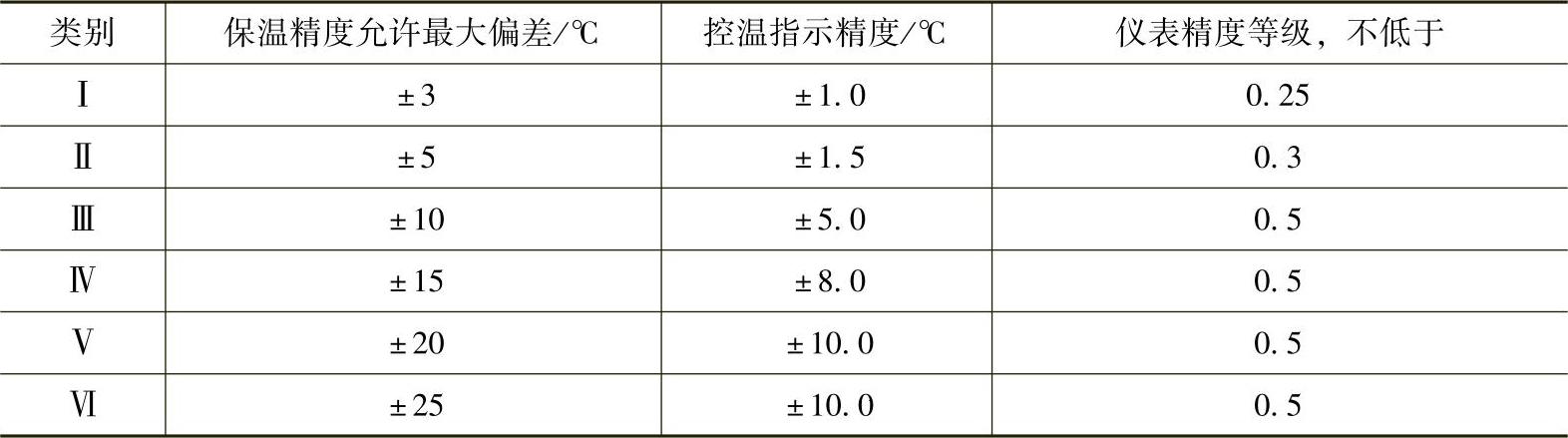

(1)整体淬火的加热设备 由于工、模、量、夹具件的类别不同(一般件、重要件和特殊重要件),要求的硬度范围(偏差)各不相同。因此,所使用的设备保温精度允许最大偏差、控温指示精度、仪表精度等级和炉内有效加热区检定周期等均有不同要求,如表1-35和表1-36所示。

表1-35 加热炉分类及技术要求

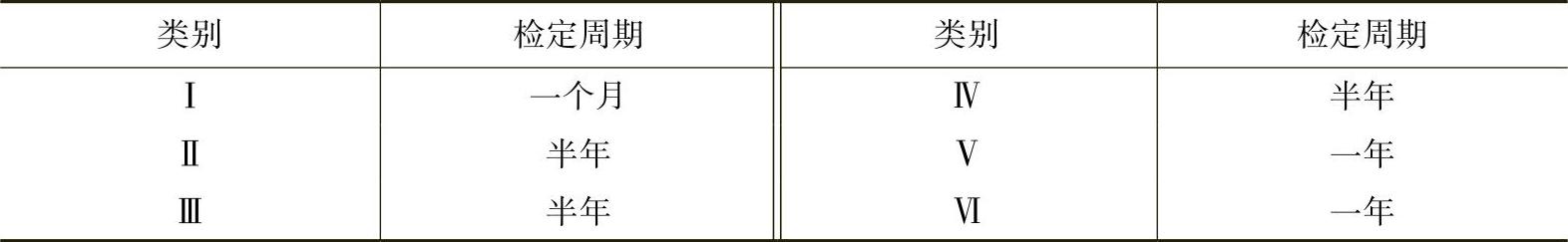

表1-36 热处理炉有效加热区定期检定周期

因此,热处理前一定要根据所处理的工、模、量、夹具件的类别(等级)作好相应加热炉的准备。只允许用高等级的加热炉代替低等级的加热炉。

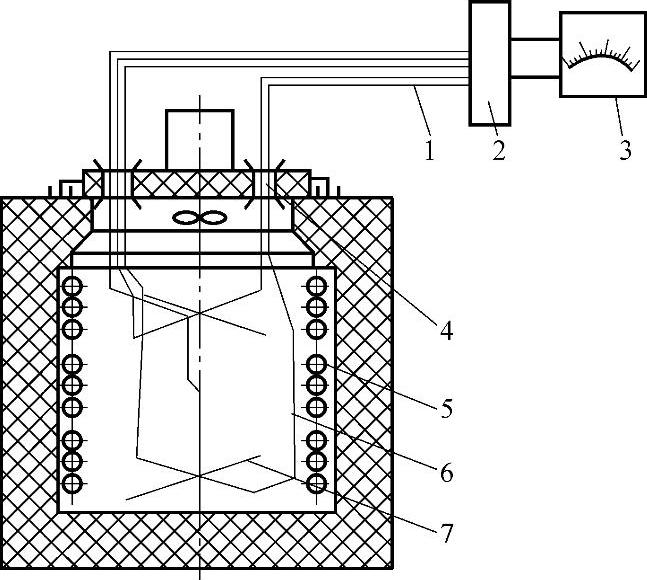

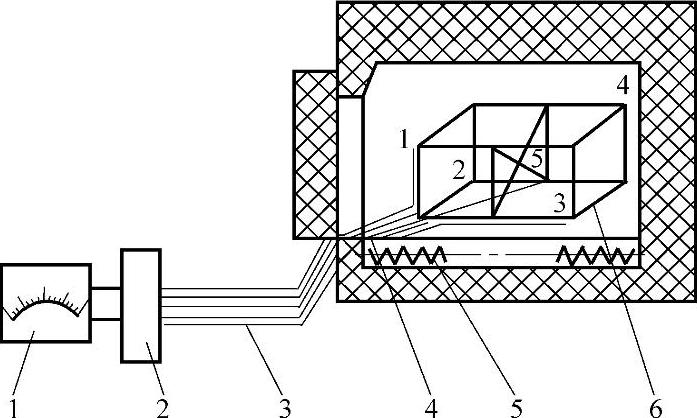

热处理炉有效加热区的测定按相关要求进行。如图1-14和图1-15所示分别为井式炉和箱式炉的有效加热区测温装置示意图。具体检测方法、检测点和步骤等按国标GB/T 9452—2003《热处理炉有效加热区测定方法》执行。

图1-14 井式炉有效加热区测温装置示意图

1—补偿导线 2—转换开关 3—检测仪表 4—测温孔 5—电阻丝 6—热电偶 7—测温架

图1-15 箱式炉有效加热区测温装置示意图

1—检测仪表 2—转换开关 3—补偿导线 4—热电偶 5—电阻丝 6—测温架

(2)温度测量与控温仪表的总体要求 热处理使用的温度测量与控温仪表应能准确地反映出炉子的真实温度,应具有足够的精度、可靠性和稳定性。

1)各类加热炉的温度指示记录仪表的刻度应能准确地反映出温度波动范围。现场使用的仪表精度等级和控制精度应符合表1-35的要求。

2)重要零件热处理加热炉,每个加热区至少有两支热电偶,一支接记录仪表,另一支接控温仪表,其中至少有一支具备报警功能,并接报警装置。

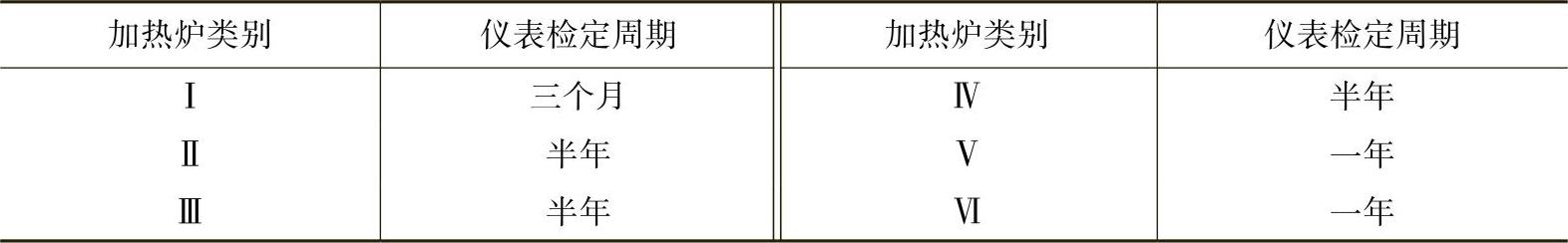

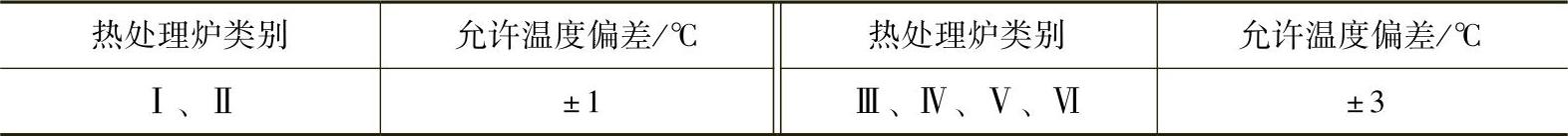

3)现场使用的温度控制系统,在正常使用状态下要定期作系统检定。检定周期按表1-37执行。现场检定用的标准电位差计精度不低于0.05级,分辨力不低于1μV。检定时检测热电偶与记录热电偶的热端应靠近,检测时应在加热炉温度稳定时进行。当测试值(经误差修正后)与加热炉记录仪表的指示值之差超过系统检测允许温度偏差(见表1-38)时,应查明原因、排除故障或进行修正。

表1-37 仪表检定周期

(https://www.xing528.com)

(https://www.xing528.com)

表1-38 系统检定允许温度偏差

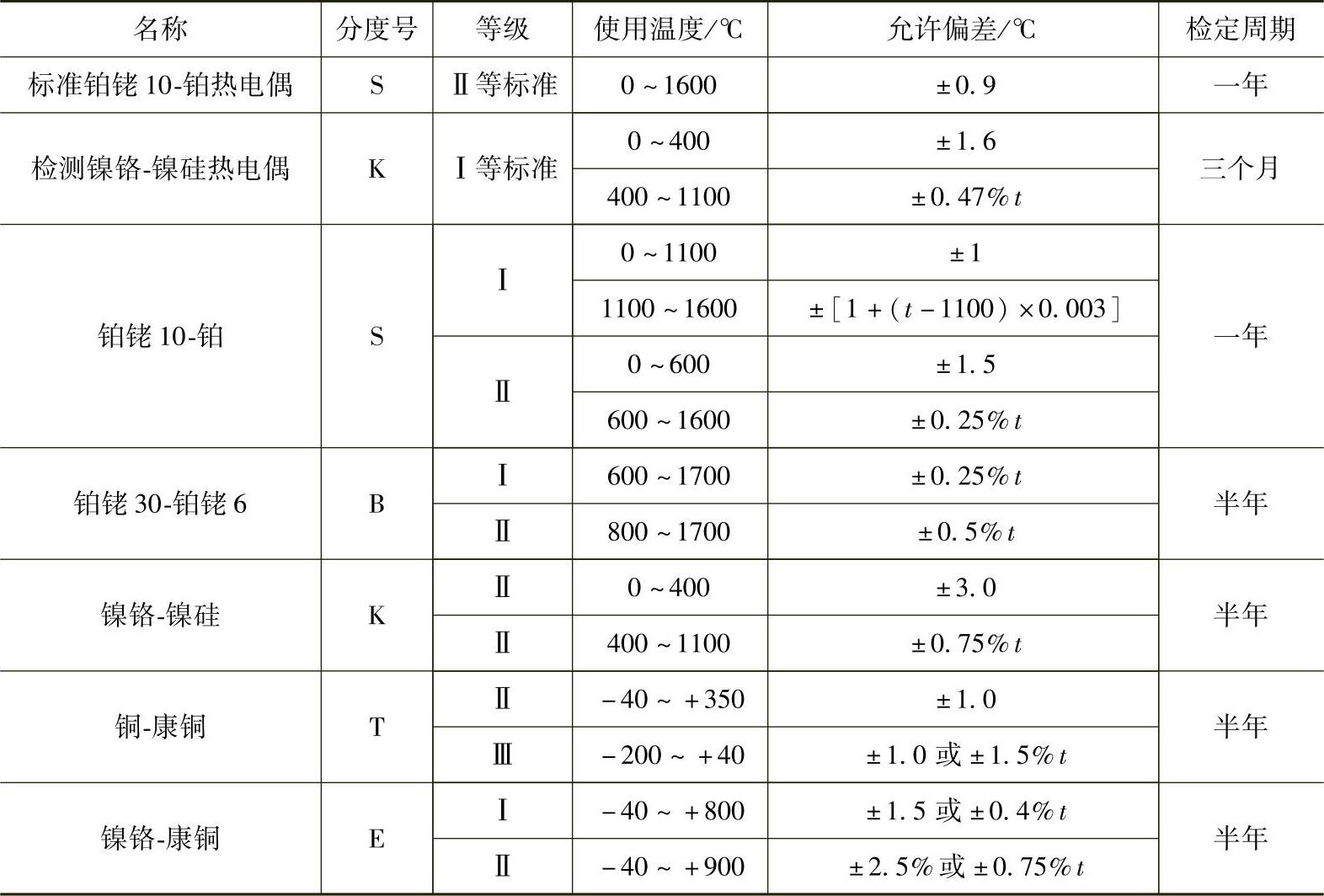

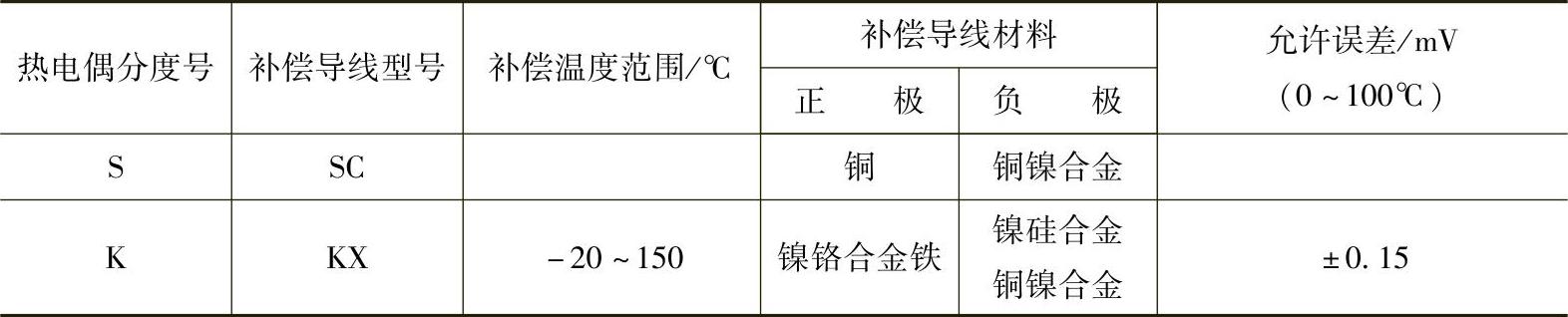

(3)热电偶 现场使用的热电偶技术要求,如表1-39所示。热电偶安装位置和插入深度应能反映炉膛内真实温度,冷端应避免热辐射影响等。使用的补偿导线,如表1-40所示。

表1-39 现场使用的热电偶技术要求

注:1.表中t为测量温度(℃)。

2.允许按实际需要缩短检定周期。

表1-40 推荐标准型热电偶用补偿导线

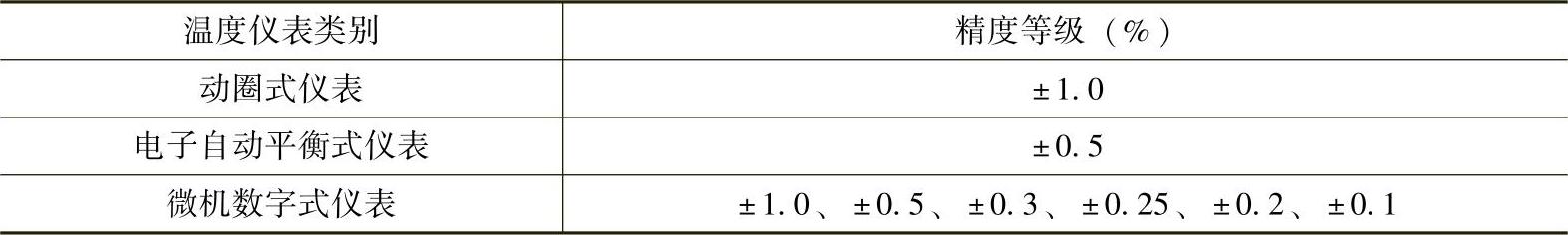

(4)温度测量与温控仪表的分类 按结构和工作原理,温度仪表可分为动圈式仪表、电子平衡式仪表、电子模拟调节式仪表及微机数字式仪表等,其精度如表1-41所示。

表1-41 各种温度仪表的精度等级

炉温自动控制大致分为三大类:位式控制、准连续调节(断续PID调节)和连续式调节。位式控制结构简单、使用方便、价格低廉,但控温精度不高,容易出现故障。为了提高热处理加热质量,位式控制逐渐被PID控制代替,并配置微机数字式仪表,对炉温进行高精度的连接式调节控制。

在微机控温和测温系统中,可采用系统机(PC机)、总线结构的工控机、单板机、单片机及智能仪表等。目前市场上有各种类型的微机控温装置,包括微机温度仪表、微机控温仪及微机控温柜等,可根据实际工作需要合理选择。

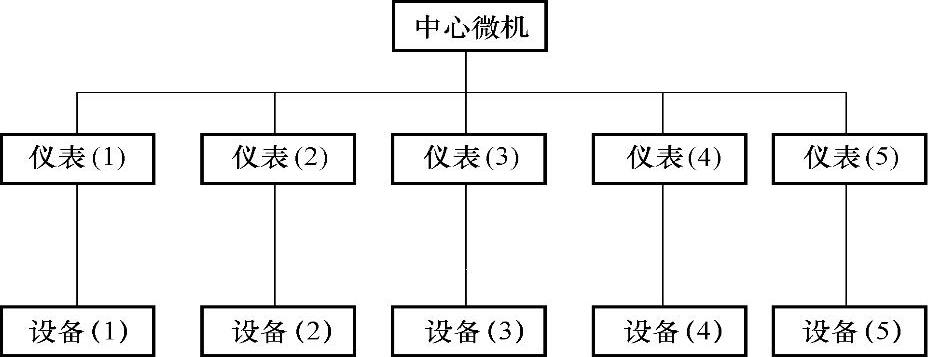

微机控制系统的发展趋势是集散式控制,其控制的工作框图,如图1-16所示。各种热处理设备由各自的微机化仪表单独控制,然后通过通用接口接到中心微机上。中心微机可以对下接仪表发出指令或编程,也可只进行巡回监控。

图1-16 集散式控制工作原理框图

热处理设备温控微机化、生产过程编程化、记录打印化及生产控制集散化等是热处理技术今后发展的必然趋势。

(5)气氛仪表及控制系统 气氛仪表对保证气氛成分的质量有着重要作用是不言而喻的。气氛仪表有碳势仪表、氮势仪表、氧分析仪表、氢分析仪表及真空仪表等。在生产实践中,根据工作需要进行选择。

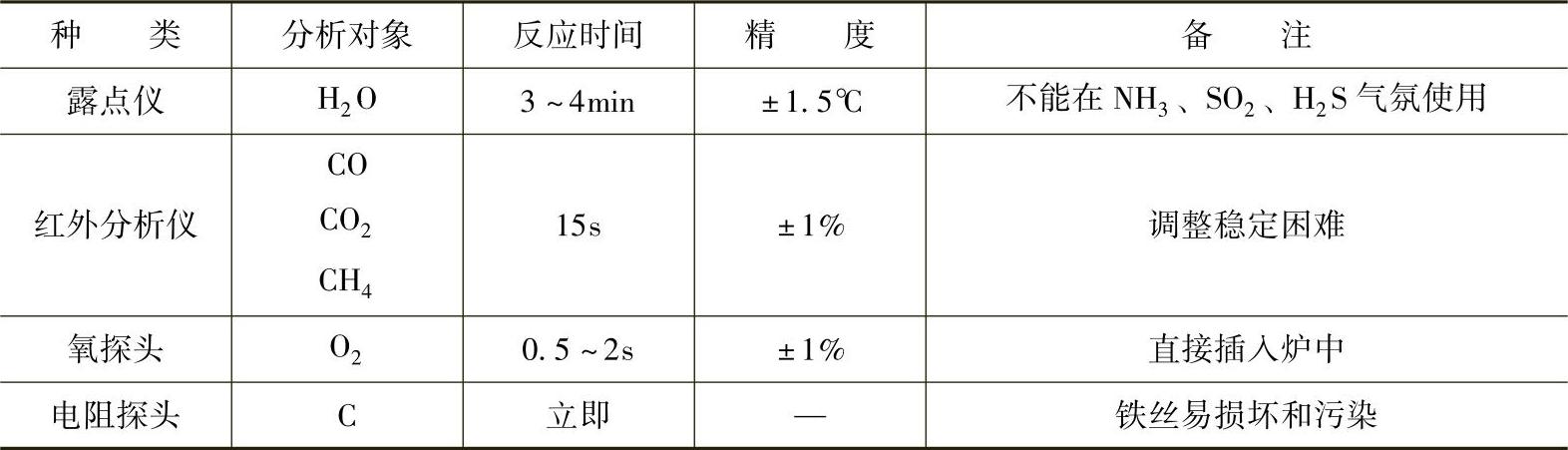

1)碳势仪表。常用的碳势仪表有氯化锂露点仪、红外气体分析仪、氧化锆分析仪(氧探头)及电阻探头(热丝分析仪)等。前三种是间接测量仪表,基于气氛中水煤反应和气氛与渗碳-脱碳反应基本处于热平衡状态,故可以通过测量气氛中某一成分(如H2O、CO、CO2、CH3、O2等)来间接测量炉气中的碳势。电阻探头则是基于高温奥氏体状态下碳量与电阻成直线关系,通过测出铁丝的电阻变化来求出碳势的。各种碳势仪表性能如表1-42所示。

表1-42 各种碳势仪表的性能

现场使用较多的是用氧探头和电阻探头进行单参数碳势控制、双(或多)参数碳势控制,其控制精度可达±0.05%~±0.025%;渗碳过程的仿真控制可以控制表面碳量和碳分布曲线。

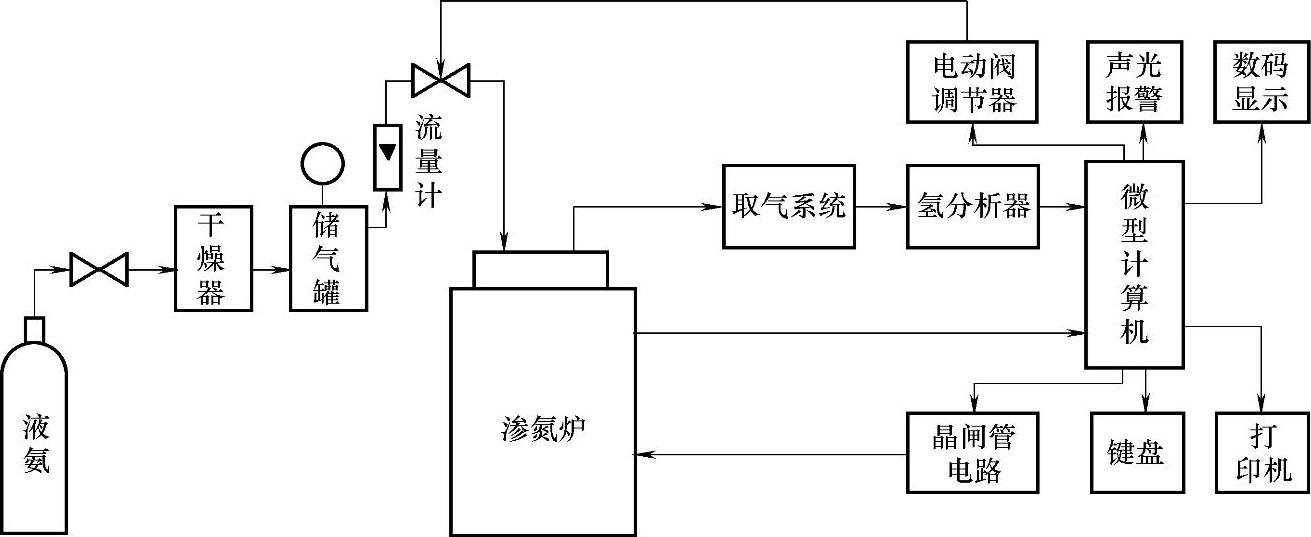

2)氮势仪表。氮势可通过测量氨分解率来确定,氨分解率可用测氨法、测氢法和红外分析仪测定。氨分解测定仪结构简单、价格便宜,但不能连续测量和记录,不能用于渗氮自动控制。测氢仪是通过测定炉中氢后,再确定氨分解率,精度可达±2%~±5%,并可连续测量和记录,因此可实现氮势控制。微机渗氮的氮势自动控制系统,如图1-17所示。红外分析仪也可测量炉中氨的含量,从而测定氨分解率,进而可用于氮势自动控制。

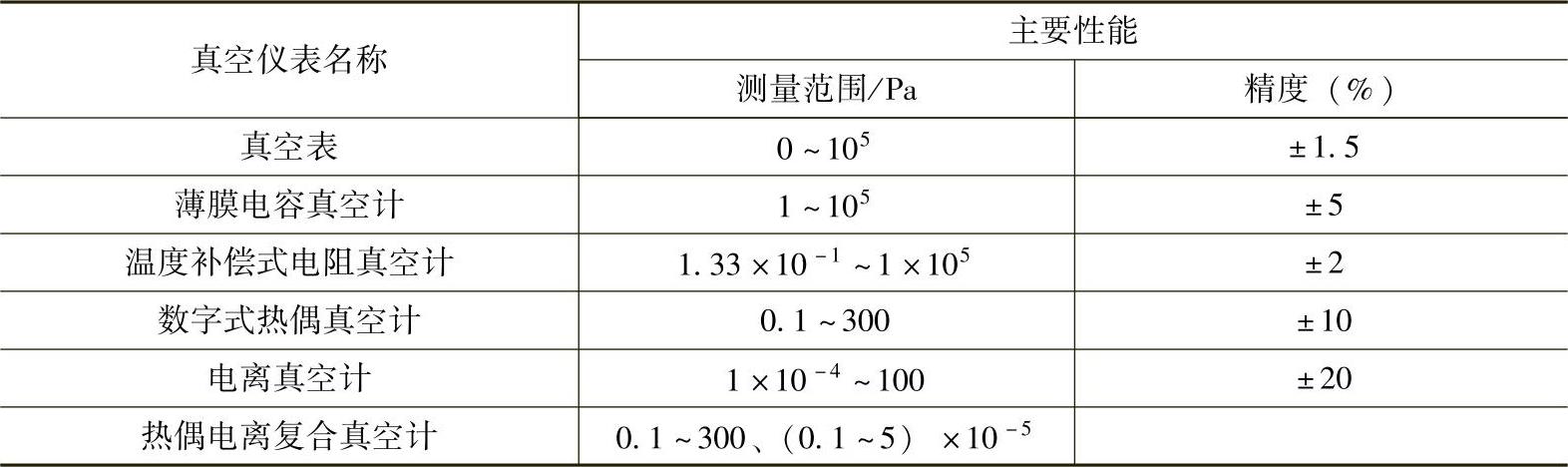

3)真空仪表。常用的真空仪表有真空表(粗真空)、电阻或薄膜电容真空计(粗、低、中真空)、热偶真空计(低、中真空)、电离真空计(中、高真空)及热偶电离复合真空计等,其重要性能如表1-43所示。

选用真空仪表时,主要考虑测量范围要满足炉子的真空度、极限真空度和精度的需要。真空仪表均应符合有关技术标准,同时应经计量部门定期检定合格,而且要在检定周期内使用。

图1-17 微机渗氮的氮势自动控制系统示意图

表1-43 常用真空仪表主要性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。