工、模、量、夹具件的化学热处理,根据渗入的元素种类和数量不同分为渗碳和碳氮共渗,渗氮和氮碳共渗,渗硼,渗硫,渗硅,渗铝,渗铬,渗钛,渗铌及其二元、三元和多元共渗等。下面,将逐一阐述在工、模、量、夹具件制作中广泛使用的几种化学热处理工艺。

1.渗碳和碳氮共渗

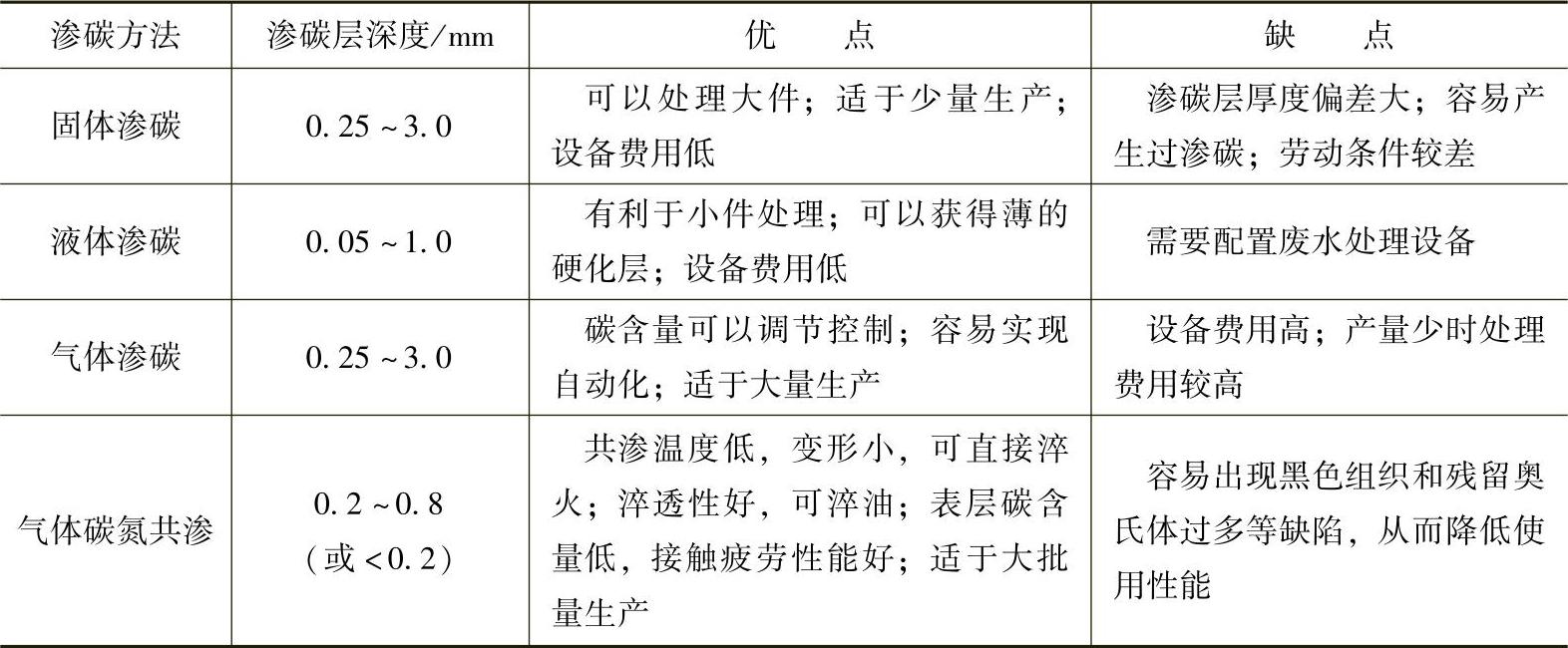

(1)渗碳和碳氮共渗方法 通常,渗碳和碳氮共渗按渗剂分为气体的渗碳及碳氮共渗、液体的渗碳及碳氮共渗和固体的渗碳及碳氮共渗。此外,还有真空的渗碳及碳氮共渗、离子的渗碳及碳氮共渗和流态床的渗碳及碳氮共渗以及感应加热的渗碳及碳氮共渗等。常用的渗碳和碳氮共渗方法及其特点,如表1-22所示。

表1-22 渗碳和碳氮共渗常用的方法及其特点

(2)质量要求 渗碳和碳氮共渗质量要求如下。

1)外观质量。渗碳和碳氮共渗后零件不得有裂纹、碰伤和锈蚀等缺陷。

2)硬度要求如下。

①表面硬度和心部硬度应达到零件图样或工艺文件技术要求。表面硬度一般为56~64HRC。

②对渗碳和碳氮共渗且淬火、回火后的零件心部硬度没有统一规定。渗碳齿轮轮齿心部是指从齿顶至2/3全齿高处的硬度:齿轮模数≤8mm的,心部硬度要求30~45HRC;模数>8mm的,心部硬度为33~48HRC。

3)渗层深度要求如下。

①用金相法或断口法测得的渗层深度,仅作为零件中间检验指标,而渗碳和碳氮共渗后淬火和回火的最终指标,只能采用硬度法所测得的有效硬化层深度来判断。

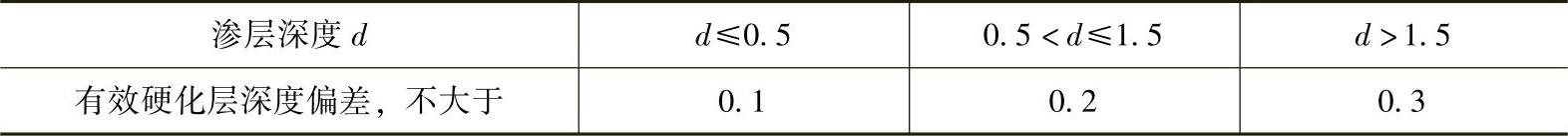

有效硬化层的检验方法按GB/T 9450—2005《钢件渗碳淬火有效硬化层深度的测定和校核》中的规定进行。有效硬化层深度误差不得超过表1-23的规定。

表1-23 渗碳和碳氮共渗炉内有效硬化层深度偏差(单位:mm)

具体检测方法有两种:合金渗碳钢渗层,将即由表面测至原始组织处的距离,包括过共析层、共析层和过渡层三者之和作为渗层深度;碳素渗碳钢渗层,将即由表面过共析层、共析层和1/2过渡层处的距离作为渗层深度,且过共析层加共析层之和不小于75%渗层总深度。

②渗层深度是指成品零件的渗层深度,即零件图样要求的渗层深度。如渗碳后还需磨削加工时,则渗层深度应为零件图样要求的渗层深度加预留的磨量。

4)显微组织要求。显微组织检验主要是对渗层组织和心部组织的检验。

①渗层组织检验,包括检验马氏体的形态和粗细;碳化物的形状、大小、多少和分布;残留奥氏体的数量等。渗层组织应是细片状或细板条状马氏体、少量残留奥氏体和数量不多且分布均匀的细小的粒状碳化物。马氏体和残留奥氏体1~5级合格;一般零件的碳化物1~6级合格,受冲击的夹具零件1~5级合格。

②心部组织检验主要是检验游离铁素体的数量、大小和分布等。心部组织为细板条马氏体;对模数≤5mm的齿轮心部铁素体以1~4级合格;对模数>5mm的齿轮心部铁素体以1~5级合格。

5)变形量要求,按零件图样和工艺文件的规定进行检验。渗碳后有磨削加工时,其变形量一般不得超过预留加工量的1/3或冷、热加工协商确定。

为了确保渗碳及碳氮共渗层深度不超差,应严格控制加热炉温度。

2.渗氮和氮碳共渗

渗氮和氮碳共渗均在钢的相变点温度(727℃)以下进行。因此,具有变形小、渗层薄和硬度高等特点。渗氮广泛应用在工具、模具、量具,以及要求硬化层薄、载荷较小、对变形要求严格且耐磨的夹具件等。但渗氮也有其不足之处,如生产周期长、效率低和成本高、适用的钢种有限及渗层脆性大等。为此,出现了氮碳共渗技术。氮碳共渗虽然硬度(根据材料不同,可达600~1100HV)稍逊于渗氮(可达1000~1200HV),但具有生产周期大大缩短、效率显著提高、成本有效降低,以及适用的钢种几乎不受限制、脆性明显降低等优点,因此更加拓展了其应用范围。

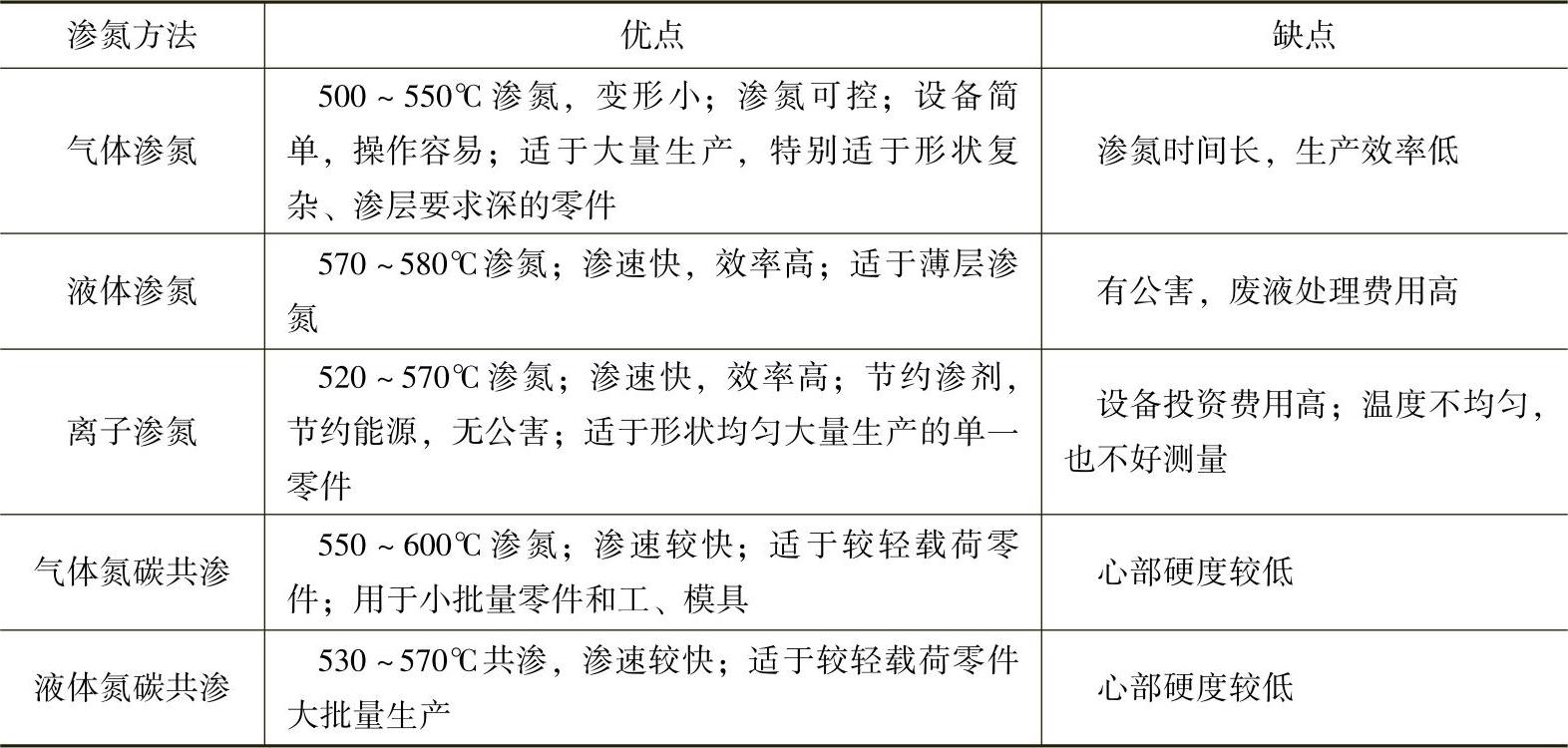

(1)渗氮和氮碳共渗方法 各种渗氮和氮碳共渗方法,如表1-24所示。渗氮和氮碳共渗的目的大致相同,即都是为了提高表面硬度、耐磨性、耐疲劳性能及耐腐性等。

表1-24 各种渗氮和氮碳共渗方法及特点

(2)质量要求 渗氮件的质量要求如下。

1)外观质量要求。任何方法的渗氮件表面不得有剥落现象,离子渗氮件表面不得有灼伤现象;渗氮件表面应呈现银灰色或暗灰色,不允许有明显氧化色,但气体渗氮件在硬度、渗层深度和脆性等各项要求均合格的前提下,表面有氧化色时允许作为合格品。

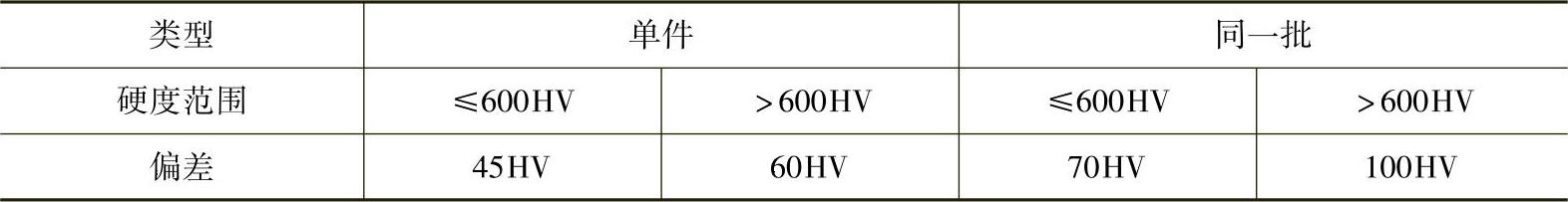

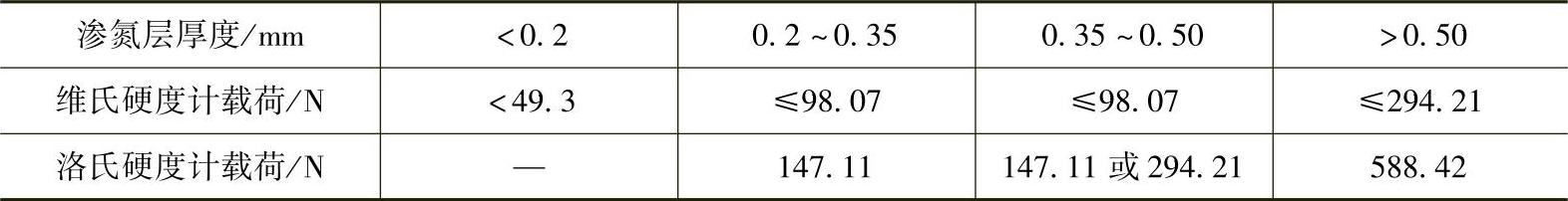

2)表面硬度要求。渗氮件表面硬度应符合零件图样或工艺文件中规定的技术要求,且硬度偏差不得超过表1-25的规定。

表1-25 渗氮层硬度偏差

3)渗氮层深度。渗氮层深度应符合零件图样或工艺文件中规定的技术要求,且深度偏差不得超过表1-26的规定。

表1-26 渗氮层深度偏差

4)金相组织要求如下。

①心部组织应为细小的回火索氏体,不允许有多量大块自由铁素体存在。

②渗氮层中的白亮层厚度不大于0.03mm(渗后精磨件除外)。

③渗氮层中的氮化物,执行GB/T 11354—2005《钢铁零件渗氮层深度检测和金相组织检验》标准,一般件1~3级合格;重要件1~2级合格,即渗氮层中不得有粗大的网状、脉状、波纹状或骨状氮化物存在。

5)渗氮层脆性,执行GB/T 11354—2005《钢铁零件渗氮层深度检测和金相组织检验》标准,压痕完整无缺为1级,不脆;一边或一角有碎裂为2级,略脆;压痕两边或两角有碎裂为3级,脆;压痕三边或三角有碎裂为4级,很脆;四边或四角有碎裂为5级,极脆。一般件1~3级合格;重要件1~2级合格。

6)渗氮层疏松,按照GB/T 11354—2005《钢铁零件渗氮层深度检测和金相组织检验》标准中的疏松级别图进行评定。共分五级,一般零件1~3级合格;重要零件1~2级合格,即不允许微孔呈密集分布,厚度不得超过化合物层的2/3。由于铁素体氮碳共渗后疏松一般较严重,故该项检验不可缺少。

7)变形量检查。渗氮件变形量应符合零件图样或工艺文件规定。其变形虽小,但体积有所膨胀,一般为渗层厚度的3%~4%。按此规律渗氮前可预留变形量,即适当减小零件尺寸。对于弯曲变形尽量避免校直,如工艺文件允许,可采用适当方法校直。

3.渗硼

目前工厂采用的主要是固体渗硼和盐浴渗硼。此外,还有气体渗硼和电解渗硼等。

(1)渗硼的特点 渗硼有以下特点。

1)工、模、量、夹具件渗硼后形成铁的硼化物,具有很高的硬度,可达1800~2000HV,可大大提高其耐磨性。

2)渗硼可以提高刃具的热硬性,可保持在800℃以下硬度不会降低。

3)渗硼后,工、模、量、夹具件在硫酸、盐酸及碱中具有良好的耐蚀性,可应用于各种腐蚀条件下工作的工、模、量、夹具件。

4)渗硼层可以提高夹具零件的抗氧化能力,可以代替某些不锈钢零件。

渗硼不足之处是渗硼层脆性较大,渗硼零件表面的残留物不易清理。

(2)渗硼的质量要求 渗硼的质量执行JB/T 4215—2008《渗硼》标准。

1)外观检查。零件渗硼后表面应呈现灰色或深灰色,且色泽均匀。渗层无剥落及裂纹。

2)硬度要求。Fe2B的硬度为1290~1680HV0.1,FeB的硬度为1890~2340HV0.1。

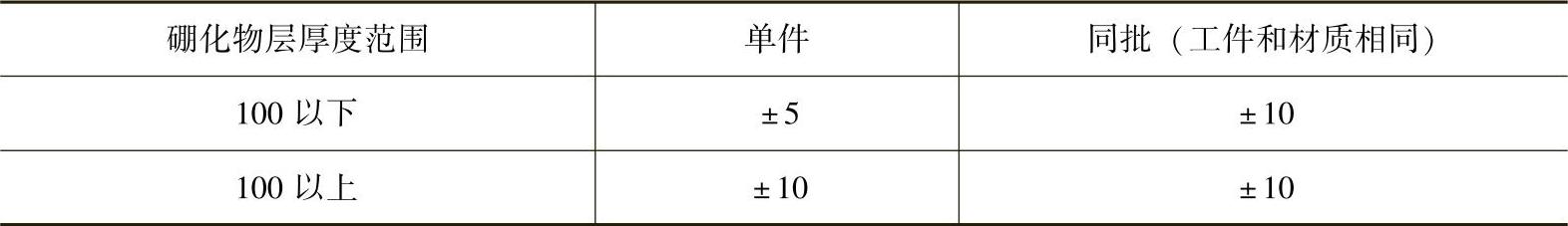

3)渗硼的渗层深度应满足零件图样或工艺文件的规定。硼化物层偏差不大于表1-27的规定。

表1-27 硼化物层偏差(单位:μm)

4)渗硼层组织应符合JB/T 7709—2007标准的要求。渗硼层共分六类,大多数采用Ⅰ类(单相Fe2B),非重要零件采用Ⅱ类(双相FeB、Fe2B,FeB约占1/3)。

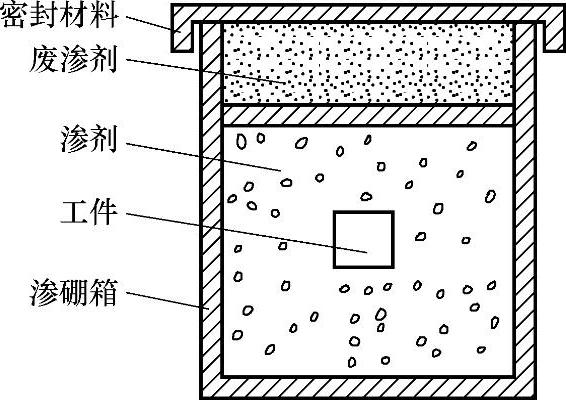

(3)固体渗硼 固体渗硼操作要点如下。

1)固体渗硼装箱方法,与固体渗碳装箱方法相近,如图1-11所示。零件与零件之间、零件于箱壁之间保持10~20mm距离,零件与箱盖之间距离不小于20mm。为了便于清理,可在渗箱四周先垫一层纸,然后填充渗剂。

2)在渗箱中装同种材料的试样,以备金相检验。

图1-11 固体渗硼箱示意图

3)固体渗硼可以冷装炉,随炉升温。但是最好是采用600~700℃装炉,以免在低温加热过程中工件被氧化(600℃以下渗剂不发生反应,不起保护作用)。

4)固体渗硼后可以出炉空冷或风冷至室温开箱。开箱后,中、高合金钢件可以直接淬火;碳素钢和低合金钢件应按普通淬火温度重新加热淬火,也可渗箱随炉降至淬火温度保持一段时间后出炉开箱直接淬火。

5)重新加热时,应避免脱碳、脱硼和氧化等,应进行有效的预防。

6)渗剂重复使用时,需加入一定比例的新剂,或者补充一定比例的供硼剂和活化剂。

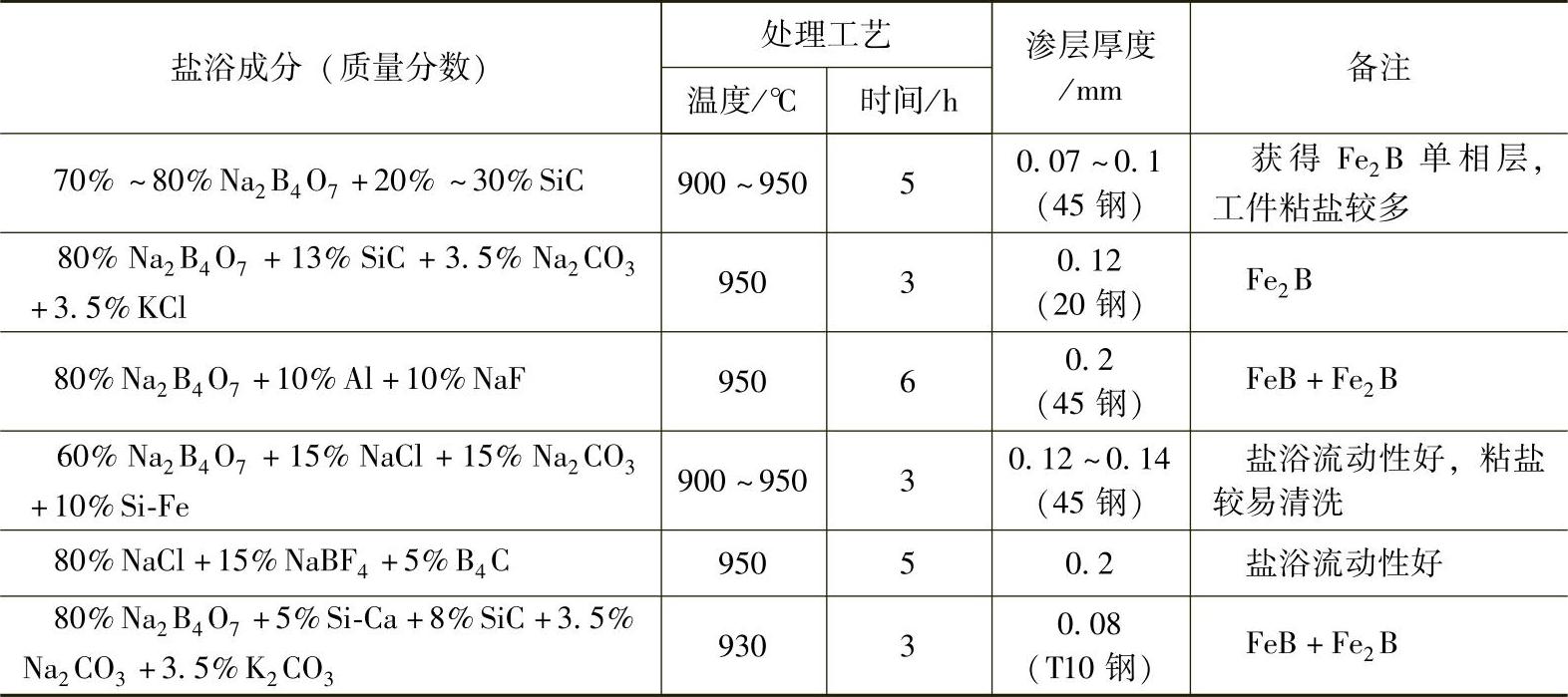

(4)盐浴渗硼 盐浴渗硼操作要点如下。

1)盐浴渗硼介质的配制。还原剂为碳化硅时,一般获得单相(Fe2B)硼化物层。要得到双相(FeB+Fe2B)硼化物层,则需选用铝、硅、钙、硅钙或稀土等。活化剂为氟化钠、碳酸钠。当用氟硼酸钠和氟硼酸钾时,也兼有供硼剂作用。

2)将坩埚加热到850℃,把脱水后的硼砂分批加入到坩埚内,待硼砂全部熔化后,再加入混合好的添加剂,最后加入还原剂;也可将还原剂与添加剂混合均匀后同时加入。将盐浴搅拌均匀并升温到所需温度。常用的盐浴渗硼介质的配方,如表1-28所示。

表1-28 常用的盐浴渗硼介质的配方

3)盐浴渗硼的具体操作要点如下:

①作好非渗硼面的防护。一般在非渗硼面进行镀铜即可,通常镀铜厚度大于0.15mm为宜。

②盐浴渗硼操作:零件入炉前必须清除水分、油污和杂质;细长零件垂直吊挂,以防弯曲变形;零件渗硼后,用清水煮沸10~15min,以清除零件表面的盐渣;渗硼零件不得用水作淬火介质,以免渗层产生裂纹;未脱水的硼砂不得入炉,以免盐浴老化影响渗硼质量。

4.渗硫和硫氮共渗

广泛应用的渗硫方法是电解法。

(1)电解渗硫 电解渗硫特点如下。

1)渗硫后零件表面呈灰白色。

2)渗硫层组织为FeS或FeS与Fe2S混合物。

3)渗层深度为5~15μm。

4)渗硫是在180~200℃温度下进行的,其后不影响零件基体组织和性能。

电解渗硫过程如下:零件脱脂→热水飘洗→冷水漂洗→酸洗除锈→水洗中和→热水煮沸→烘干→渗硫→冷水洗→热水洗→烘干→浸油。

(2)硫氮共渗 硫氮共渗的特点和方法如下。

1)硫氮共渗的特点如下。

①硫氮共渗后零件表面呈灰白色。

②硫氮共渗层组织,最外层为Fe2S,次层为Fe1-XS,再以里为硫化物和氮化物共存层。

③硫氮共渗层深度为0.45~0.95μm。

④基体硬度与材料成分和淬火、回火工艺有关。

⑤硫氮共渗温度为520~570℃。

2)硫氮共渗的方法有气体共渗法、盐浴共渗法和离子共渗法等。硫氮共渗过程如下:用汽油或酒精清洗零件表面附油和污物→零件散装在料盘中或吊具上→装炉→调整工艺参数→进行共渗→出炉淬火→回火等。

(3)渗硫和硫氮共渗操作要点

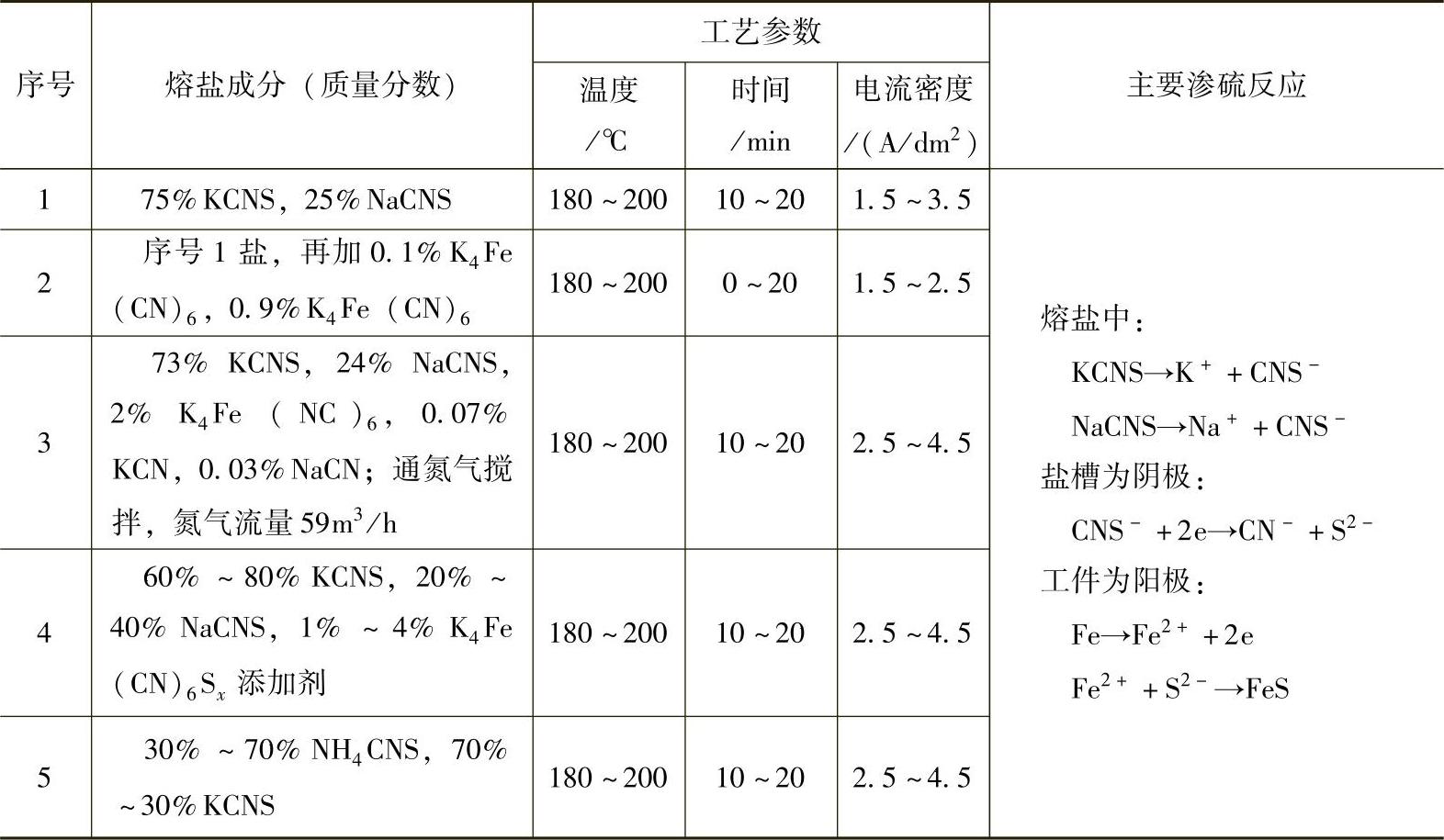

1)低温电解渗硫工艺规范,如表1-29所示。

表1-29 低温电解渗硫工艺规范(https://www.xing528.com)

2)气体硫氮共渗操作要点。气体硫氮共渗,以氨气和硫化氢为介质,按比例NH3∶H2S=(9~12)∶1(体积比)通入炉中。氨分解率约为15%。炉容积较大时,硫化氢供给量应减少。气体硫氮共渗温度550~570℃,保温时间一般4~6h,随后油中冷却。渗层深度可达95~97μm。

3)盐浴硫氮共渗操作要点如下。

①在成分(质量分数)为CaCl250%+BaCl230%+NaCl20%的熔盐中添加8%~10%的FeS2,并按13L/min的流量通入氨气(容积较大时,取上限)。

②盐浴硫氮共渗温度为520~600℃,保温时间为0.25~2.0h。共渗后渗层深度可达30~60μm。

4)离子硫氮共渗的设备、工艺参数及操作要点如下。

①离子硫氮共渗通常在离子渗氮炉中进行,采用氨气和硫化氢为渗剂。

②渗剂通入量:NH3(162L/h)+H2S(5.4L/h)或NH3(54L/h)+H2 S(2.7L/h)。

③离子硫氮共渗温度520~600℃,保持2~4h。炉内压力(7~8)×133.32Pa。炉中冷却到室温出炉。

④电参数:电压为700~750V,电流密度为1.7~2.0mA/cm2。

⑤首先抽真空到6.67Pa,关闭碟阀、停泵,然后通氨气清除炉内空气。

⑥待炉内通氨压力达到666.61Pa后再开阀、开泵抽真空到66.67Pa,接通电源起辉。

⑦升温时,关阀、停泵(采用闭气升温),到温后再开阀、开泵,并按上述配方通入渗剂开始硫氮共渗。

5.渗硅

渗硅方法有固体渗硅、液体渗硅和气体渗硅等。

(1)渗硅的特点 渗硅具有以下特点。

1)渗硅旨在提高工件在硫酸、硝酸、海水以及盐、碱液中的耐蚀性。

2)含硅量低的硅钢片渗硅含量达7%(质量分数)后,可显著降低铁损。

3)渗硅后,经170~200℃油中浸煮后,有较好的减摩性。

4)渗硅可在一定程度上,提高零件的高温抗氧化能力

5)渗硅后的组织:表层为含硅的铁素体,过渡区为含碳增多的珠光体+铁素体。

6)表面硬度为250~300HBW,渗层深度一般为0.4~1.4mm。

(2)固体渗硅 固体渗硅操作要点如下。

1)固体渗硅介质,有以下几种配方(质量分数):75%硅铁+20%耐火土+5%氯化铵或80%硅铁+15%氧化铝+5%氯化铵,适用于普通渗硅;80%硅铁+8%氧化铝+12%氯化铵,适用于多孔减摩渗硅;30%硅铁+60%氧化铁+10%氯化铵,适用于消除孔隙渗硅。

渗剂通常按上述配方研成粒度小于50目。

2)固体渗硅工艺:温度一般为950~1050℃,在该温度的保温时间,根据零件图样或工艺文件要求的渗层深度,可按0.25~0.3mm/h计算。温度为1100~1200℃时,按0.08~0.10mm/h计算。

3)固体渗硅的装箱方法和其他操作等,参照固体渗碳操作要点。固体渗硅后,缓冷或出炉空冷均可。

(3)液体渗硅 液体渗硅操作要点如下。

1)液体渗硅的介质是以硅酸钠∶氯化钠(质量比)=2∶1为基盐,另加含硅的其他物质的混合盐。例如,(质量分数)65%基盐+35%碳化硅;(质量分数)80%~85%基盐+15%~20%硅钙合金;(质量分数)80%~90%基盐+10%~20%硅铁合金。

使用上述配方时,应将其研成1.0~1.4mm的粒度后放入炉中熔化。

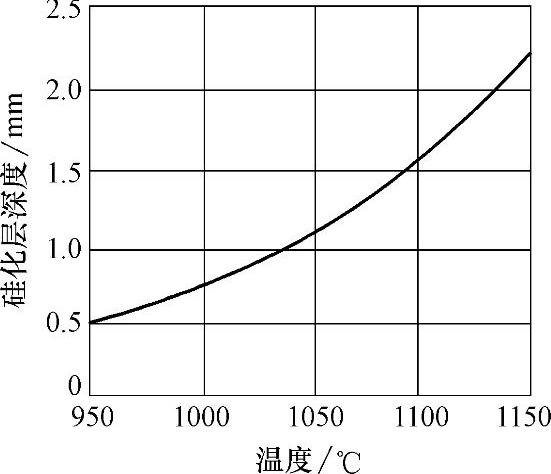

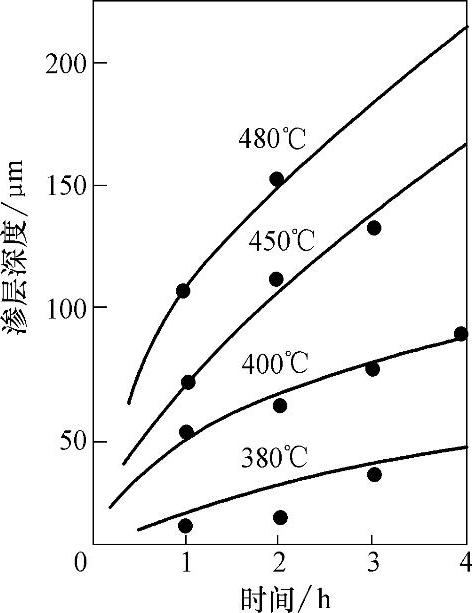

2)液体渗硅操作要点。实践表明,钢中含碳量的增加会阻碍硅的渗入,因此渗硅最好使用低碳钢。渗硅层深度与其温度成正比,如图1-12所示。

图1-12 温度对渗硅层深度的影响(时间为2h)

6.渗铝和铝硅共渗

常用渗铝和铝硅共渗方法有固体法、液体法和膏剂法等。

(1)工艺特点 渗铝和铝硅共渗具有以下特点。

1)渗铝和铝硅共渗旨在提高零件的耐热性、耐蚀性和抗高温氧化能力。

2)渗铝后,零件表面硬度为500HV左右。

3)渗铝层组织,表面为铁铝金属间化合物,中间层为针状或网状铁铝化合物及含铝的铁素体,心部为原始组织。

4)铝硅共渗后耐热度比单一渗铝进一步提高,渗层深度达115μm。

5)渗铝和铝硅共渗后,零件表面呈银灰色。

(2)固体渗铝 固体渗铝操作要点如下。

1)固体渗铝剂。生产中常用的介质有以下几种(质量分数):60%铝铁合金+39%~39.5%氧化铝+0.5%~1.0%氯化铵;99%~99.5%铝铁合金+0.5%~1.0%氯化铵;50%铝+49%~49.5%氧化铝+0.5%~1.0%氯化铵。

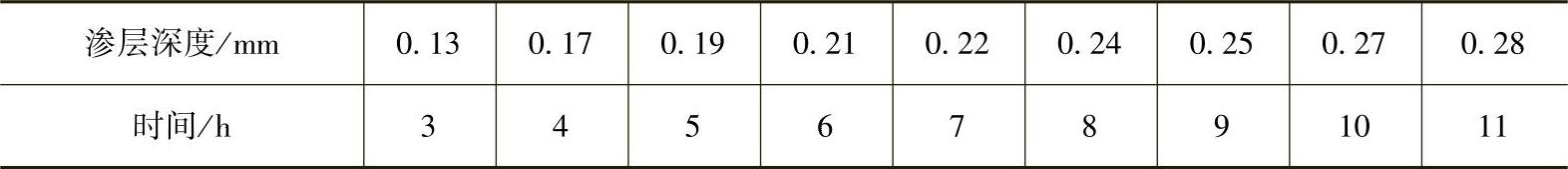

2)固体渗铝操作要点。固体渗铝装箱与固体渗碳方法相似,只是要在盖上留一小孔即可;固体渗铝加热温度为850~1100℃,保温时间为3~12h(具体时间按零件图样或工艺文件规定的渗层深度确定)。例如,在900℃固体渗铝时,渗层深度与时间的关系如表1-30所示。

表1-30 900℃固体渗铝时,渗层深度与时间的关系

(3)液体渗铝 液体热浸渗铝操作要点如下。

1)液体热浸渗铝剂。生产中使用的液体热浸渗铝剂有以下两种:在760~780℃熔化的100%铝浴中热浸;在760~820℃的(质量分数)92%~94%铝+6%~8%硅,另加总质量2%的氯化铵的浴中进行热浸。

2)液体渗铝加热和保温时间。渗铝时间按零件图样或工艺文件规定的渗层深度确定。表1-31所示为液体渗铝温度和时间与渗层深度的关系。渗铝后在950~1050℃进行3~8h的均匀化退火,以降低表面铝的浓度并增加渗层深度。

表1-31 液体渗铝温度和时间与渗层深度的关系

(4)膏剂铝硅共渗 膏剂铝硅共渗操作要点如下。

1)膏剂铝硅共渗剂成分(质量分数)为60%~70%铝铁+28%~38%硅+1%~2%氯化铵。

2)膏剂铝硅共渗操作步骤如下:

①清除零件表面油污和其他污物及锈迹。

②将渗剂与粘结剂混合均匀后,调成悬液状。

③将渗剂刷涂于零件表面,厚度约3mm。

④在150℃下,烘干3~10min。

⑤零件表面包裹约4mm厚度的耐火泥进行密封。

⑥在150℃预热10~15min(如表面有裂纹再重新封补)。

⑦在电阻炉中950℃加热,保持2h。然后清除零件表面耐火泥,重新加热到1050℃,保持1h后在水中淬火冷却。

7.渗铬和铬铝共渗

(1)渗铬和铬铝共渗的方法 生产实践中采用的渗铬有固体渗铬、液体渗铬,另外还有真空蒸发渗铬和气体渗铬等。铬铝共渗,可以两种元素同时渗入,也可先渗铬后渗铝或者先渗铝后渗铬。

(2)工艺特点 渗铬和铬铝共渗具有以下特点。

1)低碳钢渗铬后表面硬度为200~250HV,高碳钢为1250~1300HV。

2)渗铬层深度一般为0.1~0.3mm。渗层组织:低碳钢为50%(质量分数)左右铬在铁素体中的固溶体,高碳钢为含铬的碳化物,Cr7C3和(CrFe)7C3。

3)渗铬层的耐蚀性:在盐、碱和弱酸中浸24h不产生锈蚀痕迹。

4)铬铝共渗后的最佳效果取决与渗层中的铬与铝的比例。试验表明,以Cr∶Al=5∶1(质量比)最好。

(3)固体渗铬 固体渗铬操作要点如下。

1)常用的固体渗铬剂有以下两种配方(质量分数):50%~55%铬铁+40%~50%氧化铝+2%~3%氯化铵或60%~65%铬铁+30%~35%氧化铝+3%~4%氯化铵。

2)将按混合好的渗剂研成粒度小于50目的粉末与零件相间摆放在渗铬箱内,同时放一只同种材料的试样。装箱方法与固体渗碳相似,只是要在箱盖上留一小孔便于排除多余气体。

3)装炉温度为800~850℃,保温1~1.5h后升温到1000~1050℃,保温12~15h(视层深要求而定)。然后随炉冷却到600~700℃出炉空冷即可。

(4)液体渗铬 液体渗铬操作要点如下。

1)液体渗铬剂可采用(质量分数)70%氯化钡+30%氯化钠为基盐,将金属铬或铬铁粉末经盐酸处理后放入基盐中。渗铬温度为1000~1050℃,保温时间为1.0~1.5h(视层深要求而定)。

2)渗铬过程应不间断的用惰性气体或还原气体保护盐浴表面,以免发生氧化。

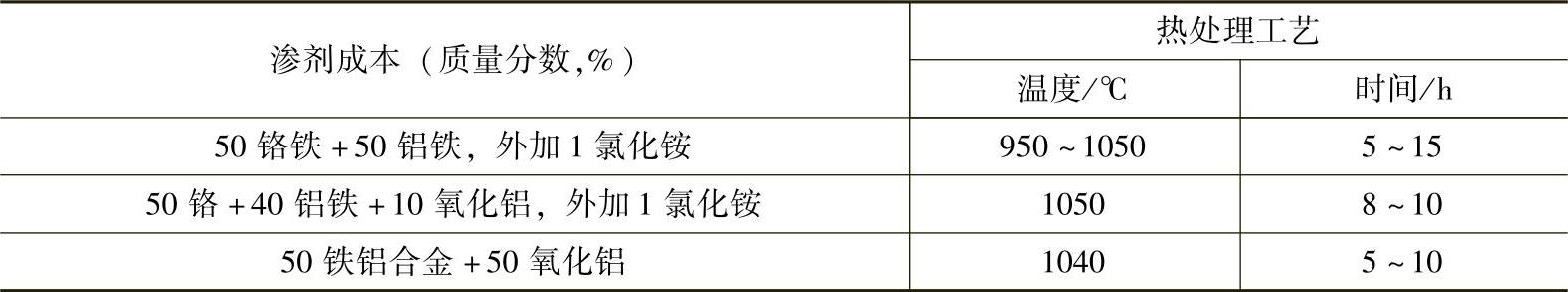

(5)铬、铝共渗 铬铝共渗操作最常用的是固体铬铝共渗。铬铝共渗剂及操作,如表1-32所示。

表1-32 铬铝共渗剂及热处理工艺

8.渗锌

渗锌,除了传统的固体渗锌、液体渗锌外,还有蒸汽法渗锌等。

(1)工艺特点 渗锌具有以下特点:

1)渗锌后,表层为含锌较多的FeZn7锌铁合金,里层为含铁较多的FeZn3锌铁合金,两者总厚度应为10~15μm。

2)渗锌后,在40℃的氯化钠水溶液中浸放300h没有锈蚀痕迹。

(2)固体渗锌

1)固体渗锌介质,一般采用以下两种配方(质量分数):100%纯锌粉,另加0.05%氯化铵或50%纯锌粉+30%三氧化二铝+20%氧化锌。关于渗剂有以下3点注意事项。

①每次使用时需要添加(质量分数)1%~2%新渗剂。连续使用时,用过18~20次后去除1/3旧渗剂,以等量新渗剂补充。

图1-13 粉末渗锌温度和时间与渗层深度的关系

②配制新渗剂时,需要先将氯化铵在80~100℃烘干,去出水分后研成粉末并筛选,然后撒入锌粉中混合。

③长时间存放的渗锌剂,使用前应在100~150℃烘干。连续使用5~6次后应化验其成分,确保渗锌剂中的锌含量不少于50%(质量分数)。

2)固体渗锌操作要点。固体渗锌可在较宽的温度范围进行,如图1⁃13所示。通常是根据渗层深度要求和生产条件等确定其加热温度和保温时间。

(3)热浸渗锌 热浸渗锌,一般在430~460℃熔融的锌浴中浸渍数分钟,即可获得0.02~0.03mm的渗锌层。具体时间,应根据所需渗层深度要求,通过试验和经验积累确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。