设计背景:

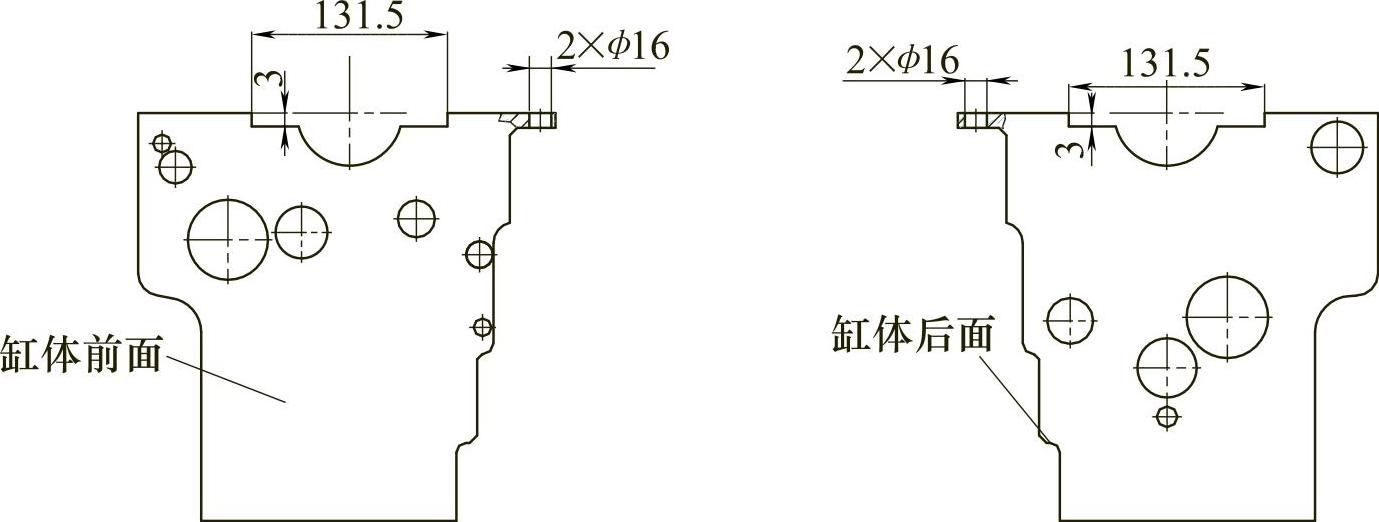

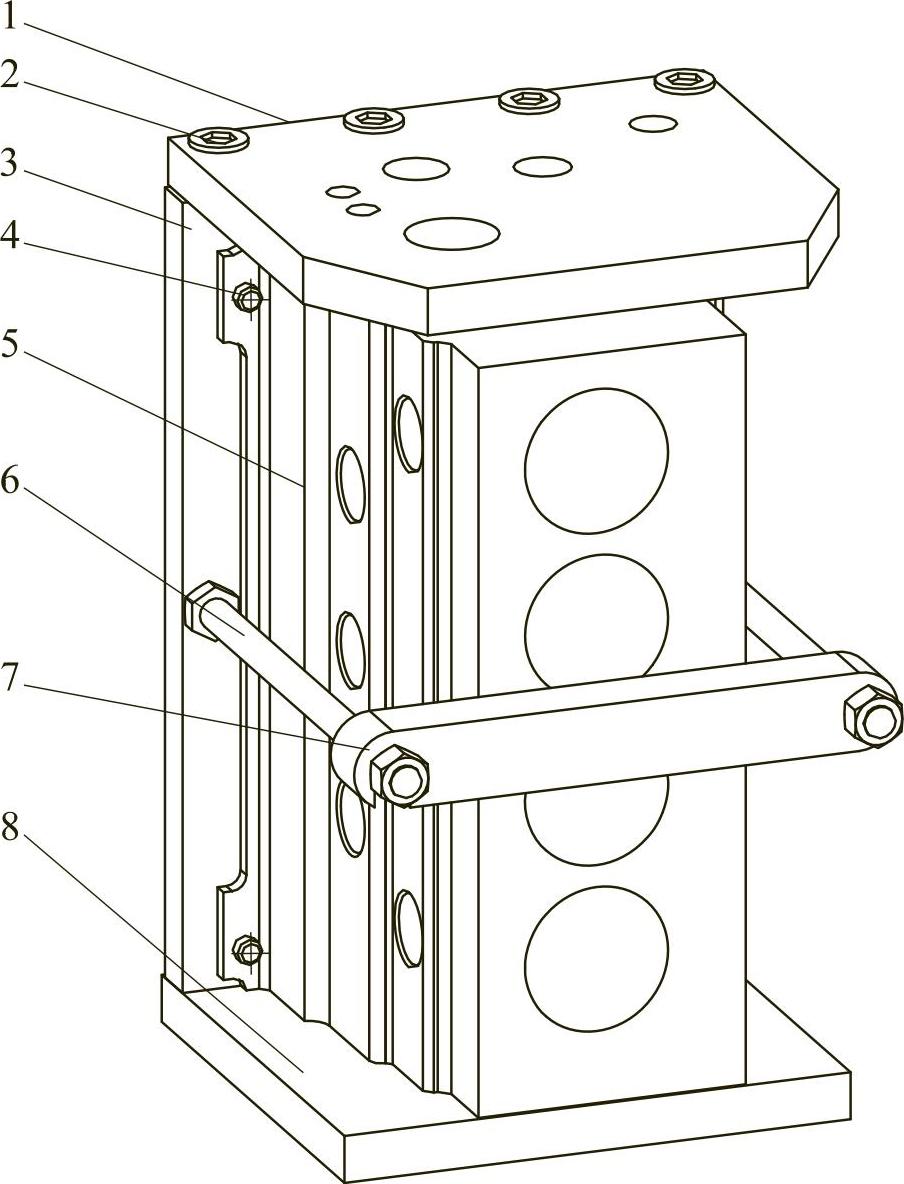

在加工江铃493缸体前后面余孔(一部分孔在专机加工)时,原钻模以ϕ16mm中心距417mm工艺孔常规定位加工,装卸工件不方便(上、中压板、长螺栓)、笨重、占用两台设备。改用瓦口131.5mm定位工装后,工装轻便、装卸工件容易、一台设备加工即可完成,大大减轻了工人劳动强度,工效提高。

设计加工过程要点:

在确保产品质量前提下,改变工装定位基准,由原两个ϕ16mm孔定位改为止口定位。

1.设计前、后面钻模板各一块,保证孔面尺寸和位置度。

2.设计止口定位板,中间铣槽配装止口定位块。

3.钻铰螺纹孔后组装调整,调整合格后钻铰定位销孔装销定位。

4.配装工件锁紧板,组装调试即可加工。实现了快装、快卸,两台钻床加工改为一台加工。

工装结构原理特点:

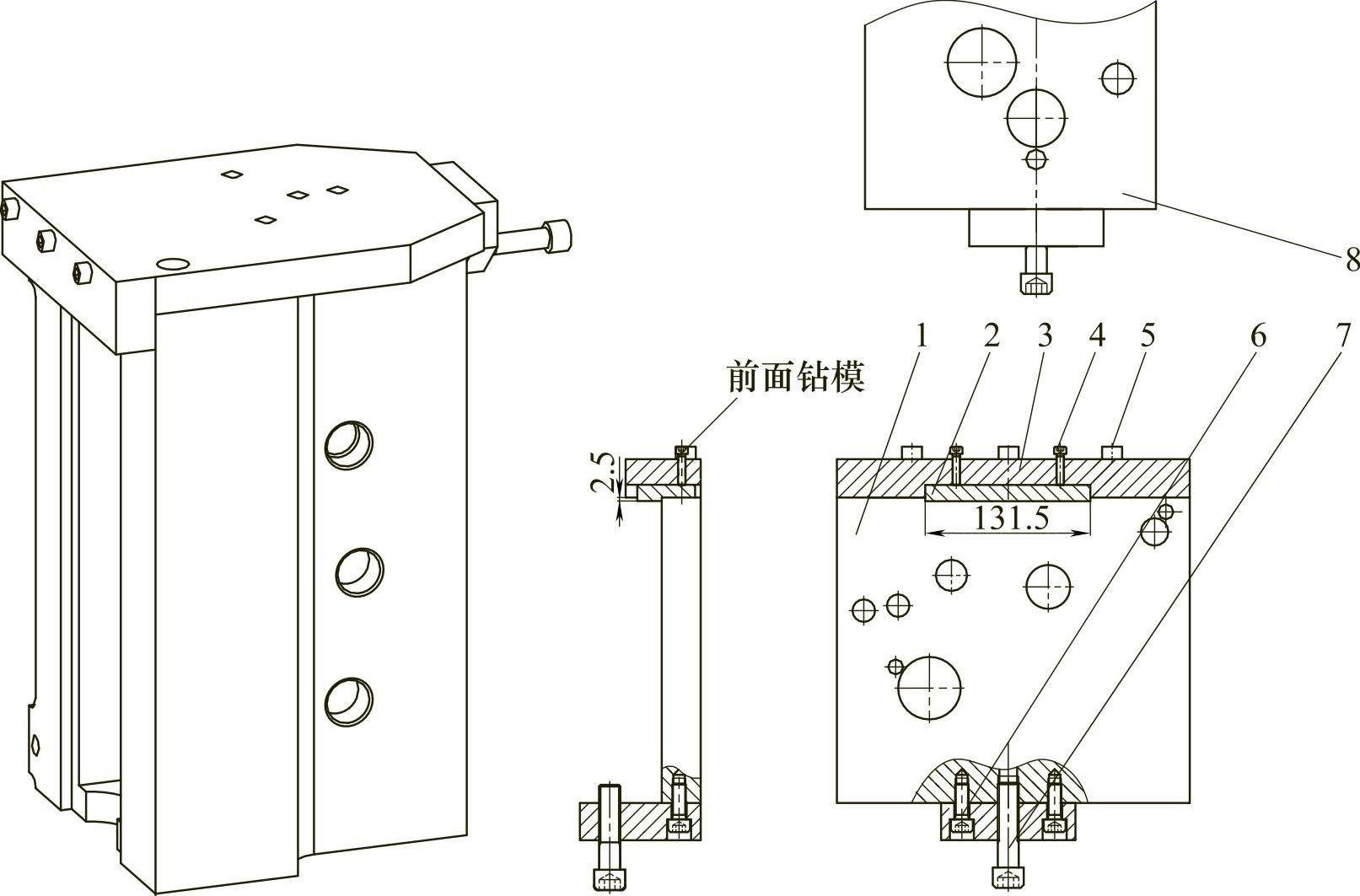

工装由图4.45-1所示的钻模板1、定位块2、靠板3、工件锁紧板6等组成。钻模板1贴工件面(前后)、定位块2装入工件止口定中心、靠板3基面定位、通过工件锁紧板6、锁紧螺钉7紧固工件即可加工。

笨重大工装改进为简易灵巧,装卸工件迅速、方便,工件立装、转位即可加工前、后两面孔,功效提高。

使用效果:

改变了原工装插销难、装、取工件难、稍不留心搬掉工艺孔边现象。工人加工只需把轻便工装放工件定位、顶紧即可加工,不再般动工件。为缸体加工改进了新工装。(https://www.xing528.com)

图4.45-1为缸体前、后面余孔钻模改进结构示意图。

图4.45-2为缸体前、后面余孔示意图。

图4.45-3为缸体前、后面余孔原钻模结构示意图。

图4.45-1 缸体前、后面余孔原钻模改进结构示意图

1—钻模板 2—定位块 3—靠板 4—定位块顶紧螺钉 5—靠板紧固螺钉 6—工件锁紧板 7—锁紧螺钉 8—后面余孔钻模板

图4.45-2 缸体前、后面余孔示意图

图4.45-3 缸体后面余孔原钻模结构示意图

1—钻模板 2—压紧螺钉 3—工装立板 4—工件定位销 5—工件 6—双头螺栓 7—压板 8—底座

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。