设计背景:

发动机缸体加工过程中,孔、面比较多。有些油孔、水孔在内腔,加工前必须仔细划线检查。缸体专业厂在毛坯传统划线时,都是用多个千斤顶支承后,逐个微调千斤顶校正划线,然后吊装、转位再校正、划线来完成,费力、费时、不安全。由于缸体孔沉入缸体大面,不易测量,划线不准确会造成大量废品。我们根据铸造厂家工艺特点,革新设计了多功能缸体划线台,以缸孔定位,一放就正。多面一次划成,大大提高了划线工效和质量。

设计加工过程要点:

1.根据缸孔定位原理,设计工件支承主体弯板、工件支承轴、可换缸孔定位套。

2.在弯板上附加两块辅助板,确保划线高度尺在各个面移动划线的定位。

3.主体弯板支承轴孔按产品1、4缸体孔中心距加工,孔和支承轴右端紧配合(螺栓紧固),左端轴各配装两个缸体孔定位套(定位套尺寸要比缸孔小1~2mm)。

4.工装用螺栓紧固于工作台平板,缸体内孔一次定位即可完成多工位划线。同时也能以缸孔定位检测其他孔尺寸、位置度。

工装结构原理特点:

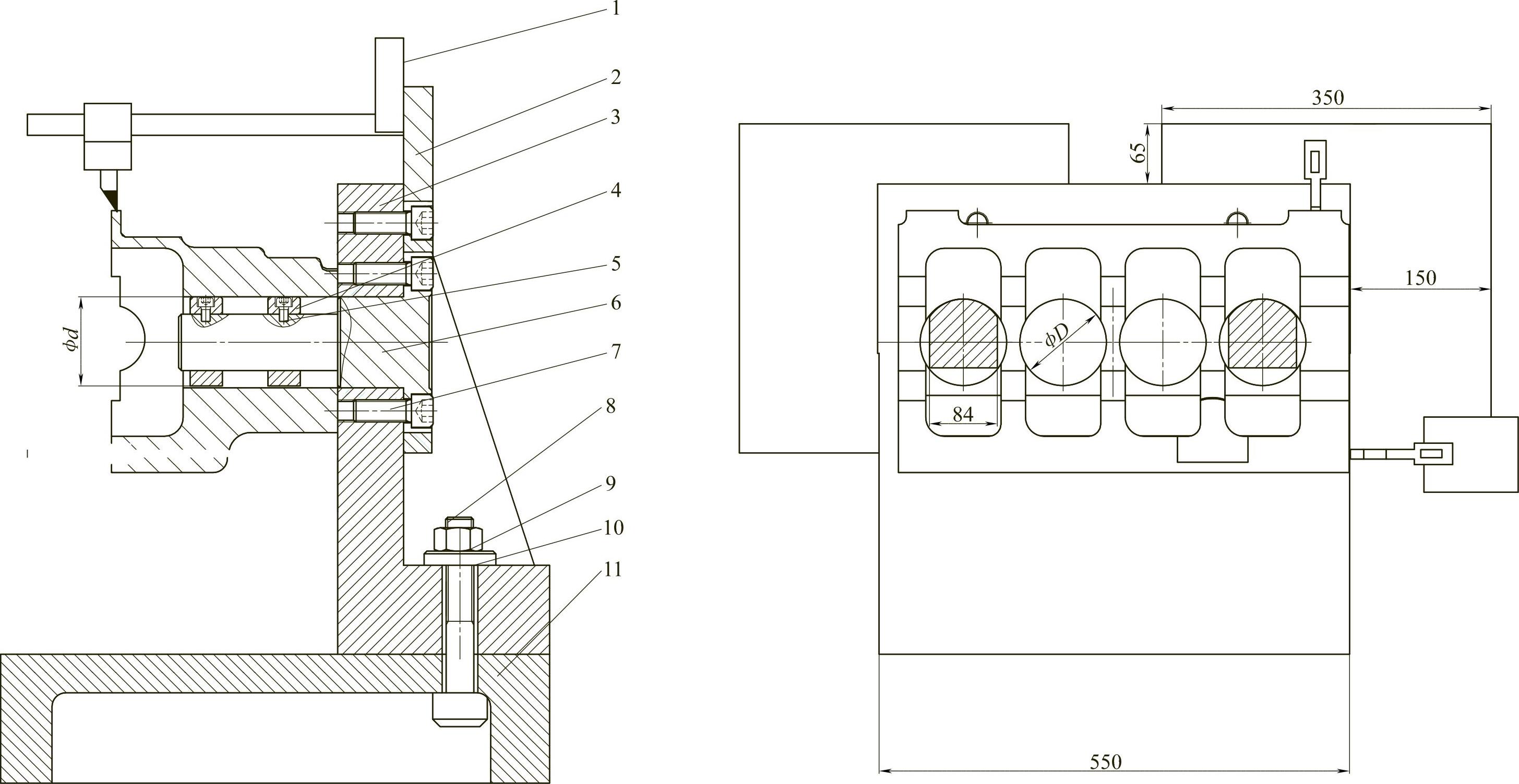

主体弯板3上面镗双孔装支承轴6,轴上装定位轴套4通过紧固螺钉5固定,定位安装工件划线。划线辅助平板2对称装于主体弯板3左右端(螺钉紧固),划线高度尺1底座贴周边面移动划各部分线。工装通过螺栓8、螺母9、垫圈10固定于工作台平板11。(https://www.xing528.com)

由于定位套比缸体孔小,装卸工件方便;定位基准不变,尺寸不需要换算;由于两轴和弯板加工精度较高,镗孔后的缸体也可定位检测其他孔、面尺寸和位置度。多功能缸体划线台改变了缸体划线传统工艺,为发动机加工提供了新工具。

检测时注意:

由于支承定位轴小于缸体孔径1~2mm,孔中心尺寸要换算,(ϕD-ϕd)÷2=中心移位值。

图4.6-1为多功能缸体划线台结构示意图。

图4.6-1 多功能缸体划线台结构示意图

1—划线高度尺 2—划线辅助平板 3—主体弯板 4—定位轴套 5—紧固螺钉 6—工件支承轴 7—紧固螺栓 8—弯板固定螺栓 9—六角螺母 10—垫圈 11—工作台平板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。