纺织纤维在纺织加工和纺织品的使用过程中,会受到各种外力的作用,这就要求纺织纤维必须具有一定的抵抗外力作用的能力,同时纤维的强度也是纤维制品其他物理性能得以充分发挥的必要基础。

纺织纤维是长径比很大的柔性物体,轴向拉伸是其受力的主要形式,纤维的拉伸性能是衡量其力学性能的重要指标。

(一)拉伸性能的基本指标

表示纺织材料抵抗拉伸能力的指标有很多,基本可以分为与拉伸断裂点有关的指标以及与拉伸曲线有关的指标两种。

1.拉伸断裂指标

(1)断裂强力。断裂强力是指纺织材料受外界直接拉伸到断裂时所需的力,是表示拉伸力绝对值的一种指标,法定计量单位是N,常用的有cN、mN、kN等。断裂强力是强力的绝对值,与纺织材料的粗细有关,所以其大小对于不同粗细的纺织材料而言,没有可比性。

(2)相对强度。相对强度是指单位细度的纺织材料所能承受的最大拉力,包括断裂应力、断裂强度和断裂长度等。

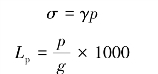

①断裂应力。指纺织材料单位截面积上能承受的最大拉伸力,这是各种材料通用的表示材料相对强度的指标,一般用σ表示,法定计量单位为N/m2(Pa),但常用N/mm2(MPa)表示。计算公式为:

![]()

式中:σ为断裂应力(N/mm2);P为断裂强力(N);S为截面积(mm2)。

②断裂强度。指单位细度(1tex或1旦)的纤维或纱线所能承受的最大拉力,单位为N/tex或N/旦。计算公式为:

式中:p为特克斯制断裂强度(N/tex);Tt为材料的线密度(tex)。

③断裂长度。指单根纤维或纱线悬挂重力等于其断裂强力时的长度,单位为km。在生产实践中测定时不是用悬挂法,而是按强力折算出来的。计算公式为:

式中:Lp为断裂长度(km);g为重力加速度。相对强度的三个指标之间的换算式为:

式中:γ为材料的密度(g/cm3);p为特克斯制断裂强度(mN/tex)。

(3)断裂伸长率。断裂伸长率是指纺织材料在拉伸力作用时拉伸到断裂时的伸长率,单位为百分率。断裂伸长率可表示纺织材料承受最大负荷时的伸长变形能力。计算公式为:

式中:L0为加预张力伸直后的长度(mm);L为拉伸伸长后的长度(mm);La为断裂时的长度(mm);ε为伸长率;εp为断裂伸长率。

2.拉伸曲线及有关指标

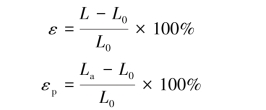

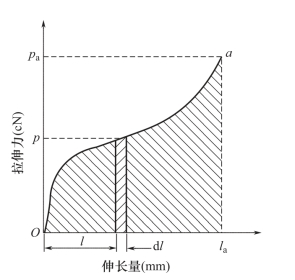

纺织材料在拉伸过程中,应力和应变同时发展,发展过程的曲线即拉伸曲线。当横坐标为伸长率ε,纵坐标为拉伸应力σ时,拉伸曲线称为应力-应变曲线。典型曲线如图1-4-11所示,断裂点a对应的拉伸应力σa即断裂应力,对应的伸长率εa即断裂伸长率。

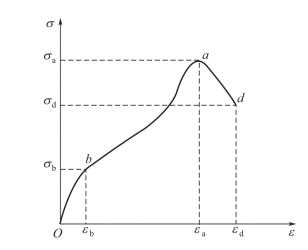

不同材料的拉伸变形形状不同,图1-4-12为常用纤维应力-应变曲线图。与拉伸变形曲线有关的指标如下。

(1)初始模量。初始模量指拉伸变形曲线上起始段(图1-4-11,Ob段)斜率较大部分的应力与应变之比,即曲线起始阶段的斜率。初始模量的大小表示纺织纤维、纱线和织物在受拉伸力很小时抵抗变形的能力,反映了纤维的刚性。初始模量大,表示材料在小负荷作用下不易变形,刚性较好,其制品比较挺括;反之,初始模量小,表示材料在小负荷作用下容易变形,刚性较差,其制品比较软。

图1-4-11 拉伸应力曲线-伸长曲线图

图1-4-12 不同纤维应力应变曲线图

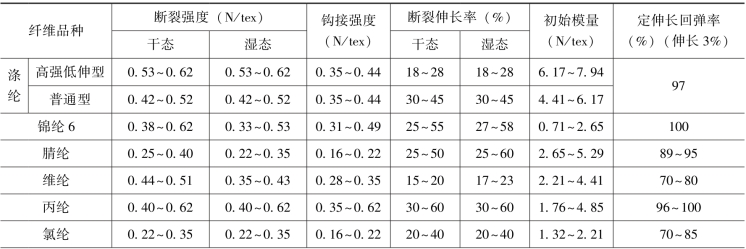

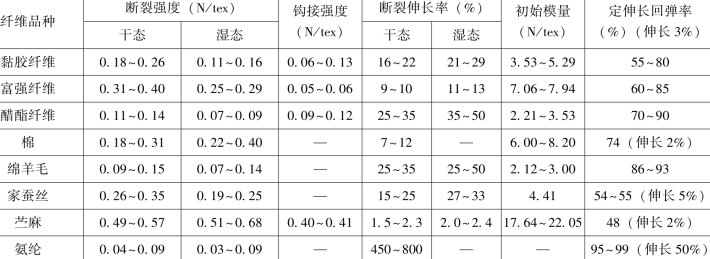

几种常用纤维的拉伸性能见表1-4-3。由表中数据可知,涤纶的初始模量最高,湿态时几乎与干态相同,所以涤纶织物挺括,而且免烫性能好。富强纤维的初始模量干态时较高,但湿态时下降较多,所以免烫性能差。锦纶的初始模量低,所以织物较软,没有身骨。羊毛的初始模量比较低,故具有柔软的手感。棉的初始模量较高,而麻纤维更高,所以具有手感硬的特征。

表1-4-3 几种常见纤维的拉伸性能参考表

续表

(2)屈服应力和应变。图1-4-11曲线上的b点为屈服点,这一点对应的拉伸应力为屈服应力(σb),对应的伸长率就是屈服应变(εb)。屈服点是在拉伸变形曲线上,由斜率较大转向斜率较小时的转折点,或者说是纺织材料从弹性变形到黏弹性变形的转折点。

过屈服点后,纺织材料伸长率明显增加,其中不可回复的伸长量和回复缓慢的伸长量占较大的比例,因此,在其他指标相同的情况下,屈服点高的纤维不易产生塑性变形,形成的织物尺寸稳定性好。

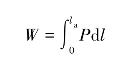

(3)断裂功。断裂功是指拉断纺织材料所做的功,也就是纺织材料抵抗外力破坏具有的能量。即拉伸曲线如图1-4-13所示中曲线Oa下的面积。断裂功根据定积分公式计算:(https://www.xing528.com)

图1-4-13 直接记录的拉伸图

式中:P为拉伸负荷(cN),在P的作用下伸长dl所需的微元功dW=Pdl;la为断裂点a的断裂伸长(mm);W为断裂功,一般以mJ(毫焦耳)为单位,对于强力低的纤维也可以用μJ(微焦耳)。

目前的电子强力仪已经能够根据上述积分原理计算断裂功。断裂功的大小与试样长度和粗细有关,所以对于不同长度和粗细的试样,没有可比性。

(4)断裂比功。断裂比功是指拉断单位体积(mm3)的纤维或纱线所需做的功,即折合成同样截面积、同样试样长度时的断裂功。其计算公式:

式中:Wd为拉伸断裂比功(10-5J/ mm3);S为试样实际截面积(mm2);L0为试样拉伸时的名义隔距长度(mm)。

(二)纤维的拉伸断裂机理

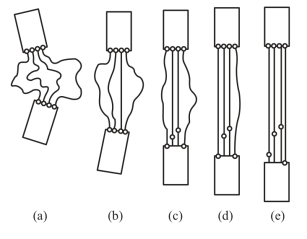

纺织纤维在整个拉伸变形过程中的具体情况十分复杂。纤维开始受力时,首先是纤维中各结晶区之间的非晶区内长度最短的大分子链伸直,也就是成为接近于与纤维轴线平行而且弯曲最小的大分子(甚至还有基原纤)。接着,这些大分子受力拉伸,使化学键长度增长、键角增大。在这个过程中,一部分最伸展、最紧张的大分子链或基原纤被逐步地从结晶区中抽拔出来。这时,也可能有个别的大分子主链被拉断。这样,各个结晶区逐步产生相对移动,使结晶区之间沿纤维轴向的距离增大,非结晶区中基原纤和大分子链段的平行度(取向度)提高,结晶区的排列方向也开始顺向纤维轴;而且,部分最紧张的大分子由结晶区中抽拔出来后,非结晶区中的大分子长度差异减小,受力的大分子或基原纤的根数增多。如此,大分子或基原纤在结晶区内被抽拔移动越来越多,被拉断的大分子也逐步增加(图1-4-14)。这样继续进行到一定程度,大分子或基原纤间原来比较稳定的横向联系受到显著破坏,使结晶区中大分子之间或基原纤之间的结合力抵抗不住拉伸力的作用(例如氢键被拉断等),从而明显地相互滑移,大批分子被抽拔(对于螺旋结构的大分子,则使螺旋链伸展成曲折链),伸长变形迅速增大。此后,纤维中大部分基原纤和松散的大分子都因抽伸滑移作用而达到基本上沿纤维轴向被拉直并平行的状态,结晶区也逐步松散。这时,由于取向度大大提高,大分子之间侧向的结合力可能又有所增加,所以大多数纤维的拉伸曲线的斜率又开始有所上升。再继续拉伸,结晶区更加松散,许多基原纤和大分子由于被长距离地抽拔,有的头端已从结晶区中拔出而游离,部分大分子被拉断,头端也呈游离状态。最后,在整根纤维最薄弱的截面处断开(一部分基原纤和大分子被拉断,其余全部从对应的结晶区中抽拔出来)。

图1-4-14 纤维内部大分子拉伸示意图

(三)影响纤维拉伸性能的因素

1.纤维的内部结构

(1)大分子结构方面的因素。纤维大分子的柔曲性(或称柔顺性)与纤维的结构和性能有密切关系。影响分子链柔曲性的因素是多方面的。一般而言,当大分子较柔曲时,在拉伸外力作用下,大分子的伸直、伸长较大,所以纤维的伸长较大。

纤维的断裂取决于大分子的相对滑移和分子链的断裂两个方面。当大分子的平均聚合度较小时,大分子间结合力较小,容易产生滑移,所以纤维强度较低而伸度较大;反之,当大分子的平均聚合度较大时,大分子间的结合力较大,不易产生滑移,所以纤维的强度较高而伸度较小。例如,富强纤维大分子的平均聚合度高于普通黏胶纤维,所以富强纤维的强度大于普通黏胶纤维。当聚合度分布集中时,纤维的强度也较高。

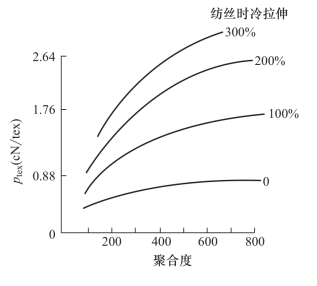

图1-4-15 不同拉伸倍数下黏胶纤维聚合度对纤维强度的影响

图1-4-15所示是在不同拉伸倍数下黏胶纤维的聚合度对纤维强度的影响。开始时,纤维的强度随聚合度增大而增加;但当聚合度增加到一定值时,再继续增大,纤维强度也不再增加。

(2)超分子结构方面的因素。纤维的结晶度高,纤维中分子排列规整,缝隙孔洞较少较小,分子间结合力强,纤维的强度、屈服应力和初始模量都较高,而伸度较小。但结晶度太大会使纤维变脆。此外,结晶区以颗粒较小、分布均匀为好。结晶区是纤维中的强区,无定形区是纤维中的弱区,纤维的断裂则发生在弱区,因此无定形区的结构情况对纤维强伸度的影响较大。

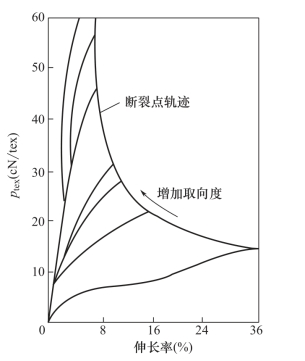

取向度好的纤维有较多的大分子沿纤维轴向平行排列,且大分子较挺直,分子间结合力大,有较多的大分子承担作用力,所以纤维强度较大而伸度较小。一般,麻纤维内部的分子绝大部分都和纤维轴平行,所以在纤维素纤维中它的强度较大;而棉纤维的大分子因呈螺旋形排列,其强度较麻低。化学纤维在制造过程中,拉伸倍数越高,大分子的取向度越高,所制得的纤维强度就较高而伸度较小。图1-4-16表示由拉伸倍数不同而得到的取向度不同的黏胶纤维的应力-应变曲线。由图可见,随着取向度的增加,黏胶纤维的强度增加,断裂伸长率降低。

(3)纤维形态结构方面的因素。纤维中存在许多裂缝、孔洞、气泡等缺陷和形态结构不均一(纤维截面粗细不匀、皮芯结构不匀,以及包括大分子结构和超分子结构的不匀)等弱点,这必将引起应力分布不匀,并产生应力集中,致使纤维强度下降。例如,普通黏胶纤维内部的缝隙孔洞较大,而且形成皮芯结构,芯层部分的分子取向度低、晶粒较大,这些都会降低纤维的拉伸强度和耐弯曲疲劳强度。

2.温湿度

空气的温湿度会影响纤维的温度和回潮率,影响纤维内部结构的状态和纤维的拉伸性能。

(1)温度。在纤维回潮率一定的条件下,温度高,大分子热运动动能高,大分子柔曲性提高,分子间结合力削弱。因此,一般情况下,温度高,拉伸强度下降,断裂伸长率增大,拉伸初始模量下降。

(2)空气相对湿度和纤维回潮率。纤维回潮率越大,大分子之间结合力越弱。所以,一般情况下,纤维的回潮率升高,则纤维的强度降低、伸长率增大、初始模量下降。但是,棉麻等纤维有一些特殊性。因为棉纤维的聚合度非常高,大分子链极长,当回潮率提高后,大分子链之间氢键有所削弱,增强了基原纤之间或大分子之间的滑动能力,反而调整了基原纤和大分子的张力均匀性,从而使受力大分子的根数增多,使纤维强度有所提高。

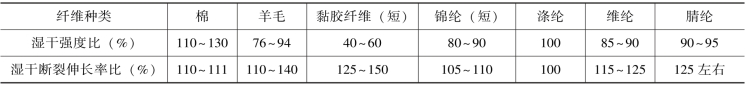

纺织材料吸湿的多少,对它的力学性质影响很大,绝大多数纤维随着回潮率的增加而强力下降,其中黏胶纤维尤为突出,但棉麻等天然纤维素纤维的强力则随着回潮率的上升而上升。所有纤维的断裂伸长都是随着回潮率的升高而增大。常见几种纤维在润湿状态下的强伸度变化情况见表1-4-4。

图1-4-16 不同取向度的黏胶纤维的应力-应变曲线

表1-4-4 常见几种纤维在润湿状态下强伸度的变化情况

3.试样根数

当进行束纤维强力测试时,由于各根纤维的强度并不均匀,特别是断裂伸长率不均匀,试样中各根纤维伸直状态也不同,这就会使各根纤维不同时断裂。在外力作用下,伸长能力小、伸直度较高的纤维首先达到伸长极限即将断裂时,其他纤维并未承受到最大张力,故各根纤维依次分别被拉断。由于束纤维中这种单纤维断裂的不同时性,使得所测束纤维强力必然小于单根纤维强力之和。当束纤维中纤维根数越多时,断裂不同时性越明显,测得的平均强力就越偏小。

4.试样长度

由于纤维各处的截面积并不完全相同,而且各截面处的纤维结构也不一样,因而同一根纤维各处的强度并不相同,测试时总是在最薄弱的截面处被拉断并表现为断裂强度。当纤维试样长度缩短时,最薄弱环节被测到的概率下降,从而使测试强度的平均值提高。纤维试样截取越短,平均强度越高;纤维各截面强度不匀越厉害,试样长度对测得的强度影响也越大。

5.拉伸速度

试样被拉伸的速度对纤维强力与变形的影响也较大。拉伸速度大,测得的强力较大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。