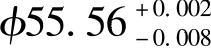

例16-8 在M1080无心磨床上磨削轴瓦492Q外圆 ,表面粗糙度RZ=2μm,机床主电动机功率PC=13kW。按磨削效率最高的要求,选择精磨工序最佳工艺参数。

,表面粗糙度RZ=2μm,机床主电动机功率PC=13kW。按磨削效率最高的要求,选择精磨工序最佳工艺参数。

1.确定设计变量

磨轮转速n=1300r/min,磨轮型号为GB60#ZR2A·P500×150×305,导轮型号为GB60#ZR2X·PSA300×150×127,有八级转速nr=13r/min、17r/min、23r/min、30r/min、40r/min、53r/min、71r/min、94r/min。

可以参加优化的独立设计变量为

其中,t为磨削深度,单位为mm。

2.建立目标函数

以每分钟金属切除率最大化,即其负值最小化作为设计目标

minf(X)=103/(x1x2x3) (mm3/min)

3.确定约束条件

1)为了限制工件的表面粗糙度,工件磨削表面最大高度Hmax不超过RZ,即

式中,u是由砂轮特性决定的切削刃平均间隔,对某种砂轮用插值法求出u=0.22mm;λ是磨轮磨刃半顶角,取λ=53°;dr是导轮直径,dr=500mm;Bw是工件宽度,Bw=28mm;v是磨轮线速度,v=10-3π500×1300=2042m/min;vw是工件线速度,根据机床导轮有八级转速的变化范围nr=13~94r/min,得到vw=12.241~88.579m/min;Kh是表面粗糙度系数,用以考虑由于磨削振动、磨轮磨粒磨损和堵塞等因素造成工件的磨削表面最大高度Hmax的实际值是计算值的几十倍,一般取Kh=40~100,这里根据实验统计资料取Kh=80。

经过整理,得到约束方程

2)防止磨削烧伤的约束条件

式中,Cb是由工件材料和磨轮种类决定的磨削烧伤临界系数,Cb=1920m·mm/min;t是磨削深度,t=0.002~0.03mm。(https://www.xing528.com)

经过整理,得到约束方程

3)在保证工件不产生磨削烧伤的前提下,磨轮有一定的耐用度

式中,CT是工件材料系数,对于末淬硬钢CT=2550,淬硬钢CT=2260;Tb是磨轮耐用度的适用值,按照精磨技术条件取Tb=30min。

经过整理,得到约束方程

4)切削动力不能超过磨床主电动机的额定功率

0.0358(dwvαt)0.7-ηPC≤0 (16-18)

式中,η是磨床主电动机到主轴之间的传动效率,η≈0.95。

经过整理,得到约束方程

5)按照精磨技术条件,工件的轴向速度va≤2000mm/min,即

6)切削加工前工艺参数的边界条件。工件的形状精度(如圆度和圆柱度等)由磨床本身的设计要求、对托板形状与尺寸的选择、导板的调整、磨轮和导轮的修整等来保证。

工件的尺寸精度要根据具体磨削系统刚度,每磨削一批工件时磨轮的径向磨损量的情况,及时修整磨轮,并且改变最终加工位置,以使工件磨削尺寸重新位于公差带中心来保证。因此,边界约束条件是:

这是一个有11个约束条件(其中,g1(X)~g5(X)是性能不等式约束,g6(X)~g11(X)是边界不等式约束)的三维非线性优化设计问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。