在蜗杆传动中,为了减摩耐磨,通常蜗轮齿圈需用贵重的青铜等材料制造。为了节省较贵重的非铁金属,降低成本,在蜗杆传动的优化设计中,应该以蜗轮非铁金属齿圈体积最小作为设计目标。

1.目标函数和设计变量

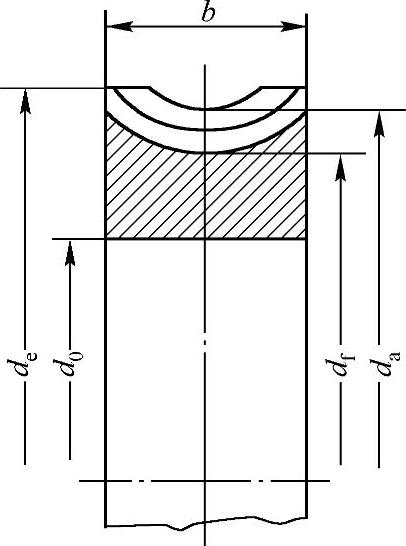

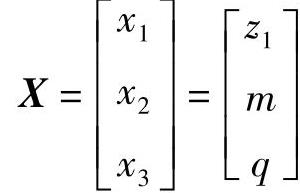

如图13-6所示,蜗轮齿圈的结构尺寸包括:齿顶圆直径da、齿根圆直径df、齿圈外径de、内径d0和齿宽b。蜗轮齿圈的体积可以表示为

图13-6 蜗轮齿圈的结构尺寸

齿宽b 齿圈外径de 齿顶圆直径da 齿根圆直径df 内径d0

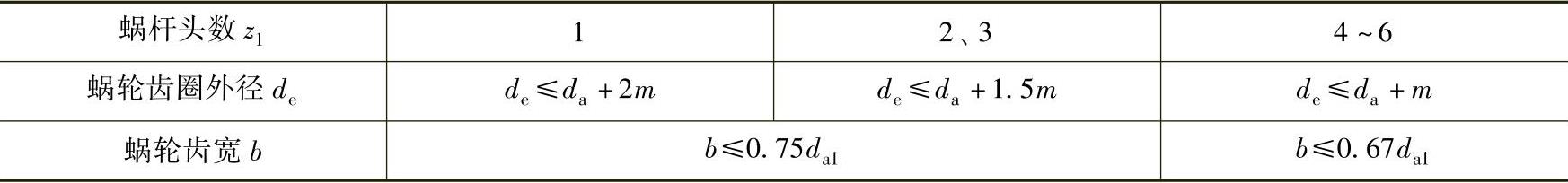

式中,蜗轮齿圈外径de和齿宽b,根据蜗杆头数z1按照表13-2选取。

表13-2 蜗轮齿圈外径de和宽度b的选取

从表13-2可知,de=da+ψem,b=ψbda1,两式中的系数ψe和ψb根据表13-2确定(根据蜗杆头数z1不同,ψe=2、1.5或1,ψb=0.75或0.67)。

● 齿圈内径d0=df-2m。

● 蜗杆齿顶圆直径da1=(q+2)m,q是蜗杆的直径系数。

● 蜗轮齿数z2=iz1,其中i是传动比;z1是蜗杆头数。

● 蜗轮齿顶圆直径da=(z2+2)m=(iz1+2)m。

● 蜗轮齿根圆直径df=(z2-2.4)m=(iz1-2.4)m。

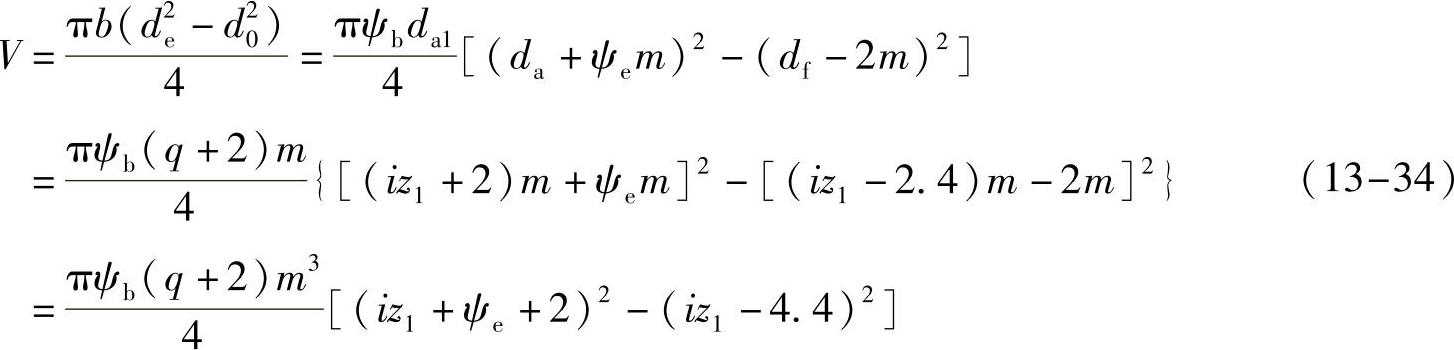

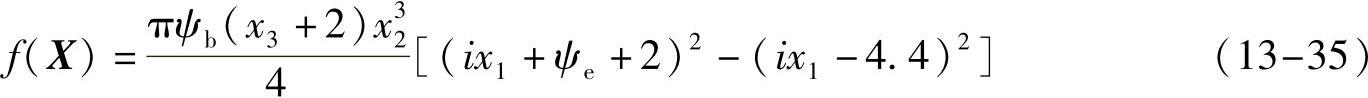

将上述关系代入蜗轮齿圈的体积计算式得到

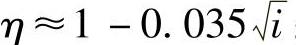

从式(13-34)可知,除了系数ψe和ψb根据从表13-2确定外,蜗轮齿圈的体积是蜗杆头数z1、模数m、直径系数q和传动比i的函数。由于传动比i一般是已知量,因此,取蜗杆头数z1、模数m和直径系数q作为设计变量,即

因此,根据式(13-34)可以将目标函数写成

2.约束条件

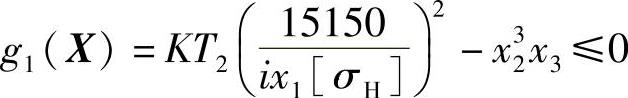

1)蜗轮齿面接触强度的限制:根据蜗轮齿面接触强度条件(https://www.xing528.com)

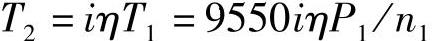

式中,载荷系数K=1~1.4,载荷平稳,齿面滑动速度≤3m/s.7级以上精度时取小值:蜗轮传递的转矩

蜗杆传动效率

[σh]是蜗轮齿圈材料的许用接触应力。

因此得到

2)蜗轮齿根弯曲强度的限制:由于蜗轮轮齿的齿根是圆弧形,抗弯能力较高,很少发生蜗轮轮齿折断。所以,对于闭式蜗杆传动,通常不再进行蜗轮齿根弯曲强度计算。

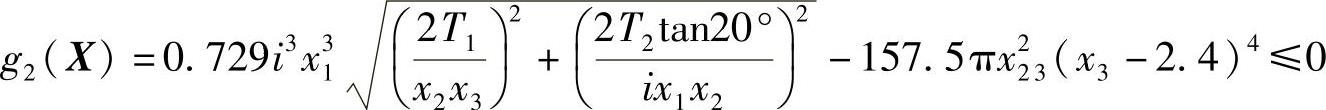

3)蜗杆刚度的限制:要求蜗杆工作时最大挠度不大于0.001d1=0.001mq,即

式中,蜗杆支承跨度L≈0.9d2=0.9miz1;惯性矩J=π/64d4f1=π/64m4(q-2.4)4;蜗杆圆周力Ft1=2T1/d1=2T1/mq;径向力Fr1=2T2tan20°/d2=2T2tan20°/iz1m;弹性模量E=2.1×105MPa(钢)。将上述关系代入式(13-37)整理得到

4)蜗杆头数的限制:对于动力传动,要求z1=2~4。因此有

g3(X)=x1-3≤0

g4(X)=2-x1≤0

5)模数的限制:对于中小功率的蜗杆动力传动,要求3≤m≤5。因此有

g5(X)=x2-5≥0

g6(X)=3-x2≤0

6)蜗杆直径系数的限制:对应上述模数的范围,要求5≤q≤16。因此有

g7(X)=x3-16≤0

g8(X)=5-x3≤0

综上所述,优化设计数学模型是有6个边界约束和2个性能约束的3维非线性规划问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。