加工顺序为:件1螺杆→件8偏心垫→件3锥堵→件5锥形螺杆→件7螺母→件4压帽→件6内锥套→件2十字座。

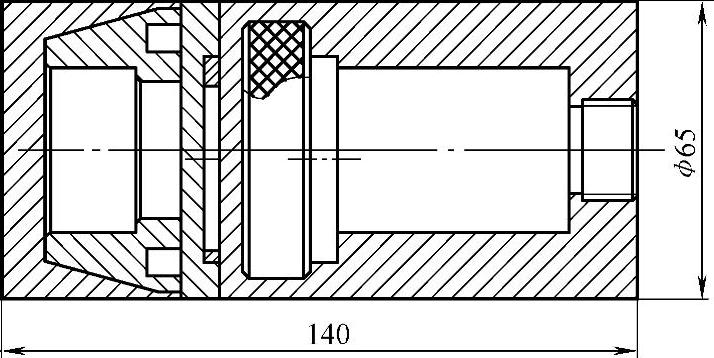

(1)由件1螺杆、件3锥堵和件8偏心垫共料下料分配 如图4-61所示。

1)件1螺杆的车削。

①用自定心卡盘夹持ϕ65mm的毛坯外圆,车夹持位。

②调头,精车端面,钻中心孔。

图4-61 下料分配(一)

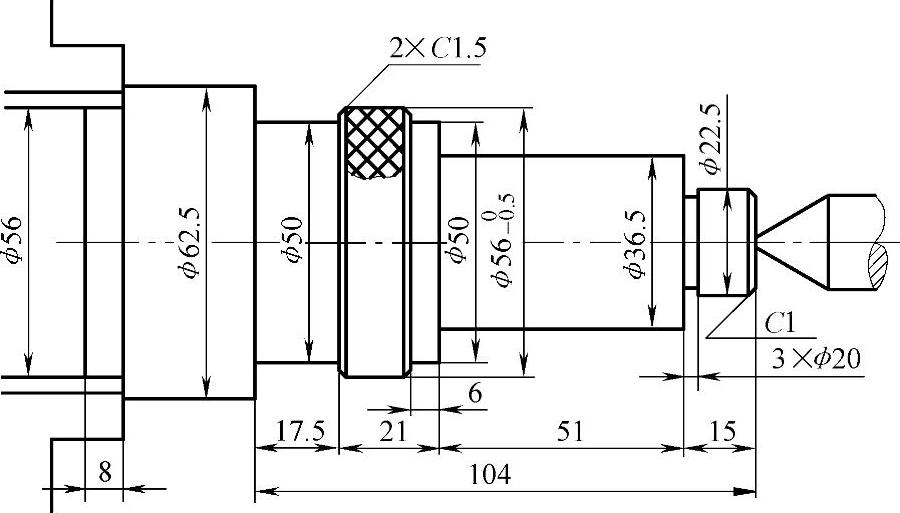

③一夹一顶装夹工件;粗车外圆各台阶尺寸至图4-62所示要求。切ϕ50mm×17.5mm退刀槽,车ϕ50mm×6mm台阶;滚花,滚花长度大于15mm,滚花部分倒角C1.5,粗、精车M22×1.5螺纹至尺寸;切断。

④包纯铜皮,垫偏心垫铁,夹持螺杆ϕ62.5mm外圆,用百分表找正工件的偏心圆轴心线与主轴轴线平行;检验、找正偏心距,工件偏心距为(2±0.02)mm,在外圆上反映为4mm;粗、精车ϕ50mm台阶至尺寸ϕ45-0.0250mm。

图4-62 滚花

技能大师经验谈:

虽然使用了偏心垫铁装夹工件,但此时的偏心距仅在理论上是正确的,因受自定心卡盘的精度、磨损状态的影响,此时检验偏心距的误差还是很大的。解决办法通常是将工件在卡爪中转动一定角度,或采用拧紧不同扳手孔的方法夹紧,一般都能减小或消除偏心距误差。

在偏心距找正、工件夹紧之后,应再检验工件偏心圆轴线与主轴轴线的平行度符合要求才能车削。

此偏心距还可用单动卡盘夹持车削。

⑤精车端面,控制总长;钻中心孔,倒角。

⑥两端顶,精车ϕ36-0.0250mm外圆至尺寸。

2)件8偏心垫的车削。

①夹持车削螺杆所剩料头ϕ62.5mm的外圆,精车端面,粗、精车ϕ45-0.0250 mm外圆至尺寸,用ϕ22mm麻花钻钻孔。

②用单动卡盘装夹,垫纯铜皮,夹持ϕ62.5mm的外圆,用百分表以ϕ45-0.0250 mm外圆为基准找正偏心,精车ϕ36+0.0250mm内孔,倒角,切断。

3)件3锥堵的车削。

①利用车削螺杆和偏心垫所剩料头,夹持ϕ62.5mm外圆,精车端面,钻ϕ29mm及锪ϕ35mm台阶孔;粗、精车ϕ62-0.030mm外圆;粗、精车ϕ30+0.0210mm、ϕ36+0.0250mm内孔;用百分表找正小滑板搬角度的方法,粗、精车30°±4′锥度;倒角。

②调头,用单动卡盘装夹,垫纯铜皮,夹持工件ϕ62-0.030mm外圆,找正工件;精车端面,控制总长尺寸;切端面槽,粗、精车ϕ43-0.0250mm、ϕ55+0.0300mm和槽深7.5mm至尺寸。

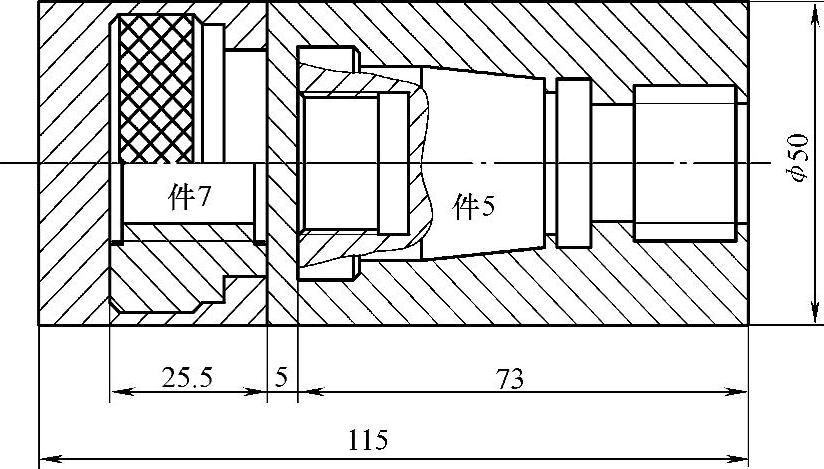

(2)件5锥形螺杆、件7螺母共料下料分配 如图4-63所示。

因材料长度限制,为便于滚花,将件5、7先采用合车的方法加工。

图4-63 下料分配(二)

1)件5锥形螺杆的车削。

①夹持ϕ50mm的毛坯外圆。精车端面,钻中心孔。

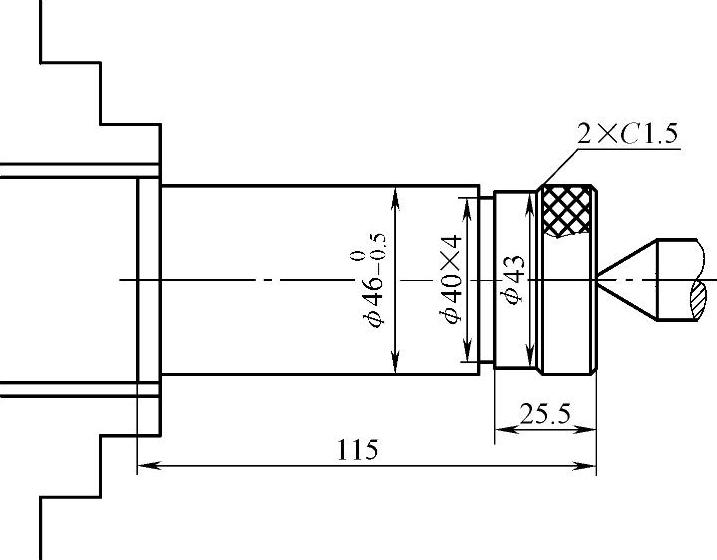

②车件7螺母部分,一夹一顶装夹工件;车外圆及各台阶尺寸至图4-64所示要求,滚花。

③夹持工件ϕ46-0.50mm外圆,用ϕ17mm钻头钻至深18mm;车内孔台2×ϕ24.5mm;倒角。

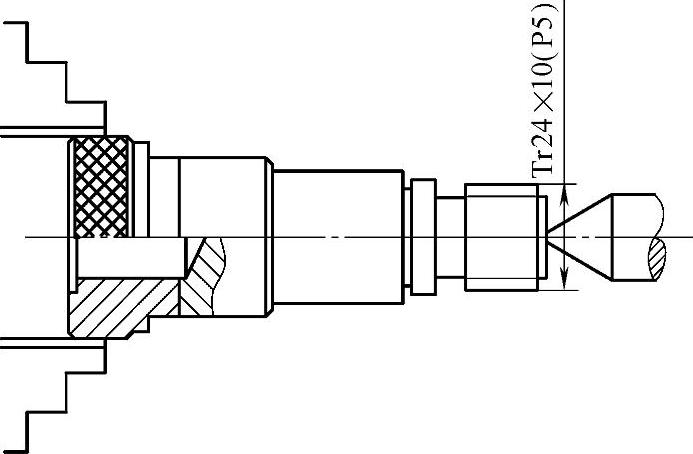

④调头,车件5锥形螺杆。采用一夹一顶,垫纯铜皮,夹持工件滚花外圆;钻中心孔。粗车各台阶;粗、精车梯形螺纹Tr24×10(P5);如图4-65所示要求,倒角;精车各外圆;用百分表找正小滑板搬角度的方法,粗、精车1∶5锥度,切断。

图4-64 车外圆、台阶,滚花

(https://www.xing528.com)

(https://www.xing528.com)

图4-65 车外圆各台阶尺寸

⑤调头,包纯铜皮装夹、找正,精车端面,控制总长尺寸;车螺纹底孔,车退刀槽;粗、精车M22×1.5螺纹,按件1螺杆外螺纹配车。

2)件7螺母的车削。垫纯铜皮装夹、找正,粗、精车端面至尺寸;粗、精车ϕ35-0.0250mm外圆;车梯形螺纹底孔至尺寸要求;车台阶孔;倒角;粗、精车内梯形螺纹Tr24×10(P5)与件5锥形螺杆配作。

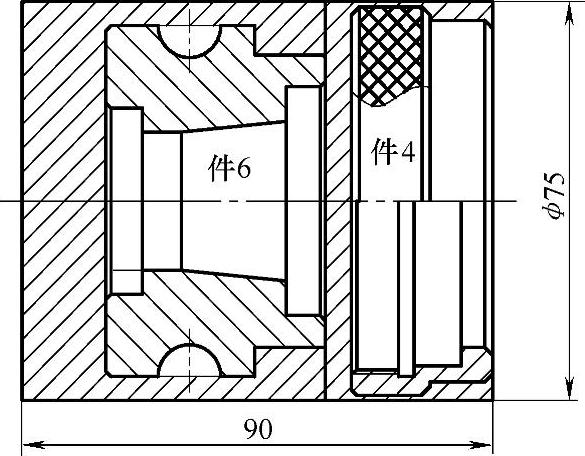

(3)件4压帽、件6内锥套共料下料分配 如图4-66所示。

图4-66 下料分配

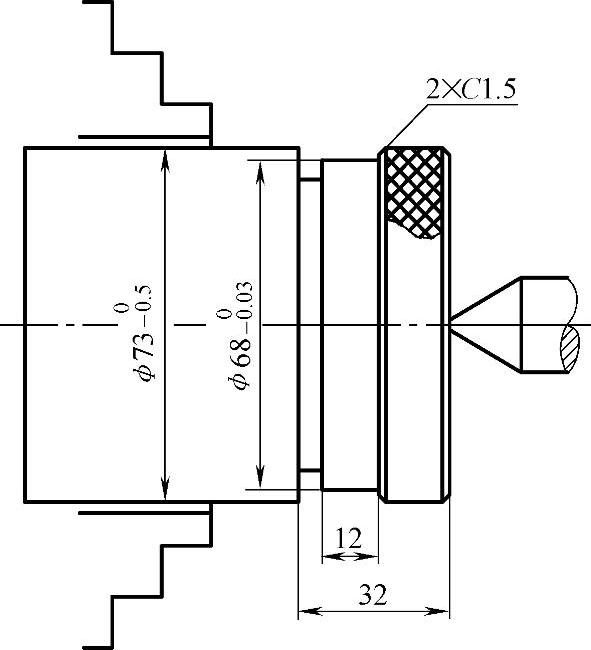

1)件4压帽的车削。

①夹持ϕ75mm的毛坯外圆。精车端面,车夹持位12mm。

②精车端面,钻中心孔。

③一夹一顶,装夹工件;粗、精车外圆各台阶尺寸至图4-67所示要求,滚花,倒角。

④用ϕ24mm麻花钻钻通工件;再用锪钻将孔扩至ϕ50mm,深度30mm;粗、精车ϕ55+0.030mm内孔;粗、精车ϕ62+0.030mm内孔;切槽,倒角;粗、精车M65×1.5内螺纹,用螺纹塞规检验;切断。

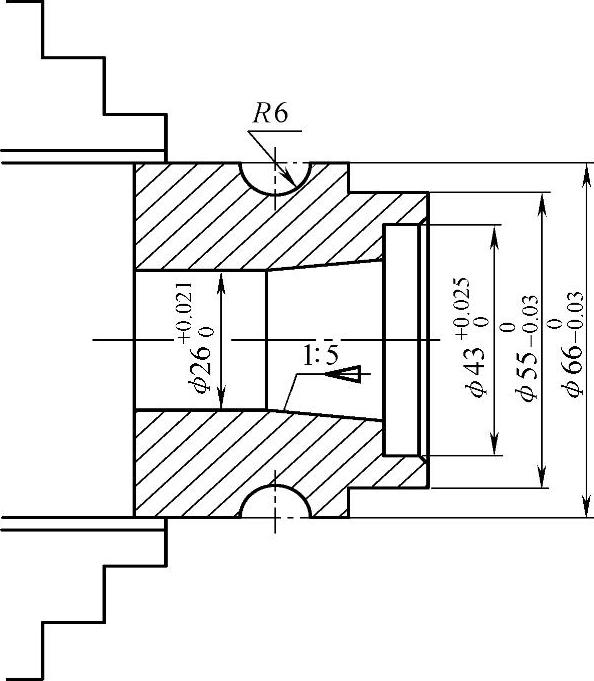

2)件6内锥套的车削。

①粗、精车ϕ66-0.030mm外圆;粗、精车ϕ55+0.030mm外圆;粗、精车ϕ26+0.0210mm内孔;粗、精车ϕ43+0.0250mm阶台孔;用百分表找正小滑板搬角度的方法,粗、精车1∶5锥孔,并与件5锥形螺杆外锥配作;确定R6mm圆弧位置,切痕,用小圆弧刀粗车圆弧,再用R6mm圆弧刀精车圆弧槽,深度切至6mm,用圆弧样板检验;倒角,如图4-68所示。

图4-67 粗、精车外圆和滚花

图4-68 粗、精车外圆和内孔及锥度

②包纯铜皮,夹持工件ϕ55+0.030mm外圆,找正;精车端面,定总长;粗、精车ϕ35+0.0250mm阶台孔;倒角。

(4)件2十字座

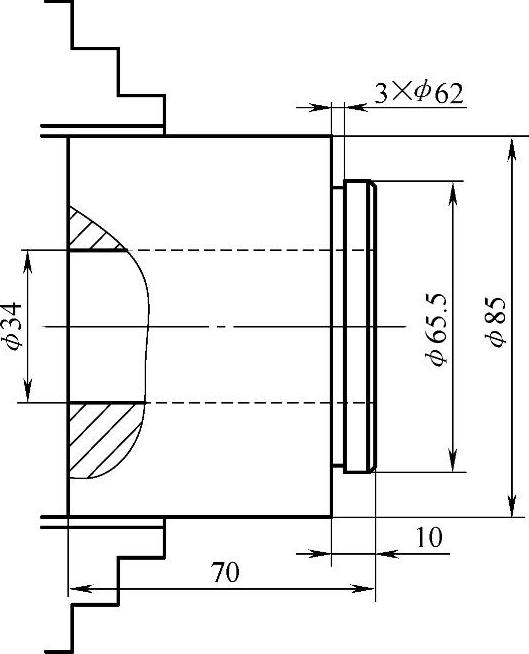

1)夹持ϕ85mm的毛坯外圆。精车端面,钻ϕ34mm通孔;粗车外圆各台阶尺寸至图4-69所示要求。

2)调头,夹持工件ϕ65.5mm外圆;粗、精车端面;保证长度尺寸(56±0.06)mm和总长度尺寸66mm。

3)粗、精车ϕ80-0.030mm外圆至尺寸要求。

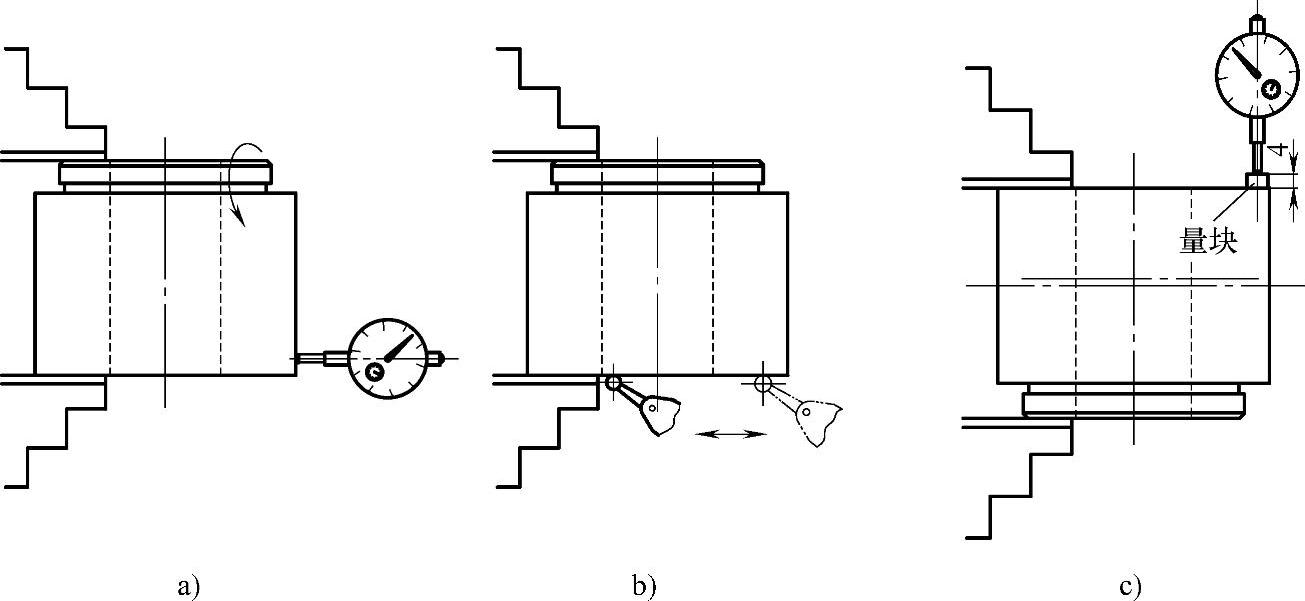

4)用单动卡盘垫纯铜片装夹,如图4-70所示。用百分表找正工件。先找正工件外圆表面,将工件轴线与主轴轴线找垂直,如图4-70a所示;再找正下端平面素线与主轴轴线平行,如图4-70b所示;接着借助量块,找正孔偏心距,确定尺寸26mm,如图4-70c所示。重复以上操作直至将工件找正为止。

图4-69 车夹持位

图4-70 百分表找正工件

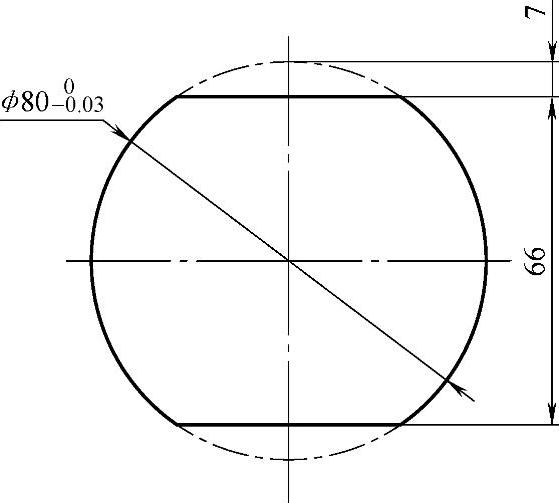

5)粗、精车端面;去除量为7mm,如图4-71所示。

6)用ϕ34mm麻花钻钻通工件;粗、精车ϕ36+0.0250mm的内孔至尺寸要求。

7)将工件调转90°装夹,用同样的方法找正ϕ45+0.0250mm偏心孔轴线与主轴轴线重合,粗精车ϕ45+0.0250mm偏心孔。

8)将工件调转180°装夹,找正ϕ36+0.0250mm内孔轴线与主轴轴线重合,半精车、精车ϕ36+0.0250mm内孔;用百分表找正小滑板搬角度的方法,粗、精车30°±4′锥度,使用件3锥堵采用涂色法检验、校准锥角,保证锥度接触面;粗、精车M56×1.5mm螺纹与件4压帽配作;倒角。

图4-71 外圆车除量的计算

9)将工件调转90°装夹,用同样的方法找正ϕ45+0.0250mm偏心孔轴线与主轴轴线重合,粗、精车ϕ45+0.0250mm偏心孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。