加工步骤如下:

锥度台阶轴:车夹持位→调头、车端面、打中心孔→粗车各尺寸、滚花→调头、定总长、打中心孔→粗车各尺寸→粗、精车外圆锥,精车各台阶→检验。

套:车夹持位→调头,车端面,钻孔,粗车外圆、槽→粗车内圆锥→精车外圆,精车内圆锥→调头、定总长,粗、精车各内孔台阶→检验。

组合:该组合件比较简单,组合尺寸要求在零件加工中基本完成。

根据装配基准的选择方法,选择锥度台阶轴的外圆锥面和ϕ40-0.0250mm、ϕ45-0.0250mm台阶作为基准,因此,应该首先加工锥度台阶轴,再根据锥度台阶轴的实际尺寸加工套。

1)锥度台阶轴的车削。

①车端面,打中心孔。

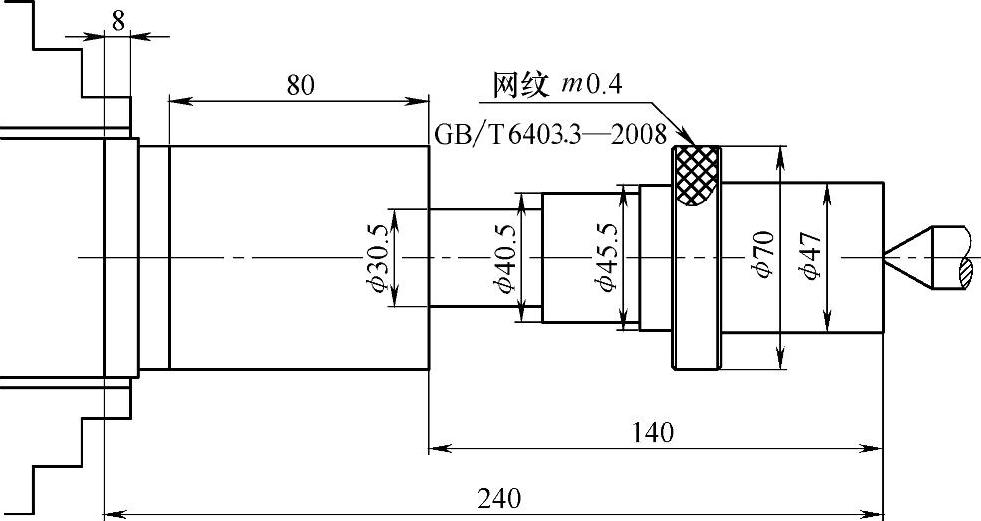

②粗车轴外圆(圆锥部分不车,按大端尺寸留余量0.5mm);滚花,如图4-12所示。切断。

技能大师经验谈:

滚花刀应装正,两轮对准主轴中心,开始滚花时接触1~2mm即可,进给时要稍用力,滚压时工件线速度以5~10m/min为宜,用机械油作为滚花的冷却润滑液。试滚时,当刀纹明显清晰再进给,如果发现乱纹,则应及时退出后,减小滚轮与工件的接触面,再适当增加压力重滚。

此时,如果先将圆锥部分粗车好,将会造成锥度找正无基准、工件不好装夹;如果滚花留到后面工序,又会造成装夹强度不够等问题。

图4-12 粗车外圆、滚花

③调头,定总长,钻中心孔。

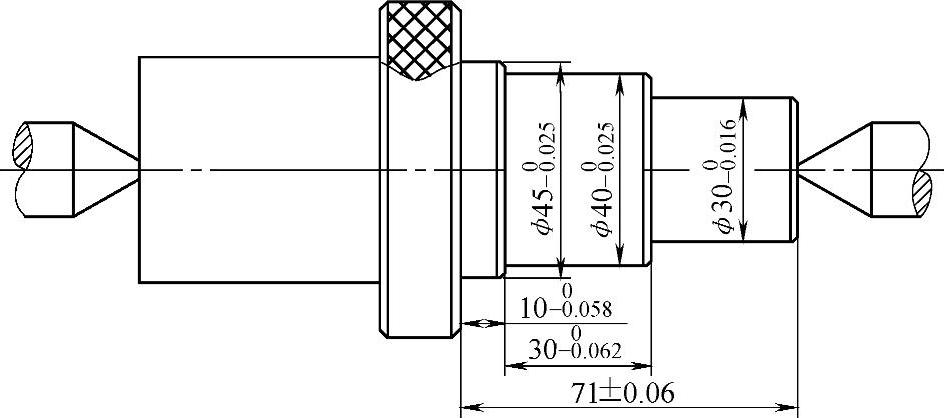

④两端顶,精车台阶各尺寸,如图4-13所示。

技能大师经验谈:

本例中的内、外圆尺寸,仅影响配合精度,可加工至两极限尺寸的中间值。

⑤调头,两端顶(包纯铜皮防止夹伤),精车圆锥面大端外圆。

⑥用百分表找正小滑板搬角度的方法粗、精车1∶5圆锥。图样上没有标注角度公差要求,按表4-1选择为1∶5±30′。

图4-13 精车台阶尺寸

技能大师经验谈:

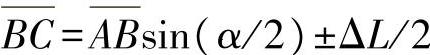

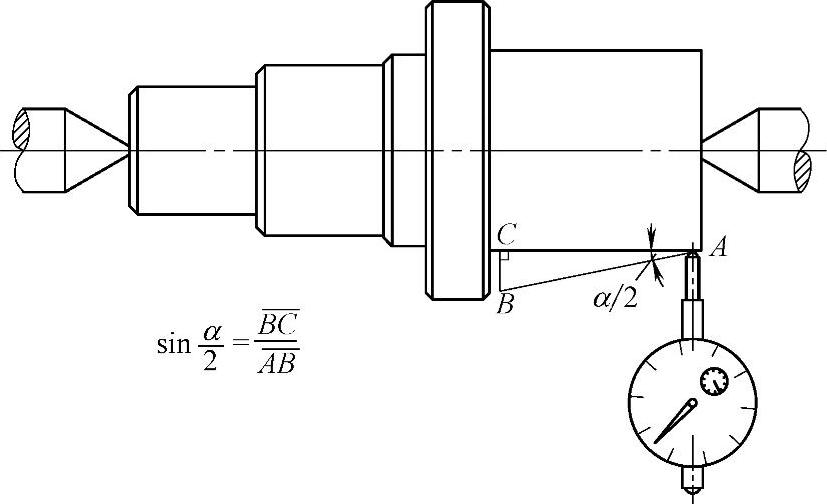

按圆锥半角转动小滑板;将磁力表架装在小刀架上,百分表测杆装成水平并垂直于主轴轴线,测头中心与主轴中心等高,如图4-14所示。摇动中滑板,使百分表测头压缩值大于 值0.5mm(此时为顺锥调整,如果是倒锥则不考虑

值0.5mm(此时为顺锥调整,如果是倒锥则不考虑 值,压缩值为0.5mm),将百分表调整为零位;消除小滑板丝杠向前移动的间隙后,摇动小滑板

值,压缩值为0.5mm),将百分表调整为零位;消除小滑板丝杠向前移动的间隙后,摇动小滑板 的距离,如百分表指示值正好等于BC值,则说明圆锥半角已经调准,否则还要细调。

的距离,如百分表指示值正好等于BC值,则说明圆锥半角已经调准,否则还要细调。

式中 BC——百分表应指示的刻度值(mm);

——小滑板摇动距离(mm);

——小滑板摇动距离(mm);

α/2——锥体圆锥半角(°);

ΔL——圆柱表面的圆柱度误差(mm)。(https://www.xing528.com)

用作调整的圆柱表面的圆柱度误差尽可能小(如有误差,一定要将误差代入公式计算);表面粗糙度值要低;调整长度大于圆锥长度。

为使调整计算方便, 值尽可能取整数。小滑板用来调整和车削圆锥的全行程,应避开小滑板两端用得较少的极限位置,以防因手感轻重不同及圆锥素线不直而造成的调整误差。

值尽可能取整数。小滑板用来调整和车削圆锥的全行程,应避开小滑板两端用得较少的极限位置,以防因手感轻重不同及圆锥素线不直而造成的调整误差。

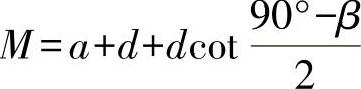

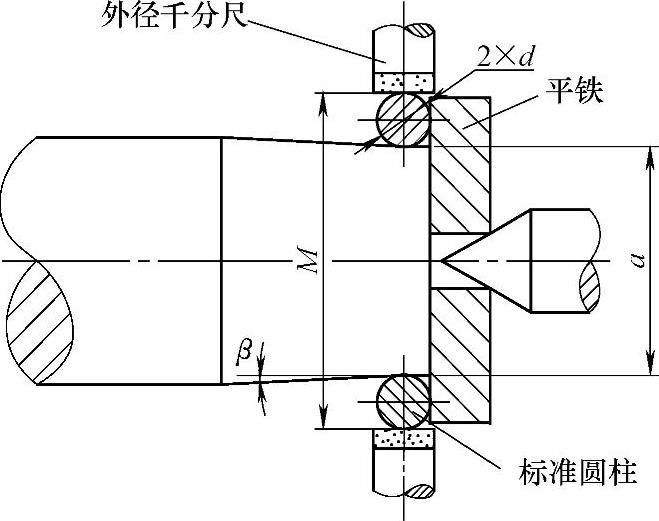

圆锥小端尺寸的测量如图4-15所示。

式中 M——测量读数的名义尺寸(mm);

d——标准圆柱直径(mm);

a——锥体小端直径名义尺寸(mm);

图4-14 用百分表找小滑板锥度

β——锥体α/2的实际角度(°)。

技能大师经验谈:

车圆锥面时,车刀装刀应严格对准工件旋转中心,防止圆锥素线出现双曲线误差而影响锥面的接触面积。

精车车刀应保持锋利,保持均匀的进给,以保证圆锥表面的表面粗糙度要求。

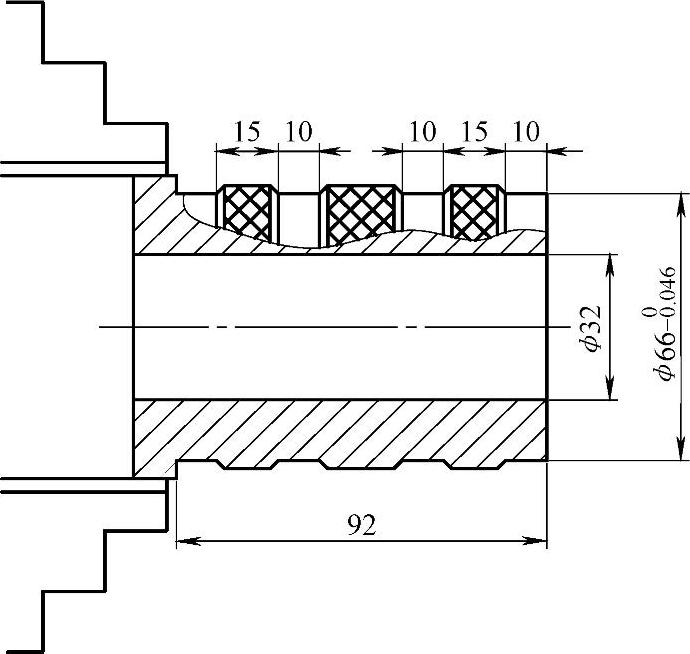

2)套的车削。

①车端面;钻孔;粗车外圆及槽,如图4-16所示。

图4-15 测量圆锥体小端直径

图4-16 粗车外圆及槽

②粗车内圆锥;精车外圆槽;精车外圆、内圆锥,滚花。

③调头,垫纯铜皮装夹第一台阶,定总长;粗、精车台阶孔。

技能大师经验谈:

车槽时先划好线,防止切错位置。

滚花前精车外圆作为调校α/2圆锥角的基准。

用红丹(或黄丹)作为显示剂,均匀涂在锥度台阶轴外圆锥(装配基准)表面,锥面配合后,将锥度台阶轴往复转动1/3转,观察被“复印”的显示剂接触面积和分布情况,若需要,可将接触表面展开计算百分数,从而确定内圆锥角与外圆锥角配合的准确性及圆锥配合的接触面积。用此法检验要注意以下几方面:红丹显示剂调配应稠、稀适中;显示剂涂层厚度适当,当外圆锥表面涂上显示剂后,其表面稍变色即可;圆锥表面在涂显示剂前应清理干净。显示剂的配制方法:取红丹或黄丹若干,用适量的20号机械油调匀即可。注意:若调得过稀,则会在轴套配合时,显示剂被“挤动”,造成接触斑假象;若调制过干,则会造成未被“复印”的假象。整个调配过程中要保持高度的洁净,严禁灰尘、杂物混入。

被检圆锥配合面表面粗糙度Ra值应小于1.6μm。

通过塞尺测量内圆锥尺寸,将两端面尺寸控制在1+0.050mm范围内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。