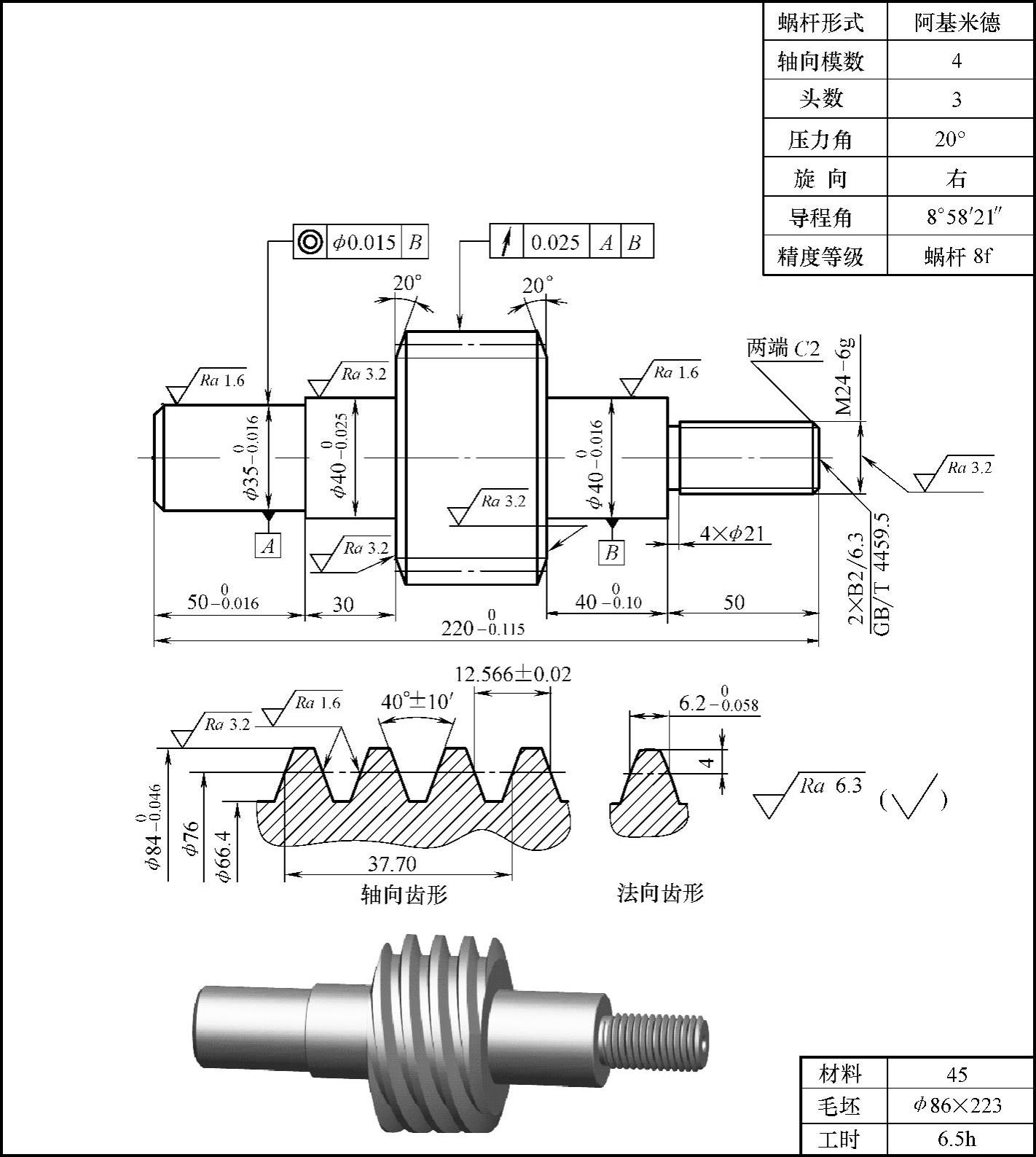

多头蜗杆如图3-59所示。

1.主要技术要求

此例蜗杆是大径为ϕ84-0.0460mm、压力角为20°、轴向模数mx=4的三头、右旋阿基米德螺旋线蜗杆;有2处几何公差要求与6处尺寸精度要求,还有一处公差等级为6g的普通螺纹,如图3-59所示。

2.工艺分析

1)粗车蜗杆时,由于导程大、齿形深、切削面积大,要求切削刚性好,故采用一夹一顶的装夹方式,增强工件刚性;粗车齿形时,采用法向安装法安装粗车刀,弥补导程角对车刀工作前、后角的影响,防止产生振动或造成“扎刀”现象。

2)精车齿形时,采用大前角、低转速等方法,正确选择车刀几何角度和切削用量;精车蜗杆时,车刀左、右切削刃组成的平面应与通过工件轴心线的水平面重合,须采用轴向安装法安装精车刀;精车时可利用百分表结合量块并移动小滑板进行多次循环分头,依次逐面车削;要选择几何精度和运动精度相对较高的车床加工。

3)由于工件导程较大,且是多头蜗杆,宜用齿厚卡尺测量蜗杆齿厚。

4)为保证切削顺利,齿面获得较高质量,粗、精车齿形应分别采用以冷却和润滑为主的切削液进行充分浇注。

3.参考加工方法与工序设计

加工步骤如下:

车端面及夹持位→调头,定总长,钻中心孔→粗、精车蜗杆齿形及各台阶→调头,粗、精车台阶,车普通螺纹→检验。

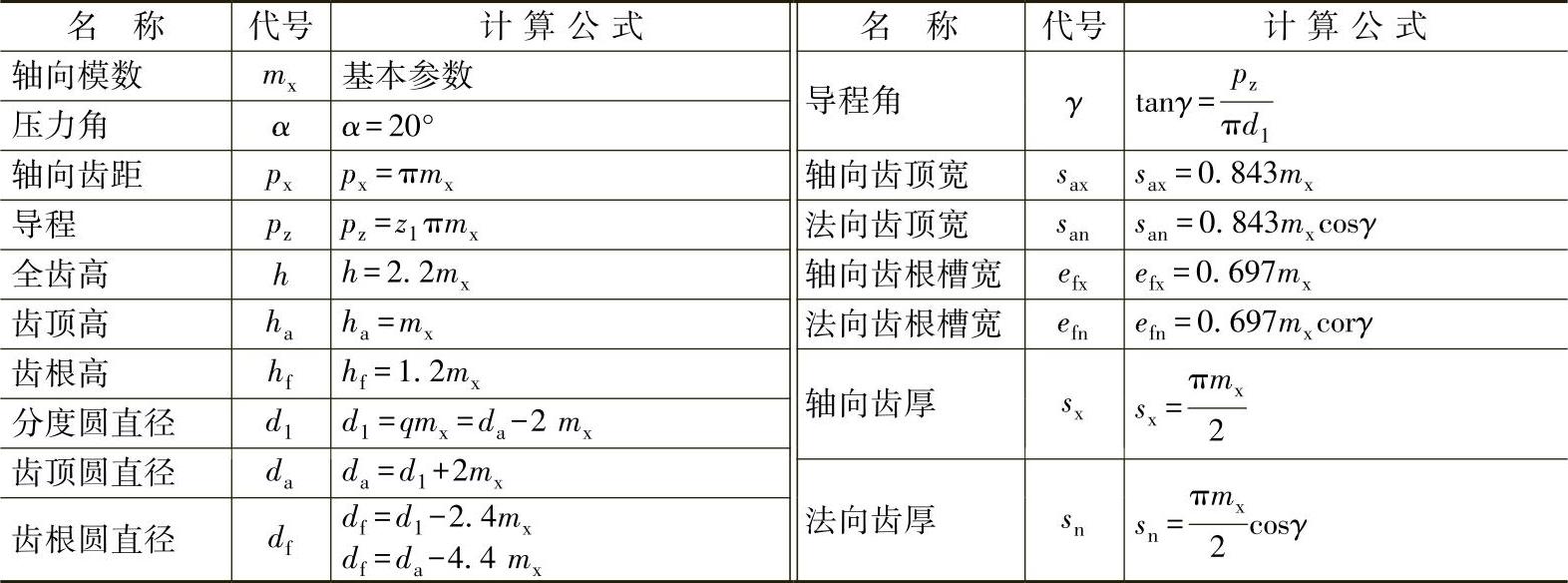

1)按表3-2计算蜗杆的数据,根据数据做好车削前的技术准备工作。

图3-59 多头蜗杆

表3-2 米制蜗杆各部分尺寸计算

2)车端面;车夹持位。

操作提示:

夹持位车成ϕ80mm×40mm,以台阶面作为轴向限位基准,防止切削力较大而使工件产生位移;当蜗杆模数、导程更大时,可采用单动卡盘装夹。

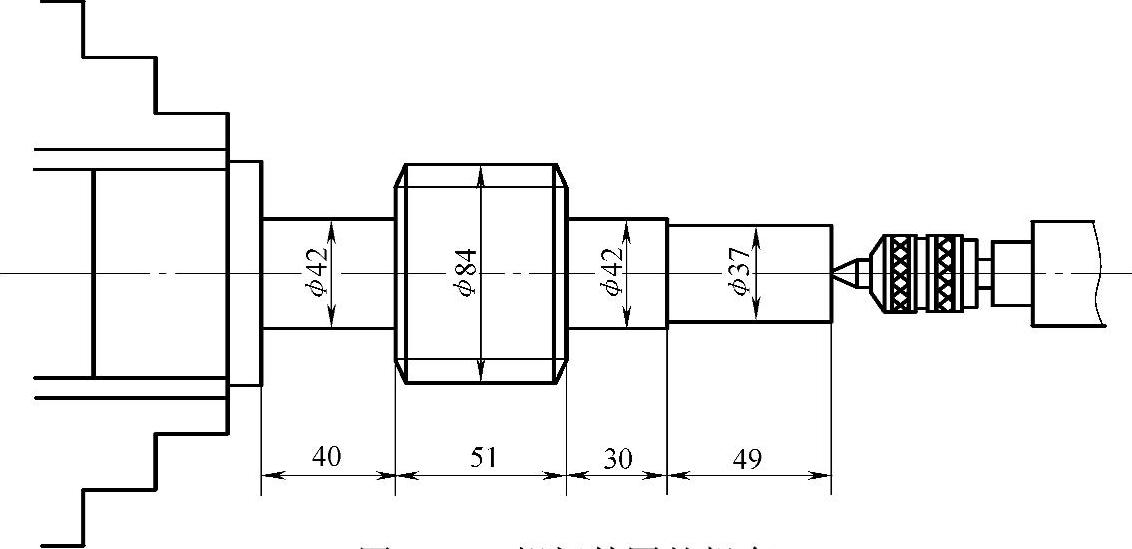

3)调头,车总长;钻中心孔B2。采用一夹一顶的方法粗车、半精车各尺寸,如图3-60所示。粗车蜗杆齿形及各台阶。

图3-60 蜗杆外圆的粗车

技能大师经验谈:(https://www.xing528.com)

粗车切削用量:v=6~18m/min,ap=0.3~0.5mm。

采用冷却、润滑效果较好的10%硫化乳化液充分浇注。

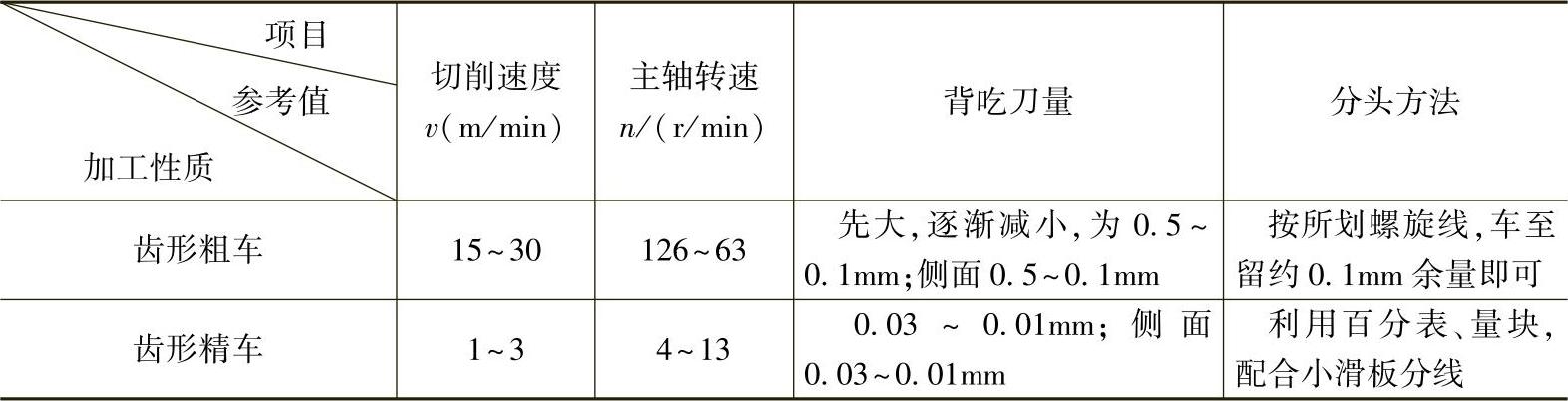

蜗杆车削切削用量参考值见表3-3。蜗杆齿形车刀主要角度参考值见表3-4。

表3-3 蜗杆车削切削用量参考值

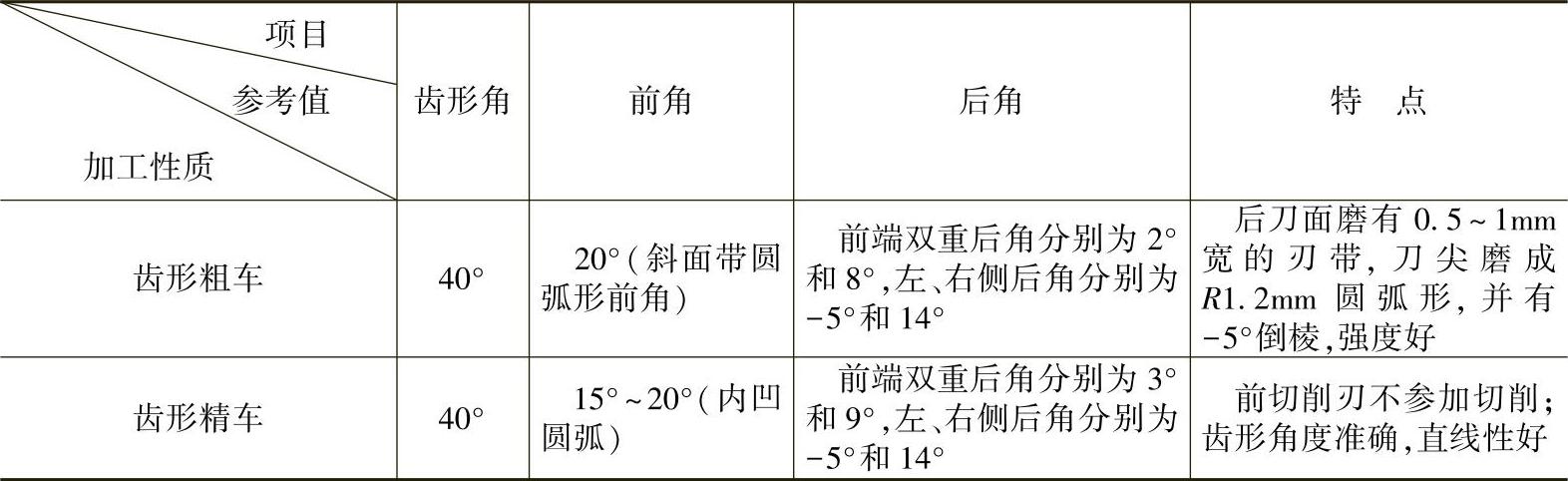

表3-4 蜗杆齿形车刀主要角度参考值

车削前检查、调整中小滑板镶条间隙,此时镶条可略调紧些。将小滑板摇至适当的位置,满足向前移动分头所需的行程要求,并对小滑板导轨与床身导轨的平行度进行找正,保证误差在0.02mm/100mm范围以内。

粗车各台阶,各部留1mm余量,半精车蜗杆,齿顶圆留0.1mm余量。

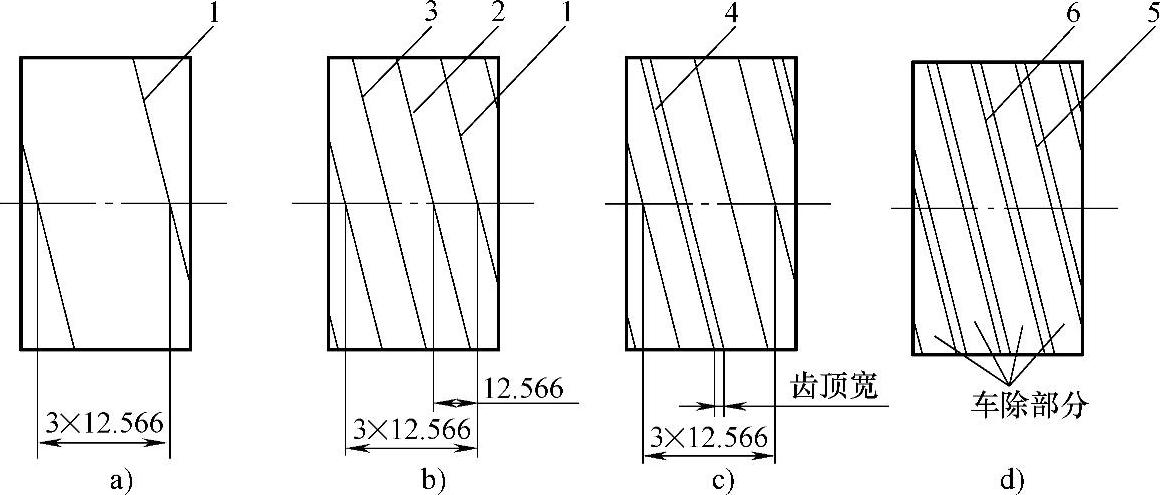

为防止粗车分头误差过大,可以先用刀尖划线,分别按序号把螺旋线划出来,如图3-61所示,车去应车部分,这样可减少分头的次数,提高功效。但切记,粗车时只能车到所划轨迹线的边缘,不得超越,否则精车余量不足。

图3-61 蜗杆螺旋线的划线方法

采用左、右切削法进行车削。粗车完第一条螺旋槽后,不需分线,可直接用小滑板对刀车第二、三条螺旋槽;车削过程中,以所划螺旋线边沿为基准,车至齿深尺寸。

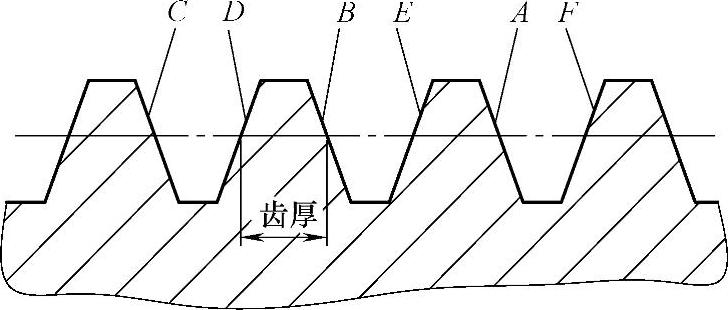

4)精车蜗杆齿形及各台阶。精车齿形的方法如图3-62所示,先将精车车刀前切削刃触及齿形底面,将中滑板刻度调零,采用小滑板进给车削A面,车至所刻线的边缘(约0.1mm);用百分表和量块轴向分线后,不动小滑板,而改用中滑板进给车削第二线的B面至零位;车完C面后摇小滑板在D面对刀,同法车好D、E、F面。在车D面时用游标齿厚卡尺测量控制齿厚在0.3mm左右,改一夹一顶为两端顶,循环分线,依次逐面精车齿厚至尺寸,精车齿顶圆及各台阶。用润滑效果较好的硫化切削油或植物油充分浇注进行润滑冷却。

5)采用一夹一顶粗、精车M24普通螺纹,用螺纹环规检验。

图3-62 蜗杆齿形车削分头方法

4.主要部位的检验

1)用游标齿厚卡尺测量蜗杆法向齿厚。

2)蜗杆齿顶圆径向圆跳动误差可用百分表在偏摆仪上检测,手缓慢转动蜗杆一周,百分表测头读数的最大变动量即为圆跳动误差。

3)检测阿基米德蜗杆齿形误差应在轴向截面上进行,用万能工具显微镜等仪器检测。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。