加工步骤如下:

备料→正火处理→校直→车平面、钻中心孔→粗车台阶→调头、定总长、钻中心孔→调质处理、校直→半精车a各台阶→车普通螺纹→调头,粗车梯形螺纹→人工时效→研中心孔→半精车b各台阶、梯形螺纹→人工时效→研中心孔→精车各台阶、梯形螺纹→检验。

1)备料。ϕ28mm×750mm的45钢。校直,保证全长弯曲小于2mm。

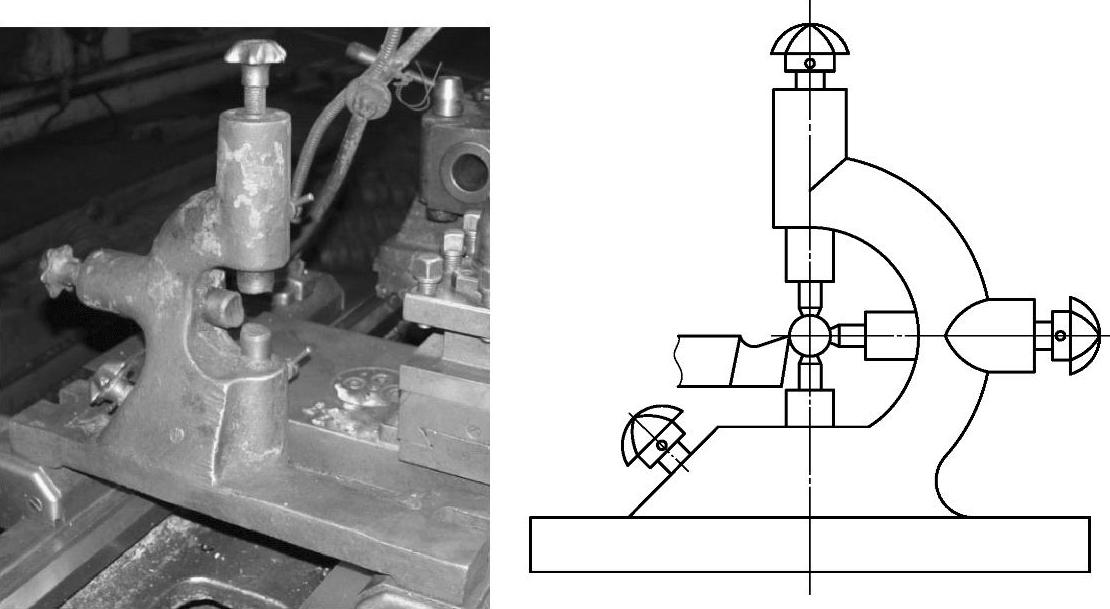

图3-33 三爪跟刀架

技能大师经验谈:

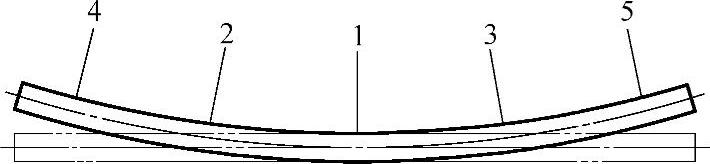

对于弯曲度较大的坯料,宜采用热校直;如本例弯曲度在5mm以下的,可采用冷校直的方法。如图3-34所示,图上数字为反击校直的顺序,校直后,可在平板上滚动检查弯曲度。

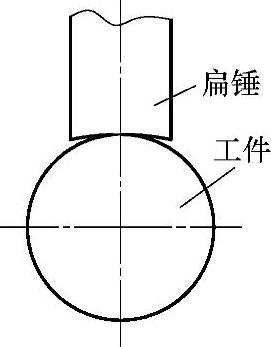

反击法校直的扁锤内弧面圆弧直径应大于工件毛坯直径,如图3-35所示。

图3-34 采用反击法校直

图3-35 用扁锤敲击校直

2)正火。吊挂正火处理,至163~183HBW。校直,弯曲度在全长上小于1mm。

3)车端面、钻B2中心孔。

4)检查、调整机床。

技能大师经验谈:

将毛坯工件穿入机床主轴孔内,卡紧(塞木材或橡胶等物),防止甩弯。

钻中心孔时,注意60°护锥面应钻得稍短些,以减小顶尖与锥孔的接触面,避免过定位。

车床主轴中心、尾座中心连线与车床导轨的平行度,主轴中心与尾座顶尖中心的同轴度,大、中、小滑板导轨间隙,均应能达到机床精度标准。

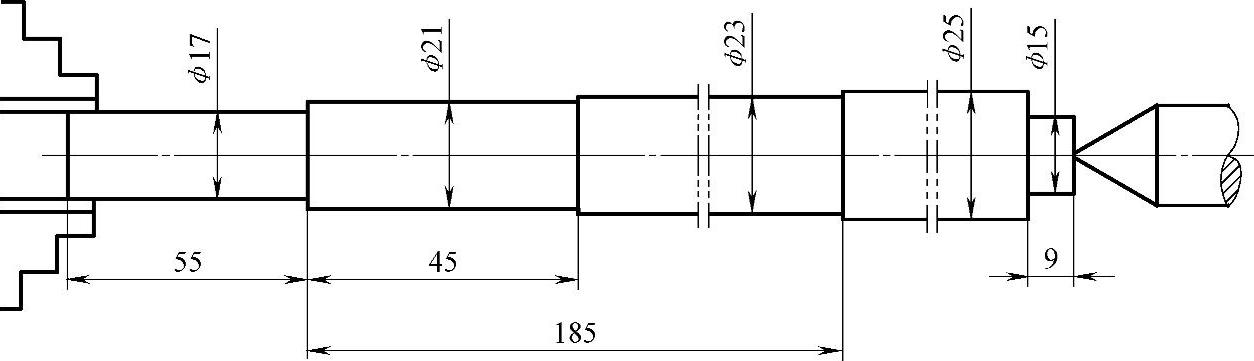

5)粗车。工件伸出200mm长,将图样ϕ14-0.0180mm×56mm外圆尺寸先车至ϕ17mm×55mm。

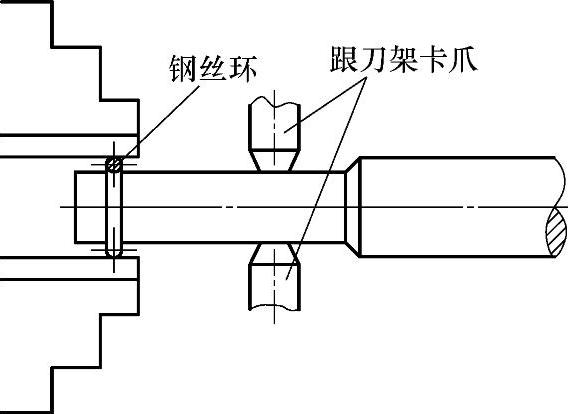

6)调头,定总长;钻中心孔;车跟刀架支承处的基准,可利用工件的支承基准外圆修研和调整跟刀架的支承爪。如图3-36所示,架跟刀架,夹ϕ17mm×15mm,可采用垫钢丝环的方法避免装夹过定位;采用反向进给车削;粗车外圆留余量3mm。各尺寸如图3-37所示。

图3-36 跟刀架卡爪的研磨

图3-37 粗车外圆

技能大师经验谈:

(1)修研跟刀架支承爪步骤 粗车工件外圆,使其外圆的表面粗糙度Ra值在6.3~12.6μm之间,作为修研跟刀架支承爪的基准。修研时,主轴转速选择在200r/min左右,分别调整跟刀架的各支承爪与工件外圆表面接触,并施加一定的压力,修研至支承爪接触面圆弧与工件圆弧相吻合,如图3-38所示;再用切削液将金属粉末冲洗干净,并在接触面内注入机械油进行精研。经修研的支承爪增大了接触面积,提高了耐磨性和支承刚性。半精车与精车应视切削需要,重新研磨支承爪的圆弧面,调整好支承压力。

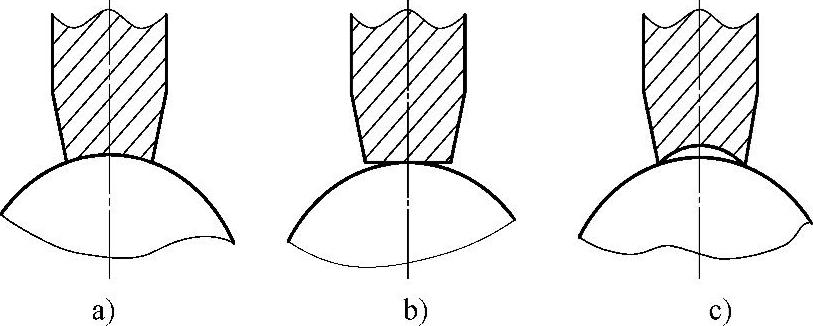

图3-38所示为跟刀架支承爪与工件外圆接触的几种情况。图3-38b、c所示均是线接触,支承爪在较长时间的摩擦下,易磨损,造成承受切削力较小,车削时产生振动,严重的会使工件产生棱柱形、椭圆形或麻花形等缺陷。

图3-38 跟刀架支承爪圆弧的几种接触情况

a)与工件圆弧相同 b)大于工件圆弧 c)小于工件圆弧

调整跟刀架支承爪应在工件旋转时进行,凭手感使支承爪刚好接触旋转的工件即可,顶力不能太大,否则将会出现“竹节”;但顶力过小支承爪又不能起到支承作用,工件将会产生切削振动,出现棱柱、椭圆、麻花形。为减小对机床精度的影响,调整支承爪的顺序应是:顺向进给切削时,先调上面支承爪,然后调侧面支承爪,最后调下面的支承爪;反向进给切削时,则先调下面支承爪,然后调侧面支承爪,最后调上面支承爪。

(2)车削细长轴时粗车车刀和精车刀刀具角度的选择

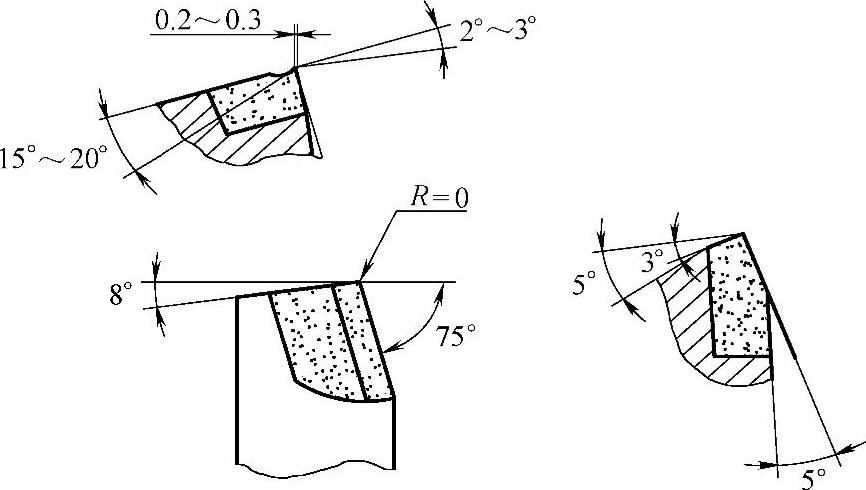

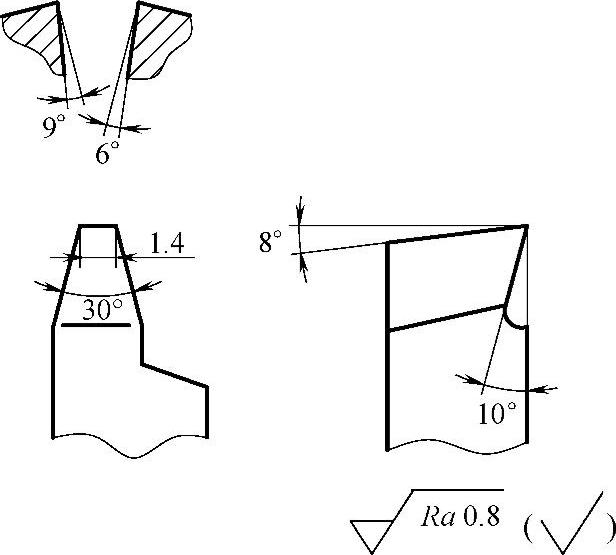

1)75°细长轴粗车车刀。图3-39所示为75°细长轴粗车车刀的主要几何角度:γo=15°~20°;αo为双重后角,角度分别为3°和5°;κr=75°;λs=-5°;br1=0.2~0.3mm。刀片材料为YW1。

该主偏角较大,可以减小径向切削力,防止工件弯曲变形和振动。主切削刃在刀头的右侧,故适合在反向进给粗车细长轴时使用。

图3-39 75°细长轴粗车车刀

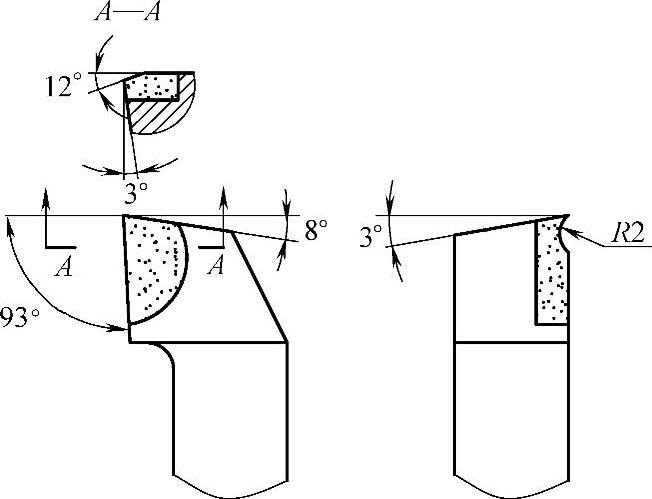

2)93°细长轴精车车刀。如图3-40所示,选择正刃倾角,选择负刃倾角λ=3°使切屑流向待加工表面,并使卷屑效果良好。κr=93°并磨有横向卷屑槽,可减小径向切削力,提高切削性能;刀片材料为YT30。

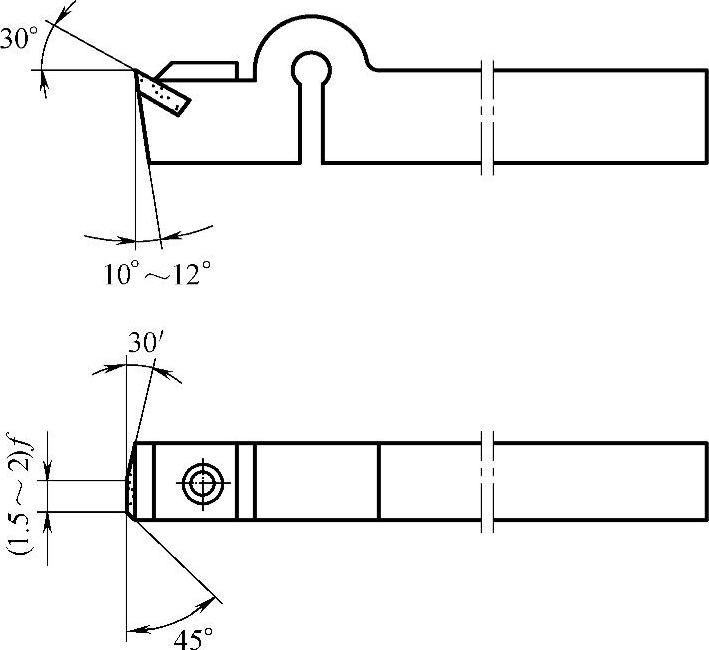

3)宽刃精车车刀。图3-41所示为宽刃精车车刀,前角较大,刀片装在刀杆上之后的前角γo=30°,后角αo=10°~12°,主切削刃,无倒棱,故刀具比较锋利;主切削刃宽度为(1.5~2)f,刃口平直,刃面的表面粗糙度Ra值为0.8μm。

图3-40 93°细长轴精车车刀

图3-41 宽刃精车车刀

7)热处理。调质处理;校直,外圆跳动误差小于0.5mm。

8)半精车a。架中心架,半精车各台阶至图3-42所示尺寸;车M18×1.5螺纹。

图3-42 用中心架支承半精车外圆(https://www.xing528.com)

技能大师经验谈:

半精车前要修研中心孔,使中心孔锥面与顶尖接触良好。

9)调头,用跟刀架支承梯形螺纹大径处,将梯形螺纹外径车至ϕ23mm;粗车梯形螺纹牙型,如图3-43所示。

图3-43 粗车梯形螺纹

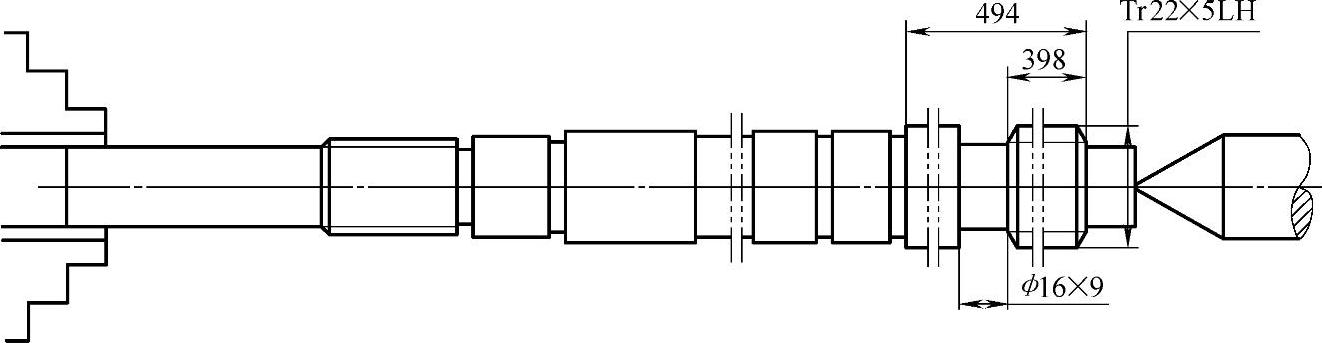

梯形螺纹各部分名称、代号及计算公式,见表3-1。

表3-1 梯形螺纹各部分的名称、代号及计算公式

技能大师经验谈:

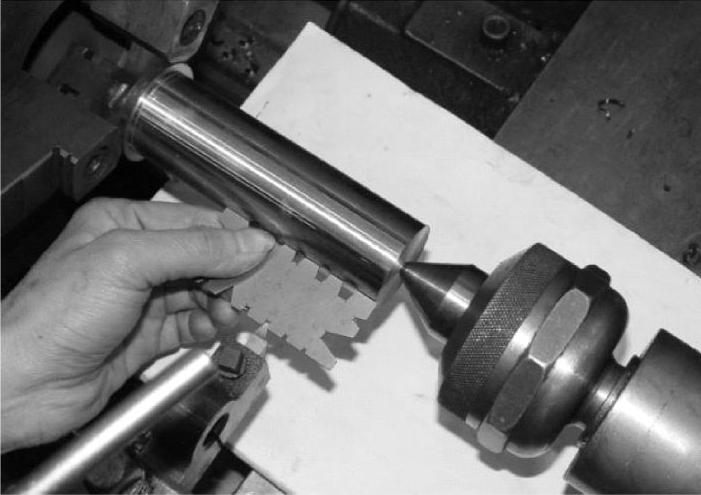

梯形螺纹粗车车刀的刀头材料采用W18Cr4V,安装于弹簧刀杆上。

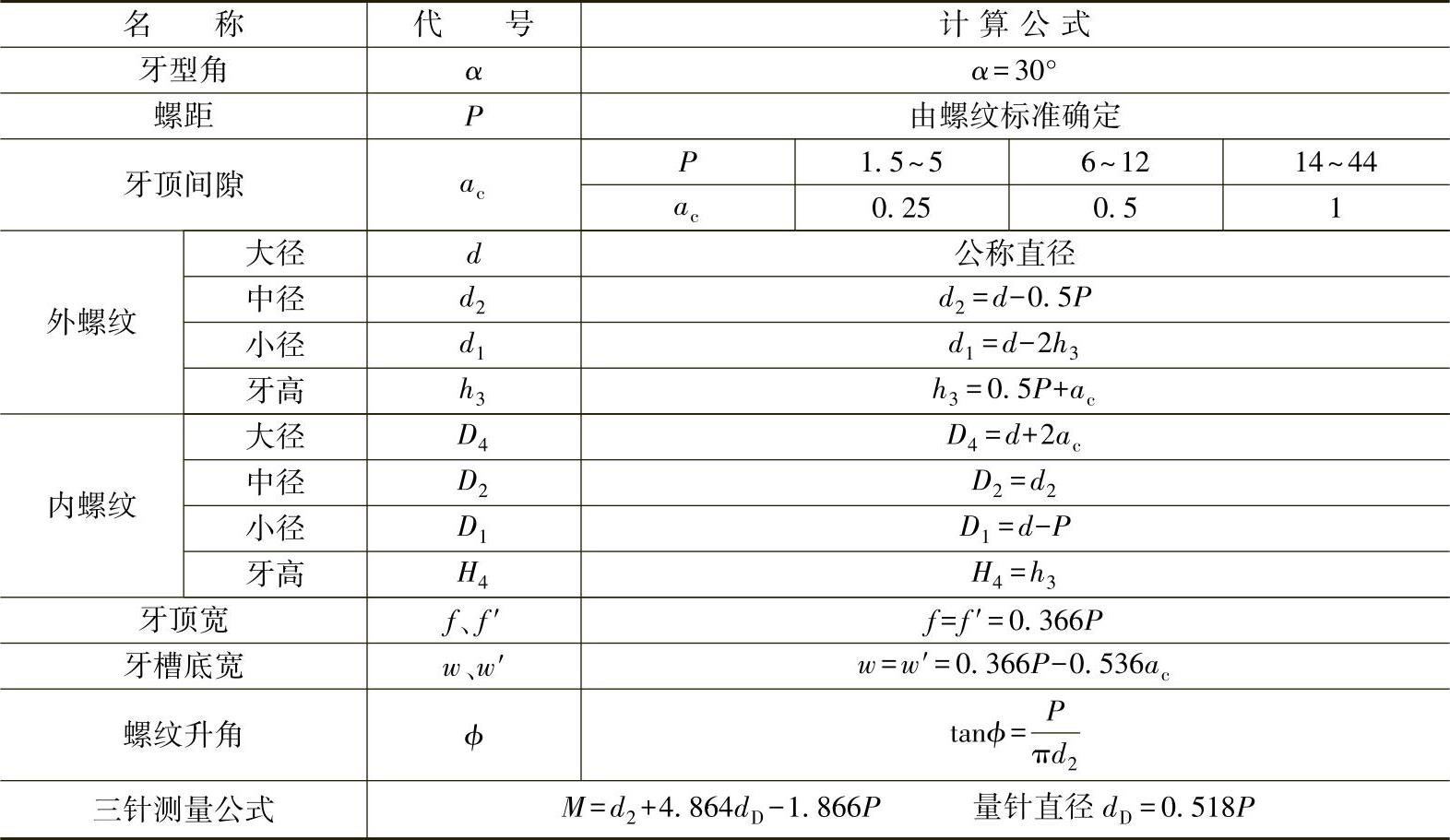

梯形螺纹粗车车刀各角度如图3-44所示,为提高粗车车刀刀尖的强度,车刀牙型角约为40°;切削刃刀尖部分用磨石修研出-5°的倒棱,此倒棱宽度值视梯形螺纹螺距、工件材料而定,若螺距大、背吃刀量大、材料较硬,则可取大些。

粗车切削用量的选择:主轴转速为50~70r/min,背吃刀量为0.1~0.3mm。采用左、右切削法车至深度为2.5mm即可;选用质量分数为5%~10%的硫化乳化液充分浇注进行冷却润滑。

图3-44 梯形螺纹粗车刀

10)人工时效。

技能大师经验谈:

时效中为防止变形,采用支架悬挂;时效后校直,在两顶尖间检查外圆跳动误差,应小于0.15mm。

11)研磨两端中心孔。中心孔锥面的表面粗糙度Ra值为0.4μm。

12)半精车b。半精车各台阶及梯形螺纹。

技能大师经验谈:

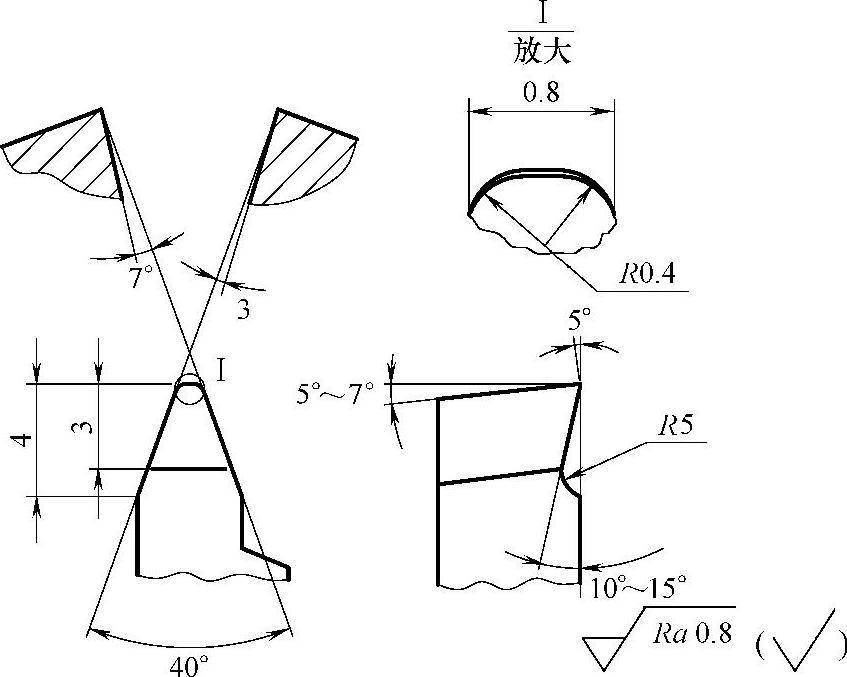

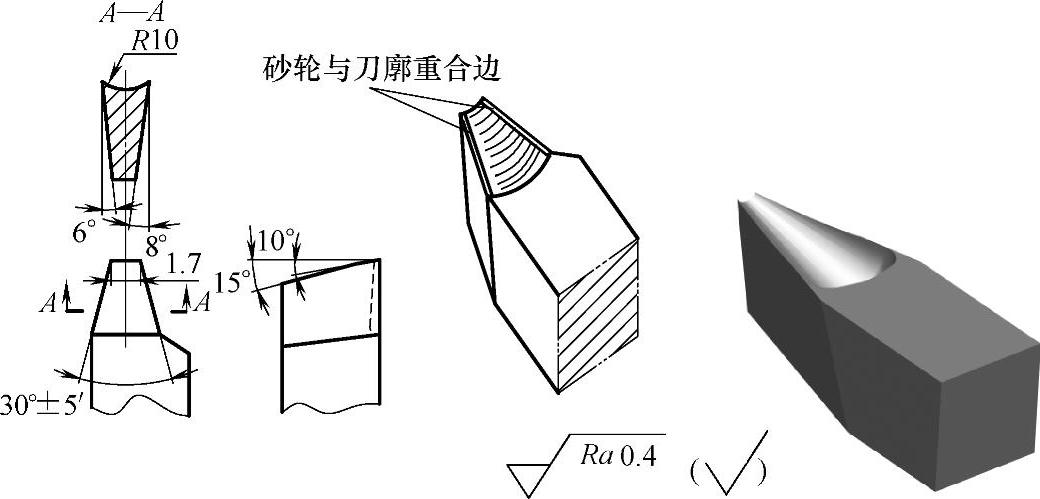

半精车车,梯形螺纹车刀刀头材料采用W18Cr4V,安装于弹簧刀杆上。车刀各角度如图3-45所示。

如图3-46所示,采用梯形螺纹样板进行对刀,使两切削刃夹角、角平分线垂直于螺纹轴线,刀尖与工件轴线等高。

图3-45 梯形螺纹半精车车刀

图3-46 螺纹车刀的对刀方法

用此法对刀时应注意:一是照明灯不得直照在上刀面,而应照在铺设在下方的白纸上,通过白纸将光线从螺纹车刀与样板缝隙间反射上来,可非常清晰地看见这条白线;二是由于螺纹车刀在刃磨时牙型角存在一定的误差,在观察光线调整螺纹车刀时,应尽可能使两侧面的光线均匀;三是用作靠样板的基准,不论工件的外圆柱表面或端面,还是卡盘的端面,都应平行或垂直于主轴轴线,样板应尽可能保持水平。通过该法对好的螺纹车刀所车出的螺纹就不会出现倒牙现象了。内螺纹精车车刀对刀也用此法。

采用两顶尖的装夹方法,架上跟刀架,进行半精车梯形螺纹及各台阶。将ϕ14-0.0180mm外圆放在主轴端,车螺纹大径及ϕ22-0.0210mm外圆至ϕ22.5mm。

以左、右切削法为主,精车底径至ϕ16.5mm。车刀切削刃保持1~2刃切削,如遇三刃同时切削,则要进行“赶刀”(也称“借刀”,车螺纹时,为保证螺纹车刀单面车削,在车第二刀时,有意将小滑板向前或向后移动一段距离),以防止“扎刀”。切削速度选用3m/min,主轴转速约为42r/min,背吃刀量由大到小为0.2~0.1mm。选用质量分数为5%~10%的硫化乳化液,在切削过程中充分浇注,以冷却、润滑。

用P5梯形螺纹样板检查牙型,直到梯形螺纹样板与牙型周边间隙均匀为止。

13)人工时效(注意事项参照工序10)。

14)精细研磨两端中心孔。

15)精车。精车各台阶及梯形螺纹。

技能大师经验谈:

两顶尖装夹,将ϕ12mm外圆放在主轴端,并用中心架支承。先精车ϕ14-0.0180 mm、ϕ18-0.0180mm、ϕ20-0.020-0.041mm、ϕ20-0.0210mm外圆。再调头精车ϕ22-0.0210mm外圆及螺纹大径。

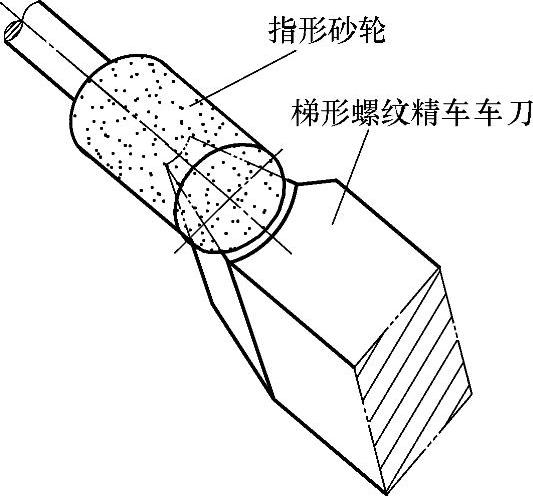

为了保证牙型精确,梯形螺纹精车车刀切削刃要求平直,角度准确,刃口锋利,表面粗糙度值小,耐磨性好,所以选用高性能的高速钢W6M5Cr4V2Al;两切削刃夹角为30°±5′;车刀径向前角为0°;车刀在工具磨床上,以白钢刀条的左侧面为刃磨基准,磨削车刀角度,以便在后面工序中作为车刀安装找正的基准。由于车刀刀头宽度只有1.7mm,故不好刃磨双月牙槽,用圆弧槽替代。具体磨法是:用ϕ20mm左右的指形砂轮调整成一定角度,磨削前面至R10mm,使磨出的圆弧边与车刀已磨好的两侧主切削刃恰好相交,如图3-47和图3-48所示。两刀尖用磨石倒圆角R0.05mm。由于前切削刃不参与切削,故刃磨较大的径向后角以解决牙型根部螺旋升角大的问题,达到两侧面表面粗糙度要求。刃磨后,应对各刀面进行精细研磨。

梯形螺纹的轴向齿形是直廓,除要使刀尖严格对准车床主轴轴心外,螺纹精车车刀的安装必须保证两侧切削刃位于通过被加工工件轴线的水平面上,并且使两切削刃夹角角平分线与工件轴线垂直。因此,安装时,用梯形螺纹样板对刀,精度要求高的可采用百分表找正牙型角的刃磨基准面。如图3-49所示,将百分表固定在卡盘上,用百分表测头找正刀具的刃磨基准面。在精度需要更高和有条件的地方还可采用对刀显微镜对刀。

图3-47 梯形螺纹精车车刀

图3-48 用指形砂轮磨前面圆弧槽

图3-49 螺纹精车车刀的找正

使用跟刀架前,必须对跟刀架的支承爪进行研磨修整,使支承爪圆弧与工件外圆弧基本吻合。

精车选择切削速度vc=1m/min、主轴转速n=15r/min、背吃刀量ap=0.02~0.05mm较为合适。采用直进法车削时,选用润滑效果好的硫化切削油或植物油进行润滑、冷却。将中径车至尺寸要求,用三针测量法测量中径,量针直径为ϕ2.59mm,M值(用公法线千分尺通过三针或量棒测出的数据)读数为ϕ22.768-0.196-0.366mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。