加工步骤如下:

车端面、定总长、钻两端中心孔→粗、精车外圆至ϕ46.5mm→划线、钻偏心中心孔→粗车中间曲颈→粗车左端曲颈→粗车右端曲颈→精车左端曲颈→精车右端曲颈→钻孔,粗、精车内孔及内螺纹→粗、精车右端曲柄→粗、精车左端曲柄(圆锥、外螺纹等),精车ϕ46mm外圆→精车中间曲颈→检验。

1)零件备料为ϕ50mm×198mm,45钢棒料。定总长、两端钻ϕ3mm中心孔。

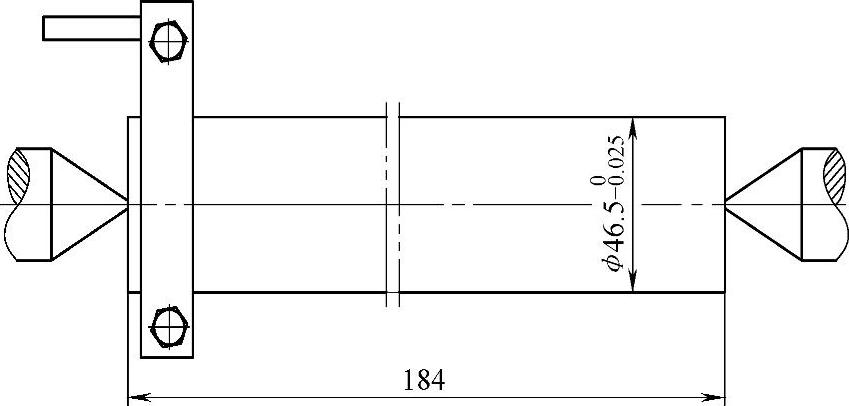

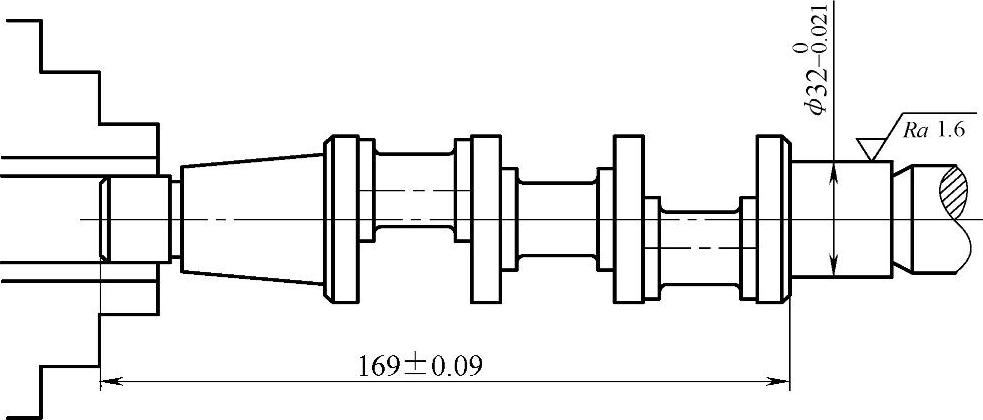

2)采用两端顶的方法,粗、精车外圆至ϕ46.5-0.0250mm,如图3-14所示。

图3-14 粗、精车外圆至ϕ46.5-0.0250mm

技能大师经验谈:

车削的外圆要求在尺寸公差之内;表面粗糙度Ra值小于1.6μm;接刀处外圆直径可略车小些,为划线提供较准确的基准。

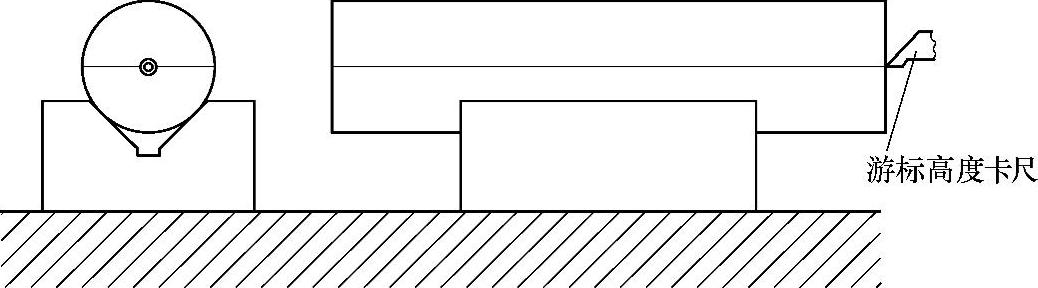

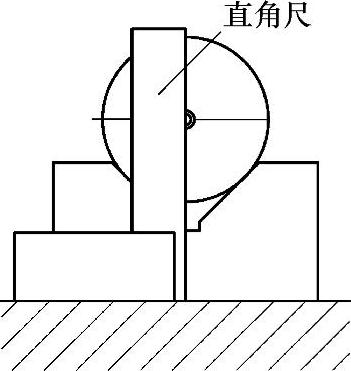

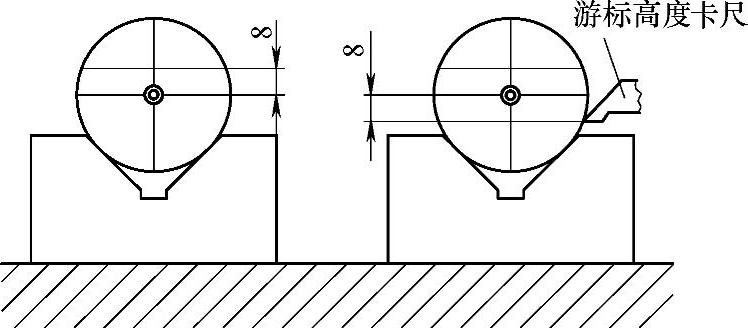

3)涂淡金水;划出三条相互平行的中心线(俗称腰线),如图3-15~图3-17所示;钻偏心中心孔。

图3-15 划端面及腰上的中心线

图3-16 用直角尺找正中心线垂直

图3-17 划偏心及腰上的中心线

技能大师经验谈:

划中心线应带入外圆实际尺寸和偏心距公差的中间值,用游标高度卡尺划出一整圈线,在关键位置及圆心处细心地打好样冲眼,特别是圆心一定要打准。

钻偏心中心孔有两种方法,一是用单动卡盘夹持找正后钻,钻前一定要找准所车削外圆轴线,使其与车床主轴轴线重合。建议使用大量程百分表进行找正;二是偏心距要求不太高的零件可用钻床钻,该工序是车削曲轴的最关键工序之一,要求操作细心。

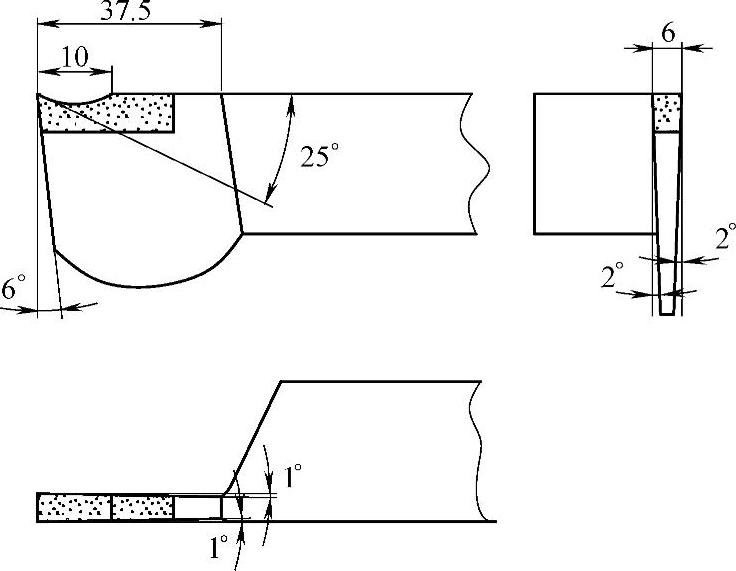

4)用单动卡盘装夹,粗车中间曲颈。车削曲颈的切槽刀如图3-18所示。

曲柄颈直径较小,切槽刀长度为25mm、宽度不大于4mm较合适,相对而言切槽刀强度较差。因此,提高切槽刀的强度,保证正常切削是切曲颈时应解决的关键问题。曲颈切槽刀设计为鱼肚式,其各尺寸、角度如图3-18所示。刀片材料选择YT5硬质合金。

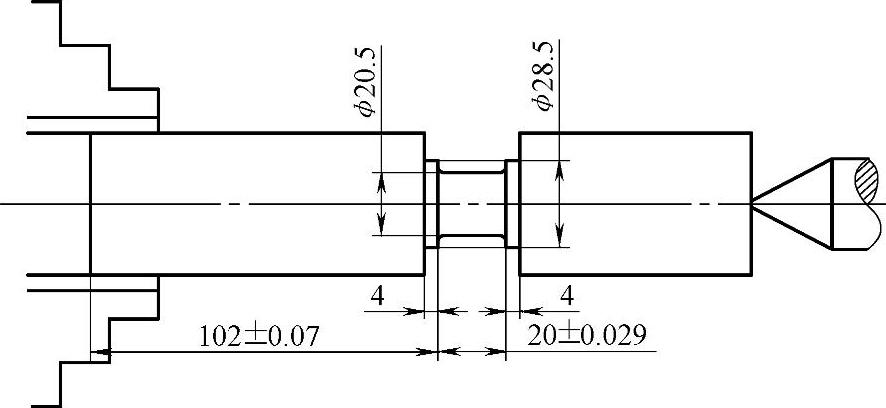

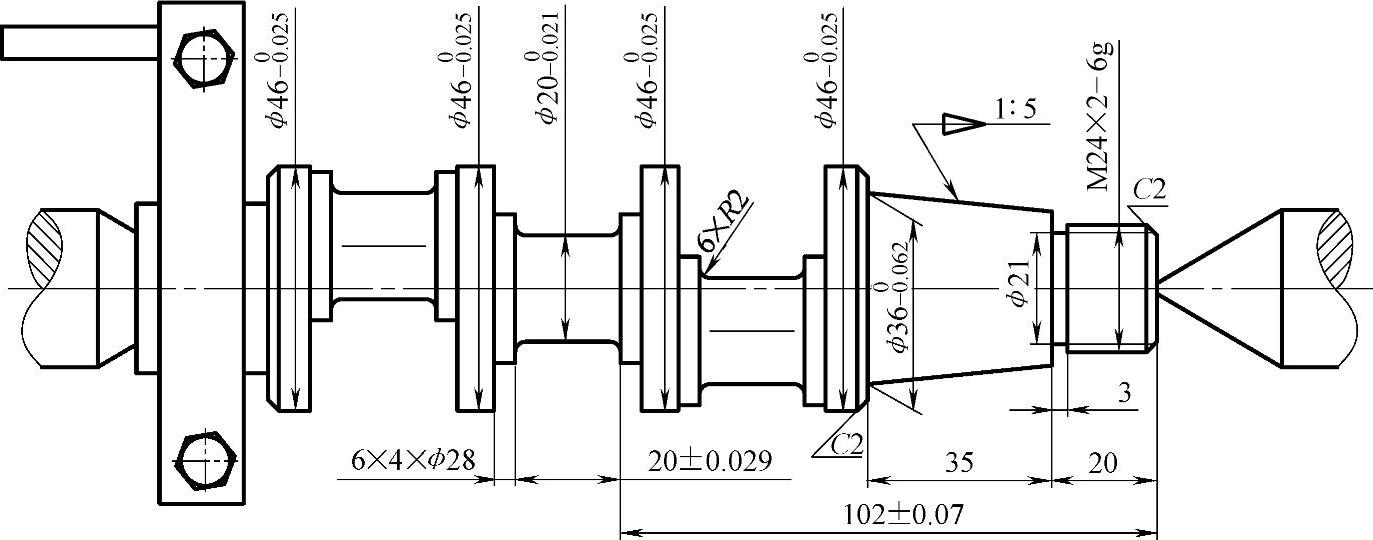

将图3-13中(20±0.029)mm及(102±0.07)mm均车至最大极限尺寸,粗车的曲颈如图3-19所示。

图3-18 曲颈切槽刀

图3-19 粗车中间曲颈

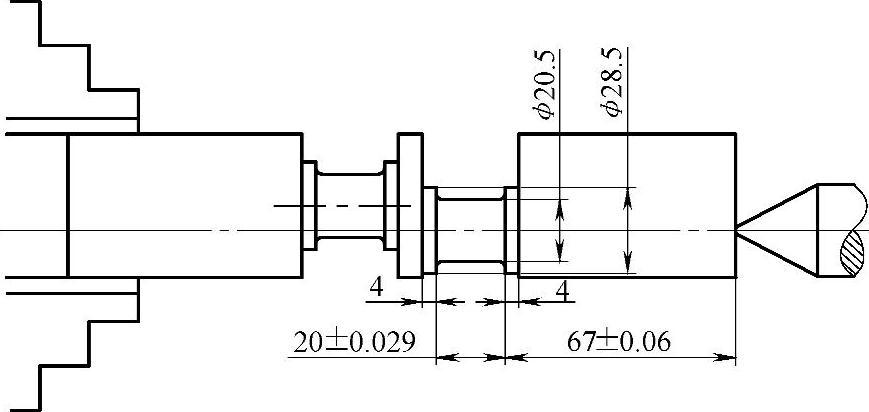

5)调头,一夹一顶,粗车左端曲颈,如图3-20所示。

图3-20 粗车左端曲颈

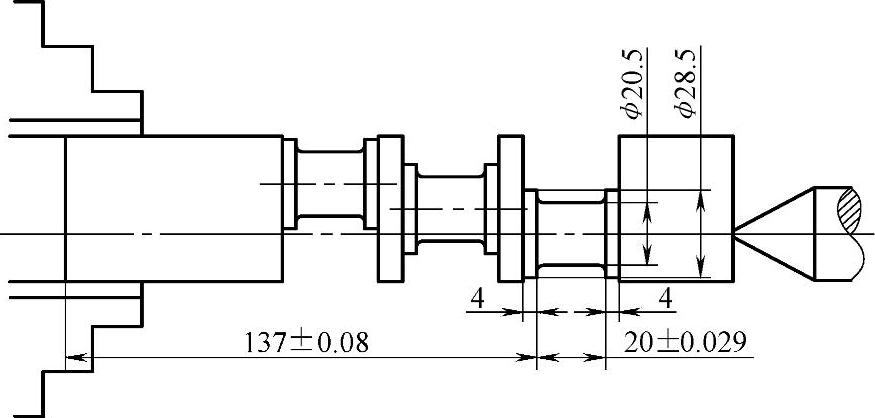

6)调头,一夹一顶,粗车右端曲颈,如图3-21所示。(https://www.xing528.com)

技能大师经验谈:

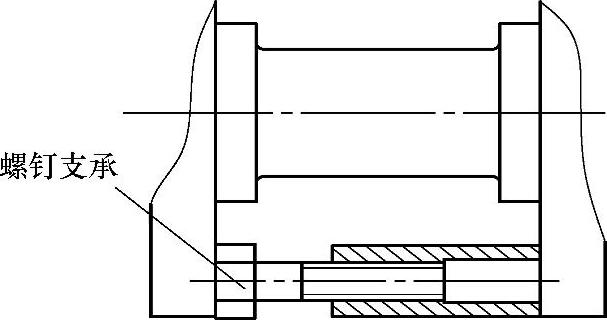

如果曲轴的偏心距较大,可采用螺钉支承的方法增强轴的刚度,如图3-22所示。但此支承调整力应适当,力度过大将造成曲轴变形,力度过小不但不起支承作用,还会使零件飞出造成事故。

图3-21 粗车右端曲颈

图3-22 用螺钉支承增强刚性

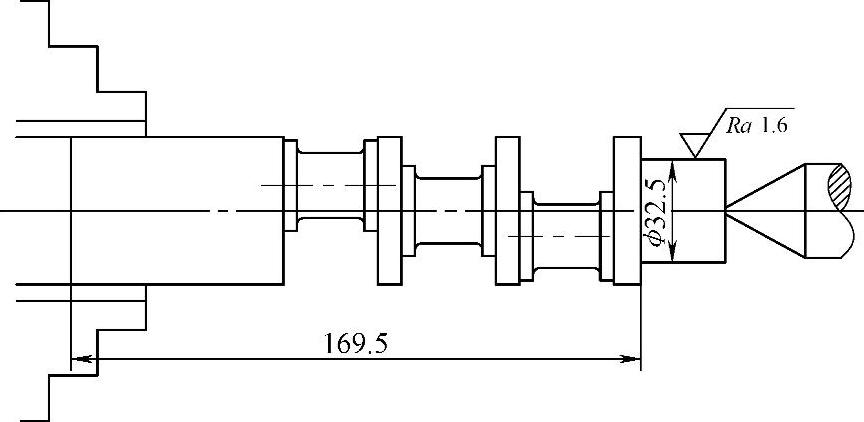

7)一夹一顶,将右端曲柄车至ϕ32.5mm,表面粗糙度Ra值为1.6μm,作为架中心架基准,如图3-23所示。

图3-23 粗车右端曲柄

8)两端顶,分别精车左端和右端曲颈。

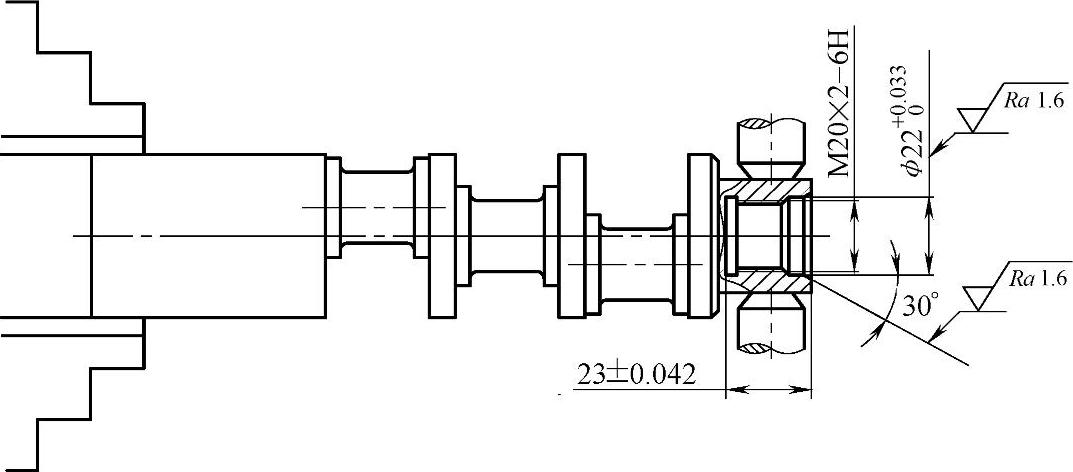

9)用单动卡盘装夹与找正,并在右端曲柄处架中心架,钻孔,粗、精车内螺纹和其他内孔各尺寸,如图3-24所示。

图3-24 粗、精车右端内孔

技能大师经验谈:

中心架卡爪应在工件一夹一顶及百分表在找正区找正后再进行调整;调整时因工件的旋转摩擦,有较明显的手感,压力不宜过大。

时刻注意给中心架卡爪与工件摩擦处加全损耗系统用油润滑,防止温度过高“抱轴”而拉伤工件表面。

10)调头,粗车左端曲柄,如图3-25所示。

图3-25 粗车左端曲柄

11)调头,精车右端曲柄外圆至尺寸,如图3-26所示。

图3-26 精车右端曲柄外圆

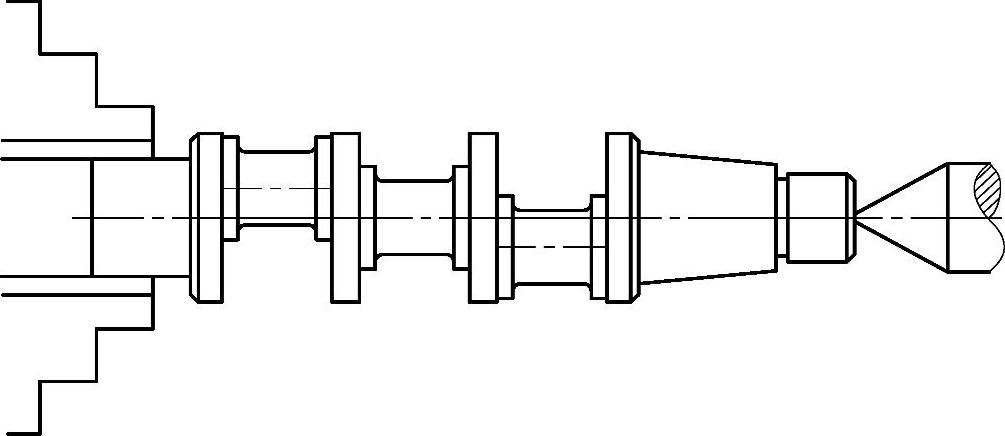

12)调头,两端顶,精车左端曲柄圆锥、螺纹等处;精车中间曲颈以及ϕ46-0.0250mm外圆至尺寸,如图3-27所示。

图3-27 精车左端曲柄、中间曲颈及ϕ46-0.0250mm外圆

技能大师经验谈:

1∶5圆锥宜采用百分表校小滑板搬角度的方法精车,用反向进给精车最后一刀,以便于控制圆锥大端尺寸。

曲颈可以使用R2mm的圆弧车刀精车,但切削刃必须锋利;精车时选择背吃刀量为0.08~0.1mm、转速为100r/min左右为宜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。