加工步骤如下:

车夹持位→车削平面、钻中心孔→粗、精车长轴外圆、台阶→粗、精车基准面C→粗、精车另一平面→粗、精车短轴一端→粗、精车短轴另一端→粗、精车内孔→检验。

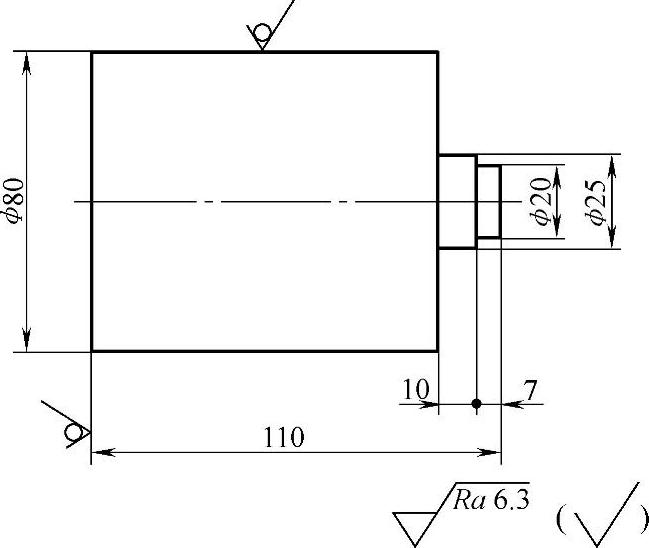

(1)车夹持位 如图3-2所示形状、尺寸车出夹持位。

(2)调头 车削毛坯端面,钻A2中心孔,采用一夹一顶的装夹方式进行,粗、精车长轴外圆、台阶,各部分要求如图3-3所示。

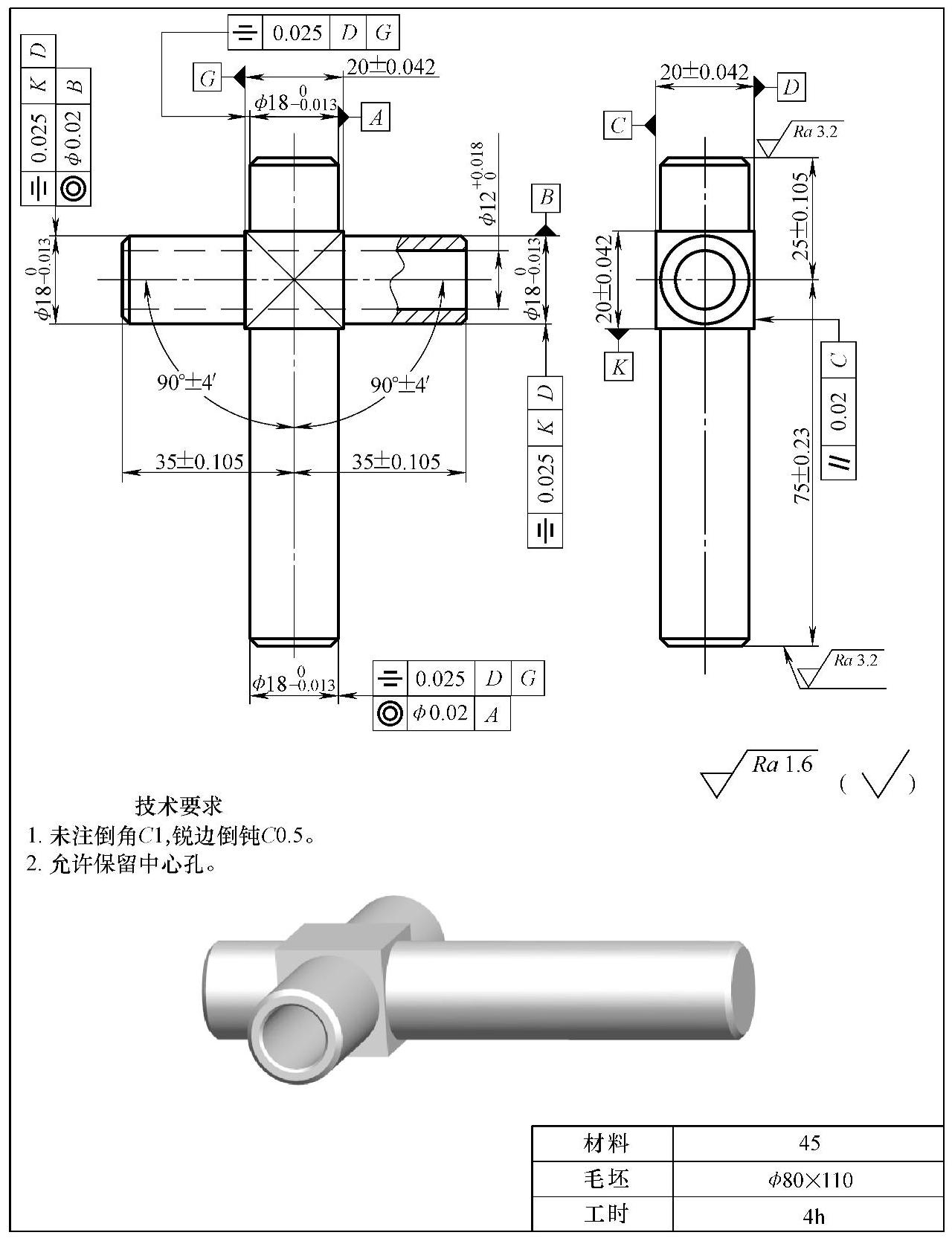

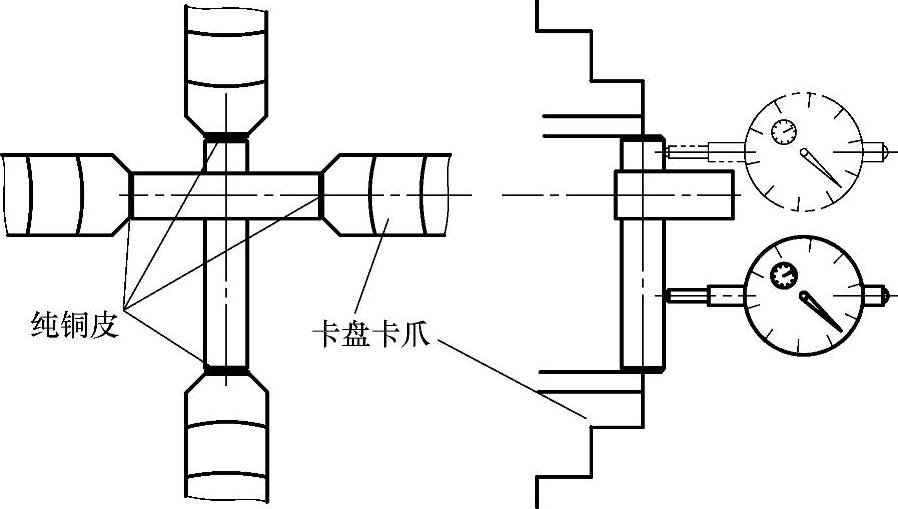

图3-1 十字检具

技能大师经验谈:

如果将工件调转180°装夹,在车削工件的长轴时,精车、测量尺寸较上述方法要方便些,但调头车端面、定总长却有一定困难。

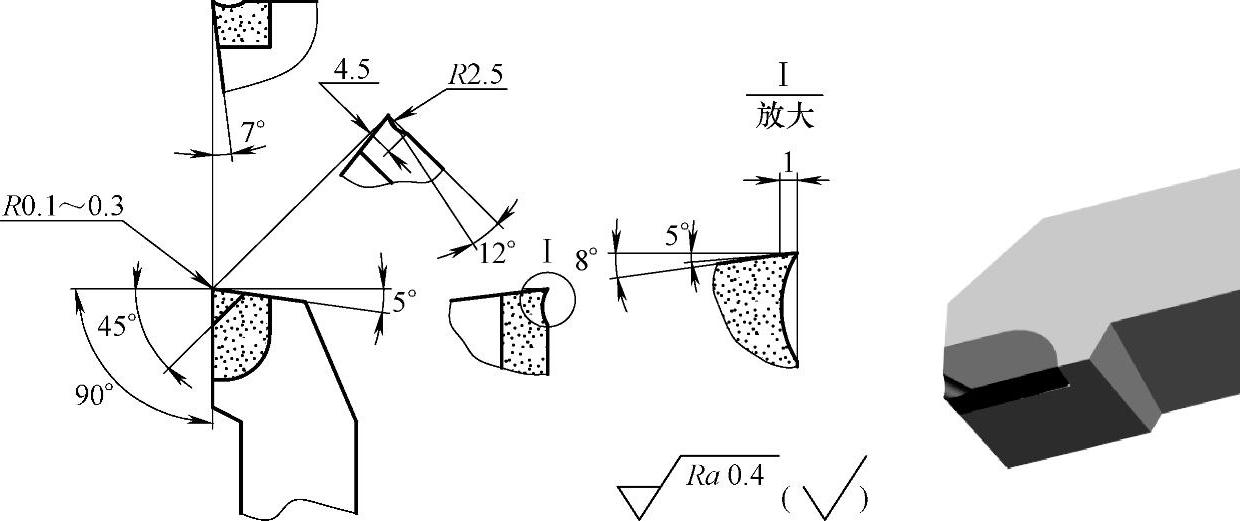

硬质合金平面、外圆精车刀如图3-4所示,硬质合金刀片材料选择YT15。精车时切削用量为:ap=0.08~0.1mm,f=0.08~0.1mm/r,vc=110~120m/min。

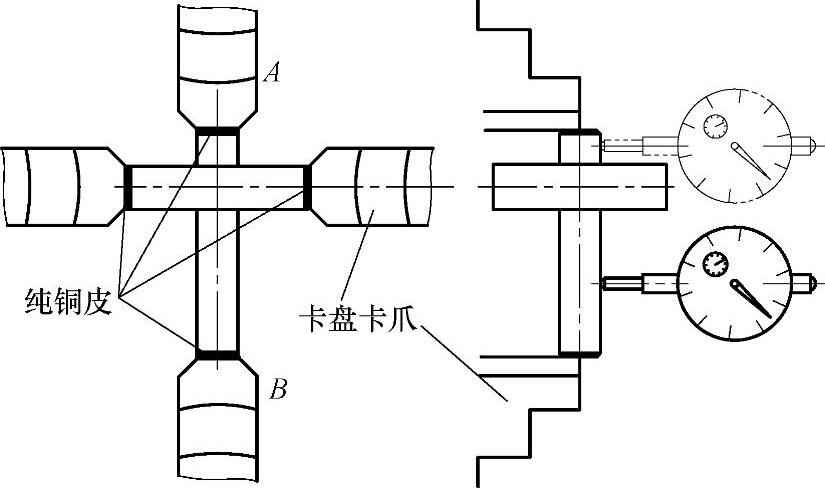

(3)车削20mm×20mm×20mm正方体的基准面C 用单动卡盘垫纯铜皮按图3-5所示装夹,找正后车基准面C。

图3-2 车夹持位

图3-3 车长轴及正方体基准

图3-4 硬质合金平面、外圆精车刀

技能大师经验谈:

找正时,工件只需粗略地对正主轴中心即可(图3-5),通过找正两端外圆表面的方法,将长轴轴线与主轴轴线找垂直。

图3-5 车削20mm×20mm×20mm正方体的基准面C的装夹与找正方法

图3-6 测量C平面到外圆的尺寸(https://www.xing528.com)

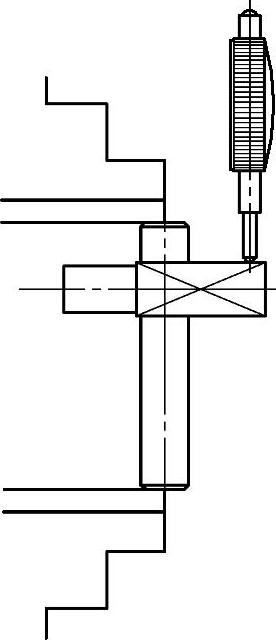

车削平面到离外圆大约1.5mm时,应用百分表配合小滑板测量出平面至外圆的实际尺寸,如图3-6所示。再控制小滑板,将1.5mm车至1mm。

(4)采用相同的方法可车削出20mm×20mm×20mm正方体的另一平面 即将工件调转180°装夹找正后,车削与基准面C平行的正方体的另一面。装夹找正方法如图3-7所示。

图3-7 车削20mm×20mm×20mm正方体另一平面的装夹与找正方法

技能大师经验谈:

控制对边尺寸时,应兼顾尺寸精度与对称度。

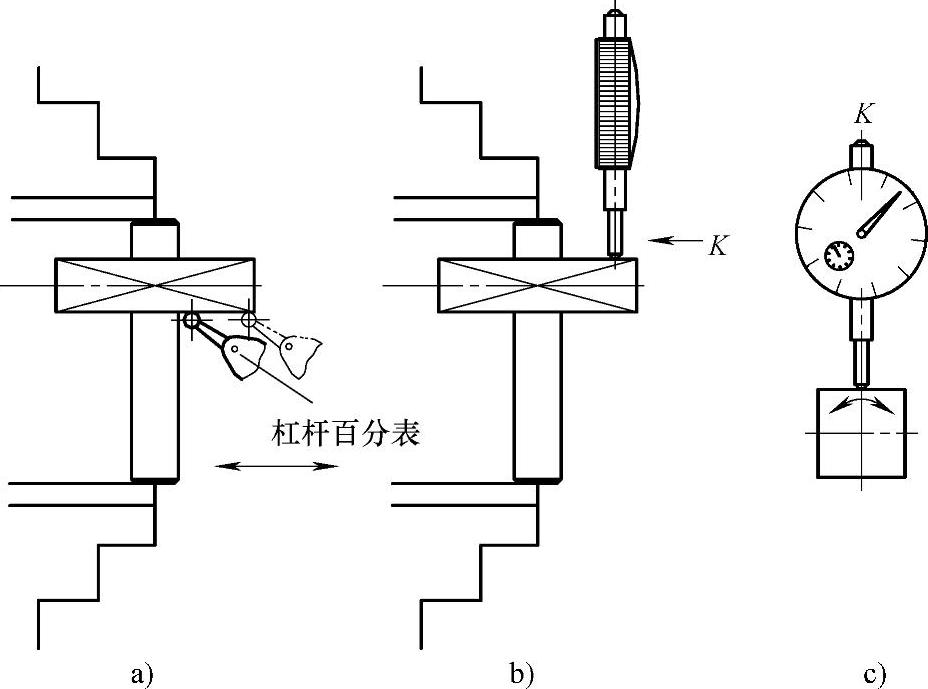

(5)车削短轴的一端外圆 用单动卡盘一对卡爪夹持长轴的两端,另一对卡爪夹持短轴已车好的20mm×20mm方,如图3-8所示。

图3-8 车削短轴两端外圆的装夹与找正方法

1)找正方的轴线与主轴轴线平行 把杠杆百分表测头大致调至车床主轴中心高度,按图3-8a所示摇动大滑板,间接找正一端短轴外圆的轴线与车床主轴轴线,使其平行,找正好一面后,将卡盘转动90°,用同样的方法找正另一面。

2)找正方的轴线与主轴轴线重合,使车出的圆与方对称。如图3-8b所示,将百分表表头大致放在20mm×20mm×20mm正方体平面的中心,使被测平面大致水平即可,百分表的压缩值取0.5mm为宜。用手扳动卡盘微微进行顺、逆时针方向转动,这时百分表的指针会因卡盘的顺、逆时针方向转动而出现最小极限值,将卡盘转动停留在最小极限值位置,转动百分表盘,使指针指向零位,如图3-8c所示。退出大滑板,切记不可摇动中滑板等其他部位。同样将卡盘扳转180°,摇进大滑板,采用上述方法找出最小极限值,比较与对边的差值。调整卡爪,使两对边百分表指示值相等时,说明该组对边的对称度基本校好,再用同样的方法找正另一组对边。在找正过程中难免会破坏前面已找正好的工件轴线与主轴轴线的平行度,必须在对称度找正好之后再检查找正。这两种找正必须交替进行,直到检查达到要求为止。

技能大师经验谈:

该工序的操作关键是找正20mm×20mm方的轴线与主轴轴线重合。

(6)车削短轴另一端外圆及孔 装夹与找正方法均同于上道工序,车削外圆及长度至尺寸后再钻、车ϕ120+0.018mm孔,如图3-9所示。

技能大师经验谈:

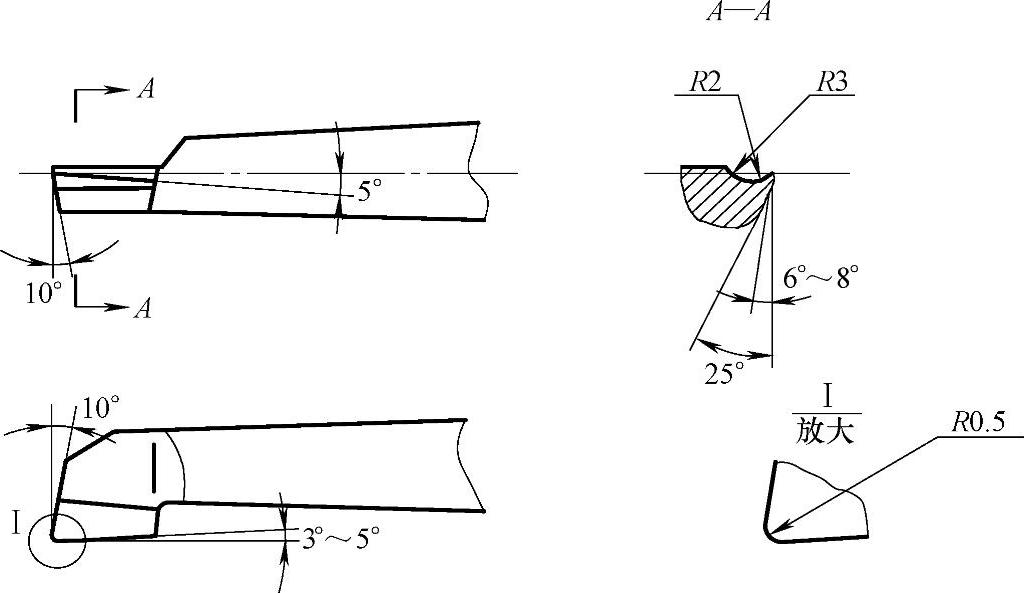

由于该孔的长径比达1∶5.8,且孔径尺寸公差只有0.018mm;表面粗糙度值较小,车削该孔有一定的难度。最理想的车削内孔的车刀是高速钢(W18Cr4V)内孔车刀。内孔车刀刀头如图3-10所示。

图3-9 车削短轴另一端外圆的装夹与找正

图3-10 内孔车刀刀头部分图

刃磨该内孔车刀时要注意以下几点:一是切削刃要处于与刀杆中心高大致相同的位置,这样在装刀时使刀杆居于工件孔的中心,除在车削时刀杆周边间隙均匀利于容屑外,还可适当增大刀杆直径以提高其强度。二是采用了双重后角和R0.5mm的修光刃,双重后角在保持了车刀所需的强度外,还增大了后面与孔壁间隙,减小了后面的研磨面积,增强了排屑能力。R0.5mm的修光刃是用磨石研磨出来的,它对提高孔的车削精度、降低表面粗糙度值起到很重要的作用。该车刀形成切削刃的各表面的表面粗糙度Ra值均应小于0.4μm。精车内孔时,内孔余量控制在0.05~0.08mm,采用低速(转速选100r/min左右为佳),进给量选择0.08~0.10mm/r,加注油类切削液。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。