1.不锈钢的车削

(1)不锈钢的车削特点 不锈钢按化学成分可分为铬不锈钢(如Cr13、4Cr14等)和铬镍不锈钢(如1Cr18Ni9Ti)。不锈钢的车削特点如下:

1)不锈钢的高温强度和高温硬度高,如奥氏体不锈钢在温度高达700℃时仍不降低其力学性能,使切削加工困难,切削阻力大。

2)塑性大,韧性好,切削变形大,相应的切削力、切削热也大。

3)导热性差,热导率为中碳钢的1/4~1/2,因此车刀上的切削温度较高,使车刀磨损加快。

4)黏附性强,在切削过程中,切屑容易黏附在刀具上而产生积屑瘤,不易获得表面质量好的加工表面,切削刃容易磨损。

5)不锈钢的加工表面易产生冷硬现象,加剧车刀的磨损。

6)韧性大,切屑不易折断、卷曲,在切削过程中,容易堵屑,影响表面质量及损坏切削刃。

(2)车不锈钢车刀的几何参数选择 刀具切削部分材料应选用硬度高、韧性和耐热性好、与不锈钢黏附性小的刀具材料。采用高速钢时,应选用含钴高速钢和含钼的超硬型高速钢,如W2Mo9Cr4VCo8等;采用硬质合金时,宜选用YG类,如YG8、YG6、YG8N及YG6X等。一般不采用YT类,或使用加入碳化铌的YWl、YW2。

车刀的几何参数选择如下:

1)前角一般选γo=12°~30°。加工马氏体不锈钢(如2Cr13)时,前角可取较大值;加工奥氏体+铁素体不锈钢时,前角取较小值;加工硬度较低的不锈钢时,可取较大前角。

2)后角一般取αo=6°~12°,切削厚度小时,宜选较大后角。

3)主偏角一般选,κr=60°~75°。

4)副偏角尽可能选小些,粗车外圆时可取κr′=8°~15°;精车外圆时可以选得大一些,但要保证刀尖角不小于90°。

5)刃倾角一般取负值,即λs=-8°~-3°,断续切削时,取绝对值较大的负值,即λs=-10°~-5°。

6)刀尖圆弧半径rε=0.5~1mm,为了便于切屑的排出和卷曲,多采用圆弧形卷屑槽。

(3)车不锈钢车刀实例

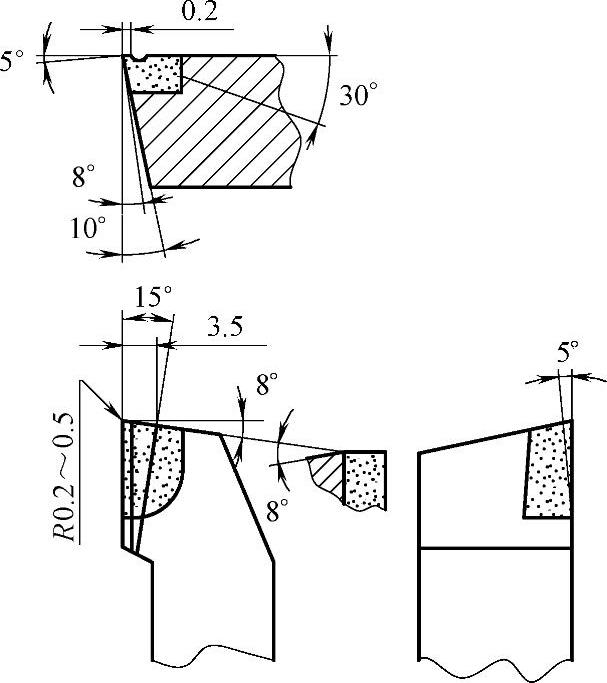

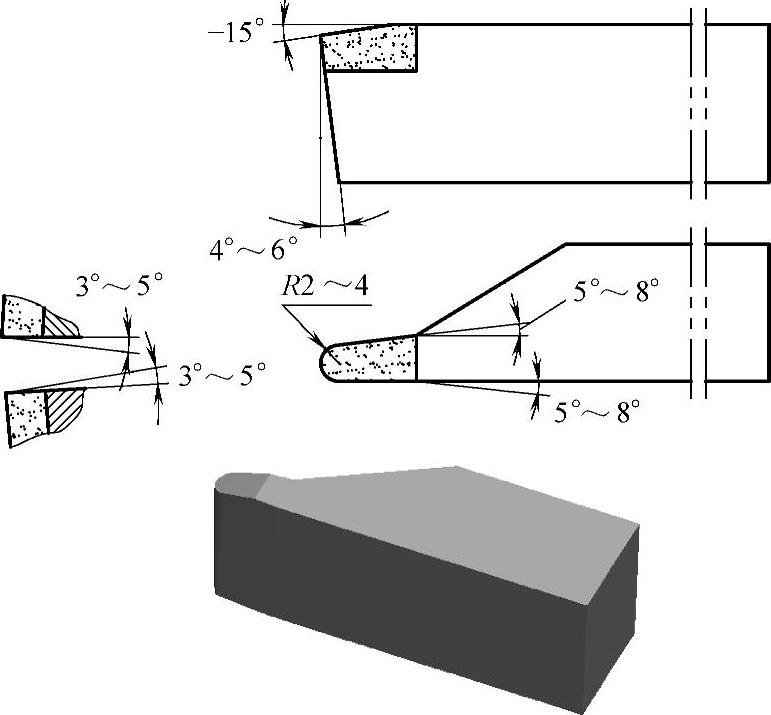

实例1 图2-228所示为车不锈钢90°外圆车刀,刀具特点如下:

1)刀片材料:YG8硬质合金。

2)车刀特点:车刀的主要特点是由较大的前角和圆弧形卷屑槽组成。卷屑槽斜角为15°形成前宽后窄的形状,使切屑向待加工表面方向翻转,并在碰到刀具后面或工件的过渡表面时折断。

3)切削用量:在vc=120~150m/min,f=0.2~0.4mm/r,ap=1~2mm范围内切削顺利,具有良好的断屑效果。

4)应用范围:适合于车削1Cr18Ni9Ti不锈钢刚性较差的轴类工件。

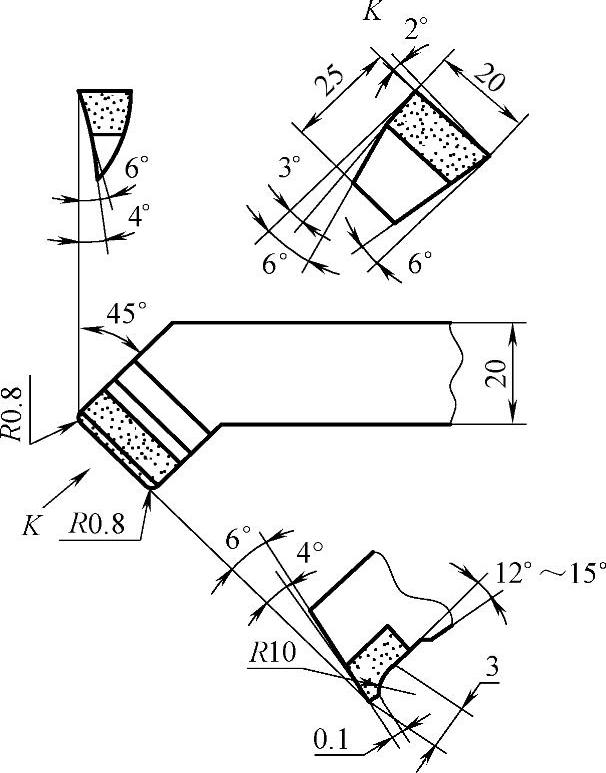

实例2 图2-229所示为车不锈钢45°外圆车刀、刀具特点如下:

1)刀片材料:YW1硬质合金。

2)刀具特点:车刀具有极窄(br1=0.1mm)而倾度较大(γo1=-10°)的负倒棱,以及前角γo=12°~15°与R=10mm的圆弧组成的卷屑槽,以增加强度,达到顺利断屑,克服“黏刀”现象,刀具寿命高。刀尖圆弧半径较大,散热性良好。加工表面粗糙度Ra值可达3.2~1.6μm。

3)切削用量:vc=120~180m/min;f=0.4~1mm/r;ap=4~7mm。

4)应用范围:在CA6140型卧式车床上,适用于半精车铬镍系统的不锈钢。

图2-228 车不锈钢90°外圆车刀

图2-229 车不锈钢45°外圆车刀

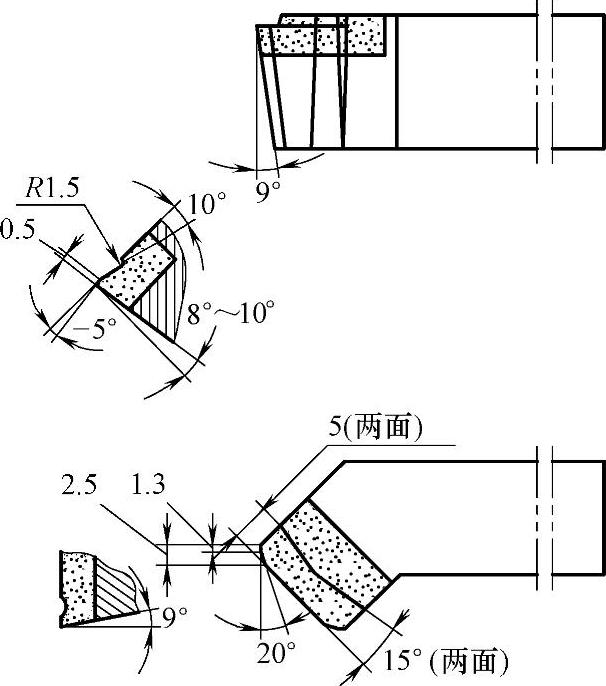

实例3 图2-230所示为切不锈钢切断刀,刀具特点如下:

图2-230 切不锈钢切断刀

1)刀片材料:YW1硬质合金。

2)刀具特点:具有极窄(br1=0.1~0.15mm)而倾度大(γo1=-30°~-20°)的倒棱;以及有12°~15°的前角与R=10mm的圆弧连成的卷屑槽,使切削力减小,适应加大进给量来进行切断。同时克服因不锈钢切屑黏结刀尖而造成崩刃的缺点,切屑排出顺利。

3)切削用量:vc=120~200m/min;f=0.2~0.5mm/r。

4)应用范围:在CA6140型或CA630型卧式车床上切断如1Cr18Ni9Ti等不锈钢工件。

2.车淬硬钢车刀

(1)淬硬钢的车削特点 在车削过程中,有时会遇到经淬火后钢的硬度在40~60HRC。这类淬硬钢的车削特点是:

1)淬硬钢硬度高,单位切削阻力大,如45钢硬度为44HRC时,较正火状态下的单位切削阻力高35%。

2)淬硬钢热导率低,由于切削阻力大,切削温度高,如硬度为44HRC的45钢的切削温度,比正火状态下高45%左右,这样使刀具磨损加剧,容易破损。

3)淬硬钢经淬火后,塑性降低,因此切削过程塑性变形小,不易产生积屑瘤,可减小加工表面粗糙度值。

(2)车淬硬钢车刀几何参数的选择 车刀切削部分材料应选用耐热性、耐磨性较好,硬度较高的硬质合金刀具材料。如粗车时选用YT5、YW2;半精车与精车时选用YT30、YN10、YH1和YH2。

车刀的几何参数选择如下:

1)前角一般选用γo=0°~-10°,硬度越高,前角的绝对值应越大,当选用γo=0°时,需磨出2~3mm宽的负倒棱。

2)后角选用αo=6°~10°。

3)主偏角一般取κr=30°~60°,如工艺系统刚性较好,可取较小主偏角。

4)副偏角一般取κr′=6°~15°,半精车取大值,精车取小值。

5)刃倾角取λs=-5°~0°,半精车取绝对值较大负值,精车取λs=0°,在冲击条件下,取λs=-20°~-10°。

6)刀尖圆弧半径取rε=1~2mm。

(3)车淬硬钢车刀实例

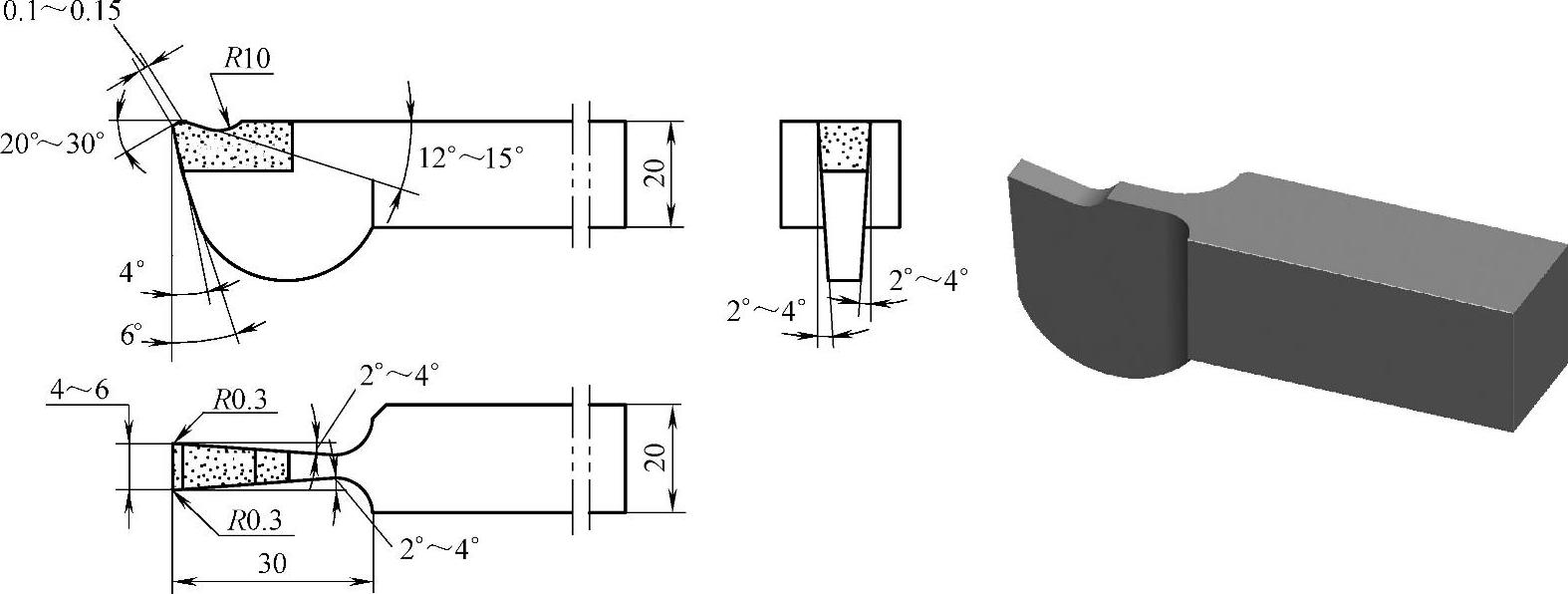

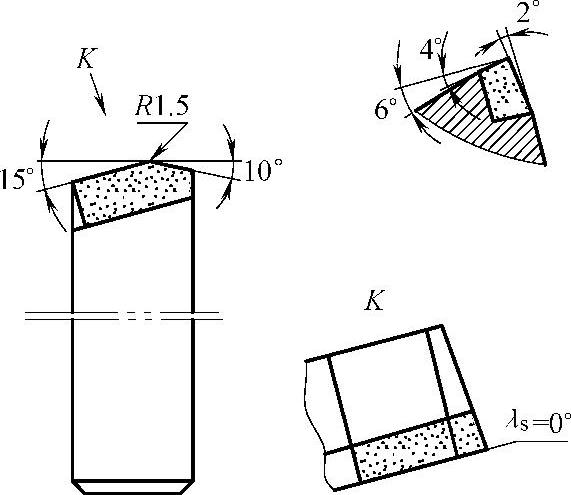

实例1 图2-231所示为淬硬钢车刀,刀具特点如下:

1)刀片材料:YW1、YW2或YT30硬质合金。(https://www.xing528.com)

2)刀具特点:刀具的刀尖角及刀尖圆弧半径较大,因此,切削部分的强度和散热条件较好,刀具采用γo=-15°~-10°的负前角,增强了切削刃。

3)切削用量:vc=75~80m/min;f=0.3~0.4mm/r;ap=0.8~1.2mm。

4)应用范围:适用于在C616型、C6140型或C630型卧式车床上车削硬度为40~58HRC的淬硬钢工件。

图2-231 淬硬钢车刀

实例2 图2-232所示为淬硬钢圆弧精车刀,车刀特点如下:

图2-232 淬硬钢圆弧精车刀

1)刀片材料:YG3或YW1硬质合金。

2)车刀特点:前角γo=-15°,增强切削刃。刀尖呈圆弧状,有利于降低残留高度,减小工件表面粗糙度值,同时能提高刀尖强度。刀尖圆弧半径的大小,可根据工件需要刃磨。前后刃面应研磨,表面粗糙度Ra值要求为0.4μm。

3)切削用量:vc=130~160m/min;f=0.2~0.3mm/r;ap=0.02~0.3mm。

4)应用范围:加工硬度为45~55HRC的淬火中碳钢,滚轮凸凹圆弧外形、端面沟槽等精加工。

3.车冷硬铸铁车刀

冷硬铸铁用于制造轧辊、车轮等大型工件。

(1)冷硬铸铁的车削特点 冷硬铸铁属耐磨铸铁,具有高硬度和高抗压强度,在高压下有抗磨能力。刃磨车冷硬铸铁车刀时,应掌握以下车削特点。

1)表面硬度高,冷硬层深度为8~40mm,并有较高的热强度,它的塑性很低,刀-屑接触长度很小,切削阻力大,切削温度高并集中在切削刃附近,因而切削刃很容易崩损。

2)冷硬铸铁零件一般结构尺寸较大,加工总余量大,因而就进一步加大了加工难度。

3)冷硬铸铁表层组织为白口铁,硬而脆,在切削过程中容易产生崩边现象,造成废品。

4)冷硬铸铁工件采用铸造成形,毛坯表层余量不均匀并存在气孔、夹砂等缺陷,粗车时冲击较大,容易损坏刀具。

(2)车冷硬铸铁车刀几何参数的选择 刀具切削部分材料一般选用YG(如YG6、YG8)、YW及YH类硬质合金。此外,用复合氧化铝或氮化硅陶瓷对冷硬铸铁进行精加工、半精加工效果也很好。

车刀几何参数的选择如下:

1)选用较小前角,一般取负值,γo=-2°左右,硬度越高应取绝对值越大的负前角。

2)后角不宜过大,αo=4°~8°。

3)主偏角、副偏角、刃倾角和刀尖圆弧半径可参考车淬硬钢车刀的选择原则。

(3)车冷硬铸铁车刀

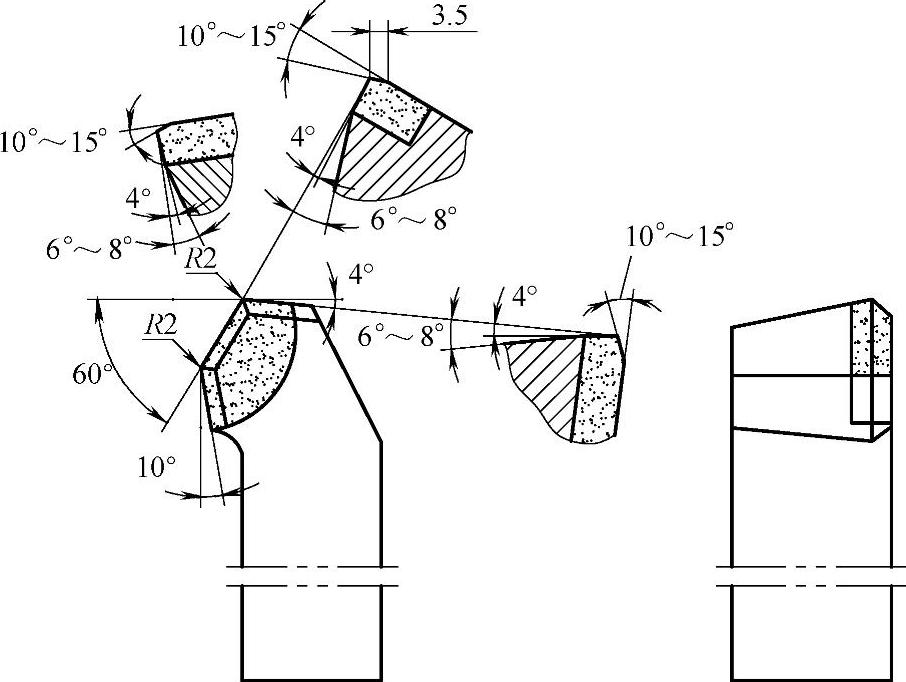

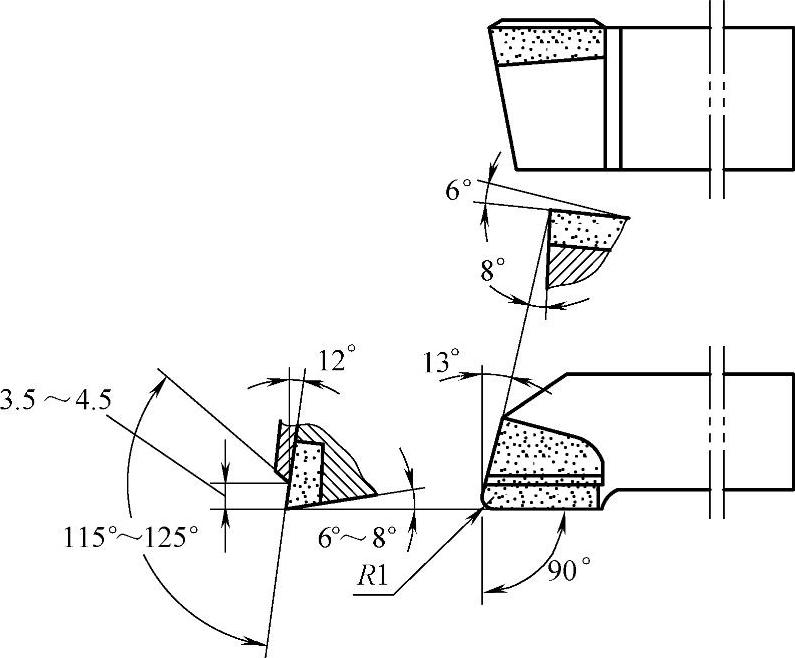

实例 图2-233所示为车冷硬铸铁轧辊车刀,刀具特点如下:

1)刀片材料:YG6硬质合金。

2)刀具特点:由于辊身表层硬度高,所以选用较小的前角γo=-2°。主偏角取κr=15°较小,目的是改善刀头散热条件,提高车刀使用寿命,同时较小的主偏角还可以使刀具切入和切出时较稳,减小轧辊崩边和刀具崩损的可能性。磨出rε=1~1.5mm的刀尖圆弧及取刃倾角λs=0°,使刀尖部分有很高强度和散热能力,并提高切削平稳性。

图2-233 冷硬铸铁轧辊车刀

3)切削用量:vc=4~7m/min;f=0.5~0.8mm/r;ap=3~6mm。

4)应用范围:适用于在轧辊车床上车削冷硬铸铁轧辊辊身外圆。

4.其他难加工金属材料车刀

实例

(1)耐热合金钢车刀 耐热合金钢车刀如图2-234所示,刀具特点如下:

1)刀片材料:YT15、YG8硬质合金。

2)刀具特点:具有双重过渡刃和修光刃;并磨有br1=0.5mm、γo1=-5°。负倒棱以及前角γo=10°的圆弧断屑槽,刀尖强度好,断屑良好,可以进行外圆和端面的大进给量和强力切削。

3)切削用量:vc=50~100m/min;f=0.5~1mm/r;ap=1.5~3mm。

4)适用范围:铬镍钢、铬镍钼钢及耐热合金钢等外圆及端面车削。

(2)车高速钢车刀 车高速钢车刀如图2-235所示,刀具特点如下:

1)刀片材料为YG8硬质合金;断屑台为W9Cr4V2高速钢;刀杆为45钢并经调质处理。

2)刀具特点:具有γo=12°的正前角,并焊有单独高速钢的断屑台,刃倾角λs=-6°,车削时断屑效果良好。

图2-234 耐热合金钢车刀

图2-235 车高速钢车刀

3)切削用量。

①车削高速钢:vc=40~60m/min;f=0.3~1mm/r;ap=1~4mm。

②车削耐热钢:vc=40~60m/min;f=0.2~0.6mm/r;ap=1~10mm。

4)适用范围:高速钢及耐热合金钢等外圆的车削。

(3)切削用量及切削液的选择 vc=150~500m/min;ap及f均同于普通钢材。但当排屑不顺利时,进给量f应适当减小。

粗车时可采用乳化液冷却润滑,但精车时使用乳化液会使工件产生腐蚀现象,可采用煤油或压缩空气冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。