1.主要技术要求和工艺分析

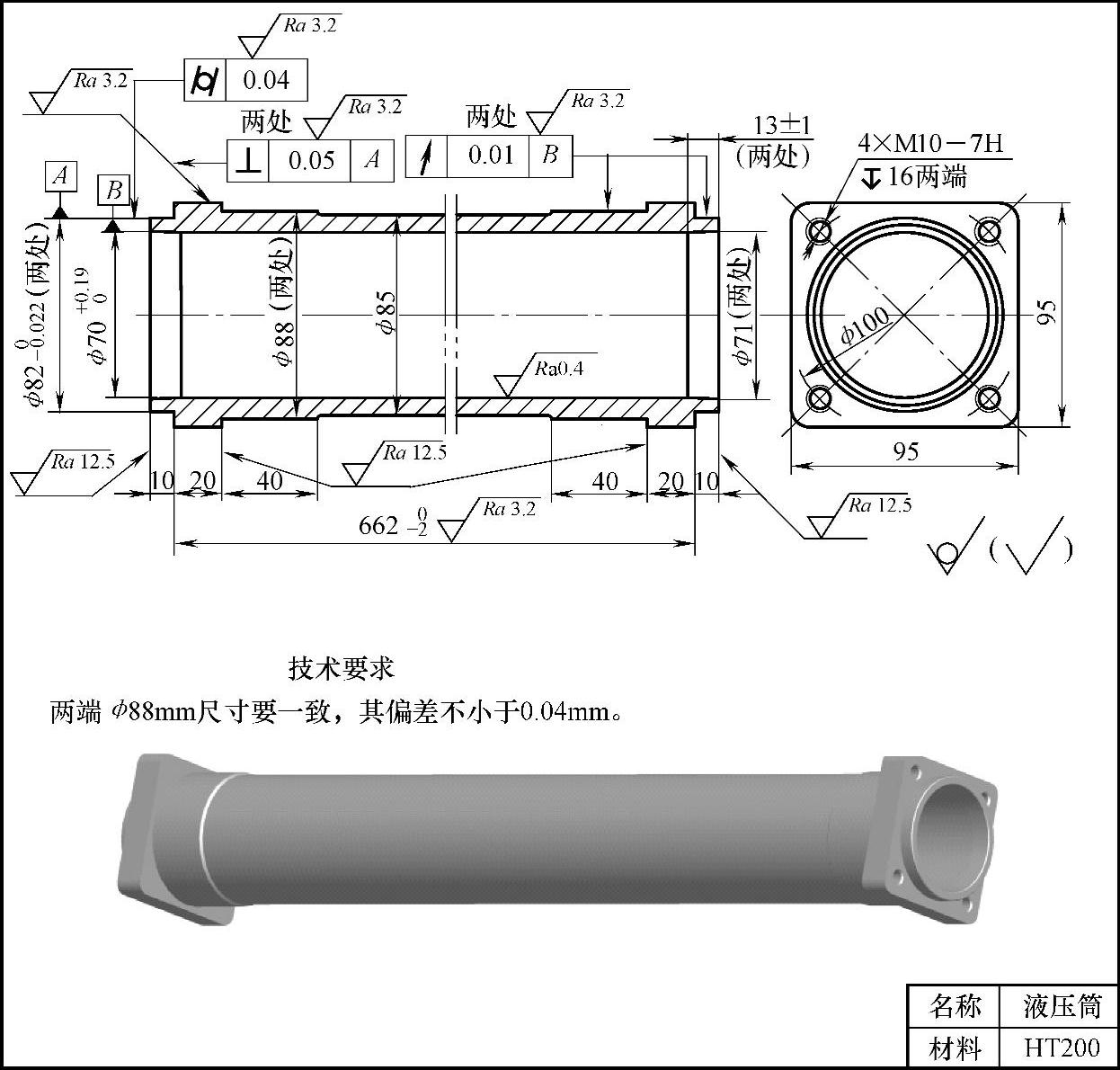

图2-227所示为液压筒的零件图。该零件毛坯为HT200铸件,由图示尺寸可知液压筒长径比为1∶9.5,属于一般深孔,但其几何公差有5处,主要尺寸精度有3处,ϕ700+0.19mm内孔表面粗糙度Ra值为0.4μm。

1)由于有较高的技术要求,故应认真进行工艺分析,合理安排工序、工步,采取相应的措施,才能保证其质量。

图2-227 液压筒零件图

对零件的加工应划分阶段进行,特别是几个主要尺寸,如ϕ700+0.19mm内孔、两处ϕ88mm外圆、ϕ82-0.0220mm外圆等,必须将粗加工、半精加工、精加工分开。

2)ϕ88mm外圆为加工ϕ700+0.19mm内孔的安装基面,为保证相互位置精度,两处ϕ88mm外圆须在一次装夹中完成,并要求尺寸一致。ϕ700+0.19mm内孔表面粗糙度值要求较低,常规加工手段难以达到要求,须在精加工后,再用珩磨的方法进行精整加工。

3)法兰尺寸为95mm×95mm,工件总长达682mm,应采用卡盘夹持一端,中心架支持另一端的装夹方式或两顶尖安装。

4)铸件毛坯应力求无砂眼、气孔,加工前应进行人工时效,以消除应力。

2.主要加工方法和工序、工步的设计

加工步骤如下:

热处理(人工时效)→粗车ϕ88mm外圆;内侧面620mm尺寸→车端面;粗车ϕ82mm外圆→调头,粗车ϕ82mm外圆;外侧端面→粗、精镗及铰孔ϕ70-0.10mm→半精车两处ϕ88mm外圆→半精车两端ϕ82mm外圆→粗、精珩磨ϕ700+0.19mm内孔→精车两处ϕ88mm外圆→精车两端ϕ82-0.0220mm外圆;两法兰外端面;两端内锥度→检验。

1)热处理进行人工时效。

2)使用梅花顶尖支持工件;以正、反进给分别粗车两处ϕ88mm外圆,留余量3mm,注意两处尺寸保持一致,偏差不大于0.04mm;车法兰两内侧端面,保证两内侧面间距不大于620mm,并注意两法兰厚度均不得小于22mm。

技能大师经验谈:

铸件的被顶孔处如果很不规则,就有必要对其进行修整,否则毛坯的偏摆过大,造成加工余量不足。

3)用单动卡盘夹持ϕ82-0.0220mm外圆,中心架支持远端ϕ88mm外圆并找正。车端面,粗车ϕ82mm外圆及法兰外侧端面,留余量3mm,保持阶台长度为10mm。

调头,以同样的方法装夹并车削端面、ϕ82mm外圆、法兰外侧端面,留相应余量。注意工件总长不小于684mm。(https://www.xing528.com)

技能大师经验谈:

在用卡盘装夹工件时,切记卡爪与工件间必须垫纯铜皮,这样既可防止因毛坯外表不规则难装夹,又便于工件的找正。

4)采用单动卡盘夹持一端,用中心架支持右端ϕ88mm外圆后找正,粗、精镗及铰孔至尺寸ϕ70-0.10mm,内孔表面粗糙度Ra值不大于3.2μm。

技能大师经验谈:

使用中心架时,首先应将工件两端的ϕ88mm外圆用百分表找正,再细心地调整中心架卡爪,否则未被找正的工件极易被旋转的卡盘扭下,造成事故。

经常保持卡爪与工件夹持处的润滑,并尽可能降低该处的温度。

5)以ϕ70mm孔定位,两顶尖装夹。半精车两处ϕ88mm外圆,留余量1.1mm,要求参考工序2)。车法兰两内侧端面,保证两内侧端面间距不大于621mm,两法兰厚度均不小于21mm。

6)与工序3)的装夹、车削方法相同,半精车两端ϕ82mm外圆,留余量1.1mm。两端阶台长度均保持10mm,工件总长不小于683mm。

7)以与工序4)相同的方法,装夹工件,粗、精珩磨ϕ700+0.19mm内孔至图样要求。

8)以ϕ700+0.19mm孔定位,两顶尖装夹,精车两处ϕ88mm外圆达图样要求。

9)以与工序3)相同的装夹、车削方法,精车两端ϕ82-0.0220mm外圆、两法兰外端面、两端内锥度达图样要求。

10)去毛刺,清理内孔。

11)检验。

3.主要部位的检验

1)内孔ϕ700+0.19mm尺寸和圆柱度的检验使用50~100mm的内径百分表测量ϕ700+0.19mm孔径,在同一圆截面的几个不同角度和内孔全长上读数,此读数应在ϕ700+0.19mm范围内;其中在全长上的最大读数与最小读数之差即为ϕ700+0.19mm孔的圆柱度误差。

2)右端ϕ82-0.0220mm与ϕ88mm外圆相对ϕ700+0.19mm孔的圆跳动误差,是采用了以ϕ700+0.19mm孔端倒角为基准(孔端倒角是同ϕ700+0.19mm孔在一次装夹下车成的),加工ϕ82-0.0220mm与ϕ88mm外圆的,圆跳动误差是通过基准重合的原则来保证的。

3)两端阶台端面的垂直度检验该两处阶台端面均是在精车ϕ82-0.0220mm外圆后再精车的,遵循了基准统一的工艺原则,因此,该处垂直度在不考虑机床精度的前提下是应当免检的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。